3tクラスのクレーン付きトラックを検討する場面では、「3tなら足りるはず」という期待と、「積載が減って困らないか」「必要な位置まで届くか」「資格や法規は大丈夫か」という不安が同時に出やすい。

特に3tは、現場感覚として“ちょうど良さそう”に見えやすい一方で、吊る条件(半径・姿勢)と運ぶ条件(残積載・荷台の使い方)が噛み合わないと、導入後に「便利なはずが段取りが増えた」に変わりやすい。最初に「吊る作業」と「運ぶ作業」を切り分け、どちらが主目的かを明確にしておくと、選定がぶれにくい。

結論は、3tクレーン付きトラックは中量物の吊り作業と運搬を両立したい現場に向いているが、重量物・広範囲作業には不向き。作業範囲と制約を先に整理して、能力表・車検証・現場条件・法規の順で裏取りすれば、導入の失敗は大きく減らせる。

ここでいう「不向き」は、単に“吊れない”という意味だけではない。吊れるが作業が成立しない(置けない・張れない・動線が詰まる)、吊れるが運搬が成立しない(残積載が足りない)など、現場条件と運用条件が原因になるケースも含む。可否は1点の性能ではなく、複数条件の掛け合わせで決まる前提で判断する。

3tクラスの位置づけを最初に整理しておくと判断が早くなるため、【ユニック車3tとは】2t・4tとの違いと使いどころで、用途の境界線を確認してから読み進めると迷いにくい。

- ✅ 自社の作業内容で3tクラスの作業範囲が足りるか

- ✅ クレーン搭載後の残積載量が業務要件を満たすか

- ✅ 現場条件(道路幅・敷地・設置スペース)で安全に使えるか

- ✅ 運転免許・クレーン操作資格など法規条件を満たす確認手順

- 🧭 足りない場合の代替(レンタル/外注/クラス変更)の考え方

執筆スタンス:安全・法規を前提に、断定しすぎず条件と確認手順で「判断できる」状態を作る実務スタンス

監修条件:運転免許・クレーン操作資格・社内ルールは条件で変わるため、最終判断は公的情報・講習機関・事業者規程で確認する前提で整理

3tクレーン付きトラックで迷うポイント(課題の全体像)

なぜ「3t」で迷いやすいのか

3tクラスは、2tより余裕がありそうで、4tほど大きくないという中間帯になりやすい。中間帯は「だいたい行けそう」という感覚が働きやすく、作業半径や残積載量の確認が後回しになりやすい。

また、現場では「3t」という言い方が、車両クラスの話とクレーンの能力の話が混ざって使われやすい。たとえば車両として3t級でも、常に“3t吊り”の作業ができるわけではないし、逆に「軽い荷でも遠くに置く」作業は半径条件が厳しくなる。ここを誤解すると、能力表を見ても判断がズレやすい。

現場で起きがちな3つの不安

| 不安の種類 | 現場で起きること | 先に見るべき資料 |

|---|---|---|

| 吊り | 必要な作業半径で吊れず、作業方法を変えることになる | 能力表(定格荷重表) |

| 積載 | クレーン搭載後に残積載量が足りず、結局2台運用になる | 車検証・仕様(積載関連の確認) |

| 現場 | 置けない・張り出せない・旋回できないため、理論上の作業範囲が使えない | 現地寸法・図面(設置スペース) |

この3つは別問題に見えるが、実務では連鎖しやすい。たとえば「届かない」→「置き場所を変える」→「設置が難しい」→「安全側に寄せて作業半径が増える」→「定格荷重が下がる」といった流れで、当初の想定から外れていく。だからこそ、最初に代表作業を固定して、条件を先に詰めることが重要になる。

この記事の前提(結論の断言ライン)

「向き/不向き」を条件付きで整理し、最終判断は能力表・車検証・現場条件・法規で詰める。ここまでを最初から手順化しておけば、導入後の「想定と違う」を避けやすい。

結論:3tの実用性は「作業範囲が足りるか」で決まる(判断軸)

結論(要約)

中小規模現場で「積載と吊り作業を1台で完結させたい」なら3tクラスは有効になりやすい。一方、作業範囲の要件を外すと不適になる。

“有効になりやすい”のは、中量物を近距離~中距離で扱う、同一現場で複数回の小さな吊り作業がある、搬入・荷下ろし・据え付けまでの段取りを短くしたいといったケース。一方で、作業半径が増えがちな現場(道路側からの据え付け、障害物越し、敷地奥の設置など)では、3tの強みが出にくい。

一次判断軸:作業範囲が足りるか

一次判断はシンプルで、想定する作業内容に対して3tクラスの作業範囲が足りているかだけを見る。判断を早くするために、作業を次の3要素に分解する。

- ✅ 吊りたいもの(重量・形状・吊り方)

- ✅ 置きたい位置(高さ・方向・障害物の有無)

- ✅ 必要な距離(作業半径:車両から吊り荷までの水平距離)

この3要素のうち、現場で抜けやすいのは「距離(作業半径)」で、目測や印象で短く見積もると失敗につながりやすい。“車両が置ける位置”から“荷を置きたい位置”までの水平距離を、図面や現地測定で一度数値化しておくと、能力表の読み替えが一気に楽になる。

二次判断軸:3つの補助軸で落とし穴を潰す

- ✅ 積載量と吊り能力のバランス(残積載量が足りるか)

- ✅ 免許・資格・法規対応(運用できる条件を満たすか)

- ✅ 現場環境への適合性(道路幅・敷地・設置スペースで安全に扱えるか)

補助軸は「後で調整できる」と思われがちだが、実務では一度決めると変えづらい条件が多い。たとえば残積載は、運搬物が固定されている業務ほど逃げが利きにくい。現場適合性も、進入路や設置スペースが決まっている案件では、車両側で合わせるしかない。二次判断は「落とし穴の先回り」として、早めに確認しておく。

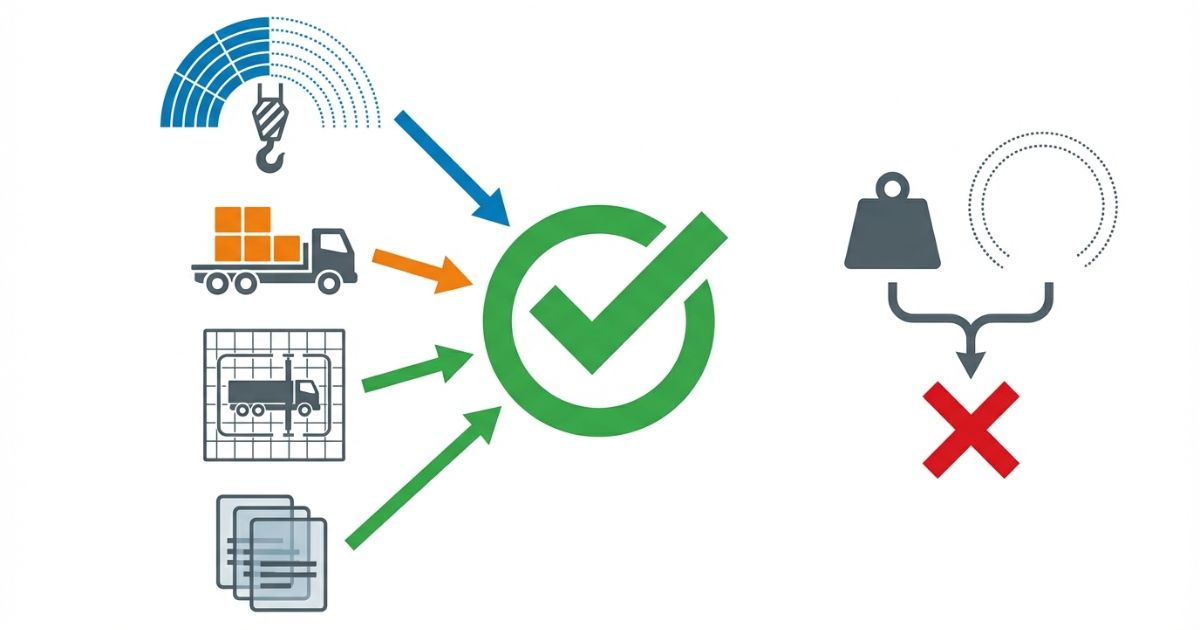

導入判断の最短ルート(確認手順の全体図)

- 作業パターンを3つに類型化(代表的な現場・作業を選ぶ)

- できる/できないを先に判定(作業半径×吊り荷の要件で切る)

- 能力表で裏取り(定格荷重の範囲を確認する)

- 法規・資格の確認(講習/社内規程の条件を確認する)

- 代替案比較(レンタル/外注/クラス変更)

手順のポイントは、「まず不可を切る」→「可の中で安全側に寄せる」順番にすること。最初から“ギリギリ可”で進めると、現場の微差(設置位置が数十cmズレる、障害物が追加される、荷姿が変わる等)で一気に不可へ転ぶため、導入判断は安全側の余裕を前提に組み立てる。

3tクラスで「できること/できないこと」を決める要素(仕様の見方)

作業範囲の中心概念:吊り上げ荷重 × 作業半径

「3tだから3t吊れる」とは限らない。吊り上げ荷重(定格荷重)は作業半径で変化するため、作業半径が大きい作業ほど吊り上げ荷重は制約される前提で判断する。

さらに、同じ重量でも荷姿(長尺物・偏荷重・風の影響)や吊り方(玉掛け方法・吊り具の選定)で難易度が変わる。能力表は「理想条件の上限」を示すことが多いため、実務では余裕を見込んで「代表作業で安全側に成り立つか」を見るのが現実的。

作業半径:車両から吊り荷までの水平距離(距離が増えるほど条件が厳しくなりやすい)

定格荷重:その条件で安全に吊れる上限(能力表で確認する)

能力表:作業半径や姿勢ごとに定格荷重が示された資料(可否判断の一次資料)

ブーム長・姿勢・設置条件が与える影響

ブーム長を伸ばすほど、同じ吊り荷でも条件は厳しくなりやすい。姿勢や設置条件によっても使える範囲は変わるため、作業は「想定姿勢・想定設置」の条件で能力表を確認する。

初心者が見落としやすいのは、「届く(ブームが伸びる)」と「吊れる(定格荷重を満たす)」が別という点。現場では「あと少し伸ばせば届く」判断が起きやすいが、半径が増えると定格荷重が下がるため、荷重側の余裕が無い作業ほど危険側に寄りやすい。可否の線引きは、ブームの最大到達よりも能力表の条件で決める。

積載とのトレードオフ(残積載量の考え方)

3tクラスを選ぶときは、吊りだけでなく残積載量を同時に見る。運搬を主業務にする場合、残積載量が不足すると、クレーンの便利さより「積めない不便」が勝ってしまう。

残積載は「最大で何kg積めるか」だけでなく、実務では荷台の使い勝手も効く。クレーン架装で荷台の有効長や荷台レイアウトが変わると、重量は足りても積み方が成立しないことがある(長尺物が入らない、荷締めが取りづらい等)。重量と同時に、標準セットの積み付けイメージまで落とし込むと判断が確実になる。

- ✅ 運搬物(資材・機材)の標準セットを決める

- ✅ そのセットが残積載量に収まるかを車検証・仕様で確認する

- ⚠️ 収まらない場合は、作業効率が落ちやすくコストが増えやすい

現場条件(道路/敷地/設置)で作業範囲は変わる

設置スペースが不足すると、張り出しや旋回が制限される。設置できない場合は、理論上の作業範囲が使えず、作業可否が逆転することがある。

「置けるか」は面積だけでは決まらず、アウトリガーの張り出し方向、地盤の状態、近接物(塀・電線・建物庇)、作業中の退避動線も含めて成立させる必要がある。可能だが注意が必要なパターンとして、道路上設置や片側だけ張り出しに制約がある現場では、条件が厳しくなりやすいため、想定姿勢で能力表を確認してから可否を決める。

「できない」判定を早く出すチェック観点

- ✅ 重量物で作業半径も必要な作業(条件が厳しくなりやすい)

- ✅ 広範囲に吊り回す作業(作業半径の余裕が必要になりやすい)

- ✅ 設置スペースが限られる現場(張り出しや旋回に制約が出やすい)

- ✅ ルート制約が強い現場(道路幅・進入条件が厳しい)

「できない」判定を早く出す目的は、否定することではなく代替の検討を前倒しすること。早い段階で“無理筋”を切れると、レンタルや外注の手配、クラス変更の検討が間に合い、結果として安全とコストの両面で合理的になりやすい。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(必須)

- ✅ 作業:吊りたい物の重量 / 吊り位置 / 必要距離(作業半径)

- ✅ 車両:残積載量 / 車両サイズ / 現場までのルート条件

- ✅ 現場:設置スペース / 張り出し可否 / 作業動線・退避動線

- ✅ 運用:資格・社内ルール / 点検手順 / 合図・指揮の体制

チェックリストは、項目を埋めることよりも「代表作業の条件を固定する」ことが目的。特に作業は、現場によって“いつもより少し遠い・少し重い”が混ざるため、代表作業を3つ選ぶときは「一番よくある作業」「少し厳しい作業」「一番厳しい作業(想定上限)」のように段階を付けると、選定のズレが減る。

比較表:3t vs 2t vs 4t(判断軸ベース)

| 比較項目 | 2tクラス | 3tクラス | 4tクラス |

|---|---|---|---|

| 作業範囲の余裕 | 限定的になりやすい | 中小規模現場でバランスが取りやすい | 余裕が出やすいが条件確認が必須 |

| 残積載の余裕 | 確保しやすい | 吊りと積載の両立を設計しやすい | 構成次第で差が出やすい |

| 取り回し | 良い | 現場と道路条件の両面で現実的になりやすい | 現場条件によって難しくなることがある |

| 導入ハードル(運用) | 比較的低い | 安全管理と確認手順の整備が重要 | 条件が増えるため管理が重要 |

| 結論(適正になりやすい条件) | 小回り優先・軽量中心 | 中量物×中小規模現場で両立重視 | 余裕重視・条件確認前提 |

比較のコツは「どれが優れているか」ではなく、自社の代表作業に対して“何がボトルネックになるか”で選ぶこと。たとえば、搬入路が厳しい現場が多いなら取り回しが最優先になりやすいし、据え付け位置が道路側から遠いなら作業半径の余裕が優先されやすい。判断軸を一度固定すると、クラス選定の迷いが一段減る。

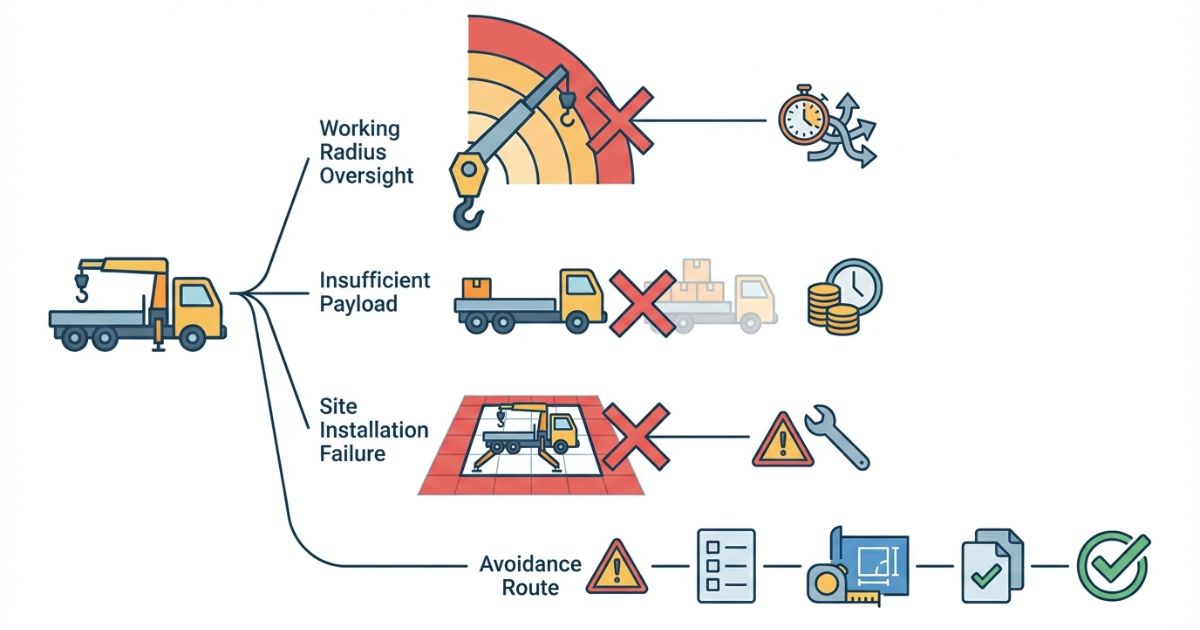

失敗例→回避策(必須)

| 失敗例 | 起きる問題 | 回避策 |

|---|---|---|

| 半径を見落として「届かない」 | 設置場所を変える/作業手順が崩れる | ✅ 作業位置から逆算し、能力表で半径条件を先に確認する |

| 積載不足で結局2台運用 | コスト増・段取り増・人員増につながる | ✅ 残積載量を先に固定し、運搬物基準で選定する |

| 現場で張り出せず作業不可 | 理論上の作業範囲が使えない | ✅ 設置スペースと動線を事前測定し、置ける条件で裏取りする |

失敗が起きる理由は「確認していない」だけでなく、確認の順番が逆になっていることも多い。たとえば能力表を見ても、そもそも現場でその姿勢が取れなければ意味がないし、残積載の確認を後回しにすると、運搬側の要件で詰む。回避策は、作業半径→能力表→設置可否→残積載のように、現場実態に近い順に詰めること。

購入/レンタル/外注を切り替える判断(実務の意思決定)

3tで足りない作業がスポットならレンタルや外注が合理的になりやすい。頻度・現場のばらつき・安全管理体制で切り替えると、無理な自社運用を避けやすい。

「足りない」の内容も整理すると意思決定が早い。たとえば、半径だけが足りないのか、重量と半径の両方が重いのか、設置スペースが難しいのかで、適した代替が変わる。スポットの重作業は外注で安全側に寄せ、日常の中量作業は自社で回す、という分担にすると無理が出にくい。

- ✅ 頻度:不足する作業が「たまに」か「常態」か

- ✅ ばらつき:現場ごとに条件が変わるか

- ✅ 体制:点検・合図・手順を守れる運用体制があるか

費用感:レンタル/購入/外注をどう考えるか(条件提示で整理)

費用は「稼働頻度」と「失敗コスト」で考える

費用は金額だけでなく、段取り・待機・人員の増減まで含めた「失敗コスト」で差が出やすい。価格の断定を避け、固定費・変動費・機会損失の構造で比較する。

失敗コストには、単純な追加費用だけでなく、手戻り(設置位置の変更、再搬入、作業手順の組み替え)や、待機(人と車両が止まる)も含まれる。3tが“あと少し足りない”状態だと、現場での調整が増え、結果としてコストが見えづらく膨らむため、導入前に「不足時の代替」を用意しておくと安定する。

レンタルが向くケース

- ✅ 期間限定の工事で、必要な作業範囲が確定している

- ✅ 現場ごとに要件が変わり、車両を固定しにくい

- ✅ 大きい作業がスポットで発生する

レンタルは、必要なときだけ“条件に合わせたクラス”を選べるのが強み。逆に、現場条件が毎回変わるのに車両を固定すると、どこかで無理が出やすい。代表作業の条件が固まっていない段階でも、レンタルで試しながら条件を確定させるという使い方は現実的になりやすい。

購入が向くケース

- ✅ 3tで足りる作業が定常的にある

- ✅ 残積載量・ルート・現場条件が概ね安定している

- ✅ 点検・合図・手順を回せる運用体制を整えられる

購入は「稼働が読める」「条件が安定している」ほど合理的。逆に、条件が不安定なまま購入すると、車両側の制約が固定化され、作業の自由度が下がりやすい。購入検討では、能力表と車検証だけでなく、社内で守れる運用(点検・合図・指揮)まで含めて成立させる。

外注が向くケース

- ✅ 安全管理・資格・保守がネックになっている

- ✅ 現場条件が厳しく、自社運用のリスクが高い

- ✅ 広範囲作業や条件が重い作業が多い

外注は、条件が重い作業を安全側に寄せやすい選択肢。特に「重量×半径」が厳しい作業や、設置制約が強い現場では、無理に自社で成立させようとせず、計画段階で外注を前提にすると、工程全体のリスクが下がりやすい。

安全・法規・資格の注意(確認手順)

ここは断定しない(YMYL方針)

運転免許・クレーン操作資格・社内ルールは条件で変わる。条件の断定は避け、最終確認を前提に手順で整理する。

特に誤認が起きやすいのは、「車両の区分(車両総重量や最大積載量等)」と「クレーン作業の区分(扱う荷重・作業内容)」を一緒に判断してしまうこと。現場では「このクラスなら大丈夫」という経験則が働きやすいが、条件が少し変わるだけで必要な確認が変わる可能性があるため、必ず一次情報で裏取りする前提にする。

確認手順(現場で迷わない順番)

- 車両の条件確認:車検証・仕様で、クレーン搭載状態と積載条件を確認する

- 作業条件確認:能力表で、作業半径と定格荷重の条件を確認する

- 必要資格の確認:講習機関・社内規程で、運転免許とクレーン操作の条件を確認する

- 作業計画・点検:点検・合図・指揮系統を決め、安全手順を守れる形にする

手順の補足として、迷いやすい現場ほど「作業条件確認」を早めに入れるのが効果的。理由は、作業半径や姿勢が厳しいほど、実務上は“安全側の運用”が必要になり、結果として必要な体制や確認項目が増えやすいから。能力表で「どの条件が厳しいか」を先に把握すると、後工程(体制・計画・点検)の作り方が明確になる。

事故・違反の典型パターンと予防

- ⚠️ 過負荷:作業半径を軽視して無理な条件で吊る → ✅ 能力表で条件を固定する

- ⚠️ 合図不統一:指揮が曖昧で動作が乱れる → ✅ 合図・指揮者を事前に決める

- ✅ 設置不良:設置スペース不足で姿勢が崩れる → ✅ 現地寸法と動線を事前確認する

- ✅ 点検不足:ワイヤ・フック・装置の確認が甘い → ✅ 点検手順を固定し記録する

典型パターンは「一つの抜け」から連鎖しやすい。たとえば合図が曖昧だと、動作が乱れて荷が振れ、結果として半径が増えて条件が厳しくなることがある。予防は“気を付ける”ではなく、条件(半径・姿勢)と手順(合図・指揮・点検)を固定して、現場で迷いにくい形にすることが重要になる。

トン数の見立てが曖昧なまま運用条件を決めると、必要な免許・資格や作業可否の確認が抜けやすいため、【ユニック車は何トン?】1t〜10tのトン数目安と選び方で、トン数の目安と選び方の考え方を整理してから最終判断すると安全側に寄せやすい。

最後にやるべき確認(現場・機材・人の3点)

- ✅ 現場:置ける / 張り出せる / 退避動線が確保できる

- ✅ 機材:能力表が手元にある / 点検が完了している

- ✅ 人:資格条件を満たす / 合図・ルールが共有できている

最後の確認は、当日の「想定外」に強くするためのもの。特に現場は、車両の停止位置が数十cm変わるだけで半径条件が変わることがあるため、当日の設置位置と退避動線をセットで確認し、能力表の条件に収まる運用に揃える。

FAQ

3tは2tよりどれくらい余裕がある?

余裕の有無は「作業半径で必要な定格荷重を満たせるか」で決まる。能力表で代表作業の半径条件を確認すると判断が早い。次に確認すべきポイントは、代表作業の“車両停止位置”を固定して、半径条件を現地寸法または図面で数値化すること。

3tで「できない」作業はどんなとき?

重量物で作業半径も必要な作業、広範囲に吊り回す作業、設置スペースが不足する現場は不向きになりやすい。能力表と現場条件で先に判定する。次に確認すべきポイントは、障害物や設置制約を織り込んだ“想定姿勢”で能力表を読み直すこと。

積載量が心配。何を見ればいい?

残積載量が業務要件に足りるかを車検証・仕様で確認する。運搬物の標準セットが積めるかを先に固定すると失敗が減る。次に確認すべきポイントは、重量だけでなく荷台レイアウト(有効長・積み付け・荷締め)まで含めて標準セットが成立するかを確認すること。

狭い現場でも使える?

設置スペースと動線が確保できない場合は作業範囲が使えない。現地寸法・図面で「置ける」「張り出せる」「旋回できる」を確認する。次に確認すべきポイントは、アウトリガーの張り出し方向と退避動線をセットで確認し、当日の停止位置の候補を複数持つこと。

免許・資格は何を確認すべき?

運転免許とクレーン操作の条件は状況で変わるため断定しない。講習機関・社内規程で条件を確認し、能力表と合わせて運用条件を固める。次に確認すべきポイントは、車両条件(車検証)と作業条件(能力表)を揃えたうえで、講習機関や社内規程の該当条件に照らして運用可否を整理すること。

購入とレンタル、どちらが無難?

3tで足りない作業がスポットならレンタル・外注が合理的になりやすい。定常的に使い、運用体制を整えられるなら購入が検討しやすい。次に確認すべきポイントは、不足する条件(半径・重量・設置制約)のどれが原因かを切り分け、代替手段の選び方を先に決めること。

まとめ & CTA

3tクレーン付きトラックは中量物×中小規模現場に強いが万能ではない。判断は感覚ではなく、作業半径×吊り上げ荷重、残積載量、現場条件、資格・法規の順で詰める。

特に「届くはず」「積めるはず」を前提にすると、現場で調整が増えて失敗コストが膨らみやすい。代表作業を3つに絞って条件を固定し、能力表・車検証・設置条件で裏取りすれば、3tが“ちょうど良い”のか“あと一歩足りない”のかを安全側に判定できる。

- ✅ 作業範囲が足りるか(作業半径×吊り上げ荷重)

- ✅ 残積載が足りるか

- ✅ 現場で使えるか(設置/動線)

- ✅ 資格・法規を満たすか

代表的な現場3つの作業を「吊りたい物の重量・吊り位置・必要距離」で棚卸しし、能力表と車検証で裏取りしたうえで、3tで足りない部分はレンタル/外注も含めて最適解を決める。

コメント