現場で「クローラークレーンの操作を任されそう」「久しぶりに乗る」「段取りが早くて不安」という状況は起きやすいです。操作そのものより、省略してはいけない確認やできる/できないの線引きで迷うことが事故や是正指摘につながります。

結論:基本動作と操作手順を守り、安全条件を満たせば操作できるが、自己流や省略は不可。

この記事では、操作の“やり方”を並べるだけでなく、省略NG手順と危険行為の線引きを判断軸として固定します。読後は、操作前に何を確認し、どの順で操作し、どこからがNGかを自分で判定できる状態になります。

クレーン作業の「基本操作の流れ」を先に整理したい場合は、【ユニック車の使い方】基本操作の流れ(PTO・アウトリガー・吊り作業)で、開始前の確認から吊り作業の順番までを一度つなげて把握すると、手順の省略を防ぎやすくなります。

- ✅ 操作前に必ず確認する項目(点検・周囲・合図)

- ✅ 基本操作の順番(開始→吊り→終了)

- ✅ 迷ったら止める判断基準(条件不足=操作しない)

著者:ユニック車ガイド編集部(安全・現場判断重視)

執筆スタンス:現場での安全確認と判断軸を最優先し、条件が欠ける場合は「操作しない/確認する」に分岐させます。

監修条件(YMYL):免許・資格/安全/法規に関わる章は、自社の有資格者または安全管理者による内容確認を前提に運用してください。

操作でつまずくポイント(課題の全体像)

結論

クローラークレーンのつまずきは、レバー操作の難しさよりも、段取りの早さ・合図の曖昧さ・条件確認の省略で発生しやすいです。

理由

クローラークレーンは、走行(クローラ移動)・旋回・ブーム起伏・巻上げ/巻下げなど複数の動作が指揮系統と連動します。条件確認が不足すると、定格荷重や作業半径などの作業条件を外れ、事故や設備損傷につながります。

補足

- ✅ 初回担当:機種差や現場ルールが分からず省略が起きやすい

- ✅ 久々の搭乗:慣れの感覚で手順を飛ばしやすい

- ✅ 段取りが早い現場:合図の確認や周囲確認が薄くなりやすい

- ✅ 合図が曖昧な現場:誰の合図で動かすかが不明確になりやすい

具体

「操作方法」と一緒に確認すべきことは、できる/できないの線引き、作業条件、指揮系統、周囲環境です。操作手順を覚える前に、止める基準と確認の順番を固定するとミスが減ります。

| ミスが起きる典型パターン | 起きやすい理由 | 最初に潰す対策 |

|---|---|---|

| 省略操作 | 点検・周囲・合図の確認が不足 | 開始前チェックリストを固定 |

| 合図未確認 | 指揮系統が曖昧、合図が統一されていない | 「誰の合図で動かすか」を先に決める |

| 条件超過 | 能力表・作業半径・吊り荷条件の確認不足 | 作業条件の確認フローを固定 |

結論と判断軸(迷わないための基準)

結論

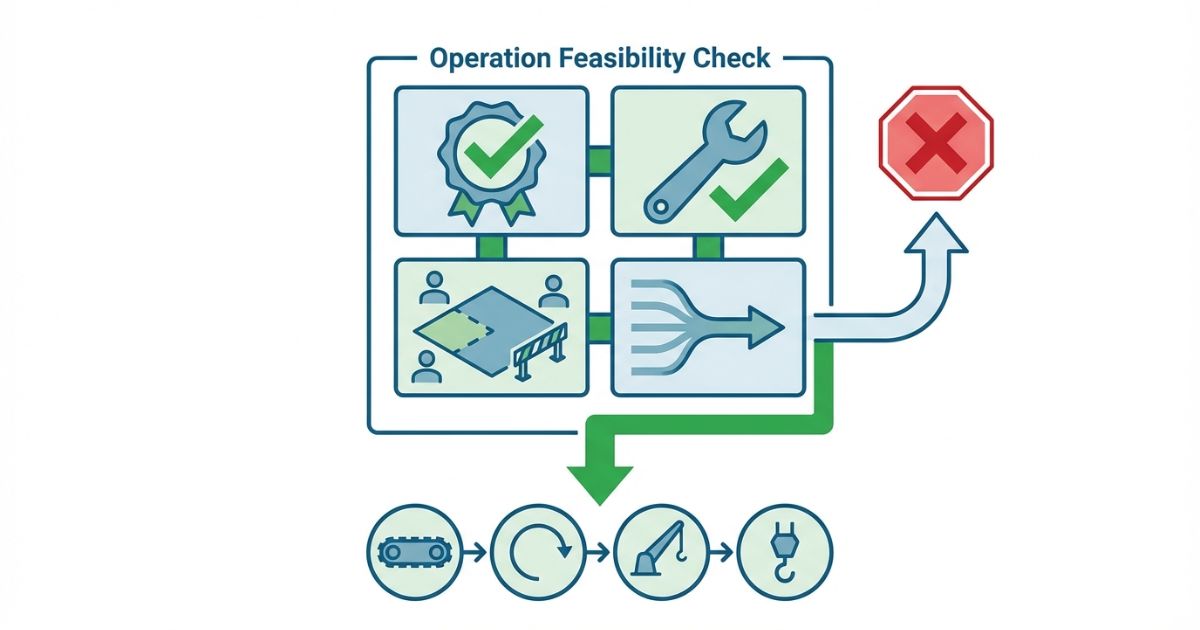

クローラークレーンは、「基本動作+正規手順+安全確認+資格要件」を満たして初めて安全に扱えます。条件が欠ける場合は、操作を進めない判断が安全です。

理由

クレーン装置は、定格荷重や作業半径などの制約の中で成立します。合図・周囲環境・地盤状態が不明確な状態で動かすと、想定外の動きが起き、事故のリスクが上がります。

補足

- ✅ 主軸:安全に操作できる条件を満たしているか

- ✅ 副軸①:資格・前提条件が揃っているか

- ✅ 副軸②:操作手順を省略していないか

- ✅ 副軸③:能力・作業条件の範囲内か

具体

この記事の線引きルール

- ✅ 資格・講習が不明:操作しない→上長/安全管理者に確認

- ✅ 点検が未実施:操作しない→点検→異常があれば中止

- ✅ 合図/指揮系統が不明:操作しない→合図の統一→再確認

- ✅ 作業条件が不明:操作しない→能力表・作業半径・吊り荷条件を確認

クローラークレーンの基本動作(操作の全体像)

結論

クローラークレーンの操作は、走行(クローラ移動)・旋回・ブーム起伏・巻上げ/巻下げの基本動作を目的に合わせて組み合わせて行います。

理由

作業は「荷を吊る」だけで完結しません。移動や旋回、ブームの角度変更などが連続して発生し、どの動作も周囲環境と合図に依存します。

補足

機種によってレバー配置や名称が異なるため、レバー操作の細部は必ず機体の表示・取扱説明・現場の運用ルールで確認する必要があります。

具体

| 基本動作 | 目的(例) | 迷ったら止めるポイント |

|---|---|---|

| 走行(クローラ移動) | 作業位置へ移動、微調整 | 人員・障害物・地盤の不確実性 |

| 旋回 | 方向転換、荷の移動 | 合図不明・死角の増加 |

| ブーム起伏 | 作業半径の調整、姿勢保持 | 作業半径・条件の未確認 |

| 巻上げ/巻下げ | 荷の昇降、位置合わせ | 吊り具不明・荷の不安定 |

操作の流れ(ざっくり)は、作業前→基本動作確認→吊り作業→終了・格納です。詳細は「基本操作手順」で順番として整理します。

操作前に必ずやる確認(省略NGチェック)

結論

作業前に省略できないのは、作業前点検・周囲安全確認・指揮系統と合図の確認です。どれかが欠ける場合は操作しない判断が安全です。

理由

点検不足は機械的な不具合の見落としにつながり、周囲確認不足は接触・挟まれのリスクを増やします。合図の曖昧さは、操作のタイミング不一致を引き起こします。

補足

点検項目や判断基準は、機体の仕様・社内ルール・現場ルールで異なります。項目そのものを知るより、確認の順番を固定することが重要です。

具体

作業前点検チェックリスト(必須)

- ✅ 車体・足回り:損傷、緩み、異常音の有無

- ✅ 油圧:漏れ、圧力異常、作動の違和感

- ✅ ワイヤ・フック:摩耗、変形、掛け方の不備

- ✅ 安全装置・警報:作動確認、表示の異常

- ✅ 視界:ミラー・カメラ・死角の確認

周囲安全チェックリスト(必須)

- ✅ 人員配置:立入禁止の範囲、誘導員の配置

- ✅ 地盤:沈下・傾きの兆候、足元の不安定要因

- ✅ 障害物:上空・周辺構造物、接触リスク

- ✅ 天候:風・降雨など作業条件への影響

指揮系統と合図の確認(必須)

- ✅ 誰の合図で動かすかを決める

- ✅ 合図の意味を事前にすり合わせる

- ✅ 合図が途切れたら止める基準を決める

- ⚠️ 合図が曖昧な状態では操作を開始しない

基本操作手順(現場で迷わない“順番”)

結論

基本操作は、開始→吊り作業→終了の順番で固定し、各段階で「小さく試す」「合図が途切れたら止める」を守ると安全側に寄せられます。

理由

クレーン装置は、動作の組み合わせで荷の状態が変化します。段階を飛ばすと、異常の兆候や条件超過のサインを見落としやすくなります。

補足

レバー操作の細部は機種差があります。ここでは、現場で迷いが出やすい順番と止める基準に絞って整理します。

具体

開始時の手順(作業開始〜基本動作確認)

- 計器・警報の状態を確認する

- 周囲の安全と立入管理を再確認する

- 低速・小さな動きで基本動作を確認する

- 違和感がある場合は作業を中止し、上長や有資格者に確認する

吊り作業の手順(吊る前〜吊っている間)

- 吊り具(ワイヤ・フック)の状態と掛け方を確認する

- 合図を統一し、誰の合図で動かすかを固定する

- 巻上げは小さく試し、荷の安定と異常の有無を確認する

- 旋回・起伏は急がず、姿勢と作業半径の変化に注意する

- 合図が途切れた場合は停止し、状況を確認してから再開する

終了時の手順(格納・撤収)

- 荷の降ろし完了を確認する

- 巻下げ・姿勢を整え、安全位置へ戻す

- 格納操作を行い、周囲の安全を確認する

- 停止し、作業の記録が必要な場合は記録する

初心者向けのコツ(危険助長にならない範囲)

- ✅ 速度より「止め方」を優先する

- ✅ 合図が不明確なら停止し、合図の統一からやり直す

- ✅ 巻上げは小さく試し、荷の状態が安定してから進める

- ✅ 違和感がある場合は続行せず、上長や有資格者に確認する

できること/できないこと(誤解ポイントの潰し込み)

結論

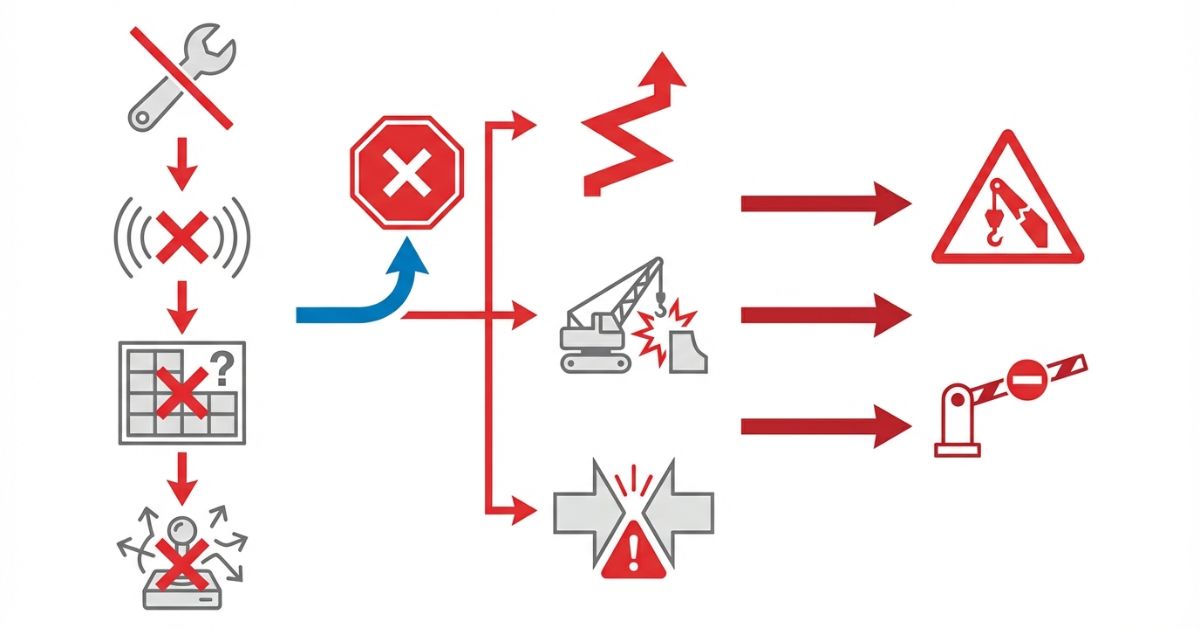

クローラークレーンは、条件が揃えば作業できる一方で、条件未確認・手順省略・指揮系統不明の状態では作業できません。迷う場合は停止して確認する判断が安全です。

理由

クレーン装置は、定格荷重と作業半径などの作業条件に縛られます。条件超過は危険行為になり、合図の不一致は意図しない動作につながります。

補足

現場で起きやすい誤解は、「手順を省略しても大丈夫」「合図が曖昧でも進められる」「能力表を見なくても感覚でいける」という思い込みです。思い込みは安全側の判断を遅らせます。

具体

| よくある誤解 | 危険になる理由 | 正しい線引き |

|---|---|---|

| 条件未確認のまま動かす | 能力表・作業半径・吊り荷条件の逸脱が起きる | 条件が不明なら操作しない |

| 合図が曖昧でも進める | 操作のタイミング不一致が起きる | 合図の統一ができるまで操作しない |

| 点検を後回しにする | 異常の兆候を見逃す | 点検が未実施なら開始しない |

判断に迷ったときの分岐(固定手順)

- 作業を停止する

- 上長または有資格者に確認する

- 資格・点検・合図・作業条件を再確認する

- 可否を決めてから再開する

比較・実践(チェックリスト/比較表/失敗例→回避策)

結論

現場での再現性を上げるには、持ち出し用チェックリストとシーン別の注意点を準備し、失敗例を先に潰すことが効果的です。

理由

現場は状況が変化しやすく、記憶だけに頼ると確認漏れが起きやすいです。チェックリストと比較表で、判断の抜けを減らせます。

補足

チェック項目は機種・現場・社内ルールで変わるため、項目の正解よりも、確認の順番と中止基準を固定することが重要です。

具体

現場投入前チェックリスト(持ち出し用)

- ✅ 資格・講習:所定の要件を満たしている

- ✅ 点検:車体・油圧・ワイヤ・フック・警報を確認した

- ✅ 周囲:立入管理、地盤、障害物、天候の影響を確認した

- ✅ 合図:指揮系統を固定し、合図を統一した

- ✅ 作業条件:能力表・作業半径・吊り荷条件の範囲内である

- ✅ 中止基準:合図途切れ・違和感・条件不明で停止する

| 作業シーン | 優先する確認 | 止める判断 |

|---|---|---|

| 走行中心 | 地盤・障害物・人員配置 | 進路不明・立入管理不足で停止 |

| 吊り中心 | 能力表・作業半径・吊り荷条件・合図 | 条件不明・合図曖昧で停止 |

| 狭所 | 死角の管理・誘導員の配置 | 誘導不在・死角増で停止 |

| 周囲に人が多い | 立入禁止・導線の確保 | 立入管理ができないなら停止 |

| 風の影響が大きい | 天候と荷の挙動の変化 | 不安定・制御困難なら停止 |

失敗例→回避策(最低3パターン)

| 失敗例 | 原因 | 回避策 |

|---|---|---|

| 合図未統一で動かした | 指揮系統が固定されていない | 誰の合図で動かすかを決め、合図を統一する |

| 開始前チェックを飛ばした | 段取り優先で省略した | チェックリストを固定し、未実施なら開始しない |

| 条件超過に気づかなかった | 能力表・作業半径・吊り荷条件を確認していない | 作業条件の確認フローを固定し、条件不明なら停止する |

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論

自社運用・レンタル・外注の選択は、作業頻度、作業条件の難しさ、有資格者の確保、安全管理体制で判断するとブレにくいです。

理由

クローラークレーンは、安全確認と運用ルールが前提です。経験者や有資格者が不足すると、手順省略や条件確認不足が起きやすくなります。

補足

費用感は機種・現場条件・期間で変わるため、金額を断定せず、選択の考え方を軸で整理します。必要な場合は複数社へ条件を揃えて見積もりを取る運用が安全です。

具体

自社運用・レンタル・外注の判断軸

- 🔍 作業頻度:継続的に使うか、スポットか

- 🔍 作業条件:狭所・人が多い・風の影響など難易度が高いか

- 🔍 人員:有資格者・経験者・誘導員を確保できるか

- 🔍 安全管理:合図・立入管理・点検の運用を維持できるか

外注が合理的になりやすいケース

- ✅ 条件が厳しく、安全管理の難易度が高い

- ✅ 現場での指揮系統や立入管理を整えにくい

- ✅ 経験者・有資格者の確保が難しい

レンタル時に確認すべき項目

- ✅ 仕様適合:作業条件に合うクレーン装置か

- ✅ 点検記録:整備・点検の状況が確認できるか

- ✅ 操作説明:現場での取り扱い説明が受けられるか

- ✅ 現場ルール:合図・立入管理の運用と整合するか

安全・法規・資格の注意(YMYL:確認手順を明確化)

結論

資格・講習・法規に関わる判断は、断定ではなく確認手順を固定することが安全です。資格要件が不明な状態で操作を開始しない運用が重要です。

理由

重機の運転・クレーン作業は、人命に関わるため、現場・会社・法令の要件が重なります。要件は作業内容や規模で変わり、自己判断はリスクが高いです。

補足

必要な資格・講習は、作業内容、使用機体、会社の運用、現場の元請ルールで変わります。固定できるのは「確認の順番」です。

具体

必要な資格・講習の考え方(確認手順)

- 現場で求められる資格要件を確認する(元請・作業手順書)

- 会社ルールを確認する(安全管理者・教育記録)

- 法令・規程の要件を確認する(該当作業・機体条件)

- 不明点は有資格者・安全管理者へ確認し、確定してから操作する

安全ルール(最低限の原則)

- ✅ 立入管理を行い、周囲の人員をコントロールする

- ✅ 合図を統一し、指揮系統を固定する

- ✅ 異常時は停止し、原因が不明なら再開しない

- ✅ 能力表・作業条件の範囲外で作業しない

現場での確認フロー(テンプレ)

- 資格→要件を満たす

- 点検→異常なし

- 周囲→立入管理・地盤・障害物を確認

- 合図→指揮系統を固定

- 条件→能力表・作業半径・吊り荷条件を確認

- 作業→小さく試しながら実施

- 終了→格納・停止・必要なら記録

初心者がつまずきやすい「操作の混同ポイント」を先に把握したい場合は、【ユニック車の操作方法】初心者がつまずきやすいポイントと対策で、誤解が起きやすい場面と対策の型を確認すると、自己流の判断を避けやすくなります。

FAQ

Q:操作前に最低限確認すべきことは?

A:作業前点検、周囲安全、指揮系統と合図の確認です。どれかが欠ける場合は操作しない判断が安全です。

Q:初心者が最初に覚えるべき基本動作は?

A:走行(クローラ移動)、旋回、ブーム起伏、巻上げ/巻下げの全体像です。レバー配置の細部は機種差があるため、機体表示・取扱説明・現場ルールで確認が必要です。

Q:合図が曖昧な現場でどうする?

A:合図が統一できるまで操作を開始しない判断が安全です。誰の合図で動かすかを決め、合図の意味をすり合わせてから再開します。

Q:能力・作業条件の確認はどこで詰まる?

A:作業半径や吊り荷条件の前提が曖昧なまま進むと詰まります。条件が不明な場合は操作しない判断に切り替え、能力表と作業条件を先に確定します。

Q:危ないと感じたときの中止基準は?

A:合図が途切れる、違和感がある、条件が不明になる、立入管理が維持できない状況は中止基準になります。原因が確定するまで再開しない運用が安全です。

Q:資格が不明なときに操作していい?

A:操作しない判断が安全です。現場要件→会社ルール→法令・規程の順で確認し、有資格者または安全管理者に確認してから作業します。

まとめ & CTA(要点→次の行動)

結論:基本動作と操作手順を守り、安全条件を満たせば操作できるが、自己流や省略は不可。

- ✅ 省略NG:作業前点検・周囲安全・合図/指揮系統

- ✅ 判断軸:資格・前提条件/手順省略の有無/能力・作業条件の範囲内

- ✅ 迷ったら停止:条件が欠ける場合は操作しない→確認してから再開

🧭 次に取る行動:現場投入前チェックリストを自社ルールに合わせて整備し、資格・点検・合図・作業条件を有資格者/安全管理者と確認してから作業に入ります。

コメント