作業中や点検中に異常が出ると、「止めるべきか」「続けるべきか」で迷いやすくなります。工程が止まる不安もありますが、無理に作業を継続すると事故や二次トラブルにつながる可能性があります。特に、吊り荷がある状態・人や車両が近い状態・足場が不安定な状態では、症状が軽く見えても安全側へ倒す判断が結果的に損失を抑えることがあります。

結論:故障は断定せず、兆候と継続性を基準に止める・点検する・連絡する。

本記事は、原因当てではなく、現場判断に必要な「止める基準」「様子見の条件」「連絡前提の記録」を型にして整理します。読後には、停止・点検・修理依頼の判断と、整備業者へ伝えるべき情報が迷わず決まる状態を目指します。ポイントは「どこまで現場で触ってよいか(触らないほうがよいか)」の線引きを先に作り、判断材料を揃えることです。

警告表示や操作反応のばらつきが出た場合は、表示内容の読み取りが判断材料になるため、古河ユニックのエラーコード一覧を確認して表示の意味を整理すると、停止・連絡の優先度を決めやすくなります。表示が一瞬で消えた場合でも、同日中に再発する・同じ操作で出る・同じ環境条件で出る場合は「偶発」とみなさず扱いを上げるのが安全です。

- ✅ 故障箇所や修理内容を断定しない

- ✅ 安全装置・制御系の可能性を軽視して作業継続を推奨しない

- ✅ 最終判断は取扱説明書・メーカー資料・整備業者の指示を最優先とする

故障で困る場面と、最初にやるべきこと

結論:最初の一手は「原因探し」ではなく、安全確保と状況固定を優先します。

理由:症状が出た直後は焦りやすく、再操作の繰り返しや無理な継続が二次トラブルを招きやすいためです。加えて、操作を増やすほど「たまたま戻った(ように見える)」が起き、現場が正常と誤認しやすくなります。

補足:異常は、点検直後・油圧動作中・停止直後の再操作などで発生しやすい傾向があります。ただし、発生タイミングだけで原因を決め付けないことが重要です。例えば、停止直後の再操作で出た場合でも、油圧の温度・電圧状態・姿勢(傾き)・アウトリガー設置状況など複数条件が重なっていることがあります。

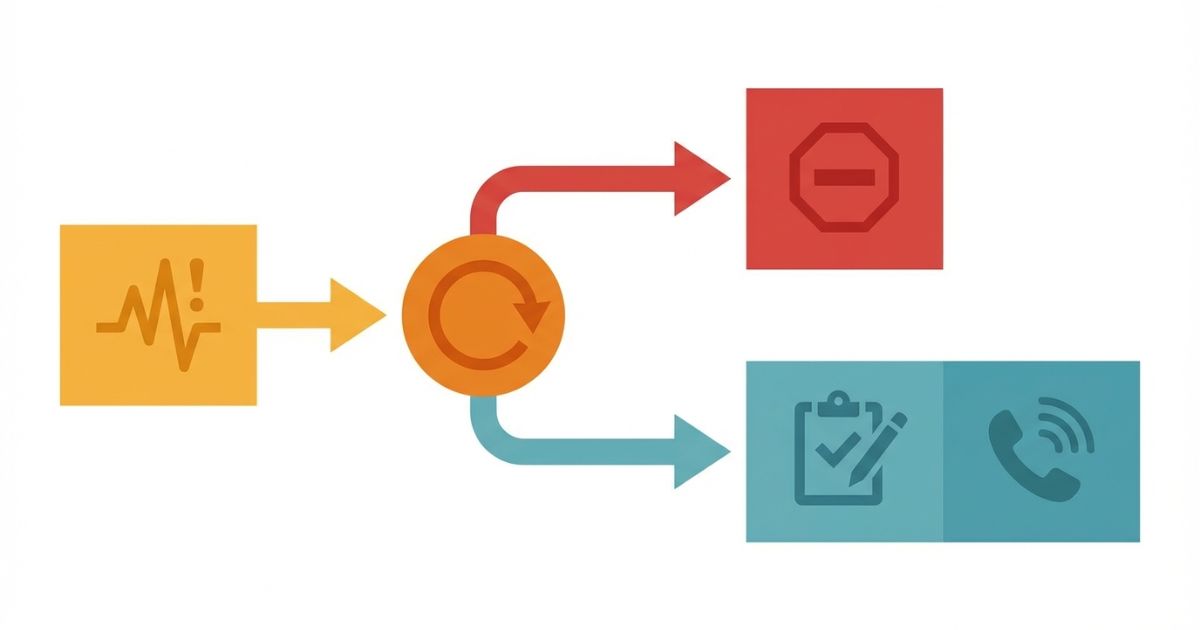

具体:現場で迷ったら、以下の「クイック診断(3択)」で初動を固定します。ここでの目的は「当てる」ことではなく、「安全側の行動に統一してブレを減らす」ことです。

クイック診断(3択)

- ✅ A:安全に関わる兆候あり → 作業停止を優先(吊り荷がある場合は、安全に降ろせる範囲で「安全な状態」に寄せる)

- ✅ B:症状が継続/同条件で再発 → 連絡準備(記録)を優先(再現条件を増やすための無理な操作はしない)

- ✅ C:単発・兆候なし → 記録して条件付き様子見(同日再発時は停止判断へ切替。様子見は「現場条件が落ち着いている」「周囲安全が取れている」時に限る)

結論と判断軸(迷いを減らす)

結論:判断は「兆候」→「継続性」→「専門対応の必要性」の順で整理します。

理由:故障原因の推測はばらつきやすく、現場で再現性がない場合もあります。一方で、兆候と継続性は作業可否の判断材料として再現しやすい情報です。現場判断で重要なのは「安全に直結する可能性を消せない状態」を残さないことです。

補足:主軸は安全に直結する兆候の有無です。副軸は、症状の継続性・再発性、現場で安全に対応できる範囲、専門業者への連絡が必要な状態かです。例えば、軽い表示でも吊り荷が不安定・ブームが意図せず止まるなど「制御に不安がある」場合は主軸で停止に寄せます。逆に、単発で消えても同条件で再発するなら副軸で扱いを上げます。

停止を優先する条件(例)

- ✅ 動作制限が出る/想定外の停止が起きる(操作に対して挙動が読めない状態)

- ✅ 動作が不安定(遅い・引っかかる・止まる)が続く(同じ操作でも結果が変わる)

- ✅ 警告灯・警告表示が消えない、または繰り返し出る(消えても同条件で戻る)

- ✅ 異音・異臭・油漏れが確認できる(量が少なく見えても進行する可能性がある)

- ⚠️ 吊り荷が不安定で安全に制御できない状態(人の退避・合図体制を含めて維持できない)

単発でも必ずやること(放置防止)

- ✅ その場の状況(発生場面・直前操作・付随症状)を記録する(写真・短い動画が残せると相談が早い)

- ✅ 同日再発した場合は、様子見から停止判断へ切り替える(「一度戻った」は正常の根拠にならない)

- ✅ 取扱説明書にある確認手順の有無を確認する(手順がない項目は無理に触らない)

よくある故障症状を“領域”で整理(油圧・電気・安全装置)

結論:症状は「油圧系」「電気系」「安全装置・制御」に分けて整理し、原因を断定せずに切り分け観点を作ります。

理由:同じような症状でも、機種・年式・使用条件によって背景が異なる場合があります。症状の分類は、現場判断と連絡の精度を上げます。分類の目的は「修理内容の推測」ではなく、「安全に止めるべきか」「いつ連絡すべきか」「何を伝えるべきか」を揃えることです。

補足:環境条件(寒冷・雨天・振動・電圧低下など)で一時的に出る可能性があっても、継続・再発がある場合は扱いを上げます。また、2t/3tなど小型〜中型の車両でも、架装・ラジコン有無・安全装置の仕様により挙動が変わるため、症状だけで軽視しないのが基本です。

油圧系で多い兆候(例)

- ✅ 動作が遅い/止まる/引っかかる感覚がある(負荷がかかった時だけ出るかも含めて記録)

- ✅ 異音・振動が増えたように感じる(操作レバーの同じ入力で変化があるか)

- ✅ 油漏れが見える、または油のにじみが広がる(地面・配管・シリンダ周りなど場所を特定)

- ✅ 油温が高い状態が続くように見える(休止後に改善するか、再開で再発するか)

- 📌 作動油の状態(量・汚れ・泡立ちの有無)は「切り分け前提」の情報になる(補充や混合は手順確認が前提)

電気系・表示・電圧周りの兆候(例)

- ✅ 警告灯・表示が出る、表示が不安定に見える(点灯/点滅/一瞬表示など状態を記録)

- ✅ 操作反応にばらつきが出る(反応が遅い・途切れるように感じる)(ラジコン/有線で差があるかも情報になる)

- 📌 寒冷・雨天・振動などの条件で一時的に出る可能性があっても、再発時は扱いを上げる(「条件が揃うと出る」は再現性)

安全装置・制御が絡む可能性がある兆候(例)

- ✅ 動作制限がかかる、許容範囲でも動かない場面がある(アウトリガー設置・姿勢・吊り荷条件で変わる場合は要記録)

- ✅ 想定外の停止が起きる、警告が消えない(安全側に倒れている可能性を前提にする)

- ⚠️ この領域は現場で追い込まない(再操作を増やさない)。「動かない理由を探す」より「安全に止めて相談する」を優先する

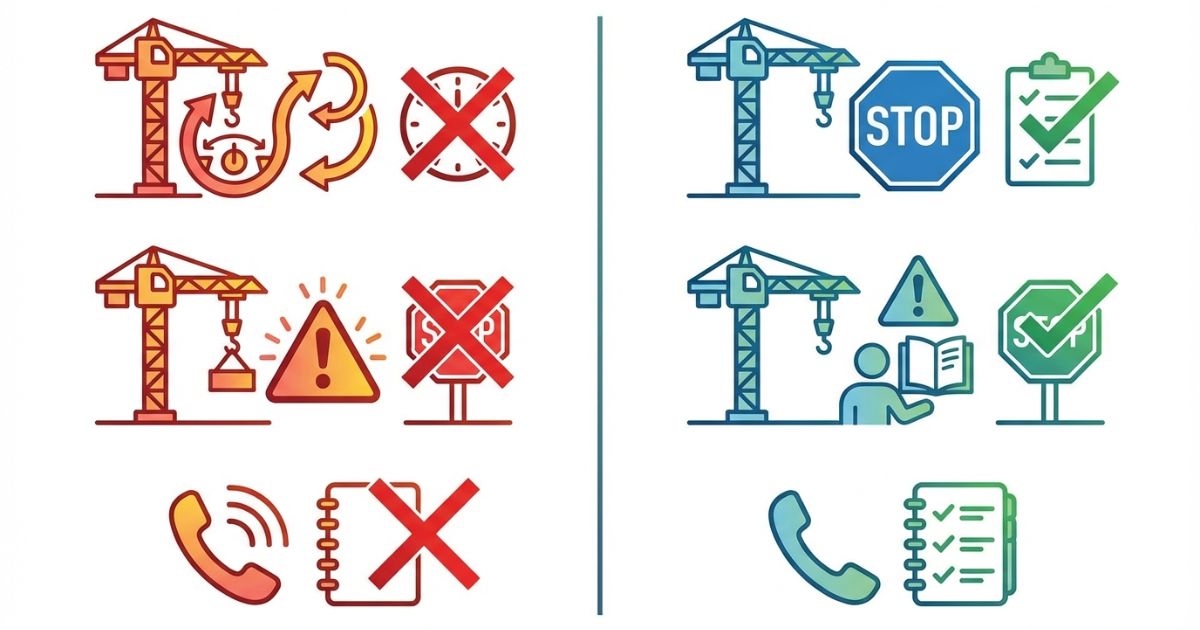

できること/できないこと(線引き)と、初期対応の型

結論:現場でできる対応は「安全確保」「外観確認」「記録」「一次情報確認」までに線引きし、兆候がある状態での継続や独自対応は避けます。

理由:原因断定や再操作の繰り返しは、症状を悪化させたり、安全装置の意図しない挙動を誘発する可能性があります。特に、吊り荷がある状態での無理な再操作は、荷の揺れ・引っ掛かり・姿勢変化を招き、現場の危険度を急に上げることがあります。

補足:同じ症状でも機種・年式・仕様で判断が変わる場合があります。現場は「判断材料を揃える」役割に集中すると安全です。2t/3tの小型ユニックでも、架装や安全装置の仕様、ラジコン有無、作業半径や定格の条件で挙動が変わるため、症状を軽く見て継続を前提にしないことが重要です。

境界の補足:たとえば「一度エンジンを切って再始動する」「バッテリーを見直す」といった行為でも、兆候(異音・油漏れ・動作制限)がある状態では“安全装置の介入”や“制御の不安定”を見落とすきっかけになり得ます。取扱説明書に手順がない行為は、原則として現場で増やさないのが無難です。

| 区分 | 内容 |

|---|---|

| できること | 周囲の安全確保、立入制限、合図体制の確認、吊り荷を安全に降ろす(可能範囲)、外観確認(油漏れ・異音・異臭の有無)、症状の継続性整理、取扱説明書の確認手順チェック、記録を揃えて相談 |

| できないこと | 故障箇所の断定、兆候がある状態での作業継続前提、再操作の繰り返し、取扱説明書未確認の独自対応、修理・改造を現場判断だけで進めること |

初期確認チェックリスト

- ✅ 立入制限・合図者の配置ができている(作業再開を前提にせず“停止の安全”を作る)

- ✅ 吊り荷の状態(揺れ・引っ掛かり・安全に降ろせる状況)を確認した(危険なら「降ろす」より「人を退避」優先)

- ✅ 油漏れ(地面・配管周り・シリンダ周り)の有無を確認した(位置が分かると相談が早い)

- ✅ 異音/振動/異臭の有無を確認した(操作時だけ出る/常時出るも記録)

- ✅ 警告灯・表示の有無、消えるか継続するかを確認した(点灯/点滅/一瞬表示)

- ✅ 動作反応(遅い・途切れる・止まる)があるか確認した(無理に再現しない。観察できた範囲で良い)

- ✅ エンジン状態(始動性・回転の不安定さ)が気になるか整理した(クレーン側だけの症状かも切り分け材料)

記録テンプレ(整備業者に伝えるため)

- ✅ 機種・年式・仕様(車両側の情報も含める)(可能なら型式・架装の情報)

- ✅ 発生場面(作業中/点検中/停止直後など)(吊り荷の有無、アウトリガー設置状況も添える)

- ✅ 直前の操作(どの動作をした直後か)(伸縮・起伏・旋回など)

- ✅ 表示・警告の継続性(消える/残る/繰り返す)(表示文言やコードが分かる範囲で)

- ✅ 再現条件(同条件で再発するか)(“条件が揃うと出る”も再現性)

- ✅ 付随症状(動作制限・不安定・異音・油漏れなど)(写真・短い動画があると強い)

| 観点 | 様子見OK(条件付き) | 即停止 |

|---|---|---|

| 表示の継続性 | 単発で消える/同条件で再発しない(同日中の再発がない) | 消えない/繰り返す/同条件で再発する |

| 付随症状 | 兆候がなく、外観異常も見当たらない(吊り荷なし・周囲安全が取れている) | 動作不安定・異音・油漏れ・警告灯などがある |

| 動作制限 | 制限がなく、挙動が安定している(同操作で同挙動) | 制限が出る/想定外停止がある |

| 推奨アクション | 記録して条件付き継続/同日再発で停止へ切替(再発した時点で連絡準備へ) | 停止・安全確保・記録・整備業者へ連絡 |

失敗例→回避策(最低3点)

- ⚠️ 失敗例:警告や違和感を無視して作業を継続 → 回避策:兆候が出た時点で停止判断に寄せ、状況を固定する(吊り荷がある場合は“安全に降ろせる範囲”を最優先)

- ⚠️ 失敗例:再操作を繰り返して症状を追い込む → 回避策:安全装置・制御が絡む可能性がある場合は再操作を増やさない(観察と記録に切り替える)

- ⚠️ 失敗例:整備依頼時に情報が揃わず切り分けが遅れる → 回避策:発生場面・継続性・付随症状・再現条件をテンプレで記録する(写真/動画があると強い)

- ⚠️ 失敗例:「軽い表示だから大丈夫」と決めつけて工程優先 → 回避策:表示の軽重ではなく“継続性”と“安全への影響”で扱いを決める(同日再発は扱いを上げる)

修理・点検・費用感の考え方(段取り設計)

結論:費用の断定よりも、変動要因と優先度で段取りを組み、稼働停止の損失を最小化します。

理由:出張の有無、切り分け時間、部品手配、作業停止の影響で、点検・修理の負担は大きく変わります。費用感は「修理代」だけでなく、待機・工程組替え・代替車両の手配など周辺コストで増えることが多いです。

補足:継続・再発があり、兆候が出ている場合は、早めの点検・修理依頼が結果的に損失を抑えることがあります。単発で兆候がない場合でも、記録があるほど相談の質が上がります。特に「再現条件が分かる」「警告の出方が分かる」「いつから変化したか」が揃うと、切り分け時間が短縮されやすいです。

現場段取りの観点:修理が長引く可能性がある場合は、危険作業だけ外注する・工程を後ろ倒しにする・別車両で代替できる範囲を切り出すなど“止め方”も含めて設計すると、現場の混乱が減ります。

費用が変わる要因(例)

- ✅ 出張対応が必要か(現場か工場か)(移動・養生・安全確保の手間も変動要因)

- ✅ 切り分けに必要な時間(症状再現の有無・情報の揃い具合)(記録があるほど短縮しやすい)

- ✅ 部品手配の有無(納期・代替可否)(年式や仕様で手配期間が変わる場合がある)

- ✅ 稼働停止による工程への影響(代替車両の有無)(工程の組替え・外注の可否も含む)

「まず点検」か「即手配」かの判断

- ✅ 継続/再発+兆候あり:点検・修理依頼の優先度を上げる(工程影響が大きいほど早めに動く)

- ✅ 単発+兆候なし:記録を残し、再発時にすぐ手配できる状態にしておく(相談先・連絡経路も整理)

- ✅ 代替案:別車両手配/危険作業のみ外注/工程の組替えでリスクを下げる(“止めても回る現場”に寄せる)

安全・法規・資格の注意(YMYL配慮)

結論:作業可否は安全側で判断し、最終判断は取扱説明書・メーカー資料・整備業者の指示を優先します。

理由:安全装置・制御が絡む可能性がある状態での継続は、事故や二次トラブルにつながる可能性があります。現場で「動いたから大丈夫」と判断してしまうのが最も危険な誤認です。

補足:免許・資格・作業条件は、車両仕様や作業内容、現場条件で変わる場合があります。現場判断だけで断定せず、必要に応じて確認を行うことが重要です。特に、吊り作業の体制(合図者の配置や立入制限)や、作業計画の範囲(高所・狭所・交通近接など)は、安全上の要求が上がりやすいポイントです。

誤認しやすい点:「エラーが消えた=安全」「動作が戻った=故障ではない」と短絡しやすいですが、実務では“再発しないこと”と“安全に制御できること”が揃って初めて様子見の土台になります。

再始動・リセットを試す前の条件(条件付き)

- ✅ 付随症状(動作制限・異音・油漏れなど)がない(違和感が残るなら試さない)

- ✅ 周囲安全が確保でき、吊り荷が安全な状態にできている(吊り荷があるなら先に安全状態へ)

- ✅ 記録(発生場面・継続性・付随症状)を残している(消えても“元の情報”が残る)

- ✅ 取扱説明書に手順があり、その範囲で実施する(手順外は避ける)

- ⚠️ 条件を満たさない場合は、再操作を増やさず停止・相談を優先する(安全装置・制御の可能性を軽視しない)

修理の要否で迷う場合は、判断基準の整理と注意点を先に確認しておくと、現場判断の揺れが減るため、ユニック車の修理が必要になるケースの判断基準を確認してから連絡の優先度を決めると段取りが組みやすくなります。ここでも「原因の推測」より「兆候の有無」と「継続性」を揃えることが重要です。

FAQ

Q:故障か一時的な不具合か見分けるには?

表示や症状が消えるか、同条件で再発するかを基準に整理します。単発でも記録を残し、同日再発時は停止判断へ切り替えます。「消えた」だけでは判断材料として弱いため、継続性の確認が重要です。

次に確認すべきポイント:発生場面と再現条件を記録する(可能なら写真/動画も添える)。

Q:どの症状が出たら即停止?

動作制限、想定外の停止、動作の不安定が続く、警告が消えない、異音・油漏れなど安全に直結する兆候がある場合は停止を優先します。特に吊り荷が不安定・制御が読めない場合は、工程より安全を優先します。

次に確認すべきポイント:油漏れ・異音・警告継続の有無を整理する(吊り荷の有無と周囲状況も含める)。

Q:様子見できる条件は?

単発で消え、付随症状がなく、同条件で再発しない場合は条件付きで様子見が可能です。ただし記録が前提で、同日再発時は停止判断へ切り替えます。様子見は「周囲安全が取れている」「吊り荷がない/安全状態にできる」など、現場条件が落ち着いている時に限ります。

次に確認すべきポイント:表示の継続性と付随症状を確認する(同条件で再発するかを押さえる)。

Q:整備業者に何を伝える?

機種・年式・仕様、発生場面、直前操作、表示の継続性、再現条件、付随症状をテンプレで伝えると切り分けが早くなります。可能なら写真/短い動画、油漏れ位置、表示内容(コード)も添えると相談が進みやすいです。

次に確認すべきポイント:記録テンプレを埋める(“いつ/どこで/何をした直後か”を揃える)。

Q:同じ症状でも機種で違う?

機種・年式・仕様で、検知条件や制御の挙動が異なる場合があります。症状だけで原因を決め付けず、一次情報と専門指示を優先します。小型(2t/3t)でも安全装置の介入や制御の仕様差で「同じに見える症状」の中身が変わることがあります。

次に確認すべきポイント:取扱説明書の該当項目を確認する(安全装置・警告の説明を優先)。

Q:再始動や操作見直しはどこまで許される?

付随症状がなく、周囲安全と吊り荷安全が確保でき、記録済みで、取扱説明書に手順がある場合に限り、手順範囲で実施します。条件を満たさない場合は停止と相談を優先します。“試すこと”が目的にならないよう、実施の前に条件を満たしているか確認します。

次に確認すべきポイント:条件付きチェックリストを満たすか確認する(満たせないなら再操作を増やさない)。

まとめ(次に取る行動)

結論:兆候があれば停止、継続・再発は連絡準備(記録)、最終判断は一次情報と専門指示を優先します。

理由:故障原因の断定よりも、兆候と継続性で判断するほうが、事故と二次トラブルを避けやすいからです。現場は「正常に戻ったか」ではなく「安全に制御できるか」「再発しないか」で判断するのが実務的です。

補足:単発でも記録が残るほど、相談の質が上がり復旧が早くなることがあります。表示が消えた後ほど情報が失われやすいので、症状が出た瞬間の情報を残す意識が重要です。

要点(3つ)

- ✅ 兆候があれば停止を優先する(吊り荷・周囲状況があるほど安全側)

- ✅ 継続・再発は連絡準備(記録)を優先する(再現条件を揃える)

- ✅ 最終判断は取扱説明書・メーカー資料・整備業者の指示を最優先とする

🧭 次に取る行動(CTA)

- ✅ 取扱説明書で該当機種の定義・確認手順を確認する(手順外を増やさない)

- ✅ 発生場面・継続性・付随症状・再現条件を記録する(写真/動画があると相談が早い)

- ✅ 記録を添えて整備業者へ相談し、復旧段取りを組む(工程組替えや代替案もセットで)

コメント