大型工事の手配では、50tで不足する不安と、70t以上が過剰になる懸念が同時に起きやすい状況がある。現場に入るか、実際に吊れるか、設置できるかの不確実性が残ると、手配の判断が止まりやすい。

結論:60tクラスは、大型工事で過不足を避けたい現場に最適な中核トンクラスである。

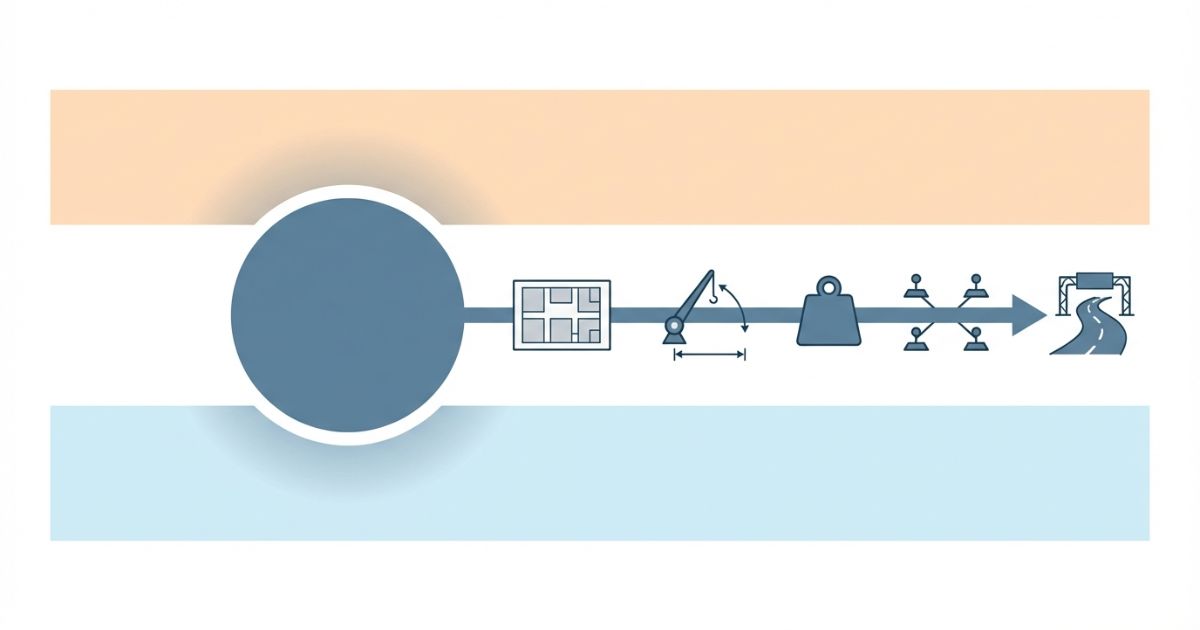

本記事は、スペックの羅列ではなく、現場条件→作業半径→定格荷重(実吊上能力)→アウトリガー・設置→搬入経路の順に条件を潰して、60tが本当に必要かを判断できるように整理する。

大型クラス全体の位置づけを整理してから読み進めたい場合は、【大型トラッククレーンとは】50t・100t以上の性能と使用場面で「どの規模の現場で何が変わるか」を先に把握すると、過剰・不足の判断がぶれにくい。

著者情報・スタンス

ユニック車ガイド編集部(現場寄りの機械選定担当経験者)

- ✅ メーカーや機種を特定して推奨せず、現場条件に基づく判断軸と確認手順を提示する

- ✅ 最大吊上能力の数字だけで判断しない前提で、作業半径・設置・搬入を一体で整理する

- ⚠️ 安全・法規・資格に関わる項目は断定を避け、現場ルールと確認手順を優先する

大型工事で「60t」を検討する人が抱える課題の全体像

よくある迷い(不足・過剰・現場に入らない)

結論:迷いの本質は、吊上能力の不足よりも「作業半径・設置・搬入」の条件が固まらない点にある。

理由:ラフテレーンクレーンは、作業半径とアウトリガー条件で定格荷重(実吊上能力)が変わる。搬入経路や設置スペースが確保できないと、そもそも作業に入れない。

補足:50tで不安が残るのは「余裕が出ない条件」を抱えたまま見積もるケースが多く、70t以上が過剰になるのは「必要半径や段取りが実態より小さい」ケースが多い。

具体:重量だけで60tを選ぶのではなく、設置位置が決まるか、必要半径が何mか、アウトリガー張出しが確保できるかの順に確認する。

トンクラス選定で起きる失敗パターン

結論:失敗は「最大吊上能力だけを見る」判断から起きやすい。

理由:実作業は作業半径と設置条件に依存し、数字の見方がずれると当日対応できない事態が起きる。

補足:段取りが後回しになるほど、搬入不可・設置不可・能力不足のリスクが上がる。

- ⚠️ 最大吊上能力だけでトンクラスを決める

- ⚠️ 作業半径の前提を置かずに可否を判断する

- ✅ 設置スペースと搬入経路を後回しにしない

結論と判断軸(60tが“ちょうど良い”条件)

結論を条件付きで固定

結論:ラフテレーンクレーン60tは、大型工事で機動性と吊上能力のバランスを重視する現場に適し、50tでは不足しやすく、70t以上では過剰となる条件下で合理的な選択となる。

理由:60tクラスは「余裕を確保したい条件」と「現場制約」を両立しやすい位置にある。

補足:適合判断は最大吊上能力ではなく、作業半径ごとの定格荷重(実吊上能力)で行う。

- ✅ 作業半径ごとの能力で適合可否を判断する

- ✅ 設置スペースとアウトリガー張出し条件を事前に確認する

- ✅ 都市部では走行・搬入経路の制約を考慮する

- ✅ オールテレーンクレーンとの役割差を理解して選定する

判断軸の全体像(迷いを消す順番)

結論:判断は「現場条件に対して60tクラスが過不足なく適合するか」を中心に、作業半径・設置・搬入を順に固める。

理由:作業半径と設置条件は定格荷重の前提であり、搬入経路は作業開始の前提になる。

具体:作業半径→定格荷重→アウトリガー・設置→搬入経路の順で確認すると、判断がぶれにくい。

最短チェック(1分で方向性を決める)

結論:4項目が固まらない場合、トンクラスの比較は早すぎる。

理由:作業半径・最大荷重・設置・搬入のいずれかが未確定だと、実吊上可否を判定できない。

具体:以下を埋めてから60t検討へ進む。

- ✅ 作業半径:設置位置から吊り点までの想定距離

- ✅ 最大荷重:吊り荷の重量(付属品・治具を含む想定)

- ✅ 設置条件:アウトリガー張出しの確保可否と地盤状況

- ✅ 搬入条件:経路の幅・高さ・旋回・時間帯の制約

性能・仕様の見方(最大吊上能力より重要なポイント)

最大吊上能力と「実際に吊れる」の違い

結論:最大吊上能力は条件が最も有利な場面の指標であり、実作業は作業半径と設置条件で決まる。

理由:作業半径が伸びるほど、定格荷重(実吊上能力)は変動する。アウトリガー張出しや設置状態も前提条件になる。

具体:「何tのクレーンか」より、「何mの作業半径で何t吊るか」を先に固定する。

作業半径を先に決める手順

結論:作業半径が決まると、必要な定格荷重とトンクラス比較が成立する。

理由:設置位置と吊り点の距離が曖昧だと、60tで足りるかの判定ができない。

具体:次の順番で整理する。

- 吊り荷の位置(据付位置)と吊り点を整理する

- クレーン設置位置の候補を決める

- 設置位置から吊り点までの距離を「作業半径」として見積もる

- 必要荷重(吊り荷+付属品)を整理する

- 安全側の余裕を見込んだ条件で可否確認する

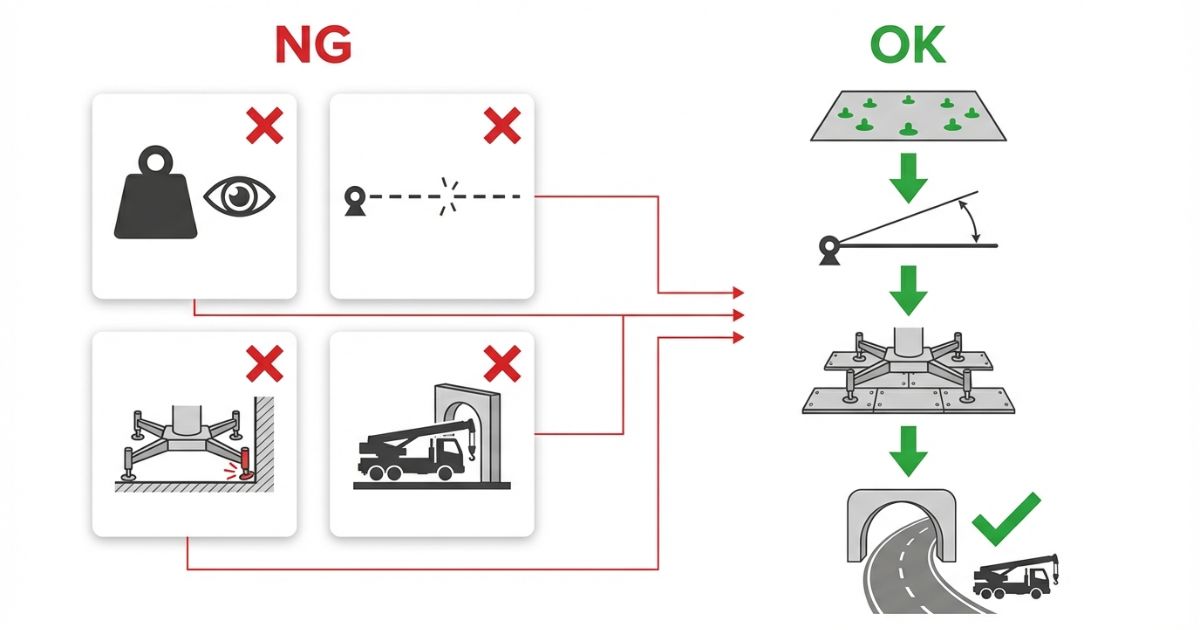

設置条件(アウトリガー張出し・地耐力・段差)の基本

結論:アウトリガーの張出し確保と地盤の安定が、作業可否の前提になる。

理由:アウトリガー張出しが不足すると、能力の前提条件が変わり、想定した定格荷重に届かない場合がある。

補足:地盤、敷鉄板、レベル確保は現場条件で差が出るため、現地確認が必要になる。

- ✅ アウトリガー張出しの確保可否(障害物・段差を含む)

- ✅ 地盤状況と沈下リスク(必要に応じて敷鉄板など)

- ✅ レベル確保の可否(傾斜・段差の有無)

都市部・狭小現場で詰むポイント

結論:都市部では「搬入経路」と「設置スペース」の制約が先に壁になる。

理由:現場に入れない場合、定格荷重の議論が成立しない。設置できない場合、作業半径の計画が崩れる。

具体:以下をチェック項目として先に確認する。

- ✅ 搬入経路:幅・高さ・旋回・時間帯の制約

- ✅ 設置スペース:アウトリガー張出しと作業範囲の干渉

- ✅ 周辺干渉:構造物・仮設・架空線などの存在

できること/できないこと(誤解ポイントを潰す)

60tで“得意な作業”の条件例

結論:60tクラスは、余裕を持って大型部材を扱いたい条件で選択肢になりやすい。

理由:50tでは余裕が出にくい条件でも、60tで安全側の計画が立てやすい場面がある。

具体:大型部材の据付や建方など、段取りの中で「余裕が欲しい」条件がある場合に検討対象になる。

60tでも厳しくなる条件(できない/危険になりやすい)

結論:作業半径が伸びる、設置が不十分、搬入不可、周辺制約が大きい条件では、60tでも対応が難しくなる。

理由:定格荷重(実吊上能力)は条件で変動し、設置・搬入が不成立だと作業に入れない。

補足:無理な計画は事故やトラブルの原因になるため、条件が厳しい場合は代替手段を検討する。

- ⚠️ 必要作業半径が想定より長い

- ⚠️ アウトリガー張出しが確保できない

- ⚠️ 搬入経路の幅・高さ・旋回制約で進入できない

- ✅ 条件が厳しい場合は代替(トンクラス変更・段取り変更)を検討する

代替手段の考え方(オールテレーンクレーン含む)

結論:トンクラスだけでなく、移動・道路条件・段取りの前提で代替を考えると判断が早い。

理由:現場までの移動条件や道路条件が厳しい場合、ラフテレーンクレーン以外の選択肢が合理的になる場合がある。

具体:「現場までの移動」「道路条件」「段取り」「設置」の役割差として、オールテレーンクレーンも比較対象に入れる。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場に合わせる選定チェックリスト

結論:チェック項目を埋めるほど、60tが必要かの判断が明確になる。

理由:重量・作業半径・アウトリガー・搬入経路・安全条件が揃うと、定格荷重(実吊上能力)と段取りの可否が整理できる。

具体:以下を現場情報として整理する。

- ✅ 目的物:重量/形状/重心/吊り点

- ✅ 作業半径:設置位置/障害物/旋回範囲

- ✅ 設置:アウトリガー張出し/地盤/レベル

- ✅ 搬入:経路/高さ/幅/旋回/時間帯

- ✅ 安全:立入規制/合図/風/周辺設備

| 比較項目 | 50t | 60t | 70t |

|---|---|---|---|

| 選定の方向性 | 条件が整理できており、余裕が小さくても成立する場合に検討 | 大型工事で過不足を避けたい場合に中核として検討 | 余裕が必要な条件が大きい場合に検討(過剰にならないか同時確認) |

| 余裕の出やすさ(条件次第) | 余裕が出にくい条件が残ると不安が出やすい | 余裕確保と制約対応のバランスを取りやすい | 余裕は出やすいが、現場制約・段取りが重くなる場合がある |

| 現場制約への強さ(傾向) | 設置・半径条件が厳しいと成立しにくい場合がある | 半径・設置・搬入の条件を揃えて判断しやすい | 制約が厳い場合は段取り前提の見直しが必要になることがある |

失敗例→回避策

結論:失敗は「半径」「設置」「搬入」の未確定から発生しやすい。先に条件を固定すると回避できる。

理由:作業半径とアウトリガー条件は定格荷重(実吊上能力)の前提であり、搬入は作業開始の前提になる。

例1:半径想定が甘く「当日吊れない」

- ✅ 回避:設置位置→必要作業半径→必要荷重の順に固定して可否確認する

例2:設置スペース不足でアウトリガー張出しが確保できない

- ✅ 回避:アウトリガー張出しと障害物・段差を現地で先に確認する

例3:搬入不可でクレーンが現場に入れない

- ✅ 回避:経路の幅・高さ・旋回・時間帯制約を前倒しで調査する

50tとの境界線を整理して「不足になる条件」を先に潰したい場合は、【トラッククレーン50tとは】大型クレーンの性能と制約条件で、半径・設置・搬入の制約がどこで効いてくるかを確認すると、60tへ上げる判断が明確になる。

発注・手配時に伝えるべき情報(伝達テンプレ)

結論:情報が揃うほど、手配先が可否と段取りを判断しやすい。

理由:定格荷重(実吊上能力)や設置条件は、現場情報がないと確認できない。

具体:次の項目をセットで伝える。

- ✅ 吊り荷:重量(付属品含む)/形状/吊り点

- ✅ 作業:必要作業半径/旋回範囲/障害物

- ✅ 設置:アウトリガー張出し可否/地盤/段差

- ✅ 搬入:経路の幅・高さ・旋回/時間帯制約

- ✅ 安全:立入規制/合図体制/周辺設備

費用感・レンタル/購入/外注の考え方(条件提示で整理)

費用が変動する主要因

結論:費用は期間だけでなく、現場条件と段取りで大きく変動する。

理由:搬入の難易度、設置条件、周辺制約があるほど段取りが増えやすい。

具体:期間、現場条件、搬入条件、段取りの要素を分けて整理し、見積条件として提示する。

レンタルが向くケース/購入が向くケース

結論:稼働頻度と運用体制で判断すると迷いが減る。

理由:購入は保守体制・保管場所・運用人員の前提が必要になり、レンタルは案件単位で最適化しやすい。

具体:稼働頻度、保守体制、保管場所、運用人員の有無で向き不向きを整理する。

外注(クレーン作業一式)でリスクを減らす考え方

結論:現場条件が厳しい場合、作業一式の外注はリスク低減の選択肢になる。

理由:段取りが重い条件では、経験に基づく調整と安全側の計画が重要になる。

具体:搬入や設置の制約が強い場合、段取り込みで手配する考え方も比較対象に入れる。

安全・法規・資格の注意(確認手順として提示)

作業可否を左右する確認ポイント

結論:作業可否は、能力だけでなく安全条件の成立で決まる。

理由:立入規制、合図体制、風・天候、周辺設備の条件が揃わないと、安全に作業できない。

具体:次の条件を事前に確認する。

- ✅ 立入規制:作業範囲の確保と動線の分離

- ✅ 合図体制:合図者・連絡手段・合図ルールの統一

- ✅ 風・天候:中止基準の共有(現場ルールで確認)

- ✅ 周辺設備:架空線・構造物・仮設との干渉確認

資格・法規は「現場/業務の手順で確認」

結論:資格や法規は現場条件と業務範囲で変わるため、社内手順と元請ルールで確認する。

理由:作業の内容、クレーン装置、運用体制により、求められる条件が異なる場合がある。

具体:社内安全手順、元請の安全書類、現場条件の3点で確認し、手配先にも条件を共有する。

安全側の段取り(当日のチェック)

結論:当日のチェック手順を固定すると、判断の抜けが減る。

理由:レベル不良、合図不統一、立入不十分は重大トラブルにつながりやすい。

具体:一般論として次を実施し、現場ルールに合わせて運用する。

- ✅ 作業前:危険予知と合図体制の確認

- ✅ 設置:レベル確認とアウトリガー状態の確認

- ✅ 試し:試し吊り相当の確認で違和感を潰す

- ✅ 周辺:立入規制と干渉物の最終確認

FAQ

60tは50tよりどんな時に有利?

結論:作業半径や設置条件の不確実性が残り、余裕を見込みたい条件で有利になりやすい。条件:必要作業半径と吊り荷重量を先に整理する。次の確認:アウトリガー張出しが確保できるかを現地で確認する。

70tと迷う時の見分け方は?

結論:迷いは「必要半径での実吊上能力」と「現場制約」のどちらが支配的かで整理する。条件:必要半径が長く余裕が必要な場合は上位トンクラス検討になる。次の確認:搬入経路と設置スペースが成立するかを先に確認する。

都市部の狭い現場でも使える?

結論:条件次第で可能だが、搬入経路と設置スペースの制約で不成立になる場合がある。条件:経路の幅・高さ・旋回と、アウトリガー張出しの確保が必要になる。次の確認:経路調査を前倒しで行い、設置位置候補を確定する。

オールテレーンクレーンと何が違う?

結論:違いは吊上能力の数字だけではなく、移動・道路条件・段取りの前提にある。条件:現場までの移動条件や道路条件が厳しい場合は比較が必要になる。次の確認:移動経路の条件と段取りの手間を整理して選択する。

発注時に最低限伝えるべき情報は?

結論:重量・作業半径・設置条件・搬入条件・周辺制約のセットが最低限になる。条件:付属品を含む重量と、設置位置からの半径が必要になる。次の確認:アウトリガー張出しの確保可否と経路制約を現地で確認する。

作業半径はどうやって決める?

結論:吊り点と設置位置候補を決め、距離を作業半径として見積もる。条件:障害物と旋回範囲を含めて設置位置を確定する必要がある。次の確認:設置スペースとレベル確保の可否を確認する。

設置スペースが不安な時の確認手順は?

結論:アウトリガー張出しと干渉物を先に確認すると判断が早い。条件:段差、障害物、作業範囲の干渉がある場合は設置位置の再検討が必要になる。次の確認:搬入経路と併せて設置位置候補を複数用意する。

安全面で最初に確認すべきことは?

結論:立入規制と合図体制が最優先になる。条件:作業範囲の確保と連絡手段の統一が必要になる。次の確認:現場ルールの中止基準と周辺設備の干渉を確認する。

まとめ+CTA

結論:ラフテレーンクレーン60tは、大型工事で過不足を避けたい現場に最適な中核トンクラスである。

判断軸:作業半径→定格荷重(実吊上能力)→アウトリガー・設置→搬入経路の順に条件を固める。

失敗回避:半径・設置・搬入の未確定を残さない。

- 🧭 現場条件(重量・必要半径・設置条件・搬入経路・周辺制約)を整理する

- 🧭 手配先に条件をセットで伝え、可否と段取りを確認する

コメント