作業中または作業前に「93」が表示されると、作業を止めるべきか、再起動で戻るのか、点検を呼ぶべきかで判断が止まりやすくなります。

結論は明確です。エラー93は作業を続けず、停止を前提に原因確認と復旧判断を行います。表示が消えた場合でも、再発するなら点検・修理へ切り替える運用が安全です。

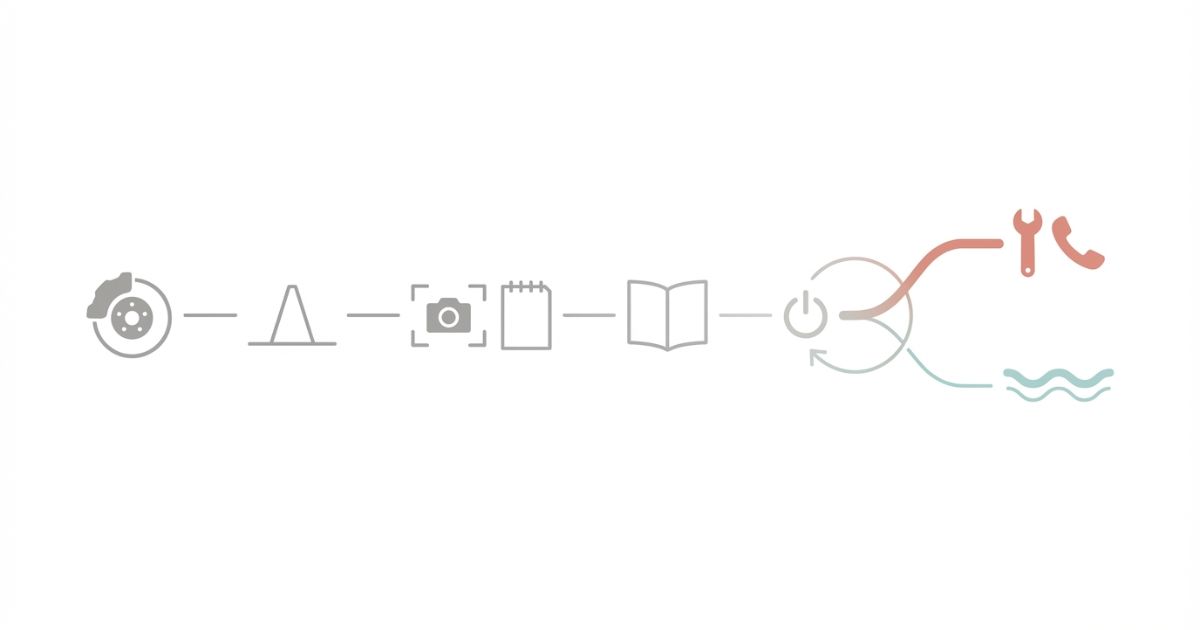

この記事では、エラーコード93の「意味」を知るだけで終わらせず、作業可否(続けてよい/止める)と現場対応の線引きを軸に、初動の順序と切り替え条件を整理します。読後は、表示が出たときに安全確保→記録→取扱説明書で照合→再発の有無で点検ラインへと迷わず進める状態になります。エラーの全体像を先に把握して判断軸を揃えたい場合は【タダノユニック エラーコード一覧】原因と対処法をまとめて解説で「停止/制限を伴う表示」の整理をしておくと、93の扱いもブレにくくなります。

- ユニック車ガイド編集部:ユニック車の運用・点検・手配(修理/外注/代替手段)を現場目線で編集・整理。

- 安全装置・制御系・法規に関わる内容は、機種の取扱説明書と整備事業者/メーカー窓口での照合を前提にしています。

- 記事内で安全装置の解除・無効化、分解・加工を推奨することはありません。

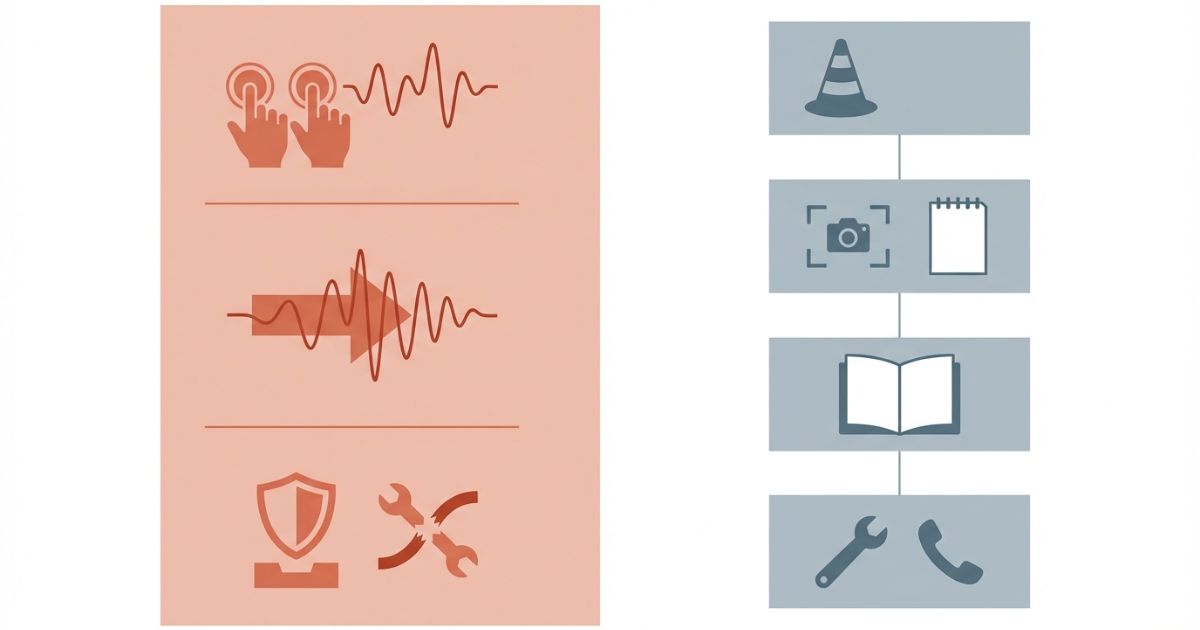

- ✅ 動作制限・停止を伴う:作業中止→記録→照合→点検ライン

- ✅ 再起動で一時的に消えた:条件付きで再発チェック→再発なら点検

- ✅ 意味が特定できない/取説で照合できない:継続運転はせず→点検相談

課題の全体像(なぜ“93”で判断が止まるのか)

結論(P)

エラー93で迷う理由は、機種・仕様で意味が変わる可能性と、「動く/動かない」だけでは安全判断にならない点にあります。まずは番号の断定よりも、影響(停止/制限/警告)を優先して整理します。

理由(R)

クレーン装置のエラーは、安全装置や制御系の状態を示すことがあり、原因不明のまま操作を繰り返すと、吊り荷の不安定化や動作制限の悪化につながる可能性があります。現場の損失を減らすには、焦って操作するよりも、情報を整理して判断するほうが結果的に早く復旧しやすくなります。

補足(E)

同じ「93」でも、年式・仕様・表示方法(点滅や併記表示)で解釈が変わる場合があります。エラー93の意味は最終的に取扱説明書で照合しますが、現場では停止/制限が出るかと再発するかが最優先の判断材料になります。

具体(P)

- ✅ 詰まり1:意味が特定できない(機種差・仕様差がある)

- ✅ 詰まり2:動く状態でも安全とは限らない(停止/制限/警告で影響が異なる)

- ✅ 詰まり3:現場対応の線引きが曖昧(再発・原因不明の扱いが決まっていない)

この記事の前提(安全・法規・作業可否の扱い)

- ✅ 安全装置の解除・無効化、分解・加工は前提にしない

- ✅ 取扱説明書での照合を最終判断に据える

- ⚠️ 原因不明のままの継続運転は行わず、点検ラインへ切り替える

結論と判断軸(停止前提→確認→点検切替)

結論(P)

判断は一次判定=安全装置・制御系に関わる可能性が高いか、二次判定=一時要因か再発性か/現場で原因確認が可能かの順で整理します。エラー93は安全側に倒して停止前提で扱います。

理由(R)

安全装置・制御系の異常は作業可否に直結します。エラー表示がある状態で吊り操作を続けると、意図しない制限動作が発生したり、吊り荷が安定しない状況が生まれたりする可能性があります。現場の判断を早めるには、意味の断定より先に、停止/制限の有無と再発性を押さえるほうが安全です。

補足(E)

エラー93が「警告に近い表示」か「停止・制限を伴う表示」かは機種により差が出る可能性があります。現場では表示が出た事実と操作への影響を記録し、取扱説明書で照合できる状態に整えることが重要です。

具体(P)

| 判定 | 見るポイント | 行動 |

|---|---|---|

| 一次判定 | 停止・動作制限がある/安全装置・制御系が疑われる | 作業中止→記録→取説照合→点検ライン |

| 二次判定 | 再起動で消えるか/再発するか/原因が特定できるか | 再発=点検、原因不明=点検(継続しない) |

言い切りライン(現場ルールとして固定する)

- ✅ 動作制限や停止を伴う場合は即時作業中止とする

- ✅ 再起動で一時的に消えても再発する場合は点検・修理を優先する

- ⚠️ 原因が特定できない状態での継続運転は行わない

仕様・できること/できないこと(現場対応の“線引き”)

結論(P)

現場でできる対応は安全確保・表示の記録・取扱説明書での照合・外観/電源状態の確認・再発確認までです。安全装置の解除や分解での復旧を狙う運用は行いません。

理由(R)

エラー93の原因がセンサー・制御・安全装置に関係する場合、独自対応は事故リスクと復旧遅延につながります。特に吊り荷がある状態では、状況が複合しやすく、正しい切り分けをせずに動かすほど危険が増えます。

補足(E)

2t/3tなど小型ユニックは取り回しが良い反面、作業半径やアウトリガーの設置条件で安全条件が大きく変わります。エラーが出た場面では、吊り荷の状態とアウトリガー設置を前提に、無理に動かす判断を避けることが重要です。

具体(P)

| 区分 | 内容 |

|---|---|

| 現場でできる | 安全確保、表示記録、取説照合、外観確認(損傷・緩み・接触)、電源状態の確認、再起動の可否判断、再発チェック |

| 現場でしない | 安全装置の解除・無効化、分解、配線加工、独自調整、原因不明の継続運転 |

記録しておくと切り分けが速くなる項目

- ✅ 表示:93の表示状態(点灯/点滅、他表示の併記があるか)

- ✅ タイミング:作業前/作業中、どの操作直後に出たか

- ✅ 影響:停止・動作制限が出ているか(できない動作があるか)

- ✅ 現場条件:吊り荷の有無、作業半径の感覚、アウトリガーの設置状況

- ✅ 再発:再起動で消えた後、同条件で再発したか

選び方・比較・実践(復旧までの手順を迷わない形に)

結論(P)

エラー93の復旧判断は、停止→記録→取説照合→外観/電源確認→再起動→再発チェック→点検切替の順に固定すると、焦りによる操作ミスや危険な継続運転を避けやすくなります。

理由(R)

手順が固定されていないと、操作を繰り返して状況が変化し、原因の切り分けが難しくなります。記録と照合を先に行うことで、点検依頼になった場合でも情報共有が正確になり、復旧までの無駄が減ります。

補足(E)

吊り荷がある場合は、可能な範囲で安全な位置に戻す判断が必要ですが、無理に操作を続けるより安全確保を最優先します。アウトリガーや地盤の状態が不安定な場合は、復旧より先に退避と安全確保を優先します。

具体(P)

- 停止:作業を止め、安全を確保する(吊り荷がある場合は無理をしない)

- 記録:エラー93の表示状態、発生タイミング、直前操作を残す

- 照合:機種の取扱説明書で「93」の項目を確認する

- 確認:外観(損傷・緩み・接触)と電源状態を確認する

- 再起動:取説が許容する範囲で再起動の可否を判断する

- 再発:同条件で再発するかを確認する(再発=点検ライン)

- 切替:原因不明・停止/制限あり・再発ありは点検/修理へ切り替える

比較表(条件別にOK/NGを整理)

| 条件 | 判断の目安 | 行動 |

|---|---|---|

| 停止・動作制限あり | 安全装置・制御系の関与が疑われる | 作業中止→記録→取説照合→点検ライン |

| 再起動で消えた | 一時要因の可能性はあるが確定ではない | 条件付きで再発チェック→再発なら点検 |

| 原因が特定できない | 現場対応の限界を超える | 継続運転はせず点検・修理へ切替 |

| 同じ条件で再発する | 再発=恒久解決できていない | 点検・修理を優先(作業継続しない) |

よくある失敗例→回避策

- ✅ 失敗例:焦って操作を繰り返し、表示や症状が増える → 回避:一度停止して記録→照合の順に固定する

- ✅ 失敗例:再起動で消えたので続行する → 回避:再発チェックを必ず挟み、再発なら点検ラインに切り替える

- ⚠️ 失敗例:原因不明のまま継続運転する → 回避:原因不明=点検ラインと決め、代替手段へ切り替える

費用感・レンタル/購入/外注の考え方(条件提示で誤解を避ける)

結論(P)

エラー93が再発する、原因が特定できない、停止/制限が出る場合は、現場対応に固執せず点検依頼や代替手段へ切り替えるほうが損失を抑えやすくなります。費用は条件で変わるため、見積もり前に情報を整理すると再訪や追加費用を減らせます。

理由(R)

現場停止の損失は、点検費より大きくなることがあります。判断を早めると、レンタルやチャーター、外注への切り替えがしやすくなり、工程の遅延を最小化しやすくなります。

補足(E)

費用は「出張距離」「作業時間」「部品の有無」「再訪回数」に加え、現場の条件(作業場所やアクセス)でも変わります。情報が不足すると再訪が増えやすいため、記録を揃えるだけでも結果的に安くなる場合があります。

具体(P)

- ✅ 費用が動く条件:出張距離、作業時間、部品の有無、再訪回数、現場停止の機会損失

- ✅ 切替の選択肢:点検依頼、レンタル/チャーター、クレーン作業の外注

- ✅ 見積もり前に整理:型式、年式、表示状態、発生条件、再発有無、写真/動画(可能なら)

- ✅ エラー93の表示状況を記録できている(点灯/点滅、併記表示、タイミング)

- ✅ 再起動で消えても再発チェックを実施した(再発なら点検ライン)

- ✅ 停止・動作制限や安全装置・制御系の疑いがある場合は作業を中止した

安全・法規・資格の注意(確認手順)

結論(P)

作業可否は安全装置の状態と現場条件(アウトリガー・地盤・作業半径・吊り荷)で決まります。エラー93の表示がある状態で、安全装置の解除で継続する運用は行いません。

理由(R)

ユニック車のクレーン装置は、定格荷重や作業半径、アウトリガー設置により安全条件が変わります。安全装置や制御系の異常が疑われる場面では、現場条件が少し変わるだけでもリスクが増えやすくなります。

補足(E)

安全・法規・資格の適用は、作業内容と車両仕様で差があります。現場で断定せず、取扱説明書と事業者ルールで確認します。作業工程の制約がある場合でも、まずは安全確保と情報整理を優先するほうが結果的に工程の立て直しが早くなります。

具体(P)

- 停止:作業を止め、安全を確保する

- 記録:エラー93の表示状態・タイミング・直前操作を残す

- 照合:機種の取扱説明書で該当項目を確認する

- 判断:再起動の可否と再発の有無で「現場確認/点検」へ分ける

- 切替:再発・原因不明・停止/制限ありは点検・修理へ切り替える

「動かない」「操作が効かない」状態が併発している場合は、原因候補の切り分けと確認順を先に揃えるために【タダノユニック 動かない】よくある原因と現場での確認ポイントの確認項目に沿って記録を揃えると、点検・修理への切り替え判断がしやすくなります。

FAQ

Q:エラー93が出ても動く。作業していい?

A:停止・動作制限がないように見えても、安全装置・制御系の可能性があるため、基本は中断して一次判定(停止/制限の有無)を行います。停止や制限がある場合、または原因が特定できない場合は点検ラインに切り替えます。

次に確認すべきポイント:取扱説明書での照合と再発の有無。

Q:再起動で消えた。直った?

A:一時要因の可能性はありますが、再発した場合は点検ラインです。消えた状態でも発生条件を記録しておくと、点検や修理の手配が早くなります。

次に確認すべきポイント:同条件で再発するか、直前操作と環境条件。

Q:エラー93の意味が機種で違うと言われた

A:同じ番号でも機種・仕様で意味が変わる可能性があるため、番号の断定より先に影響(停止/制限/警告)を確認し、取扱説明書で照合します。

次に確認すべきポイント:型式・年式・仕様の特定。

Q:点検依頼時に何を伝える?

A:型式、年式、表示状態(点灯/点滅や併記表示)、発生条件、再発有無、直前操作、現場状況(吊り荷・アウトリガー状況)を伝えると、不要な再訪を減らせます。

次に確認すべきポイント:写真/動画で共有できるか。

Q:安全装置を解除して続けたい

A:推奨しません。事故・違反リスクが高く、復旧の遅れにもつながります。安全確保と点検ラインへの切り替えを優先します。

次に確認すべきポイント:代替手段(レンタル/外注)へ切り替える判断。

まとめ+CTA

- ✅ エラー93は停止前提で扱い、まず「停止/制限の有無」と「再発性」で整理する

- ✅ 現場でできるのは安全確保・記録・取説照合・外観/電源確認・再発チェックまで

- ✅ 再発・原因不明・停止/制限ありは継続運転をせず点検・修理へ切り替える

機種の取扱説明書でエラー93を照合し、再発・原因不明・停止/制限がある場合は作業を中止して点検・修理へ切り替えます。現場の混乱を避けるため、表示状態と発生条件を整理して共有できる形にしておくことが最短ルートです。

コメント