「急に動きが鈍い」「作動しない」「警報やエラーが出る」「油がにじむ」などの不具合が出ると、作業を止めるべきか、修理は自社で触ってよいのかで迷いやすくなります。特にタダノユニックは油圧・電気・安全装置が連動しているため、見た目の症状だけで原因を決めつけると判断がぶれやすい点に注意が必要です。

結論から言うと、安全装置や主要構造に関わる症状は自社で触らず、依頼前に症状を整理してメーカー・専門業者に任せます。「一時的に動いた」「特定操作だけ反応する」場合でも、復帰条件を満たしていない可能性があるため、自己判断での継続運用は避けるのが安全側です。

この記事は「修理手順の断定」ではなく、依頼前に整理すべき情報と自社対応/外部依頼の境界線に特化してまとめます。事故や法令違反、二次故障を避けながら、修理判断を短時間で組み立てられることが目的です。現場で困りやすいのは「できる点検」と「やってはいけない介入」の線引きなので、点検レベルに限定した確認観点を中心に整理します。

「タダノユニックが動かない」状態で慌てやすい場合は、発生条件の整理と合わせて【タダノユニック 動かない】よくある原因と現場での確認ポイントで確認観点を先に揃えると、停止判断と依頼準備が進めやすくなります。電源系・操作系・安全装置介入の見え方を切り分けておくと、依頼先との会話が短縮されやすい点も実務上のメリットです。

- ✅ 症状から「停止・使用継続」を判断する手順が分かる(判断が分かれる条件も整理できる)

- ✅ 自社で確認できる範囲と、依頼すべき境界が分かる(触る行為/触らない行為が明確になる)

- ✅ 依頼先に渡す情報を整理でき、診断の精度が上がる(再現条件の言語化がしやすい)

- ✅ 修理後に確認すべき安全・法規の要点が分かる(「動く=完了」にならない点を押さえる)

著者情報・監修条件

著者:ユニック車ガイド編集部(車両運用・点検・選定の実務目線)

監修・確認条件(YMYL):

- ✅ メーカー一次資料(取扱説明書・注意表示・仕様資料)と車両表示(銘板・注意表示)の条件一致を照合する(型式違い・仕様違いの取り違えを避ける)

- ✅ 現場条件 → 作業計画 → 整備体制の順で最終判断する(修理だけで安全が担保されない点を明確化)

- ⚠️ 性能や症状だけで修理可否を断定しない(安全装置・構造部は触らない。判断は記録と照合が前提)

まず整理|「修理」で最初にやること(課題の全体像)

結論:修理の前に「止める判断」と「症状の整理」を優先すると、事故・二次故障・過剰修理を避けやすくなります。ここで言う「症状の整理」は、原因を決める作業ではなく、いつ・どの操作で・どんな挙動かを揃える作業です。

理由:タダノユニックの不具合は油圧・電気・構造・安全装置が絡むことがあり、原因が確定しないまま触ると再現性が下がり、診断が長引いたり危険が増えます。例えば「動作が遅い」は油温・負荷・作業半径・アウトリガ状態でも見え方が変わるため、条件が揃わないと誤診につながりやすくなります。

補足:この記事の目的は「直し方」ではなく、安全に判断する材料を揃えることです。自社でできるのは「点検・記録・清掃・整理」であり、調整・分解・バイパスのような介入は対象外と捉えるのが安全です。

- ⚠️ 「動くから大丈夫」という判断はリスクが残ります(再現条件が揃っていない場合、再発や二次損傷の可能性が残る)

- ✅ 目的は“安全に判断できる情報”を揃えることです(依頼先が診断しやすい形に整える)

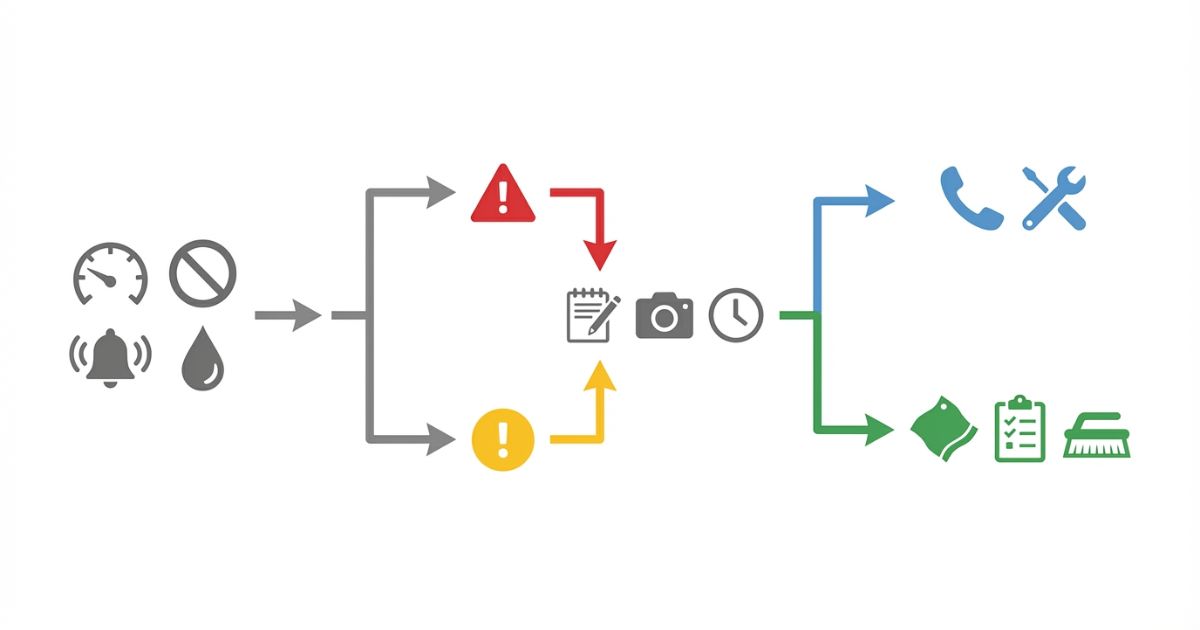

修理判断の全体フロー(迷わない順番)

- 停止判断:危険兆候がある場合は使用を止める(「止める」こと自体が最優先の安全策になる)

- 症状の再現条件の整理:いつ・どの操作で・どんな挙動かを記録する(温間/冷間、負荷の有無、特定動作のみ等も含める)

- 自社でできる確認に限定:外観・記録・清掃など点検レベルに絞る(分解や調整は行わず、状態把握を優先する)

- 依頼先に渡す情報を準備:型式・銘板・注意表示・症状ログを揃える(写真・動画で“言い間違い”を減らす)

- 修理後の確認:安全装置作動・表示の条件一致・試運転で復帰判断する(復帰は「条件一致」が前提になる)

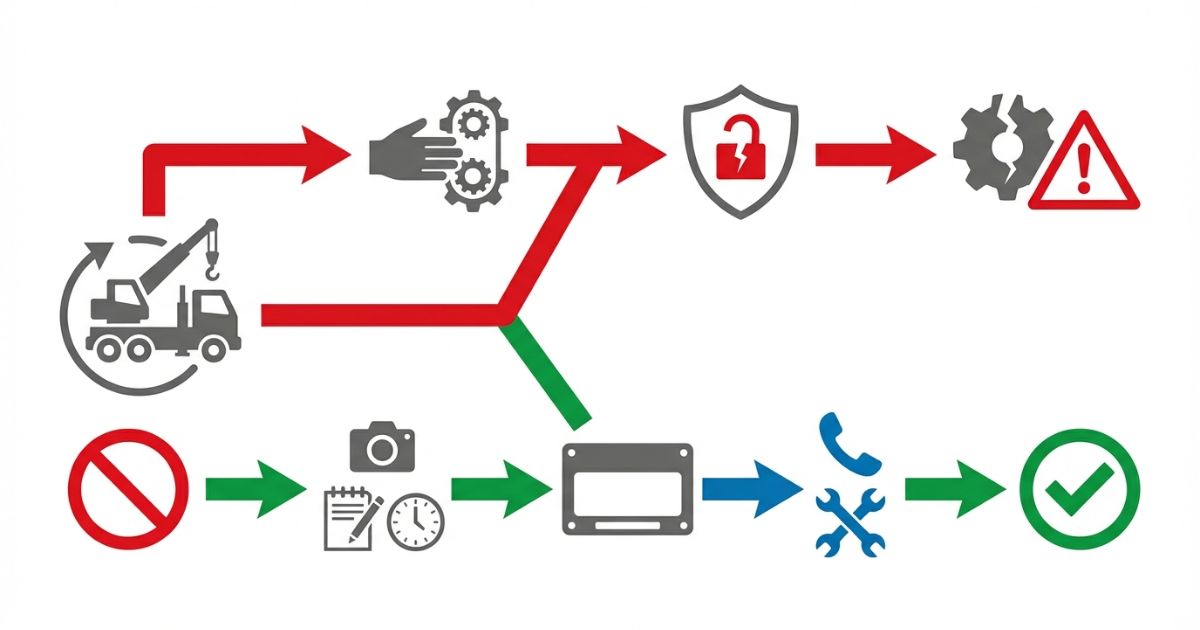

結論と判断軸|自社対応か外部依頼かを切り分ける

結論:一次判断は「症状が安全装置・主要構造(油圧・構造・制御)に関わるか」で切り分けます。一次判断で迷う場合は、安全側に倒して「依頼前提」で記録を揃える方が結果的に早く復帰しやすいケースがあります。

理由:安全装置や主要構造に関わる領域は、誤った介入が重大事故や法令リスクに直結しやすい領域です。例えば安全装置が介入している状態で原因を追い込みに行くと、解除・バイパスなどの危険行為に近づきやすくなるため、記録→依頼の流れを優先します。

補足:二次判断として「軽微点検か」「専門対応が必要か」「修理後に条件を満たせるか」を確認すると、依頼先選びが安定します。ここでの「軽微点検」は、ホースのにじみ確認、コネクタの緩み目視、清掃、電源状態の確認など、復旧操作ではなく状態把握に限定します。2t・3t・小型ユニックでも仕様差(アウトリガ形状、リモコン種別、制御方式)があるため、同じ症状名でも切り分けの前提が変わる点は押さえておきます。

- ✅ 一次判断:安全装置・主要構造に関わる疑いがあるか(疑いが消えない時点で依頼側に寄せる)

- ✅ 二次判断:軽微点検の範囲か/専門対応が必要か/復帰条件を満たせるか(「動く」ではなく「条件一致」を見る)

停止判断の基準(先に止めるべき兆候)

結論:疑いがある時点で使用中止→点検/依頼へ切り替える判断が安全側です。作業を続けるか迷う場面ほど、まずは「停止して条件を揃える」ことが後工程の判断を楽にします。

理由:兆候が出ている状態での作業継続は、二次損傷や事故の確率を上げます。特に吊り荷条件や作業半径が絡むと、負荷がかかった瞬間に症状が増幅しやすく、軽微に見えた不具合が急に顕在化することがあります。

- ⚠️ 異音・異常振動が続く(いつから・どの動作で出るかを記録して停止)

- ⚠️ 急に速度が落ちる/途中で止まる(温間/冷間、負荷の有無もセットで記録)

- ✅ 警報・エラー表示が継続する(表示の写真・動画を残して再現性を上げる)

- ✅ 油漏れが増えている/位置が特定できない(拭き取り後の再発位置を記録し、拡大する場合は停止)

- ✅ 作動が不安定で再現条件が読めない(操作順と発生頻度を優先して整理する)

症状別|よくある不具合の“見え方”と切り分けの考え方

結論:症状別の整理は「直し方」を決めるためではなく、依頼先に渡す情報の精度を上げるために行います。見え方を揃えるほど、点検・部品手配・現場対応の段取りが立てやすくなります。

理由:同じ「動きが遅い」でも温間/冷間差、特定動作のみ、負荷時だけなどで見え方が変わり、診断ルートも変わります。例えば負荷時だけ遅いのか、無負荷でも遅いのかで、確認の順番が変わることがあります。

具体:油圧・電気・構造・安全装置の観点で「発生条件」を揃えます。ここで数値を断定する必要はなく、「どんな条件で悪化するか」を言語化するのがポイントです。

油圧系の症状(例)

結論:油圧系が疑われる場合は、温間/冷間差と負荷条件をセットで整理します。小型ユニックでも作業半径・定格荷重の使い方で負荷のかかり方が変わるため、「いつ重い条件だったか」を揃えると判断しやすくなります。

- ✅ 動作が遅い/力が出ない(全動作か特定動作かで見え方が変わる)

- ✅ 途中で止まる/保持できない(負荷条件・姿勢条件の関係を確認する)

- ✅ 油のにじみ・漏れがある(拭き取り後の再発位置を特定しやすくする)

- 🔍 温間/冷間で差が出るか(始業直後と作業後で比較する)

- 🔍 特定動作だけか(伸縮・旋回・巻上げ等。操作の順番も含める)

- 🔍 負荷時だけか(吊り荷条件・作業半径の目安。負荷がかかった瞬間の挙動を残す)

- 🔍 油のにじみ位置(写真で記録。周辺の汚れを清掃してから再発を確認する)

電気・操作系の症状(例)

結論:電気・操作系は「再現頻度」と「表示内容」を優先して記録します。リモコン種別や操作系統の違いで症状の出方が変わることがあるため、2t・3t・小型でも「どの操作器で」「どの順で」発生したかを揃えると情報の質が上がります。

- ✅ リモコン反応が不安定(距離・姿勢・作業中/停止後でも変わることがある)

- ✅ 操作が効かない/一部ボタンだけ反応しない(常時か一時的かを切り分ける)

- ✅ 表示・警報が出る(出たり消えたりも含む。表示の瞬間を残す)

- 🔍 電源状態(起動直後/作業中/停止後。再起動で変化するかも記録する)

- 🔍 どの操作で出るか(操作順も含む。操作の“直前”に何をしたかも残す)

- 🔍 表示内容を写真で残す(できればエラー表示の継続時間や点灯/点滅も併記する)

構造・旋回・アウトリガ関連の症状(例)

結論:構造・旋回・アウトリガに関わる症状は、設置姿勢と張出し条件をセットで整理します。「張出しが不十分」「左右差がある」「地盤が沈む」など現場条件で症状が増幅することがあるため、修理対象か現場管理対象かを切り分ける視点が重要です。

- ✅ ガタつき/引っ掛かりがある(どの方向で出るか、音の種類も記録する)

- ✅ 伸縮が渋い/戻りが遅い(特定段だけか、途中で止まるかを確認する)

- ✅ 張出し制限がかかる感じがある(設置条件との関係を優先して整理する)

- 🔍 アウトリガ張出し状況(左右差・設置姿勢。張出し量の“感覚”ではなく状態を写真で残す)

- 🔍 地盤・傾き・沈みの有無(敷板・養生の有無も併記する)

- 🔍 条件で変化するか(設置条件→症状の関係。条件を変えた時の差だけを記録する)

安全装置が関わる兆候(触らない境界)

結論:安全装置が関わる疑いがある場合は、原因究明や解除をせず、記録して依頼します。「安全装置っぽいから少しだけ解除して動かす」という判断は、事故と法規リスクの両面で危険側に寄ります。

理由:安全装置の介入は事故防止のための制御であり、解除・バイパスは危険と法規リスクが増えます。作業半径・定格荷重・アウトリガ条件など、運用側の条件が原因で介入している場合もあるため、まずは「どの条件で介入するか」を揃えるのが先です。

- ⚠️ 安全装置が介入して動かないように見える(表示や警報の有無を優先して残す)

- ⚠️ 警報が止まらない/作動が不安定(発生頻度とタイミングを揃える)

- ✅ 表示内容・発生条件を記録して依頼先に共有する(写真・動画・操作順があると会話が早い)

依頼前チェック(実践)|修理依頼の精度を上げるチェックリスト

結論:依頼前に「型式・銘板・症状ログ」を揃えると、診断の精度が上がり、二度手間を減らせます。ここでのポイントは「口頭で説明できる」より「記録で示せる」状態にしておくことです。

理由:情報不足の依頼は再現確認や追加聞き取りが増え、作業停止が長引いたり過剰交換につながることがあります。現場出張が絡む場合は、事前情報が整うほど初回訪問での確認範囲が広がりやすく、結果的に復旧までの総時間が短くなることがあります。

具体:下のチェックリストを埋めてから相談すると、会話が早くなります。2t・3t・小型で仕様差がある場合は、同じ「タダノユニック」でも前提が変わるため、型式・銘板の写真が特に重要です。

チェックリスト(依頼前に揃える情報)

- ✅ 車両・装置情報:型式、製造番号、銘板/注意表示の写真(読み間違い防止のため“全体”と“アップ”を用意する)

- ✅ 症状情報:発生条件、再現手順、頻度、表示/エラー内容、動画(可能なら操作の開始から撮影し、途中の表示も残す)

- ✅ 運用条件:吊り荷条件、作業半径の目安、アウトリガ張出し状況、設置環境(荷の重さを断定せず、条件の種類を整理する)

- ✅ 直前の変化:整備履歴、油交換、部品交換、接触や過負荷の可能性(いつ何を変えたかを時系列で書けると強い)

| 比較観点 | メーカー対応を優先しやすい条件 | 専門業者対応を検討しやすい条件 |

|---|---|---|

| 症状の重さ | 安全装置・主要構造の疑いが強い(解除や暫定復旧が絡みやすい) | 軽微点検の延長で原因が絞れる(外観・接続・漏れの位置が特定しやすい) |

| 対応スピード | 純正部品・基準確認を優先したい(復帰条件の照合が必要) | 現場出張や即応体制が合う(停止期間の短縮を優先したい) |

| 記録・報告 | メーカー基準での復帰確認を重視(点検記録を根拠化しやすい) | 報告書・写真提出の運用が合う(社内共有や再発防止に回しやすい) |

失敗例→回避策(必須)

- ⚠️ 動くから継続 → ✅ 兆候が出た時点で停止し、発生条件を整理する(「継続できる条件」を探すより「止めて揃える」を優先する)

- ⚠️ 原因が分からないまま触る → ✅ 触る範囲は外観・記録・清掃など点検レベルに限定する(調整・分解・解除はしない)

- ⚠️ 情報不足で依頼 → ✅ 型式・銘板・症状ログ・動画を揃えて再発防止に繋げる(依頼先が初動で判断できる材料を渡す)

- ⚠️ 修理後の確認を省略 → ✅ 安全装置作動と表示の条件一致を確認して復帰する(試運転は「安全装置が正しく働くか」も見る)

費用感|修理費を“前提条件付き”で考える(過度な一般化を避ける)

結論:修理費は金額を断定せず、「変動要因」を把握して見積もり精度を上げる考え方が安全です。費用だけで判断すると、再発や追加工数が発生したときに結果的に負担が増えることがあります。

理由:現場出張の有無、分解範囲、部品納期、再現性、停止期間の影響で費用と時間が大きく変わります。例えば同じ部品交換でも、原因確認に時間がかかるか、情報が揃って短縮できるかで、総額の見え方が変わります。

具体:変動要因を先に整理すると、依頼先との認識ズレが減ります。「何を直すか」より先に「どんな条件で費用が増えるか」を押さえると、見積もりの比較がしやすくなります。

費用が変わる条件(見落としやすいポイント)

- 🔍 現場出張の有無(移動・安全確保の工数。現場条件で作業制約が増えることもある)

- 🔍 分解範囲(点検で止まるか、交換が必要か。分解の前提が増えると時間が伸びやすい)

- 🔍 部品納期(純正部品・代替部品の可否。納期が停止期間に直結しやすい)

- 🔍 再現性(症状が再現できないと診断が長引きやすい。ログと動画で短縮できることがある)

- 🔍 安全装置関与の疑い(確認工程が増えることがある。解除せず確認するほど工程が増える場合がある)

- 🔍 作業計画停止の影響(代替手段の検討が必要。停止が長いほど周辺コストが増えやすい)

過剰修理・二度手間を避ける考え方

結論:「最安」より「再発防止に必要な記録と確認」を優先すると、結果的に損をしにくくなります。短期的な安さを追うほど、診断のやり直しや再手配が増えやすくなります。

理由:症状の再現条件が揃うほど診断が短縮され、無駄な交換が減る可能性があります。逆に、条件が曖昧だと「念のため交換」が増え、費用が膨らむことがあります。

- ✅ 発生条件とログが揃うほど会話が短縮されやすい(初回で必要確認に入れる可能性が上がる)

- ✅ 修理後の確認(安全装置・表示条件一致)を前提にする(復帰判断がぶれにくくなる)

安全・法規・資格の注意(YMYL:確認手順を明示)

結論:安全・法規は「条件一致の確認手順」を明示し、修理後に復帰できる状態かを判断します。ユニック車は「装置が直った」だけで終わらず、運用として安全に戻せるかが重要になります。

理由:修理の完了は「動く」だけで判断できず、安全装置作動と表示条件が揃って初めて運用に戻せます。ここを飛ばすと、再発や誤操作、現場ルール違反につながる可能性があります。

補足:アウトリガ設置や地盤、姿勢などの現場条件は修理とは別に管理します。修理が完了しても、現場条件が不適切なら安全に作業できないため、「修理」と「現場管理」を混同しない整理が必要です。

安全(最低限の確認観点)

- ✅ アウトリガ設置、地盤、姿勢、風、周囲障害は別管理として切り分ける(修理完了と安全作業は別の話になる)

- ⚠️ 不具合が疑われる状態での作業継続はリスクが増えるため、条件に応じて停止判断を優先する(「止める判断」が最初の安全策)

法規・運用(断定しすぎず確認)

- ✅ 車両表示(銘板・注意表示)と修理内容・復帰条件の条件一致を確認する(仕様違いの誤認を避ける)

- ✅ 点検記録・整備記録を残し、社内運用の根拠にする(誰が見ても判断できる状態にする)

資格・体制(確認)

- ✅ 作業内容により必要資格・教育・合図体制が変わるため、現場ルールで確認する(「ユニック車だから同じ」と決めつけない)

- ✅ 修理作業と運用作業を混同せず、役割分担を明確にする(修理担当/運用担当の線引きを揃える)

最終確認のルール(確認順)

結論:メーカー一次資料 → 銘板/注意表示 → 現場条件 → 作業計画の順で照合します。順番を固定しておくと、現場の焦りで確認が抜けるのを防げます。

- メーカー一次資料で復帰条件の前提を確認する(型式・仕様の前提を揃える)

- 銘板・注意表示の条件と一致するかを確認する(現車条件の取り違えを防ぐ)

- 現場条件(設置姿勢・地盤・周囲)を整える(修理とは別のリスクを潰す)

- 作業計画(作業半径・吊り荷条件)で無理がないかを確認する(負荷条件が適正かを見直す)

ユニック車の修理が必要になるケースを全体像で整理してから判断したい場合は、判断基準の切り分けに役立つ【ユニック車の修理が必要になるケース】判断基準と注意点も合わせて確認すると、依頼の境界線と復帰条件が揃えやすくなります。症状の単発対応ではなく、運用として「どこから依頼側に寄せるか」を整理できる点が判断の安定につながります。

FAQ(簡潔回答)

安全装置が原因っぽいが、自社で解除して動かしていい?

解除・バイパスは避け、症状と発生条件を記録して依頼先に共有します。次に確認すべきポイントは、表示内容(写真)と介入が起きる条件(作業半径・吊り荷条件・アウトリガ状態)の整理です。

油漏れが少しだけ。作業は続けていい?

増加・位置・発生条件を確認し、兆候が続く場合は停止して点検/依頼を優先します。次に確認すべきポイントは、拭き取り後に再発する位置の特定(写真)と、漏れが増える操作・姿勢の把握です。

エラー表示が出たり消えたりする

表示内容と発生条件を記録し、再現性を上げて診断できるようにします。次に確認すべきポイントは、出るタイミング(起動直後/作業中/停止後)と、直前に行った操作順の整理です。

修理後に最初に確認すべきことは?

メーカー基準どおりに安全装置が作動するか、車両表示(銘板・注意表示)と条件一致を確認します。次に確認すべきポイントは、試運転で「通常条件」と「負荷がかかる条件」の両方で挙動が安定するかの確認です。

メーカーと専門業者、どちらに依頼すべき?

安全装置・主要構造に関わる疑いがある場合はメーカー/専門対応を優先し、停止要否・記録の出し方・現場対応可否の条件で選び分けます。次に確認すべきポイントは、型式・銘板情報と症状ログを揃え、どの条件で対応が変わるかを依頼時に明確に伝える準備です。

まとめ+CTA(次に取る行動を明示)

結論:判断軸は「症状が安全装置・主要構造に関わるかどうか」です。迷った場合は、安全側に倒して「記録→依頼」の順に寄せると判断がぶれにくくなります。

理由:安全装置・油圧・構造部に関わる領域は、自己対応が事故・二次故障・法規リスクに繋がる可能性があります。見た目が軽くても、条件次第で急に悪化することがあるため、原因追い込みよりも情報整理を優先します。

- ✅ 判断軸は「安全装置・主要構造に関わるか」

- ✅ 依頼前に症状の発生条件を整理すると診断精度と再発防止が上がる(温間/冷間、負荷、特定動作の切り分けが効く)

- ✅ 修理後は安全装置作動と表示条件一致を確認して復帰する(「動く=完了」にならない)

🧭 次に取る行動:

型式/銘板情報と症状の発生条件(動画・表示内容)を整理し、触る範囲を点検レベルに限定したうえで、メーカーまたは専門業者へ相談・修理依頼します。依頼時は「いつ」「どの操作で」「どの条件で」発生するかを短い箇条書きにして渡すと、初動の確認が進みやすくなります。

コメント