タダノユニックのワイヤーロープは、点検中に素線切れ・さび・つぶれを見つけたときに「まだ使えるか」「いつ交換か」で迷いやすい部位です。ワイヤーロープはクレーン装置の吊り作業・荷重保持に直結するため、判断を先延ばしにすると事故や作業停止につながりやすく、逆に判断を急いで当てずっぽうに対応すると原因の切り分けや再発防止が難しくなります。

結論:交換の要否は自社で判断し、交換作業は原則依頼する。

この記事は、交換手順の説明に偏らず、現場で最も迷いやすい「使用継続の可否」「交換の判断基準」「自社対応と専門業者依頼の境界」を、メーカー基準・法令/安全基準を起点に整理します。2t・3tなど小型ユニックの運用でも判断がぶれないように、点検ポイントと記録の残し方まで含めて「判断できる形」に落とし込みます。

日常点検の全体像を先にそろえて判断材料を作りたい場合は、ユニック車の点検項目(ワイヤー・フックの確認ポイント)で確認観点を整理すると、現場の見落としが減ります。

この記事で判断できること

- ✅ 使用を継続してよい状態か(危険兆候の有無の整理)

- ✅ 交換の要否を、メーカー基準・法令/安全基準で照合して判断する順番

- ✅ 自社でできる範囲(点検・記録・一次判断)と、依頼に切り替える境界

- ✅ 交換後に必要な作動確認と、点検・交換記録の残し方

著者情報・監修条件

著者:ユニック車ガイド編集部(現場運用・点検・安全側判断の編集方針)

監修・確認条件(YMYL):

- ✅ メーカー一次資料(取扱説明書・整備資料・注意表示)と現車表示(銘板・注意表示)の条件一致を照合する

- ✅ 「使用継続の可否」→「基準照合」→「自社/依頼の切替」→「記録」の順で判断する

- ⚠️ 交換作業を自己判断で進めず、判断に迷う状態は使用を継続しないで依頼に切り替える

「ワイヤー交換」で迷う理由と、判断を間違えるリスク

結論:迷いの正体は「交換基準の線引き」と「自社でどこまでやるか」が混ざることです。判断は、使用継続の可否と交換作業の実施主体を分けて整理すると早くなります。

理由:ワイヤーロープは素線切れ・摩耗・変形・さびなど複数の劣化が同時に進み、状態の見え方だけで判断すると過小評価や過剰反応が起きやすいためです。さらに、交換の判断と作業を同時に考えると、安全対策・責任分界・交換後確認の論点が増え、現場判断が止まりやすくなります。

補足:「素線切れが少ないから大丈夫」「さびは表面だけ」などの思い込みは起きやすい一方で、実際の可否はメーカー基準・安全基準の照合が必要です。

具体:点検で気になる兆候を見つけたら、まず「使用を継続しない判断が必要な兆候か」を先に整理し、次にメーカー基準・法令/安全基準で照合します。

迷いの典型(現場で起きやすい)

- ✅ 素線切れが少しあるが交換か不明

- ✅ さび・つぶれ・摩耗の危険度が判断できない

- ✅ 交換作業を自社でやってよいか分からない

- ⚠️ 点検記録がなく、進行速度が分からないため判断が止まる

判断を誤りやすいと起きること

- ✅ 使用継続の判断遅れで、吊り荷事故・作業停止リスクが上がる

- ✅ 当てずっぽう交換で、原因の切り分けや再発防止が難しくなる

- ✅ 記録不足で、依頼先への説明が弱くなり停止期間が延びやすい

メーカー・法令基準を起点に「交換の要否」を決める

結論:交換の要否は、最初にメーカー基準・法令/安全基準を起点にし、次に素線切れ・摩耗・変形・さびなどの兆候を材料として照合します。

理由:ワイヤーロープの使用可否は、見た目の印象ではなく、基準に対して状態がどこに位置するかで判断する必要があるためです。小型ユニックでも、作業半径・定格荷重・作業姿勢など条件が変わると負荷のかかり方が変わり、劣化の進み方も変わります。

補足:基準の数値や条件は型式・仕様で変わるため、一般化した数値を鵜呑みにしないほうが安全側です。

具体:判断の順番を固定すると、迷いが減り、依頼先への説明も整います。

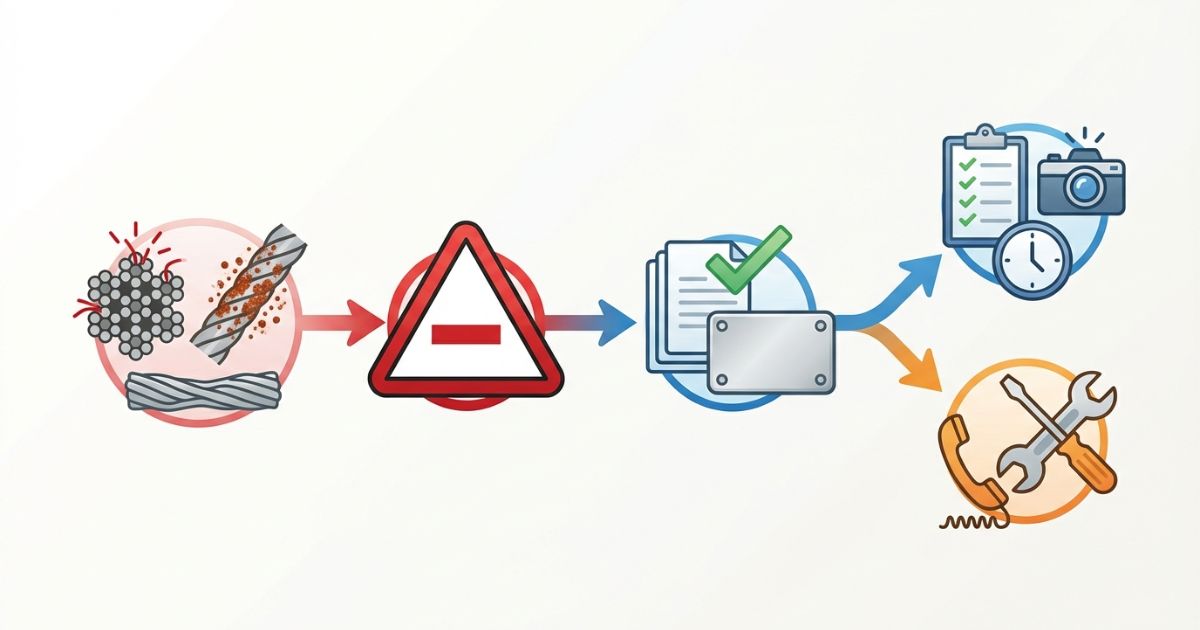

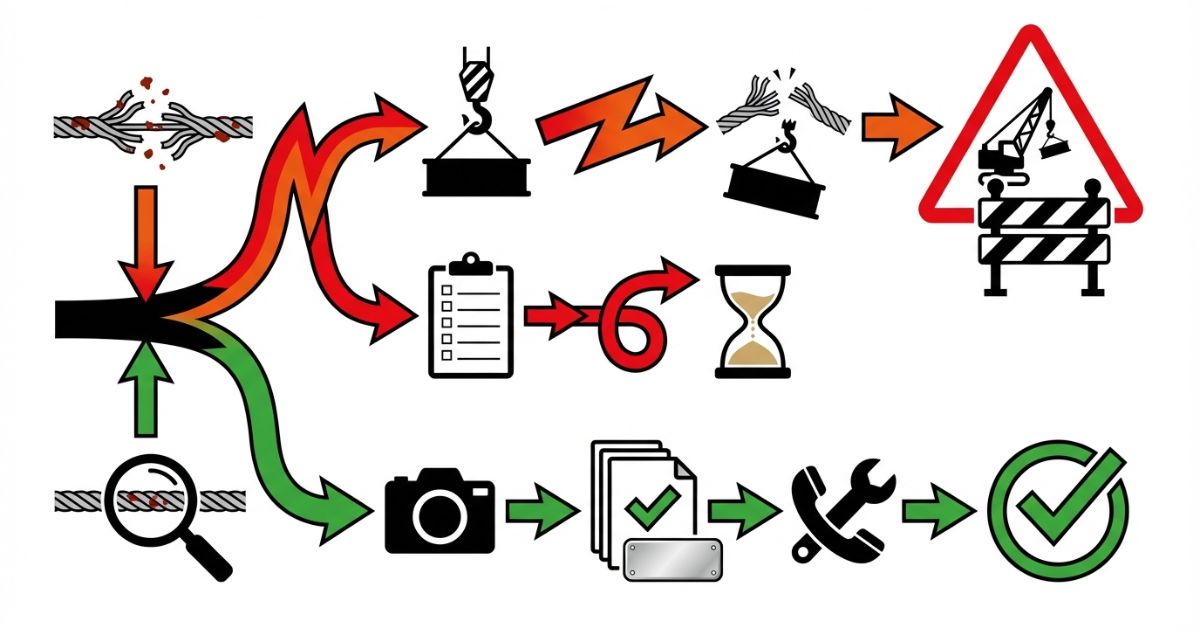

判断の流れ(簡易フロー)

- ✅ ① 使用継続の可否:危険兆候がある場合は使用を継続しない

- ✅ ② 基準照合:メーカー資料・現車表示・点検記録で条件一致を取る

- ✅ ③ 対応区分:点検・記録は自社、交換作業は原則依頼へ切り替える

- ✅ ④ 記録:兆候・位置・写真・発生条件を残し、相談時に渡せる形にする

判断軸(記事の中核)

- ✅ Primary:メーカー・法令の交換基準を満たしているか

- ✅ Secondary:素線切れ・摩耗・変形・さびの有無

- ✅ Secondary:使用頻度と作業環境(粉じん・雨水・屋外保管など)

- ✅ Secondary:自社で安全に対応できる範囲か(責任分界・体制)

- ✅ Secondary:交換後の確認・記録体制が整っているか

小型ユニック運用で誤解されやすい前提条件(できること/できないこと)

結論:自社で対応しやすいのは点検・写真記録・一次判断であり、交換作業は原則として専門業者に切り替えるほうが安全です。

理由:ワイヤーロープ交換は、端末部処理・巻取り状態・調整・交換後の確認まで含めて品質が求められ、失敗すると吊り荷の保持や安全装置の動作に影響する可能性があるためです。小型ユニックでも、作業半径が大きい運用や姿勢が不安定な運用では、同じ荷でも負荷が増えやすい場面があります。

補足:「できる/できない」は会社の整備体制・手順・責任分界で変わります。自社で交換作業を検討する場合でも、交換後の確認・記録まで含めて安全に回せる体制が必要です。

具体:点検時に迷いが出る箇所は、あらかじめチェック項目と記録の型を決めると判断がぶれにくくなります。

自社でできること(基本)

- ✅ メーカー資料・現車表示・点検記録の照合(型式・仕様の条件一致)

- ✅ 目視点検(素線切れ・摩耗・変形・さび・巻き状態の確認)

- ✅ 写真記録(発生位置が分かる撮り方で残す)

- ✅ 使用継続の一次判断(危険兆候がある場合は使用を継続しない)

- ✅ 相談用の情報整理(発生条件・頻度・直近の作業条件をまとめる)

自社でやらないこと(境界)

- ⚠️ 交換作業の自己判断での実施(端末処理・調整・交換後確認まで含む)

- ⚠️ 基準不明のままの使用継続(点検記録がない状態での先送り)

- ⚠️ 危険兆候がある状態での復旧作業(原因不明のままの再稼働)

誤解されやすいポイント(過小評価しやすい)

- ✅ 素線切れが少ないため問題ないと判断してしまう

- ✅ さびは見た目だけで危険度が低いと考えてしまう

- ✅ つぶれは軽微だと決めつけてしまう

- ✅ 屋外保管や雨水・粉じんの影響を見落とし、進行速度を誤る

点検チェックリスト/比較表/失敗例→回避策(実務で迷わない形)

結論:点検は「見る項目」と「見つけたらやること」をセット化し、依頼へ切り替える境界を表で固定すると迷いが減ります。

理由:ワイヤーロープの状態は一度の点検で判断しきれない場合があり、進行速度や発生位置の情報がないと判断が止まりやすいためです。記録の型があると、メーカーや整備業者に相談するときの説明が早くなります。

補足:チェック項目は現場の運用に合わせて増減しますが、少なくとも素線切れ・摩耗・変形・さび・巻き状態・端末部は外しにくい観点です。

具体:次のチェックリストを、日常点検の型として運用します。

日常点検チェックリスト(見る項目)

- ✅ 素線切れ:発生位置、範囲、まとまりの有無

- ✅ 摩耗:表面の減り、偏摩耗の有無

- ✅ つぶれ・変形:扁平、うねり、局所的な変形

- ✅ さび:表面だけに見えるか、進行している兆候があるか

- ✅ キンク・より戻り:折れ癖、ねじれ、違和感のある部位

- ✅ 巻き状態:ドラムの巻乱れ、段巻き、噛み込みの兆候

- ✅ 端末部:固定部の緩み、異常摩耗、保護状態

見つけたらやること(判断の材料を作る)

- ✅ 写真:全体・近接・発生位置が分かる撮り方で残す

- ✅ 位置:ドラム付近、屈曲部、端末部など「どこか」を固定して記録する

- ✅ 条件:冷間/温間、無負荷/負荷、作業半径、姿勢の条件をメモする

- ✅ 頻度:いつから見えるか、増えているかを確認し、次回点検で比較する

- ⚠️ 危険兆候:使用継続が不安な場合は、その場で使用を継続しない判断を優先する

| 判断テーマ | 自社で完結しやすい範囲 | 依頼に切り替えやすい範囲 |

|---|---|---|

| 点検と材料集め | 目視点検、写真記録、発生条件の整理 | 基準照合に必要な情報が揃わない/判断が止まる |

| 使用継続の判断 | 危険兆候がある場合は使用を継続しない判断を優先 | 使用可否の線引きが難しい状態(判断に迷う) |

| 交換作業 | 原則として自社で完結させない方針で管理 | 交換、端末処理、調整、交換後確認まで一式を依頼 |

| 交換後の確認 | 作動確認結果・点検記録の保管 | 確認項目が曖昧/記録運用が回らない |

失敗例→回避策(現場で起きやすい)

- ⚠️ 素線切れを見つけても記録せず継続使用 → ✅ 発生位置・写真・条件を残し、次回点検で比較できる形にする

- ⚠️ さび・つぶれを軽視して作業を続ける → ✅ メーカー基準・安全基準に照合し、迷う状態は使用を継続しない

- ⚠️ 交換後の確認を省略する → ✅ 作動確認の結果を点検記録として残し、再発時に説明できる形にする

- ⚠️ 交換の要否と作業手配を同時に考えて判断が止まる → ✅ 使用可否→基準照合→依頼の順で分けて決める

タダノユニックの不具合が疑われるときに、相談前に症状と注意点を整理して判断を早めたい場合は、タダノユニック 修理(依頼前に確認すべき症状と注意点)で確認観点をそろえると、停止期間の見通しが立てやすくなります。

費用感・外注判断の考え方(条件を整理して見積りを早くする)

結論:費用感は一律に断定せず、見積り前に仕様・停止日数・同時点検項目などの条件を整理すると外注判断が早くなります。

理由:ワイヤーロープの仕様や長さ、端末部の処理、現場対応の可否などで必要工数が変わり、同じ「ワイヤー交換」でも費用と停止期間が変動しやすいためです。

補足:外注はコストだけでなく、安全確保・再発防止・責任分界を明確にできる点がメリットになります。

具体:依頼前に条件を揃えると、手配がスムーズになります。

費用・手配に影響する条件(整理項目)

- ✅ ワイヤー仕様:種類、長さ、端末処理の条件

- ✅ 同時点検:ドラム巻き状態、端末部、関連部品の点検の有無

- ✅ 出張条件:現場交換の可否、引取り整備の可否

- ✅ 停止日数:稼働予定との調整、代替手段の有無

- ✅ 記録:症状・写真・発生条件が揃っているか

代替案の考え方(条件付き)

- ✅ 作業延期の判断:安全側の条件を満たさない場合は稼働計画を見直す

- ✅ 代車・レンタル:停止期間を短くするために外部手段を検討する

- ✅ 外注計画:点検記録を整えたうえで、手配の順番を固定する

安全・法規・資格の注意(確認手順を固定して安全側に)

結論:安全・法規に関わる判断は、メーカー一次資料と現車表示の照合を起点にし、判断に迷う状態は使用を継続しない方針で管理します。

理由:ワイヤーロープの状態は吊り作業の安全に直結し、誤った判断は重大事故につながる可能性があります。さらに、点検や整備の体制・必要な資格は作業内容や会社のルールで変わるため、一般論だけで断定すると運用に合わない場合があります。

補足:「誰が、どこまで」を固定すると、判断がぶれにくくなります。交換作業だけでなく、交換後の確認・記録まで含めて体制を設計する必要があります。

具体:確認手順を次の順番で固定します。

確認手順(順番を固定)

- ✅ メーカー資料:取扱説明書・整備資料・注意表示の点検/交換基準を確認する

- ✅ 現車表示:銘板・注意表示の条件一致を取る

- ✅ 点検記録:過去の点検・交換履歴、兆候の進行を確認する

- ✅ 照会:不明点はメーカーまたは整備業者へ、型式・写真・発生条件を添えて相談する

使用を継続しない判断(安全側の原則)

- ✅ メーカー基準・安全基準で使用不可に該当する可能性がある状態

- ✅ 素線切れ・つぶれ・著しいさびなど、危険兆候が見える状態

- ✅ 判断に必要な情報が揃わず、使用可否の線引きができない状態

FAQ(簡潔回答)

タダノユニックのワイヤーはいつ交換すべき?

交換時期は、メーカー基準・法令/安全基準を起点に、日常点検で劣化兆候を照合して判断します。次に確認すべきポイントは、型式・仕様に紐づく基準へ照合できる情報(取扱説明書・現車表示・点検記録)がそろっているかです。

素線切れや摩耗はどこまで許容される?

許容の線引きは型式・仕様の基準で変わるため、一般化した数字で断定せず、メーカー資料の基準に照合します。次に確認すべきポイントは、素線切れの位置・範囲・増え方を写真付きで記録できているかです。

さび・つぶれは危険?日常点検で何を見る?

さび・つぶれは見え方だけで危険度が判断しづらいため、発生位置・範囲・巻き状態と合わせて基準に照合します。次に確認すべきポイントは、端末部・ドラム付近・屈曲部など異常が出やすい場所を見落としていないかです。

ワイヤー交換は自社で行ってもよい?

交換の要否は自社で判断し、交換作業は原則として専門業者に依頼するのが安全側です。次に確認すべきポイントは、交換後の安全確認・記録・責任分界まで含めて体制が整っているかです。

交換後に確認すべきことは?

交換後は作動確認を行い、点検・交換記録を必ず残します。次に確認すべきポイントは、作動確認の結果を点検記録として保管し、再発時に説明できる運用になっているかです。

まとめ+CTA(次に取る行動を明示)

結論:タダノユニックのワイヤーロープは、メーカー基準・法令/安全基準を最優先に、日常点検で劣化兆候を照合して交換の要否を判断し、交換作業は原則として専門業者へ切り替えます。

理由:吊り作業・荷重保持に直結する部位であり、判断遅れは事故や作業停止に、当てずっぽう対応は再発防止の難しさにつながるためです。

- ✅ メーカー一次資料と現車表示で、基準の条件一致を取る

- ✅ 素線切れ・摩耗・変形・さびを点検材料として記録し、照合に使う

- ✅ 点検・記録は自社で行い、交換作業は原則として依頼に切り替える

- ✅ 交換後は作動確認を行い、点検・交換記録を保管する

🧭 次に取る行動:

点検で見つけた兆候を写真と発生条件つきで記録し、取扱説明書・現車表示でメーカー基準に照合して交換の要否を判断します。判断に迷う場合や危険兆候がある場合は使用を継続せず、記録を添えてメーカーまたは整備業者へ相談します。

コメント