社内で事故やヒヤリハットが出たとき、「運転の注意」を徹底しても再発が止まらず、管理側が次の一手に迷う場面が起きやすいです。

結論はシンプルです。トラック事故は原因を分解し、構造的に対策しなければ減らせません。

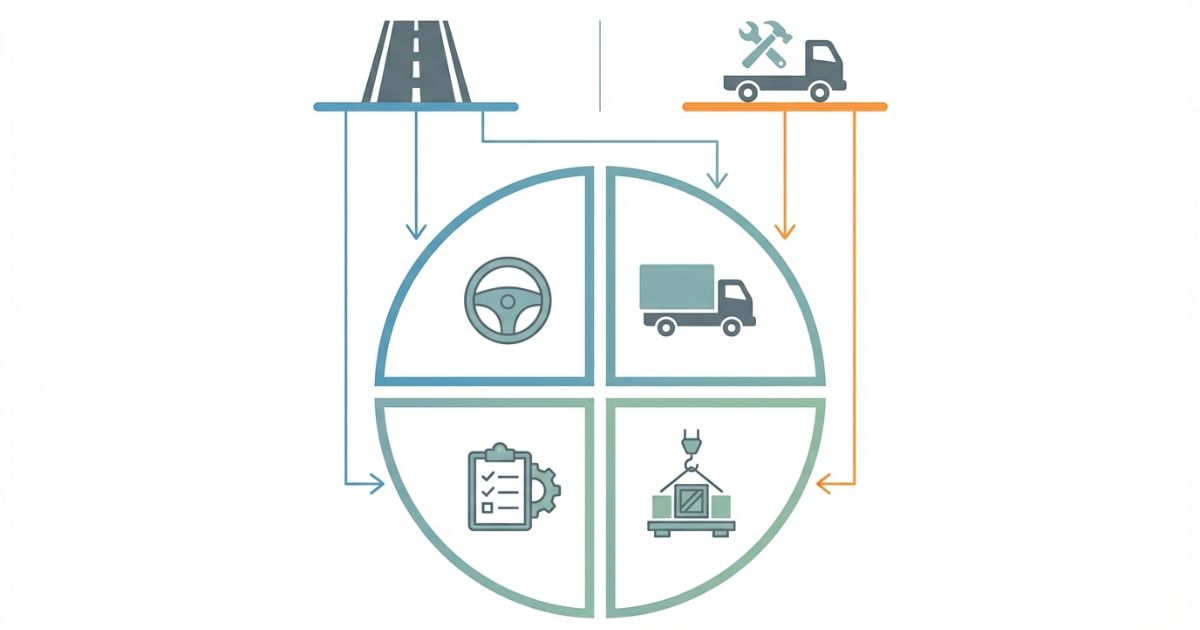

この記事は、運転・車両・作業・管理の4視点で事故原因を整理し、ユニック車・クレーン付きトラック、2t/3tの特性も踏まえて「何を直すべきか」を判断できる形に落とし込みます。

- ✅ 自社の事故原因がどこに当てはまるかを整理できる

- ✅ 走行時事故と作業時事故を切り分けて、優先対策が決められる

- ✅ チェックリストと記録で、注意喚起で終わらない仕組みにできる

事故パターン別の原因と対策を先に整理しておくと、社内のヒヤリハットを分類するときに迷いにくいです。追突が絡むケースを具体で確認したい場合は、【トラックの追突事故】原因と対策を参照すると、車間・制動距離・時間圧の観点で見直し点を洗い出しやすくなります。

ユニック車ガイド編集部(現場安全・運行管理寄り)

- ✅ 運行管理・現場安全の観点で、ヒヤリハット整理、チェックリスト運用、手順の標準化を重視して解説します。

- ⚠️ 法規・資格・作業可否に関わる内容は断定を避け、社内規程・取扱説明書・能力表・整備責任者の確認を前提に記載します。

- 📌 事故時の対応は、社内規程・保険・関係先連絡などの社内手順を優先し、必要に応じて専門家へ確認してください。

トラック事故が「多い」と感じる理由(課題の全体像)

事故は「運転ミス」だけでは説明できない

結論:トラック事故は、運転者の注意不足だけでなく、車両特性・作業環境・管理体制が重なって起きます。

理由:トラックは重量があり制動距離が伸びやすく、死角や内輪差も大きいです。さらに現場作業(積み降ろし・荷扱い・クレーン作業)が加わると、走行とは別のリスクが増えます。

補足:同じ「事故」でも、走行中の接触と、荷台やクレーン作業中の転倒・落下では、原因も対策も違います。

具体:対策を決める前に「人・車・環境・管理のどこが弱いか」を切り分けると、改善が再現性を持ちます。

現場で増えるヒヤリハットの典型パターン

結論:ヒヤリハットは「事故の芽」であり、パターン別に集計すると優先対策が見えます。

理由:ヒヤリハットは偶然の要素が少なく、同じ条件が重なると再発しやすいからです。

補足:現場で多い入口パターンを先に把握すると、教育やルール化が早くなります。

- ✅ 交差点・左折時の巻き込みリスク

- ✅ バック時の接触・死角

- ✅ 車間距離不足・急制動

- ✅ 荷崩れ・荷締め不備

- ✅ 積み降ろし時の転落・挟まれ

- ✅ クレーン作業時の設置不良・吊り荷の不安定

まず切り分けるべき2分類(走行時事故/作業時事故)

結論:走行時事故と作業時事故を分けると、対策が迷子になりません。

理由:走行時は「運転・車両」が中心、作業時は「作業手順・設置・周囲管理」が中心になります。

補足:ユニック車・クレーン付きトラックは、作業時事故の比重が上がりやすい前提で考える必要があります。

具体:同じ「注意」ではなく、走行は運行ルール、作業は作業手順と停止基準を整えると再発防止が進みます。

結論と判断軸(最短の答え→判断ロジック)

この記事の結論(断言ライン)

結論:トラックの事故は運転ミスだけが原因ではなく、車両特性・作業環境・管理体制が重なって発生するため、原因別に整理し、現場と管理の両面から対策を講じなければ防げません。

理由:注意喚起だけでは再現性が低く、条件が重なれば再発するからです。

補足:対策は「注意→ルール→仕組み」の順で強くなります。

具体:以降のセクションは、判断軸に沿って原因分解と防止策を整理します。

判断軸(Decision Axis)

結論:事故対策の品質は「原因を構造として分解できているか」で決まります。

理由:原因が曖昧なまま対策すると、別の条件で再発するからです。

補足:次の副次軸で、現場実装できるかを確認します。

- ✅ 主要軸:事故原因を構造として分解できているか

- ✅ 副次軸:トラック・ユニック車の特性を前提にしているか

- ✅ 副次軸:現場と管理の両面で実行可能か

- ✅ 副次軸:再発防止につながる仕組みになっているか

原因分解のフレーム(4分類)

結論:事故原因は「運転・車両・作業・管理」の4分類で整理すると判断が速くなります。

理由:分類が揃うと、対策が「誰が・何を・いつ」実行するかに落ちます。

補足:複合要因が前提なので、1つに決め打ちしない整理が安全です。

- ✅ 運転:認知・判断・操作

- ✅ 車両:重量・制動距離・死角・整備状態

- ✅ 作業:積み降ろし・荷扱い・クレーン装置の作業手順

- ✅ 管理:運行計画・教育・ルール・記録

トラック事故の原因(原因別に「何が起きるか/なぜ起きるか」)

運転要因(認知・判断・操作)

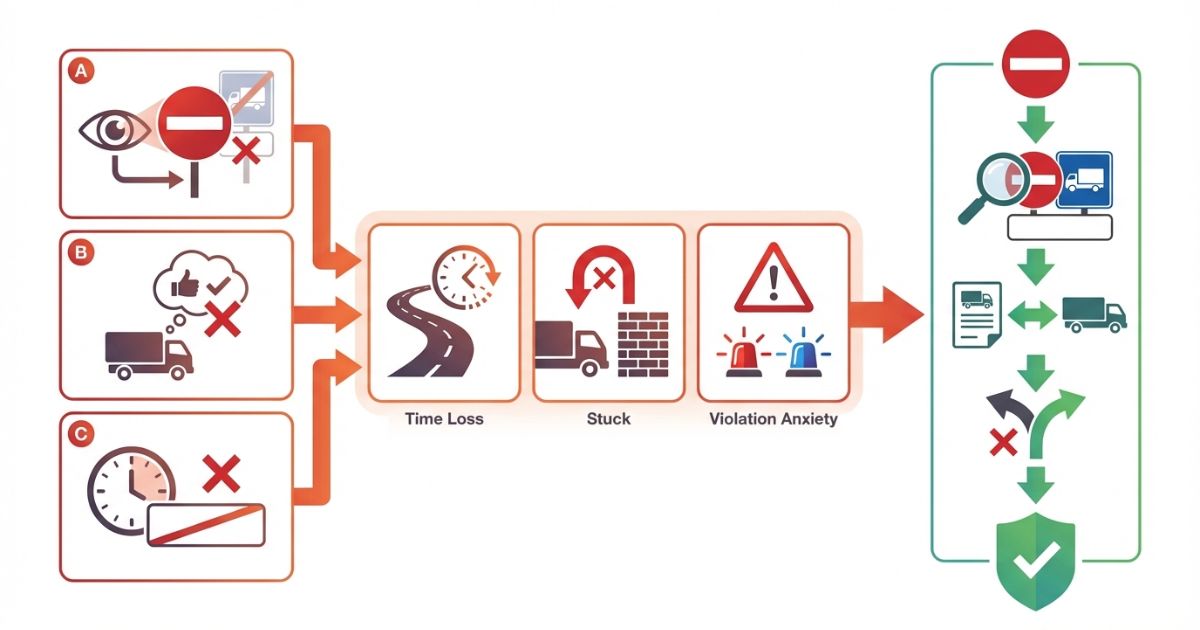

結論:運転要因は「見えていない」「間に合わない」「焦る」が重なると事故になります。

理由:トラックは死角が増え、車体が長く、制動距離が伸びやすいからです。

補足:ミラーやカメラを装備しても、確認手順が曖昧だと見落としは残ります。

- ✅ 左折時:内輪差と巻き込みのリスクが上がる

- ✅ バック時:死角と誘導不足で接触が起きやすい

- ✅ 車間:重量により停止までの距離が伸びやすい

- ✅ 時間圧:焦りが確認省略につながりやすい

車両要因(重量・制動距離・死角・整備)

結論:車両要因は「特性の理解不足」と「整備の抜け」が事故リスクを増幅します。

理由:重量・制動距離・死角の特性は、運転方法や安全確認の前提を変えるからです。

補足:点検の抜けは、トラブルが表面化するまで気づきにくい傾向があります。

- ✅ 車体の大きさ:曲がり角や狭路での接触が起きやすい

- ✅ 視界:死角が多く、確認の順番が重要になる

- ✅ 制動:停止までの距離が伸び、車間管理が重要になる

- ✅ 整備:ブレーキ、タイヤ、灯火類などの点検が安全余裕を左右する

作業要因(積み降ろし・荷扱い・クレーン作業)

結論:作業要因は「手順の省略」と「設置・周囲条件の見落とし」で事故になります。

理由:荷台作業やクレーン装置の作業は、走行とは別の危険源が多いからです。

補足:ユニック車・クレーン付きトラックは、アウトリガーの設置、地盤、作業半径、吊り荷の条件で作業可否が変わります。

- ✅ 荷締め不備:荷崩れ・落下につながりやすい

- ✅ 荷台昇降:転落・挟まれのリスクが上がる

- ✅ 設置:アウトリガー設置場所や地盤状態の確認が重要になる

- ✅ 吊り荷:作業半径と定格荷重、姿勢の条件で安全余裕が変わる

管理要因(運行計画・ルール・教育・記録)

結論:管理要因は、現場の判断を支える仕組みが弱いと事故が続きます。

理由:配車・休憩・教育が属人化すると、同じ条件が繰り返されやすいからです。

補足:ルールがあっても、運用記録がないと改善が続きません。

- ✅ 無理な配車:時間圧が確認省略を招きやすい

- ✅ 手順未整備:積み降ろし・設置確認が省略されやすい

- ✅ 教育の属人化:新人の安全レベルが揃わない

- ✅ 記録不足:原因が見えず、改善が再現されにくい

防止策(原因別の対策を「現場で回る形」に落とす)

対策は3層で組む(現場・管理・仕組み)

結論:事故対策は「現場の行動」「管理の計画」「仕組みの標準化」で組むと再発防止につながります。

理由:現場だけに寄せると属人化し、管理だけに寄せると実行されにくいからです。

補足:注意喚起は入口として有効ですが、単独では再現性が弱いです。

- ✅ 現場:安全確認の順番、誘導、停止基準

- ✅ 管理:配車と休憩計画、点検のルール化

- ✅ 仕組み:チェックリストと記録、標準手順書

現場で使うチェックリスト(必須)

結論:チェックリストは「抜け」を減らし、教育を標準化する最短手段です。

理由:確認項目が固定されると、担当者が変わっても安全水準が揃うからです。

補足:チェックは増やしすぎると形骸化するため、最初は重要項目に絞る運用が安全です。

- ✅ 体調と睡眠の確認、無理な運転の回避

- ✅ タイヤ・灯火類・ブレーキの異常有無の確認

- ✅ 積載状態の偏り、荷崩れリスクの確認

- ✅ 荷締めの不足、緩みの再確認

- ✅ 左折は巻き込みを前提に、速度と目視確認を増やす

- ✅ バックは誘導を基本とし、単独時は停止して再確認する

- ✅ 車間距離は制動距離の伸びを前提に余裕を取る

- ✅ 悪天候は速度と停止余裕を増やし、無理な運行は避ける

- ✅ 設置場所の確保、周囲の障害物と通行動線の確認

- ✅ 地盤状態の確認、必要に応じて安全余裕を確保する

- ✅ 合図者の役割を明確化し、合図方法を統一する

- ✅ 立入管理を徹底し、第三者が近づかない環境を作る

- ✅ 作業半径と定格荷重の条件を外さない運用を徹底する

- ✅ 吊り荷の状態と姿勢を確認し、不安定なら中止する

- ✅ 合図が不明確なときは動かさず確認する

- ⚠️ 迷ったときは停止し、条件確認と責任者確認を優先する

- ✅ 片付けと周囲安全の確認、忘れ物の防止

- ✅ 車両とクレーン装置の異常有無の再確認

- ✅ ヒヤリハットや気づきを記録し、次の改善に回す

比較表(必須:対策の粒度を揃える)

結論:同じ事故でも、対策の粒度を揃えると「何が不足か」が明確になります。

理由:注意喚起・ルール化・仕組み化は強さが違い、再発防止の効果も変わるからです。

補足:表は「現場で回るか」を確認するために使います。

| 事故パターン | 注意喚起(弱) | ルール化(中) | 仕組み化(強) |

|---|---|---|---|

| バック事故 | 後方注意の声かけ | 誘導を基本、単独時は停止して再確認 | 誘導手順書+同乗評価+記録 |

| 左折巻き込み | 左折時注意の掲示 | 速度・目視確認の手順を固定 | 危険交差点の共有+運行ルール化+記録 |

| 荷崩れ・落下 | 荷締め注意の指導 | 荷締め基準と確認者を固定 | チェックリスト+再確認ポイント+記録 |

| 作業時の転倒・落下 | 足元注意の声かけ | 作業前確認と停止基準を明確化 | 標準手順書+立入管理+責任者確認+記録 |

失敗例→回避策(必須)

結論:失敗例を先に共有すると、同じ落とし穴を避けやすくなります。

理由:事故対策は「やったつもり」が起きやすく、運用の抜けが残るからです。

補足:失敗例は個人批判ではなく、仕組み改善の材料にします。

- ⚠️ 失敗例:注意喚起ポスターだけで終わる → 回避策:ルール化+実地確認+記録で運用する

- ⚠️ 失敗例:作業前の設置確認が省略される → 回避策:停止基準と責任者確認を明確化する

- ⚠️ 失敗例:新人教育が属人化する → 回避策:標準手順書+チェックシート+同乗評価で揃える

費用感(購入/外注/設備/教育を「判断」できる形に)

事故対策の費用は「固定費」ではなく「損失回避コスト」

結論:事故対策の費用は、事故による損失を避けるためのコストとして考えると判断がぶれません。

理由:事故は修理費だけでなく、運休・信用・人員対応など、複数の損失が重なりやすいからです。

補足:優先度は「事故頻度」「ヒヤリハット数」「車両構成」「現場条件」で変わります。

具体:対策を導入するときは、最初に低コストで運用が回る仕組みから始めると安全です。

優先順位の付け方(小さく始める設計)

結論:優先順位は「低コストで再現性が出る順」に並べると継続できます。

理由:負担が大きい施策から始めると、形骸化しやすいからです。

補足:装備や環境整備は有効ですが、条件が揃わないと効果が出にくいです。

- ✅ まず:チェックリストと運用記録(低コスト)

- ✅ 次:教育の標準化(手順書・同乗評価)(中コスト)

- ✅ 最後:装備・環境の整備(条件付き)

レンタル/外注/購入の考え方(ユニック車を含む)

結論:レンタル・外注・購入は、作業頻度と管理負荷で判断すると迷いにくいです。

理由:ユニック車・クレーン装置の運用は、作業手順と確認の負荷が一定以上発生するからです。

補足:外注に切り替えるほどではなくても、作業条件が厳しい現場は条件付きで慎重に判断する必要があります。

- 🔍 作業頻度:月に何回発生するか

- 🔍 現場条件:設置場所・地盤・周囲スペースが安定しているか

- 🔍 管理負荷:手順書・教育・記録を維持できるか

安全・法規・資格の注意(YMYL:断定回避+確認手順)

断言しない代わりに「確認フロー」を提示

結論:安全・法規・資格に関する事項は断言を避け、確認フローで安全に判断します。

理由:作業可否や必要条件は、車両仕様・現場条件・社内規程で変わるからです。

補足:確認フローを固定すると、担当者が変わっても判断のぶれが減ります。

- ✅ 1)社内ルール(安全基準・手順・禁止事項)を確認する

- ✅ 2)取扱説明書・能力表(定格荷重・作業半径・姿勢条件)を確認する

- ✅ 3)整備責任者・安全管理者の確認を入れる

- ✅ 4)必要に応じて、有資格者や専門家に確認する

横転が絡む場面は「速度・荷重・路面・設置条件」の複合で起きやすく、現場の停止基準を決めるときに整理が役立ちます。横転が起きやすい場面と回避策を具体で確認したい場合は、【トラックの横転】起きやすい場面と対策を参照すると、走行時と作業時それぞれの注意点を切り分けて見直しやすくなります。

ユニック車・クレーン作業で特に注意する点

結論:ユニック車の作業可否は、現場条件と作業条件で変わる前提で判断します。

理由:設置状態・作業半径・吊り荷の条件が変わると、安全余裕が大きく変化するからです。

補足:定格荷重や作業半径は、姿勢や条件により扱いが変わる場合があるため、能力表や取扱説明書の確認が前提です。

- ✅ 設置:アウトリガーの設置状態と設置場所の確保

- ✅ 地盤:沈み込みや傾きの可能性を確認する

- ✅ 作業半径:作業半径と姿勢条件を外さない

- ✅ 吊り荷:吊り荷の状態が不安定なら中止する

- ⚠️ 迷いが出たら停止し、責任者確認を優先する

事故時の対応は社内規程・保険・関係先連絡を優先

結論:事故時は現場判断の独断を避け、社内規程に沿った対応を優先します。

理由:事故対応は安全確保・連絡・記録がセットであり、漏れが二次被害につながるからです。

補足:法的な判断や責任の断言は避け、必要に応じて専門家へ確認します。

- ✅ 安全確保:二次災害の防止を最優先にする

- ✅ 連絡:社内手順に従い、関係先へ連絡する

- ✅ 記録:状況を整理し、再発防止の材料にする

FAQ

トラック事故が多い一番の原因は?

回答:単一要因ではなく、運転・車両・作業・管理の重なりで起きます。

補足:原因を4分類で整理すると、優先して直すべき点が見えます。

まず何から始めればいい?

回答:走行時/作業時を分けて、チェックリストと記録から始めると再現性が出ます。

補足:運用が回ってから教育や装備の見直しを追加すると形骸化しにくいです。

注意喚起だけではダメ?

回答:再現性が低いため、ルール化・仕組み化が必要です。

補足:「注意→ルール→仕組み」の順で強くすると再発防止につながります。

ユニック車は何が危険?

回答:設置・地盤・作業半径・吊り荷条件でリスクが変わるため、作業前確認が重要です。

補足:取扱説明書や能力表を前提に、停止基準と責任者確認を固定すると安全です。

事故が起きたら誰の責任?

回答:状況で異なるため断言できません。

補足:社内規程と専門家の確認を優先し、再発防止の原因整理に集中すると安全です。

まとめ & CTA(要点→次の行動)

結論:トラック事故は原因を分解し、構造的に対策しなければ減らせません。

要点:原因は運転/車両/作業/管理で分解する、走行時と作業時を切り分ける、注意喚起で終わらず仕組みにします。

- ✅ 事故原因は「運転・車両・作業・管理」の4分類で整理する

- ✅ 走行時事故と作業時事故を分けて、対策を混ぜない

- ✅ チェックリストと記録で、再発防止の仕組みを作る

直近のヒヤリハットを「運転/車両/作業/管理」の4分類に当てはめ、チェックリストを1週間運用して抜け項目を可視化します。

コメント