大型現場では「何トンを呼べば足りるか」「35tは過剰か不足か」「搬入できるか」で迷いやすくなります。トラッククレーンはクレーン装置の性能だけでなく、作業半径、設置条件、運用体制で作業可否が大きく変わるためです。特に35tクラスは“能力が大きいぶん万能”と捉えられがちですが、実務では「届く・置ける・動かせる・回せる・安全体制が揃う」の5条件が噛み合わないと、当日になって作業が止まるリスクが出ます。

結論:35tトラッククレーンは『大型現場で必要な吊り能力が明確な場合』に適していますが、条件を満たさない現場では不向きです。吊り荷の重量だけが明確でも、最遠点の作業半径・設置位置の制約・周囲干渉(上空障害物や旋回制限)・地耐力の不足などがあると、能力があっても“使えない”側に振れます。

本記事は性能の紹介に留まらず、「使える現場/使えない現場」を判断できるように、設置・法規・運用体制の条件整理を軸に解説します。判断のポイントは「35tという数字」そのものではなく、現場条件に対して“定格荷重表の前提条件”を満たせるかどうかです。可能だが注意が必要な例として、同じ重量でも吊り方(スリング角度や吊り治具の有無)で実荷重が増えることがあり、余裕が小さい計画だと成立しにくくなります。

35tの位置づけをより大きいクラスと比較して整理したい場合は、50t・100t以上を含む大型トラッククレーンの使用場面と性能の違いを確認すると、現場規模に対して過不足が出るポイントを判断しやすくなります。上位クラスになるほど「搬入経路・設置スペース・地盤・許可・運用体制」が重くなり、能力以外の制約が先に限界を作る点は35tでも同じです。

- ✅ 35tが必要な現場かどうかを判断できる(吊り荷の最大・通常、最遠点の作業半径、干渉条件まで含めて“成立条件”を整理)

- ✅ 現場条件(設置・搬入・地耐力)でNGが出ないか整理できる(アウトリガー展開、敷板・養生、進入路の高さ/幅/曲がりを含めて先に潰す)

- ✅ 手配方法(レンタル/購入/外注)の当たりを付けられる(条件提示の精度を上げ、見積もりと可否判断をブレさせない)

35tを調べる人がハマる「判断の詰まりどころ」

結論:35tの選定は「能力」だけで決めると失敗しやすく、作業半径・設置条件・運用体制のどれかが欠けると当日作業が成立しません。特に大型現場では、吊り荷の重量が分かっていても「最遠点で何m必要か」「障害物回避で設置位置がズレるか」「敷板を含めた設置面が確保できるか」で成立可否が変わります。

理由:トラッククレーンの定格荷重は条件(作業半径・姿勢・設置)で変動し、現場側の制約が先に限界を作るためです。例えば、荷重表上は余裕があっても、アウトリガー展開が一部制限される、地盤が弱く設置位置を変えざるを得ない、旋回範囲が制限される、といった条件が入ると想定の荷重で吊れなくなることがあります。

補足:大型案件では工程・安全・コストの影響が大きく、手配のやり直しが発生すると損失が膨らみます。やり直しは「クレーンのサイズ変更」だけでなく、搬入計画の再調整、敷板・養生材の追加、作業手順の変更(分割吊り・段取り替え)など連鎖しやすいため、一次判断の段階で“潰すべき詰まりどころ”を先に押さえることが重要です。

よくある状況(悩みが出る場面)

- ✅ 大型案件で「吊り能力が足りるか」「作業半径で届くか」が曖昧(重量は分かるが、最遠点・高さ・干渉回避で半径が伸びる)

- ✅ 35t指定が出たが、設置・搬入・安全の条件で成立するか不安(アウトリガー展開、地盤、進入路、誘導体制の不足が気になる)

失敗しやすい判断ミス(典型パターン)

- ⚠️ “35t=最大吊り”と誤解して選定してしまう(実際は「条件付きの荷重表」で、半径が伸びるほど吊り能力は下がる)

- ⚠️ 設置条件(展開・地耐力)を後回しにして手配が崩れる(敷板・養生が必要なのに準備がなく、当日その場で成立しない)

- ⚠️ 免許・資格・安全体制の確認が遅れ、当日作業できない(運転・操作だけでなく、合図者・玉掛け・立入管理などの役割が決まっていない)

結論と判断軸(最短でYes/Noを出す)

結論:35tトラッククレーンは大型現場で有効ですが、設置条件・法規・運用体制を満たす場合にのみ選択すべきです。逆に言えば、吊り荷が重いから35tという短絡ではなく、現場の制約を先に整理して“35tで成立する前提”が揃うかを確認することで、手配ミスを最短で減らせます。

理由:必要吊り能力と作業半径に対して、設置スペース・地耐力・搬入条件・資格体制が揃わないと、クレーン装置の性能以前に作業可否が否決されます。大型クラスほど「クレーンが入れない」「置けない」「安全に回せない」が起点になりやすく、能力は“最後に効いてくる条件”になることも多いです。

補足:判断を迷わせる要素が多いほど、順番を固定して判定すると手配ミスが減ります。特に初動の段階で、吊り荷(最大・通常)と最遠点半径が“仮でも良いので”確定していないと、見積もり・機種選定・安全計画のすべてがブレます。可能だが注意が必要なケースとして、荷重が軽くても半径が長い作業は成立が難しくなることがあるため、重量だけ先に確定して安心しないことが重要です。

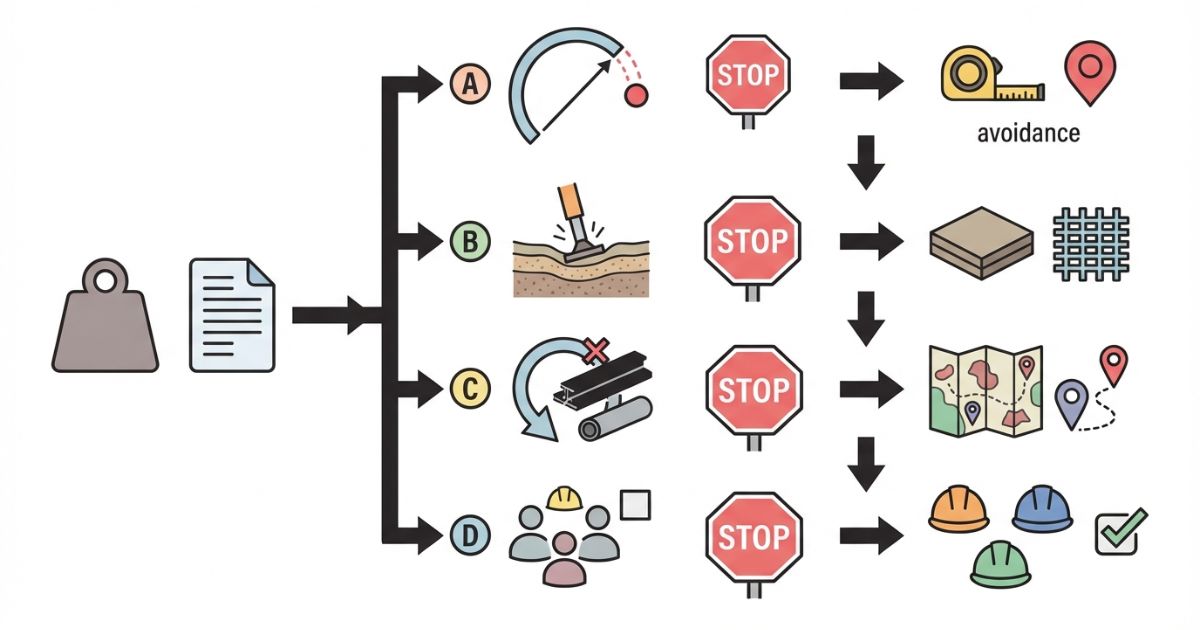

一次判断のフロー(Yes/No分岐の順番)

- 必要吊り能力・作業半径が明確か(最大荷重だけでなく、最遠点・高さ・干渉回避を含めて整理)

- 現場条件(設置スペース・地耐力・展開)が成立するか(敷板・養生、展開制限、旋回スペースを含めて確認)

- 法規・免許・安全体制が揃うか(運転/操作に加えて、合図・玉掛け・立入管理の体制を確定)

- 手配方法(レンタル/購入/外注)を決める(条件提示の精度に合わせて、オペ付き外注など安全側も検討)

判断軸(Decision Axis)

- ✅ Primary:必要吊り能力と現場条件の適合性(荷重表の前提条件を現場で満たせるか)

- 🔍 Secondary:法規・免許・安全管理体制(要件が状況で変わる前提で、確認手順を固定)

- 🔍 Secondary:設置・搬入の可否(進入路・高さ/幅・誘導・時間帯など運用条件も含める)

- 🔍 Secondary:コストと手配方法(見積もりの前提条件を揃え、手戻りコストを最小化)

トラッククレーン35tの「できること/できないこと」(誤解を潰す)

結論:35tは能力の目安であり、実作業の定格荷重は作業半径・姿勢・設置条件で変動します。したがって「35t=いつでも35t吊れる」ではなく、「その機種の荷重表で、現場条件を満たしたときに成立する最大クラス」と理解するのが安全です。

理由:トラッククレーンは同じ吊り荷でも、ブーム角度や作業半径が変わると定格荷重が変わるためです。さらに実務では、吊り具(シャックル・スリング・治具)や荷の重心、風・揺れ対策、旋回経路の確保などが加わり、「荷重表上は吊れる」から「現場で安全に吊れる」までに差が出ます。

補足:「35tなら余裕」という判断は、作業半径・設置・搬入・体制の条件が揃う場合に限って成立します。可能だが注意が必要なパターンとして、吊り荷が軽くても“長半径での据え付け”や“障害物回避で旋回が制限される”場合は、段取り・設置位置・補助資材の設計が先に必要になります。

得意な役割(大型現場での立ち位置)

- ✅ 大型現場で、必要吊り能力が明確で「余裕」を持たせたいケース(工程遅延や手戻りのリスクを下げたいとき)

- ✅ 吊り荷と作業半径の条件が固定でき、設置計画を立てやすいケース(設置位置・旋回範囲・敷板計画を事前に詰められる)

苦手になりやすい条件(できない/成立しないリスク)

- ⚠️ 設置スペースが確保できない(アウトリガー展開が成立しない)(展開制限があると荷重表の前提が崩れやすい)

- ⚠️ 地耐力が弱く、敷板・養生を含めた計画が立てられない(沈下や傾きは能力以前に危険につながる)

- ⚠️ 搬入・走行条件で現場へ到達できない、または進入路が成立しない(高さ制限・幅員・曲がり・時間帯制限などで“入れない”が起きる)

現場での確認項目(チェック観点の先出し)

- ✅ 吊り荷の条件(最大・通常)(重量だけでなく、吊り具・治具・重心・吊り方で増える要素も整理)

- ✅ 作業半径(最遠点)(“どこまで届けば成立か”を先に固定し、設置位置ズレの余裕も考える)

- ✅ 設置位置とアウトリガー展開条件(展開できる幅、旋回範囲、上空障害物の有無まで含める)

- ✅ 地耐力(敷板・養生の要否)(地盤が弱い場合は敷板・養生の段取りと責任分界を先に決める)

- ✅ 運用体制(合図者・玉掛け等の体制を含む)(役割分担、立入管理、連絡手段、合図方法を事前に統一)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:35tの手配は、チェックリストで条件を固定し、比較表で代替候補と並べてから最終決定すると失敗が減ります。現場条件が厳しいほど、「何を決めてから問い合わせるか」を揃えるだけで、見積もりや可否回答の精度が大きく変わります。

理由:能力・設置・搬入・体制のどれかが曖昧だと、見積もり精度が落ち、当日の手戻りが起きやすくなるためです。特に“曖昧なまま35t指定”は、依頼先も安全側に振りにくく、当日に現場条件が判明して作業が止まる原因になります。

補足:現場条件が厳しいほど「条件提示の質」が作業可否と費用に直結します。例えば、進入路の幅や高さ、設置面の状況、敷板の要否、作業時間帯、周辺の立入管理などを事前に整理しておくと、依頼先が“できる/できない”を判断しやすくなり、結果的に安全側の提案(オペ付き外注、別方式、段取り変更)も出やすくなります。

手配前チェックリスト(必須)

- ✅ 必要吊り荷重(最大・通常)(吊り具・治具を含めた“実荷重”で整理)

- ✅ 作業半径(最遠点)(設置位置がズレる可能性も含めて余裕を見る)

- ✅ 設置スペース(アウトリガー展開・導線)(旋回スペース、上空障害物、周囲干渉も確認)

- ✅ 地耐力(敷板・養生の要否)(誰が何を準備するか、責任分界を含めて詰める)

- ✅ 搬入条件(進入路・高さ・幅)(曲がり角、傾斜、時間帯制限、誘導の要否も確認)

- ✅ 運転/操作の免許・資格、合図者等の安全管理体制(要件が状況で変わる前提で、依頼先ルールも確認)

| 比較軸 | 35tトラッククレーン | 代替候補(例:ラフテレーンクレーン等) |

|---|---|---|

| 機動性(搬入/移動) | 搬入条件が成立すれば現場での段取りを組みやすい(ただし進入路や誘導条件で“入れない”が起きる) | 現場条件次第で有利になる場合がある(現場内の移動や不整地適性など別軸で評価) |

| 設置のしやすさ | アウトリガー展開と設置スペースが前提(展開制限があると荷重条件が変わりやすい) | 現場の地面状況や作業条件で比較して選ぶ(設置・走行・旋回の得手不得手を確認) |

| 現場適性(舗装/不整地) | 設置計画と地耐力次第で適合が決まる(敷板・養生の段取りが重要) | 不整地対応など別要件で有利になる場合がある(“走れる/置ける”条件を先に確認) |

| 手配のしやすさ(外注/レンタル) | 条件提示の精度で見積もりと可否が決まる(曖昧だと安全側に倒しづらい) | オペ付き外注など安全側の選択肢になりやすい(体制や手順を含めて委ねられる) |

失敗例→回避策(当日の手戻りを防ぐ)

- ⚠️ 失敗例:能力だけ見て35tを指定→当日、設置条件で作業が崩れる

✅ 回避策:設置スペースと地耐力を先に確認し、敷板・養生を含めて計画する(設置位置の代替案も用意しておく) - ⚠️ 失敗例:作業半径の見落とし→届かず再手配が発生する

✅ 回避策:最遠点の作業半径を先に固定し、条件で可否を判定する(干渉回避で半径が伸びる前提も織り込む) - ⚠️ 失敗例:免許・資格の不足→作業不可になる

✅ 回避策:運転・操作の要件と安全管理体制を発注前に確定する(合図・玉掛け・立入管理の役割まで決める)

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

結論:35tは稼働頻度と運用体制で最適解が変わるため、レンタル/購入/外注を「向く条件」で選ぶと無駄が減ります。大型クラスほど、機械そのものよりも“段取り・安全・保守・人の体制”の比重が上がるため、保有すれば必ず得という単純な話になりにくいのが実情です。

理由:大型クラスほど保有コストや体制整備の負担が大きく、スポット案件では外部手配の方が安全側になりやすいからです。特に、設置条件や工程変動が多い現場では、依頼先の知見を借りて“成立条件の擦り合わせ”をしながら詰める方が、当日の手戻りリスクを下げられます。

補足:判断は一律ではなく「現場リスク」と「社内の運用力」によって変わります。例えば、社内で荷重表の読み合わせ、敷板計画、誘導体制の設計まで回せるかどうかで、同じ案件でも外注が安全側になることがあります。可能だが注意が必要なパターンとして、レンタルでも条件提示が弱いと“当日判断で中止”が起き得るため、手配方法に関わらず情報を揃えることが重要です。

レンタルが向くケース

- ✅ スポット案件で保有コストを避けたい(稼働が連続しない、突発対応が中心など)

- ✅ 手配リスクを下げ、条件提示の支援を受けたい(成立条件の詰めやすさを優先したい)

購入が向くケース

- ✅ 稼働が継続的で、投資回収の見込みが立つ(案件が安定し、稼働率が読める)

- ✅ 運用体制と保守体制を自社で持てる(点検・整備・安全管理を運用できる)

外注(オペ付き)で安全側に寄せる判断

- ✅ 現場条件が厳しく、作業可否のリスクが高い(設置・干渉・工程変動が多い)

- ✅ 社内の安全管理体制が薄く、当日トラブルを避けたい(合図・立入管理・手順統一まで含めて任せたい)

見積もり前に揃える情報(手配の精度を上げる)

- ✅ 吊り条件(吊り荷の重量・形状・吊り方)(治具・吊り具を含めた実荷重と重心情報)

- ✅ 作業半径(最遠点・高さなどの要件)(設置位置の候補と、干渉回避の前提)

- ✅ 設置(アウトリガー展開・設置位置)(敷板・養生の要否、展開制限の有無)

- ✅ 搬入(進入路・高さ・幅・周辺条件)(誘導の要否、時間帯制限、近隣対応の前提)

- ✅ 安全体制(合図者・玉掛け等の体制と役割)(連絡手段、立入管理、合図方法の統一)

安全・法規・資格の注意(YMYL:確認手順を明確化)

結論:安全・法規・資格に関する判断は、現場条件と依頼先の運用ルールを前提に「確認手順」を固定すると安全側に寄せられます。大型クラスほど、運転・操作だけでなく、作業計画・立入管理・周辺調整などが絡み合うため、早い段階で“誰に何を確認するか”を決めるのが重要です。

理由:必要な免許・資格や手順は、車両条件・作業内容・事業者ルールで要件が変わるためです。たとえば公道走行の条件、現場内走行の取り扱い、操作に関する社内ルール、玉掛け・合図の体制などは、現場の規程や依頼先の運用基準で変わり得ます。断定せず、確認先を定めて“抜け”をなくすことが現実的です。

補足:断定ではなく、確認先と確認タイミングを先に決めると「当日作業できない」を減らせます。よくある誤認として「運転できる=作業できる」「クレーンの免許があれば一式OK」といった短絡があり、実務では役割(オペ・合図・玉掛け・立入管理)が揃って初めて成立します。可能だが注意が必要なケースとして、現場が狭い・交通量が多いなどで誘導が必要な場合、体制が薄いと安全上の理由で作業を見送る判断になることがあります。

安全で最優先する前提

- ✅ 作業可否は現場条件・運用規程・依頼先の指示を優先して最終確認する(荷重表の前提・設置条件・安全距離などは依頼先基準に合わせる)

- ✅ 無理に35tで押し切らず、代替案(別クラス/別方式/オペ付き外注)も含めて再設計する(分割吊り・設置位置変更など“手順で解く”選択肢も検討)

免許・資格の確認手順(運転→操作→体制)

- 運転(公道):車両条件に応じて必要免許を確認する(車両総重量や区分は車検証等で確認し、社内規程も合わせる)

- 操作:作業内容・機種・事業者ルールに応じて必要資格を確認する(機種や作業条件で要件が変わる前提で、依頼先に合わせる)

- 体制:合図者・玉掛け等の体制を現場の安全ルールに合わせて決める(役割分担・合図方法・立入管理を事前に統一する)

公道走行・搬入の注意

- ✅ 搬入経路の制約(進入路・幅・高さ)を事前に確認する(曲がり角・傾斜・路肩状況など“通れる/通れない”の境界を潰す)

- ✅ 現場周辺の条件(搬入時間帯・誘導・近隣対応)を現場管理者と事前に調整する(誘導員の配置、立入規制、作業時間の取り決めを明確にする)

安全に寄せた結論(重要条件の再掲)

- ✅ 必要吊り荷重と作業半径が35tクラスで適正である(最遠点・干渉回避を含めた条件で成立する)

- ✅ 設置スペース・地耐力・アウトリガー展開条件を確保できる(敷板・養生・展開制限の有無まで整理)

- ✅ 運転・操作に必要な免許・資格と安全管理体制が整っている(合図・玉掛け・立入管理の役割が確定している)

- ✅ 公道走行・搬入に関する法規制をクリアできる(搬入時間帯・誘導・近隣対応も含めて運用できる)

- 35tから上のクラスを検討する場合は、50tクラスで増える制約条件と性能の変化を先に把握すると、搬入条件や設置条件の見落としを減らせます。

FAQ

35tはどの現場で必要になる?

大型現場で吊り能力と余裕が必要な場合に候補になります。最終判断は吊り荷と作業半径を固定し、設置条件と運用体制が成立するかで決めます。次に確認すべきポイントは、最遠点の作業半径と設置位置(アウトリガー展開)を“仮でも良いので”先に確定することです。

ラフテレーンクレーンとどう使い分ける?

現場条件(設置・不整地・搬入)と手配の現実性で比較して決めます。35tに固執せず、オペ付き外注など安全側の選択肢も含めて検討します。次に確認すべきポイントは、現場内の地面状況(舗装/不整地)と移動要件が“どれくらいあるか”を現場側で整理することです。

35tを手配する前に最低限確認すべきことは?

吊り荷、作業半径、設置スペース、地耐力、搬入条件、免許・資格・安全管理体制の6点を先に固定します。チェックリストに落として条件提示できる形にすると手配ミスが減ります。次に確認すべきポイントは、吊り具・治具を含めた“実荷重”と、設置面(敷板・養生の要否)を依頼先と擦り合わせることです。

購入とレンタルはどちらが得?

稼働頻度と運用体制次第です。スポット案件はレンタルや外注が安全側になりやすく、継続稼働と自社体制が揃う場合は購入も選択肢になります。次に確認すべきポイントは、自社で安全管理(合図・玉掛け・立入管理)と保守を回せるか、運用面の現実性を棚卸しすることです。

当日作業できないトラブルを防ぐには?

作業半径・設置・体制を事前に固定し、依頼先へ条件を提示して適合可否を確認します。能力だけで指定すると手戻りが起きやすくなります。次に確認すべきポイントは、設置位置の候補と搬入経路(高さ/幅/誘導)を現場管理者と事前に確定し、依頼先に同じ前提で伝えることです。

まとめ & CTA

結論:35tは「必要能力」と「現場条件」と「運用体制」で決まります。能力だけで選ぶと、設置・搬入・資格体制で作業が成立しない可能性があります。特に大型現場では、作業半径・設置位置・地耐力・誘導体制が噛み合わないと、荷重表上の能力があっても“安全に実行できない”判断になり得ます。

- ✅ 吊り荷と作業半径を先に固定する(最大だけでなく最遠点・干渉回避を含める)

- ✅ 設置スペース・地耐力・アウトリガー展開条件を確認する(敷板・養生・展開制限を先に潰す)

- ✅ 免許・資格・安全管理体制を発注前に確定する(合図・玉掛け・立入管理の役割まで決める)

🧭 次の行動:チェックリストを埋めたうえで、レンタル会社や外注先に「吊り条件・作業半径・設置/搬入・体制」を提示し、35tが適合するか事前に確認します。その際、曖昧な項目(設置位置の候補や地盤の不確かさ)がある場合は、事前の現地下見や図面ベースの擦り合わせなど、依頼先の確認手順に合わせて安全側に寄せます。

コメント