トラッククレーン(ユニック車を含む)は、段取り優先で確認が省略されやすい作業ほど、重大事故につながる不安が増える。

事故例を原因別に把握し、設置・操作・確認を徹底することで事故リスクは大幅に下げられる。

特に「いつも同じ現場」「いつも同じ荷」「いつも同じ手順」と見えている作業ほど、地盤・周囲・合図の前提が少し変わっただけでリスクが跳ね上がりやすい。

- ✅ 事故の典型パターン(転倒・落下・挟まれ・接触)を原因別に整理できる

- ✅ 判断ミスの起点(地盤・アウトリガー・合図・立入規制)を現場に当てはめて確認できる

- ✅ 作業前チェックリスト/設置可否の比較表/失敗例→回避策をそのままKYに転用できる

事故防止へすぐ落とし込むために、設置前の確認順序や停止判断を手順化して整理しておくと現場のぶれが減る。

ここで重要なのは「確認したつもり」を排除し、誰が見ても同じ順番で同じポイントを確認できる状態へ寄せること。

作業前に何を確認し、どの順番で基本手順を回すべきかを整理したい場合は「トラッククレーンの事故防止対策」が判断材料になる。

著者情報・監修条件(YMYL配慮)

ユニック車・小型トラッククレーンの現場運用と安全管理の観点で、現場責任者が判断に使える情報へ編集する立場として執筆。

法令・安全基準・教育内容に関わる最終判断は、社内の安全管理担当または有資格者による確認を前提とする。

また、作業可否は「車両仕様(定格荷重・作業半径・アウトリガー条件)」「現場条件(地盤・傾斜・上空障害)」「作業体制(合図・誘導・立入規制)」がそろって初めて判断できる。

クイック診断(3択)

- ✅ A:チェック手順が形だけになり、設置・周囲確認が毎回ぶれる

- ✅ B:合図・役割が曖昧で、作業中の停止判断が遅れやすい

- ✅ C:狭い現場・上空障害が多く、接触や立入リスクが心配

Aは「作業前チェックリスト」、Bは「役割固定・合図統一」、Cは「設置可否の比較表」と「立入規制」の章から着手すると判断が早くなる。

いずれも「現場が変わっても再現できる形」にしておくと、忙しい日ほど省略が起きにくい。

迷ったときのチェック(3つ)

- ✅ 地盤・水平・アウトリガー支持が「確認できる状態」か

- ✅ 立入禁止範囲・誘導者・合図が「決まっている状態」か

- ✅ 取扱説明・社内ルールに照らし「中止判断」が共有できているか

補足として、迷いが出る時点で「未確認が残っている」可能性が高い。未確認が一つでも残る場合は、作業を進める前に確認手順へ戻す判断が安全側になる。

トラッククレーン事故が起きる全体像(課題の言語化)

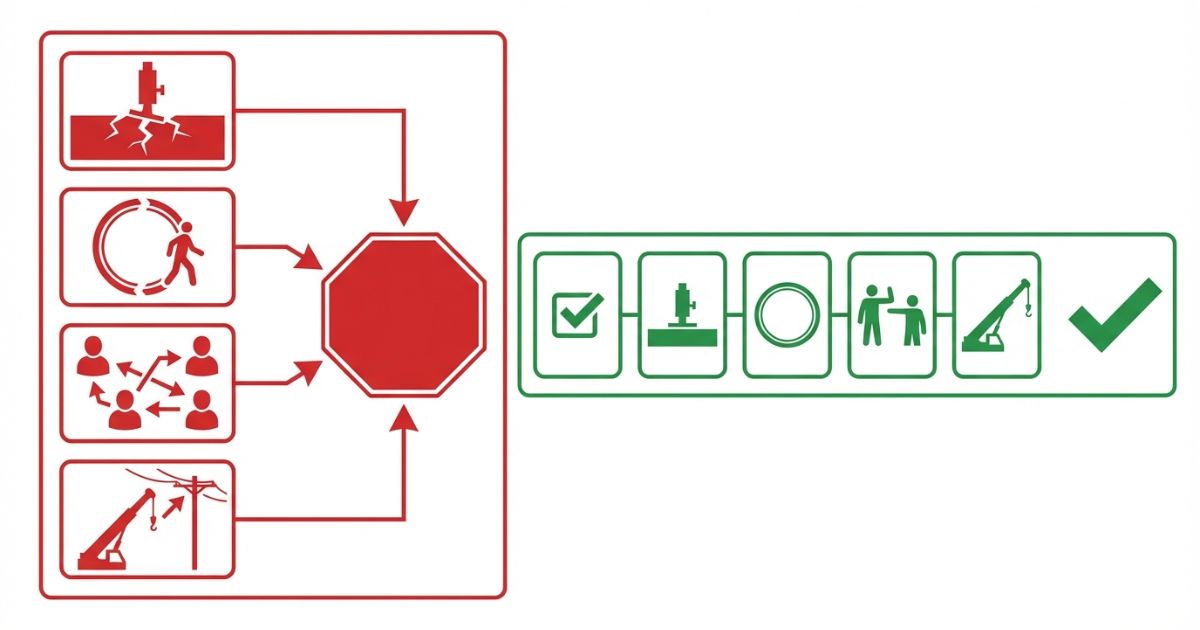

結論として、トラッククレーン事故は特殊な現場だけで起きる現象ではない。設置・周囲・手順の「省略」が連鎖し、典型パターンへ収束しやすい。

省略は「一回だけ」「少しだけ」のつもりでも、地盤・支持・合図・立入規制のいずれかが崩れると、転倒や接触のような重大事故へ一気に近づく。

理由は、トラッククレーン(クレーン装置)と車両が一体で動くため、地盤・アウトリガー・作業半径・定格荷重・周囲環境のどれか一つが崩れるだけで危険が急増するため。

たとえば「荷が軽いから大丈夫」と思っても、作業半径が大きくなる・傾斜がある・アウトリガー支持が甘いなどが重なると、荷重の見かけ以上に転倒方向の力が増えやすい。

| 事故が起きやすい流れ(簡易フロー) | 起点になりやすい判断ミス |

|---|---|

| 作業計画が曖昧 → 設置が不十分 → 作業中の停止判断が遅れる | 地盤・水平・アウトリガー支持の確認不足/合図・役割の未固定 |

| 狭隘・上空障害の見落とし → 旋回・伸縮で接触 | 上空・周辺の事前確認不足/立入禁止範囲の未設定 |

補足として、ユニック車(2t・3t・小型)では「現場が狭く、旋回範囲の余裕が少ない」「短時間で繰り返す荷役が多い」などの事情から、接触・挟まれ系のリスクが表に出やすい。

一方で、車両条件やアウトリガー条件によっては転倒リスクも同じように成立するため、どの事故パターンにも共通する起点(省略の連鎖)を潰すのが実務的になる。

結論と判断軸(Decision Axisで迷いを減らす)

結論として、事故は典型パターンに集中するため、原因を理解して基本対策を徹底すれば未然防止の確度が上がる。

「現場ごとに違うから仕方ない」と整理するより、共通部分(点検・設置・周囲・合図)を固定して、差分だけを追加確認する方が運用に乗りやすい。

判断軸は「事故原因を理解し、現場で再発防止判断ができるか」。次に「自社現場で起こり得るパターンか」「日常点検・手順で回避可能か」「安全管理・教育資料として使えるか」で優先順位を決める。

ここでのポイントは、数値を暗記するより「どの条件が変わると危険が増えるか」を理解し、条件が揃わないときに止められるかどうか。

重要条件(判断に必要な前提)

- ✅ アウトリガー設置・地盤確認・周囲確認を省略しない

- ✅ 作業前点検と操作手順を必ず守る

- ✅ 法令・安全基準を前提に無理な作業を行わない

補足として、上の3つは「できる/できない」を分ける境界にもなる。たとえば、立入規制が成立しない・誘導者が確保できない・支持条件が確認できない場合は、作業自体が「可能でも実施すべきでない」側へ寄りやすい。

よくある事故例(パターン別)と起点になる判断ミス

結論として、事故例は「転倒・横転」「落下・荷の振れ」「挟まれ・巻き込まれ」「接触(架空線・構造物など)」に整理できる。

各パターンは、発生条件と判断ミスの起点を押さえると回避策へ直結する。

ここで注意したいのは、単独のミスで起きるより「小さな省略が重なって限界を超えたとき」に事故が起きやすい点になる。

| 事故パターン | 発生条件(例) | 判断ミスの起点 | 回避の要点 |

|---|---|---|---|

| 転倒・横転 | 地盤が弱い/傾斜/アウトリガー支持不足/設置スペース不足 | 地盤・水平・支持の確認省略/段取り優先 | 設置前確認の順番固定/中止判断を共有 |

| 落下・荷の振れ | 吊り荷が不安定/玉掛け不適切/急操作/合図不統一 | 役割分担が曖昧/合図が統一されない | 合図統一/緩操作の原則/立入規制 |

| 挟まれ・巻き込まれ | 旋回範囲へ立入/死角/誘導不足/近接作業 | 監視担当が不在/立入禁止範囲が未設定 | 誘導者配置/立入禁止範囲の明確化 |

| 接触(架空線・構造物・車両) | 上空障害/狭隘/動線交錯/見通し不良 | 上空・周辺の事前確認不足/停止基準が曖昧 | 上空確認の手順化/停止ルール共有 |

補足として、「可能だが注意が必要」な代表例は、作業半径が大きくなる吊り方(遠くへ差し出す)や、狭い現場で旋回・伸縮を同時に行う操作になる。

このような場面は、荷そのものよりも周囲接触や支持条件の影響が表に出やすいため、合図と停止基準を強める判断が必要になる。

⚠️ 事故例を扱うときの現場目線

- ✅ 事故事例は「原因探し」より「判断ミスの起点」を特定する材料として使う

- ✅ 再発防止は「点検・設置・周囲・合図」の順で省略しない運用に戻す

補足として、事例の読み取りでは「現場で何が省略されたか」を確認し、同じ省略が自社で起きる条件(忙しい日、人数不足、狭い現場)を想定して対策へ落とすとKYに使いやすい。

原因を構造化して再発防止に落とす(人×環境×設備)

結論として、再発防止は「人・環境・設備」を分けて弱点を可視化すると進めやすい。

原因が混ざったままだと対策が抽象化し、「気をつける」で終わりやすい。

理由は、同じ事故パターンでも原因の入口が異なるため。操作ミスに見える事象でも、環境条件や設備状態の影響が重なる場合がある。

たとえば、急操作の背景に「合図が遅れる」「死角で見えない」「路面が傾いていて微調整が必要」などがあると、表面だけを直しても再発しやすい。

| 観点 | 見落としやすい点 | 現場での対策(方向性) |

|---|---|---|

| 人 | 慣れによる省略/焦り/役割・合図の未固定 | 役割固定/合図統一/停止判断の基準を共有 |

| 環境 | 地盤・傾斜/狭隘/上空障害/視界不良 | 設置可否の観点整理/立入禁止範囲/誘導者配置 |

| 設備 | 作業前点検の抜け/装置状態の把握不足 | 点検の順番固定/異常時の中止ルールを明確化 |

補足として、定格荷重・作業半径・アウトリガー張出条件など、クレーン装置の前提条件は車両仕様や取扱説明で変わる。

2t/3tの小型ユニックでも、ブーム姿勢や作業半径、アウトリガーの張出条件が変わると「できる作業/できない作業」の境界が動くため、現場側で安易に固定化しないことが重要になる。

ユニック車特有の事故事例や原因の整理も合わせて確認しておくと、現場で起こり得るリスクの見落としが減る。

ユニック車の運用で起きやすい事故と原因を事故事例から確認したい場合は「ユニック車の事故」が判断補助になる。

比較・実践:現場で使えるチェックリスト/比較表/失敗例→回避策

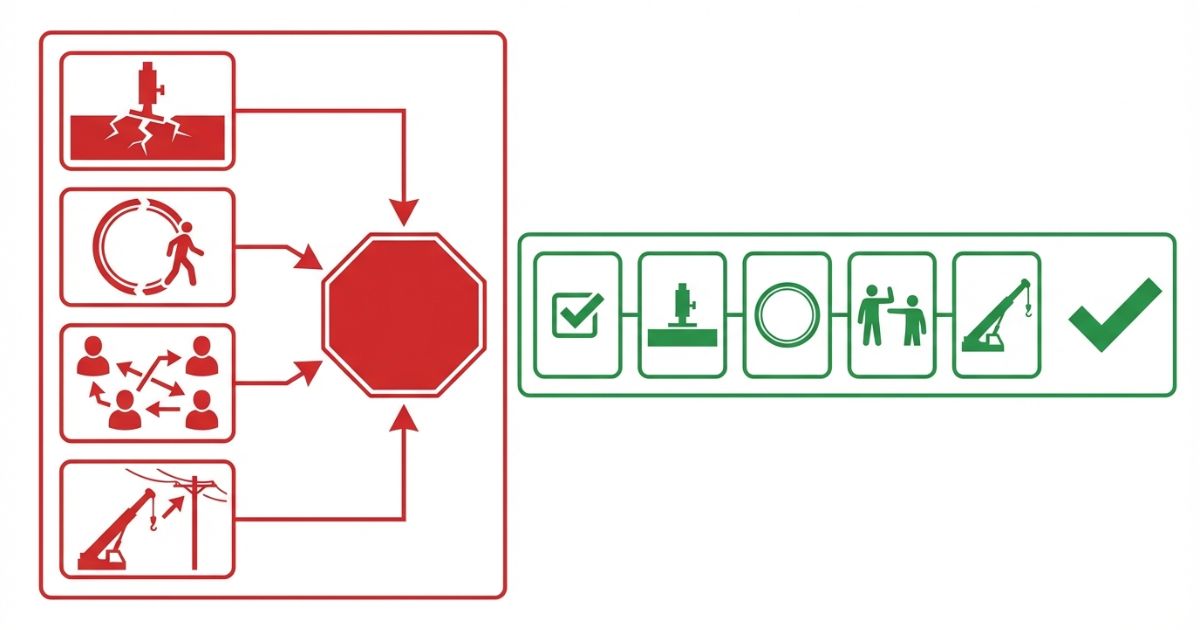

結論として、再発防止は「チェック項目を固定し、毎回同じ順番で実施する運用」が最短。

紙・口頭KYに転用できる形で整備すると、現場でぶれにくい。

ここでのコツは、チェックリストを「毎回やる共通項目」と「現場ごとに追加する項目」に分け、忙しい現場でも共通項目だけは落ちない形にすること。

作業前チェックリスト(KY転用向け)

- ✅ 点検:車両状態/クレーン装置/ワイヤ・フック類/警報・表示の確認

- ✅ 設置:地盤状態/水平/アウトリガー支持/設置スペースの確保

- ✅ 周囲:立入禁止範囲/誘導者配置/上空障害(架空線・梁など)

- ✅ 手順:役割分担(合図・操作・誘導)/停止基準/作業動線の共有

補足として、初心者がやりがちな失敗は「点検はやったが、設置と周囲の確認が薄い」「停止基準が口頭で曖昧なまま開始する」になりやすい。開始前に停止基準だけでも言語化して共有すると、途中で止めやすくなる。

| 設置可否の観点 | OK(判断材料) | 要注意(追加確認) | 中止も含め検討(リスク高) |

|---|---|---|---|

| 地盤・支持 | 支持条件が確認でき、沈下・傾きの兆候がない | 舗装の劣化・段差・埋設物の可能性がある | 沈下が懸念され、支持条件が確認できない |

| スペース・動線 | 旋回・伸縮の余裕があり、動線が分離できる | 狭隘で誘導者が必要、停止ルールが必須 | 誘導・立入規制が成立せず接触リスクが高い |

| 上空障害 | 障害物がなく、上空確認が完了している | 障害が近く、合図・停止判断を強化する | 架空線など危険要因が近接し回避手段がない |

| 失敗例(現場で起きやすい) | 回避策(事前の一手) |

|---|---|

| 確認を後回しにして設置後に不安要素へ気づく | ✅ 設置前に地盤・水平・アウトリガー支持を順番固定で確認し、未確認なら中止判断を共有 |

| 誘導者不在で合図が混乱し、急操作が増える | ✅ 合図担当を固定し、停止合図を最優先にするルールを作業開始前に確認 |

| 立入規制がなく、旋回範囲へ人が入る | ✅ 立入禁止範囲を先に作り、監視担当を配置して作業中も維持 |

補足として、失敗例の多くは「段取り優先で始めてしまう」ことから発生する。開始前に、支持・立入規制・合図の3点だけでも揃っているかを確認するルールにすると、実務で回りやすい。

費用感・レンタル/購入/外注の考え方(条件提示)

結論として、安全対策の費用や時間は「事故の損失」と比較して判断すると、社内説明が通りやすい。

事故の損失は直接費(修理・補償)だけでなく、工期遅延や稼働停止などの間接損失が積み上がりやすい点を踏まえると、点検・教育・段取りの投資は説明しやすくなる。

理由は、事故は人身・物損・工期・信用へ連鎖し、現場単位の最適化が全体損失を増やす場合があるため。

教育・点検・段取り時間は、現場の再現性を上げる投資として扱うと整理しやすい。

また、レンタルや外注を選ぶ場合でも、立入規制や合図の運用など「現場の安全管理」は残ることが多く、任せきりにしない前提が必要になる。

| 選択肢 | 向く条件(判断軸) | 注意点 |

|---|---|---|

| 自社保有(購入) | 使用頻度が高い/教育・点検の体制が整う | ✅ 点検・記録・教育の継続が必要 |

| レンタル | 短期・スポット/保守負担を抑えたい | ✅ 現場手順(合図・立入規制)整備は自社責任になりやすい |

| 外注(クレーン作業委託) | 現場条件が厳しい/高リスク/自社体制が弱い | ⚠️ 責任分界と現場ルール共有が必要 |

具体として、狭隘・上空障害・立入規制が成立しない環境は、外注も含めた手段選択で無理をしない判断が有効になる。

「できるかもしれない」より「成立条件が揃うか」を基準にすると、社内の判断がぶれにくい。

安全・法規・資格の注意(確認手順)

結論として、安全・法規・資格に関わる判断は「条件付き」で整理し、確認手順を固定するのが安全。

免許・資格は「車両の区分」「クレーン装置の条件」「作業の態様(玉掛け・合図など)」で必要要件が変わることがあるため、現場側で単純化しないことが重要になる。

理由は、車両条件(ユニック車の仕様)、クレーン装置の条件(定格荷重・作業半径・アウトリガー張出条件)、現場条件(地盤・上空・立入規制)で可否が変わるため。

断定よりも、確認の順序を明確にする運用が現場で機能する。

法規違反になりやすい誤認としては「資格が不要だと思い込む」「現場の規制(立入・上空)を作業者判断で省略する」「仕様条件を満たさない状態で作業を開始する」などが起点になりやすい。

この記事で言えること/言えないこと

- ✅ 言えること:事故の典型パターンと判断ミスの起点、再発防止の運用手順

- ⚠️ 言えないこと:特定現場での作業可否の断定、個別条件の数値判断

補足として、同じ「トラッククレーン作業」に見えても、現場条件と作業内容で求められる確認が変わる。迷う場合は、社内ルールや取扱説明の範囲で確認し、必要に応じて一般的な相談先で要件を整理する判断が安全側になる。

確認手順(現場責任者向けの実務フロー)

- 取扱説明・注意事項・社内ルールを確認し、クレーン装置の前提条件(定格荷重・作業半径・アウトリガー条件)を把握

- 作業計画を作成し、役割分担(操作・合図・誘導)と立入禁止範囲、停止基準を決定

- 作業前点検と設置確認(地盤・水平・アウトリガー支持・周囲・上空)を順番固定で実施

- 危険兆候や未確認が残る場合は中止判断を共有し、代替手段(外注・段取り変更)を検討

補足として、確認は「一人で抱える」と抜けが出やすい。合図担当と監視担当の視点を入れ、未確認が残る状態で開始しない運用に寄せると再発防止へつながる。

記録(安全管理として残す要素)

- ✅ KY記録:危険ポイントと停止基準、役割分担の記録

- ✅ 点検記録:作業前点検と異常有無の記録

- ✅ ヒヤリハット:兆候と対策の共有(再発防止の材料)

補足として、記録は「何をしたか」より「何が未確認だったか」「どこで止めたか」を残すと、次回の判断基準として機能しやすい。

FAQ

トラッククレーンで多い事故は何か

転倒・横転、落下・荷の振れ、挟まれ・巻き込まれ、接触(架空線・構造物など)が代表的なパターンになる。

次に確認すべきポイントは、自社現場で「立入規制が成立するか」「上空確認の手順が固定されているか」を作業開始前に整理すること。

操作ミスと設備不良はどちらが原因になりやすいか

単純な二択では整理しにくい。手順省略(人)に見える事象でも、地盤・上空など環境条件や点検不足(設備)が重なって事故へつながる場合がある。

次に確認すべきポイントは、事故が起きた場面を「人・環境・設備」に分けて、どこが先に崩れたかを再現できる形で整理すること。

アウトリガー設置で最優先の確認は何か

地盤状態、水平、アウトリガー支持の順で、確認できる状態になっているかを判断材料にする。

次に確認すべきポイントは、支持条件が「見て分かる」状態になっているか(沈下の兆候、当て板、設置面の状態)を作業開始前に共有すること。

狭い現場での注意点は何か

動線の分離、上空障害の事前確認、立入禁止範囲の維持、誘導者配置が判断の中心になる。

次に確認すべきポイントは、死角が出る場所を先に洗い出し、誘導者がどこに立つと監視できるかを決めておくこと。

安全対策は何から始めるとよいか

作業前チェックリストの順番固定と、役割分担(合図・誘導・操作)の固定から着手すると再現性が上がる。

次に確認すべきポイントは、停止基準を「誰の合図で止めるか」「どの状態なら中止するか」まで短い言葉で統一すること。

安全教育に使える形へ整える方法は何か

事故例を「発生条件→判断ミス→回避の要点」に統一し、チェックリストと比較表へ転用すると教育資料として使いやすい。

次に確認すべきポイントは、現場で起きやすい省略(地盤確認、上空確認、立入規制、合図統一)を教育の重点項目として固定すること。

まとめ & CTA

結論として、トラッククレーン事故は典型パターンへ収束しやすく、判断ミスの起点を押さえた運用で未然防止の確度が上がる。

事故を「運が悪かった」で終わらせず、条件と手順のどこで省略が起きたかを見える化すると、現場の改善が回りやすい。

- ✅ 事故例は「転倒・落下・挟まれ・接触」で整理できる

- ✅ 原因は人×環境×設備が重なりやすく、確認の省略が連鎖しやすい

- ✅ 作業前チェックリスト/設置可否の比較表/失敗例→回避策で再発防止が進む

🧭 次に取る行動(CTA)

自社の作業手順に合わせて「作業前チェックリスト」を作成し、次回のKY活動で運用を開始する。

法令・安全基準・教育内容に関わる部分は社内安全担当または有資格者が確認できる手順にする。

コメント