電動トラッククレーンが気になっても、結論を出しづらい理由はシンプルです。電動は“静かで便利”に見えますが、現場で重要なのは「条件が合うか」です。

結論:条件を満たす現場では有効だが、万能ではない。

- ✅ できる作業/不向きな作業の線引きが分かる

- ✅ 従来型トラッククレーンとの実務上の違いを整理できる

- ✅ 導入で詰まりやすい運用条件(電源・充電・管理)の確認順が分かる

- ✅ 自社の現場条件に照らして導入可否を判断できる

法的区分や運用上の注意点を先に整理しておくと判断がブレにくいため、【トラッククレーンの規格】法的区分と実務上の注意点で確認手順の前提を押さえてから条件整理に入ると安全です。

著者:ユニック車ガイド編集部(車両選定・現場運用の実務視点)

電動化を過度に推奨せず、現場条件と運用体制の整理、そして安全確認手順を重視して導入判断を支援する。

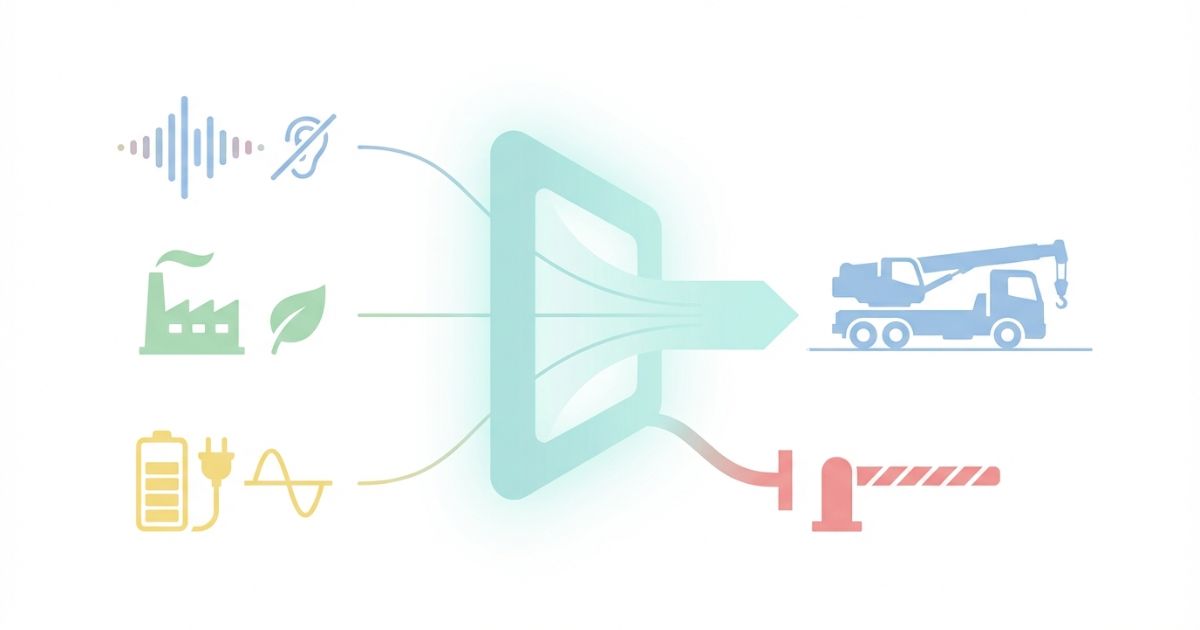

電動トラッククレーンが気になる理由(課題の全体像)

「電動=静かでエコ」だけで選ぶと失敗しやすい

結論:電動を選ぶ判断は「静か・エコ」だけでは成立しない。

理由:電動トラッククレーンは、環境要件に強い一方で、稼働計画や電源・充電の前提が合わないと運用が詰まりやすい。

補足:電動が悪いのではなく、条件が一致したときに効果が出やすい。

- ✅ 騒音・排ガスの要件が厳しい現場ほどメリットが出やすい

- ⚠️ 電源確保・充電計画が曖昧だと現場段取りが崩れやすい

- ✅ 作業内容と稼働時間の相性で向き不向きが分かれる

設備担当者が抱える典型の悩み(更新・規制・現場条件)

結論:電動トラッククレーンが気になる場面は、現場側の制約が増えたときに集中する。

理由:住宅地・屋内・夜間などでは、騒音や排ガスの制限が作業計画に直結する。

補足:同じクレーン装置でも、現場の「許容条件」が違うと最適解が変わる。

- ✅ 近隣配慮(騒音)で作業時間に制限がある

- ✅ 屋内・半屋内で排ガスを避けたい

- ✅ 作業場所が固定され、運用ルールを整備しやすい

この記事の前提(ここまでで判断したいこと)

結論:導入可否の判断は「現場条件×運用体制」の適合で決まる。

理由:電動トラッククレーンは、性能だけでなく電源・充電・管理ルールの整備が運用の成立条件になる。

具体:本記事は、騒音・排ガス要件、作業内容と稼働時間、電源確保、既存の車両・積載条件と作業フローの整合を順番に整理する。

結論:導入価値は“条件一致”で決まる(判断軸)

まず押さえる判断軸(Primary):現場条件と運用体制に適合するか

結論:最初に見るべきは、現場条件と運用体制が揃うかどうか。

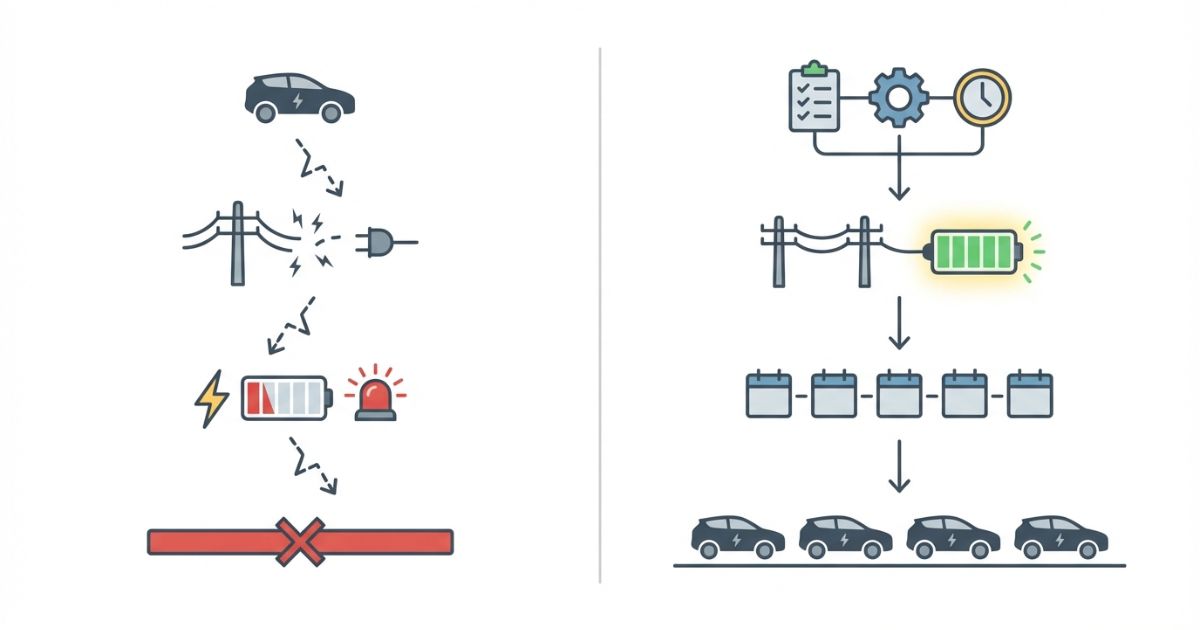

理由:電動トラッククレーンは、電源・充電・運用ルールが揃わないと、作業計画や稼働計画が崩れやすい。

補足:同じ作業でも、現場が変わると必要条件が変わるため、現場単位で整理すると判断が速い。

- ✅ 現場条件:騒音・排ガス要件、設置場所、作業半径、アウトリガー展開余地

- ✅ 運用体制:電源・充電の確保、稼働計画、管理ルール(点検・保管・記録)

Secondary1:環境要件(騒音・排ガス)で必要性が高いか

結論:騒音・排ガスの要件が厳しいほど、電動の導入価値は上がりやすい。

理由:現場の制約が強いほど、作業方法の選択肢が減り、条件を満たす機材の価値が上がる。

具体:住宅地での作業時間制限、屋内・半屋内での排ガス回避、近隣クレームを避けたい現場などは、条件が一致しやすい。

Secondary2:作業内容と稼働時間が合うか

結論:作業内容と稼働時間の相性が合わないと、電動の良さが出にくい。

理由:現場の稼働は「連続稼働・待機・移動」で構成され、電源・充電計画と噛み合わないと段取りが崩れる。

補足:作業半径や吊り荷条件の整理は、稼働計画の前提になる。

- 🔍 作業工程を「連続稼働/待機/移動」に分解して、稼働の偏りを把握する

- 🔍 作業半径と吊り荷条件を先に決め、作業計画のブレを減らす

Secondary3:導入後の管理・運用負荷を許容できるか

結論:管理・運用負荷を見込めない場合は、導入価値が下がりやすい。

理由:電源・充電、点検、保管、運用ルールの整備は、現場の安定稼働に直結する。

具体:担当者が固定されない、現場ごとの運用がバラつく、点検・記録が回らない場合は、試験運用で運用負荷を先に可視化すると安全。

結論の断言ライン(importantConditionsの整理)

結論:次の条件が揃うと、電動トラッククレーンは導入価値が出やすい。

- ✅ 騒音・排ガス対策が必要な作業環境であること

- ✅ 作業内容・稼働時間が電動駆動の性能範囲内であること

- ✅ 充電・電源確保を含めた運用体制を構築できること

- ✅ 既存の車両・積載条件・作業フローと矛盾しないこと

電動トラッククレーンとは(基礎理解と仕組み)

「トラッククレーン」と「ユニック車(クレーン付きトラック)」の用語整理

結論:検索語の「トラッククレーン」は幅が広く、現場では「クレーン付きトラック(ユニック車)」と混同しやすい。

理由:車両カテゴリや用途が違うと、作業半径やアウトリガーの前提、運用方法が変わる。

具体:記事内では「トラック上にクレーン装置を搭載して現場作業を行う車両」を対象にし、用語のズレが起きないように「作業計画・作業半径・設置条件」をセットで整理する。

電動化とは何が“電動”なのか(仕組みの捉え方)

結論:電動化の範囲は機種や仕様で異なるため、「どの機能が電動か」を前提として確認する必要がある。

理由:クレーン装置は油圧・電動補機など複数要素で構成され、現場で必要な機能がどの方式かで運用条件が変わる。

具体:導入検討では「稼働計画」「電源・充電」「点検・保管」の3点と、クレーン装置の仕様をセットで確認すると判断がブレにくい。

電源方式の考え方(バッテリー/外部電源の前提)

結論:電源方式は「現場で電源が取れるか」を基準に考えると判断しやすい。

理由:電源確保の難易度は現場で大きく変わり、段取り・稼働時間・安全管理に影響する。

- ✅ 電源が取りやすい現場:固定拠点、屋内、設備が整った現場

- ⚠️ 電源が取りにくい現場:移動が多い、仮設が中心、電源手当てが不安定

従来型との違い(実務上の違いに限定して整理)

結論:比較は性能の優劣ではなく、現場の制約と運用の成立条件で整理すると失敗しにくい。

理由:数値比較は仕様差・現場差でブレやすく、導入判断として危険になりやすい。

具体:静粛性・排ガス、運用準備、稼働計画、現場適合、管理負荷の観点で比較し、どちらが自社の条件に合うかを判断する。

できること/できないこと(誤解ポイントを潰す)

できること:向いている作業・現場の条件

結論:電動トラッククレーンは、環境要件が厳しい現場で力を発揮しやすい。

理由:騒音・排ガスの制限が作業方法を縛ると、条件を満たす機材の価値が上がる。

補足:向き不向きは「現場条件」と「運用体制」の両方で決まる。

- ✅ 住宅地・近隣配慮で静粛性が強く求められる

- ✅ 屋内・半屋内で排ガス回避が必要になる

- ✅ 作業場所がある程度固定され、充電・電源の段取りが組みやすい

できないこと:不向きになりやすい条件(線引き)

結論:電源確保が不安定、長時間の連続稼働が中心、運用体制が整わない条件は不向きになりやすい。

理由:稼働計画と充電計画が噛み合わないと、作業計画全体が崩れやすい。

- ⚠️ 電源・充電の手当てが現場ごとに変動し、安定しない

- ⚠️ 連続稼働が長く、待機時間が少ない工程が中心になる

- ✅ 点検・保管・運用ルールの整備が追いつかない

作業可否のチェック観点(現場で迷う論点)

結論:作業可否は、設置条件と作業計画の整理でほぼ決まる。

理由:クレーン装置は、アウトリガー展開や設置場所の制約を受け、作業半径と吊り荷条件が計画の前提になる。

- ✅ 設置場所:車両が据え付けできるスペースと導線が確保できる

- ✅ アウトリガー:展開余地と地盤条件の確認ができる

- ✅ 作業半径:吊り荷を置く位置・吊り上げ位置で半径が変わる

- ✅ 吊り荷:重量だけでなく形状・重心・玉掛け方法が計画に影響する

「できる/できない」を現場で確定させる確認手順

結論:現場での可否は、要件→計画→車両条件→運用体制→試験運用の順で詰めると安全。

理由:順番を飛ばすと、電源・充電や設置条件が後から問題になりやすい。

- 現場要件を整理する(騒音・排ガス、作業場所、周辺条件)

- 作業計画を作る(作業半径、吊り荷、設置・アウトリガー)

- 車両条件を照合する(クレーン装置、積載条件、運用前提)

- 運用体制を整える(電源・充電、点検、保管、運用ルール)

- 試験運用で検証する(レンタル等で現場に合わせて確認する)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入判断チェックリスト(結論に直結)

結論:導入判断はチェックリストで条件を潰すと迷いが減る。

理由:電動トラッククレーンは条件が揃うと強いが、抜けがあると運用が詰まりやすい。

- ✅ 環境要件:騒音・排ガスの制約が作業計画に影響している

- ✅ 作業内容:作業半径と吊り荷条件が整理できている

- ✅ 稼働時間:連続稼働・待機・移動の配分が把握できている

- ✅ 電源・充電:現場での電源手当てと充電計画が立つ

- ✅ フロー整合:既存の段取り・積載・保管・点検と矛盾しない

- ✅ 管理体制:運用ルール(点検・保管・記録)を回せる

比較表:電動 vs 従来型(観点比較)

結論:比較は観点で並べると、現場条件に合う選択がしやすい。

理由:仕様や現場差があるため、数値の断定比較は判断ミスにつながりやすい。

| 比較観点 | 電動トラッククレーン | 従来型(一般的な方式) |

|---|---|---|

| 静粛性・排ガス | 環境要件が厳しい現場で利点が出やすい | 現場条件によっては制約になりやすい |

| 運用準備 | 電源・充電計画と運用ルールが重要 | 運用前提は現場により変動する |

| 稼働計画 | 稼働時間の組み方で相性が出る | 工程の組み方で効率が変わる |

| 現場適合 | 固定拠点・屋内など条件一致で強い | 現場の自由度は条件により変わる |

| 管理負荷 | 充電・保管・点検・記録の整備が前提 | 点検・保守は必要で、方式で負荷が変動する |

失敗例→回避策(最低3パターン)

結論:失敗の多くは、電源・稼働計画・既存フローの見落としで起きる。

理由:現場で詰まるポイントは、クレーン装置の性能より段取りと運用の整合に集中しやすい。

| 失敗例 | 起きやすい問題 | 回避策 |

|---|---|---|

| 電源確保を後回し | 当日の段取りが崩れ、稼働計画が乱れる | 現場別に電源手当てを事前確認し、運用ルールに落とす |

| 稼働時間を見誤る | 連続稼働が続き、想定外の停止が発生する | 作業工程を「連続稼働/待機/移動」に分解し、計画を組み直す |

| 既存フローと噛み合わない | 積載・段取り・保管・点検が回らず運用が破綻する | 積載条件、作業フロー、保管・点検の運用を見直して整合を取る |

実務の進め方(導入前→導入後)

結論:導入前は試験運用で条件を潰し、導入後は運用記録で改善を回すと安定する。

理由:電動トラッククレーンの成否は、現場条件と運用体制の微調整で決まりやすい。

- ✅ 導入前:要件定義→試験運用→運用ルール化(電源・充電、点検、保管)

- ✅ 導入後:点検・運用記録→現場フィードバック→稼働計画の見直し

費用感と選択肢(レンタル/購入/外注の考え方)

費用は“車両代”だけで決まらない(運用コストの捉え方)

結論:費用は車両そのものだけでなく、運用の成立条件で変わる。

理由:電源・充電設備、運用管理、段取り変更が発生すると、実務コストに影響する。

具体:現場が固定されず電源手当てが毎回必要になる場合は、費用より先に運用の成立条件を確認するほうが安全。

レンタルが向くケース(試験運用・繁忙期・スポット現場)

結論:導入可否の検証はレンタルの相性が良い。

理由:現場条件の適合は机上で読み切れない部分が残りやすい。

- ✅ まずは条件が合いそうな現場で試験運用して、電源・稼働計画・作業可否を確認する

- ✅ 失敗例(電源確保・稼働時間・フロー不整合)を現場で潰してから次の判断に進む

購入が向くケース(要件固定・稼働が安定・管理体制あり)

結論:現場要件が固定され、稼働が安定し、管理体制が整う場合は購入が検討しやすい。

理由:運用の成立条件が満たされるほど、導入メリットが継続しやすい。

具体:騒音・排ガス要件が明確で、電源・充電計画が運用ルールに組み込める場合は、試験運用の結果をもとに購入判断へ進める。

外注(クレーン手配)が合理的なケース

結論:稼働が不定期、現場条件が厳しい、運用体制が整わない場合は外注が合理的になりやすい。

理由:自社保有は管理負荷が固定で発生し、条件が合わないと損になりやすい。

具体:吊り荷条件や設置条件が現場ごとに大きく変わる場合は、外注で現場最適の機材を手配するほうが安定しやすい。

安全・法規・資格の注意(確認手順)

最重要:安全と法規は“必ず確認してから運用”する

結論:安全・法規・資格に関わる事項は、条件で変わるため事前確認が必須。

理由:作業内容、機種、事業者の安全ルールによって必要要件が変わり、断定すると誤りになりやすい。

具体:社内規程、メーカー資料、所轄の基準で確認し、現場の作業計画と照合して運用する。

作業計画で確認すべきポイント(吊り荷・作業半径・設置)

結論:作業計画の確認項目を先に揃えると、安全条件の抜けが減る。

理由:作業半径、吊り荷条件、アウトリガー、設置場所は作業可否と安全性の前提になる。

- ✅ 吊り荷条件:重量、形状、重心、玉掛け方法を整理する

- ✅ 作業半径:吊り上げ位置と設置位置の関係を確認する

- ✅ 設置条件:地盤、傾斜、スペース、導線を確認する

- ✅ アウトリガー:展開余地と設置の安全条件を確認する

資格・教育・ルールの扱い(確認のしかた)

結論:資格・教育・運用ルールは、作業内容と機種で要件が変わるため、確認手順を固定すると安全。

理由:一律の断定は現場差に対応できず、違反や事故リスクにつながりやすい。

- ✅ 社内規程:安全管理のルール、教育・訓練の要件を確認する

- ✅ メーカー資料:対象機種の運用条件、点検・整備の前提を確認する

- ✅ 所轄の基準:現場で適用されるルールを確認し、作業計画と照合する

点検・整備の基本(安全寄りに一般化)

結論:始業前点検と定期点検を実施する前提で運用を組む必要がある。

理由:クレーン装置と車両は安全装置・油圧系・電装系など複数の点検要素があり、抜けが事故につながりやすい。

具体:点検項目や頻度は機種や事業者ルールで変わるため、メーカー資料と社内規程に合わせて運用ルール化する。

導入費用の見通しも判断材料になるため、保有を検討する場合は【トラッククレーンの新車価格】導入費用の目安と耐用年数の考え方で費用の考え方と耐用年数の前提を整理してから、運用条件と合わせて判断すると失敗が減ります。

FAQ(よくある質問)

Q. 電動ならどの現場でも使えますか?

A. どの現場でも使えるとは言い切れない。電動トラッククレーンは現場条件(騒音・排ガス要件、設置条件)と運用体制(電源・充電、管理ルール)が一致したときに効果が出やすい。

Q. 従来型と比べて何が一番違いますか?

A. 最大の違いは環境要件への適合と、電源・充電を含む運用前提になる。性能の優劣ではなく、現場条件と稼働計画が噛み合うかで判断すると失敗しにくい。

Q. 充電や電源がない現場でも運用できますか?

A. 電源方式や運用条件で変わるため、事前確認が必要になる。電源確保が不安定な現場は不向きになりやすく、試験運用で成立条件を検証すると安全。

Q. 導入前に最低限確認すべきことは?

A. 騒音・排ガス要件、作業半径と吊り荷条件、電源・充電計画、既存フローとの整合の4点が最低限の確認ポイントになる。条件が揃うほど導入判断がしやすい。

Q. レンタルで試す場合、どこを見れば失敗しませんか?

A. 電源手当て、稼働時間の分解(連続稼働・待機・移動)、設置条件(アウトリガー・作業半径)の3点を現場で確認すると失敗が減る。試験運用は「運用が回るか」を見る場面になる。

Q. 安全面で注意すべきポイントは?

A. 作業計画(吊り荷・作業半径・設置)と、社内規程・メーカー資料・所轄基準の確認が重要になる。資格や要件は条件で変わるため、断定せず確認手順を固定して運用する。

まとめ & CTA(要点→次の行動)

結論:条件を満たす現場では有効だが、万能ではない。

- ✅ 判断軸は「現場条件×運用体制」に固定する

- ✅ 環境要件(騒音・排ガス)と作業内容・稼働時間の相性を整理する

- ✅ 電源・充電と管理ルールが成立条件になる

- ✅ 既存の車両・積載条件・作業フローと矛盾がないか確認する

🧭 次の行動:まずは自社の現場要件をチェックリストで整理し、条件が合いそうな現場からレンタル等で試験運用して導入可否を判断する。

著者情報:ユニック車ガイド編集部(車両選定・現場運用の実務視点)

電動化を過度に推奨せず、条件整理と安全確認手順を重視して導入判断を支援する。数値の断定比較は避け、現場条件に合わせた確認手順で判断できる形に整える。

コメント