架設作業は「段取りが9割」と言われやすい領域で、手順や前提条件が曖昧なままだと、当日の作業停止・手戻り・不適合につながりやすい。

結論:トラッククレーンの架設作業は、基本手順と条件を理解すれば安全に行える。

この記事の独自価値:工程の流れに沿って、各工程で判断すべき条件を明示し、現場計画段階で可否判断まで落とし込む。

- ✅ 何が「架設作業」に当たるのか(据付との違いを含む)

- ✅ トラッククレーンで「できる/できない」の線引き

- ✅ 現場条件(能力・スペース・地盤・安全体制)を満たすかの確認手順

- ✅ ユニック車など代替手段との役割分担の考え方

分解・組立が絡む現場では、作業の前提条件や体制が一段増えるため、手配前に必要条件を整理しておくと判断ミスを減らしやすい。【トラッククレーンの分解・組立】必要条件と判断基準

著者情報・編集方針

著者:ユニック車ガイド編集部(現場・手配視点)

スタンス:安全・法規を前提に、断定しすぎず条件と確認手順で判断できる実務解説を行う。

監修の扱い:安全・法規・資格に関わる内容は、結論の断定ではなく「確認手順」を中心に整理する。現場条件や作業内容により要件が変わるため、最終判断は社内規程・関係法令・手配先の運用ルールで確認する。

架設作業で“何が不安になりやすいか”(課題の全体像)

架設作業が難しく感じる理由(段取り・条件・責任が分散する)

結論:架設作業は「やること」よりも「成立条件」を先に固めないと、当日に止まりやすい。

理由:トラッククレーンの架設作業は、吊り荷重量・作業半径・アウトリガー設置・地耐力・安全管理体制など、複数の条件が同時に満たされて初めて成立する。

補足:段取り不足は、作業自体の難易度よりも「前提条件の見落とし」で発生しやすい。

- ✅ どこまでが架設作業か曖昧になりやすい

- ✅ 「できる前提」で進めると当日止まる(能力/設置/安全条件)

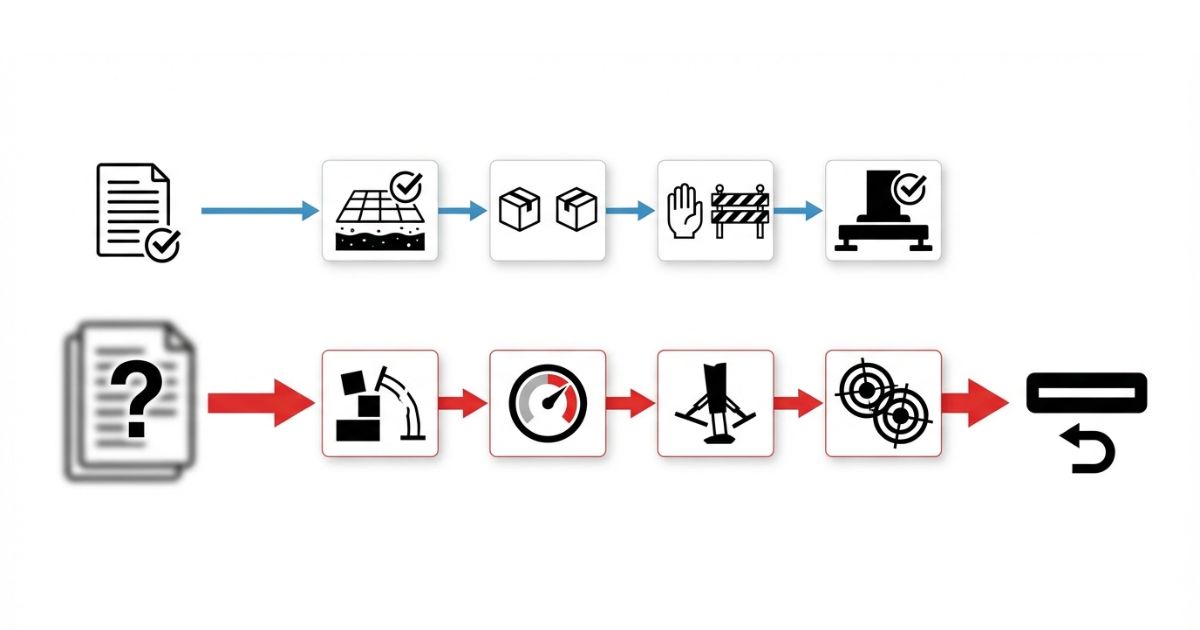

据付作業との混同が起きるポイント

結論:架設と据付を混同すると、求める精度・体制がずれて判断ミスが起きやすい。

理由:架設作業は「吊り上げて所定位置に置く工程」が中心になりやすい一方、据付作業は「精度を出して固定する工程」が中心になりやすい。

補足:架設と据付は現場で連続しやすいが、必要になる確認項目が変わるため、目的を先に分けて整理する。

この記事の前提(安全・法規は条件と確認手順で提示)

結論:安全・法規・資格に関わる内容は、断定ではなく「確認手順」で整理する。

理由:作業内容・現場条件・運用体制により、必要な要件が変わるため。

具体:最終判断は、社内規程・関係法令・手配先(レンタル会社・専門業者)の運用ルールで確認する。

結論と判断軸(最短で迷いを減らす)

まず結論(要約)

結論:トラッククレーンの架設作業は、作業手順と安全条件を守れば有効だが、能力・現場条件を無視すると事故や不適合につながるため、事前判断が不可欠である。

理由:架設作業の可否は、作業内容とトラッククレーン能力の適合性を中心に、設置条件と体制条件が揃うかで決まる。

判断軸はこれだけ(Decision Axis)

結論:主軸は「作業内容とトラッククレーン能力の適合性」、副軸は「安全確保・現場条件・役割分担」で固める。

理由:能力が足りない状態での計画は成立しない一方、能力が足りてもアウトリガー設置や地耐力、安全管理体制が不足すると安全に成立しない。

- 🔍 主軸:作業内容とトラッククレーン能力の適合性

- 🔍 副軸:安全確保のしやすさ

- 🔍 副軸:現場条件(スペース・地盤)

- 🔍 副軸:他機種との役割分担(ユニック車など)

重要条件を“確認項目”に言い換える

結論:4つの重要条件を、現場担当者がチェックできる形に変換して確認する。

理由:条件が文章化されると、社内確認と手配先相談が速くなる。

- ✅ 吊り荷重量と作業半径が、クレーンの定格荷重(能力)内に収まる

- ✅ アウトリガー設置と地耐力の確保ができる

- ✅ 架設対象が一時的設置中心で、高精度据付が主目的ではない

- ✅ 資格・法令・安全管理体制を満たしている

トラッククレーンで“できること/できないこと”(誤解の火種を潰す)

架設作業として想定しやすい代表パターン(一般化)

結論:トラッククレーンは、能力・設置条件が合う範囲で「吊り上げて所定位置に置く」架設作業に対応しやすい。

理由:トラッククレーンはクレーン装置としての操作性があり、現場での架設工程を組み立てやすい。

具体:架設対象や現場条件の詳細は多様なため、最初に「吊り荷重量×作業半径」と「アウトリガー設置条件」を固定して判断する。

トラッククレーンが苦手になりやすい状況(条件付きで提示)

結論:能力・設置・周囲条件が厳しいほど、トラッククレーン単体での架設は難しくなりやすい。

理由:作業半径の増加や吊り荷重量の増加は要求能力を押し上げ、設置スペース不足はアウトリガーの前提を崩す。

- ⚠️ 作業半径が大きい(要求能力が上がる)

- ⚠️ 吊り荷重量が重い(定格荷重に対して余裕がない)

- ✅ アウトリガー設置スペースが確保できない

- ✅ 地耐力が不安定で支持が取りにくい

- ✅ 周囲干渉・立入管理が難しく安全確保がしにくい

ユニック車との混同ポイント(役割の違い)

結論:トラッククレーンとユニック車は同じ「クレーン付き」でも、主目的が異なるため、架設作業の適性は条件と役割分担で判断する。

理由:用途の主目的が「架設作業の主役」か「積載+補助吊り」かで、現場で求める運用が変わる。

具体:ユニック車で対応する場合は、作業半径・定格荷重・設置条件を同じ基準で確認し、目的が架設中心かを先に分ける。

基本的な流れ(工程)と注意点(本文の中核)

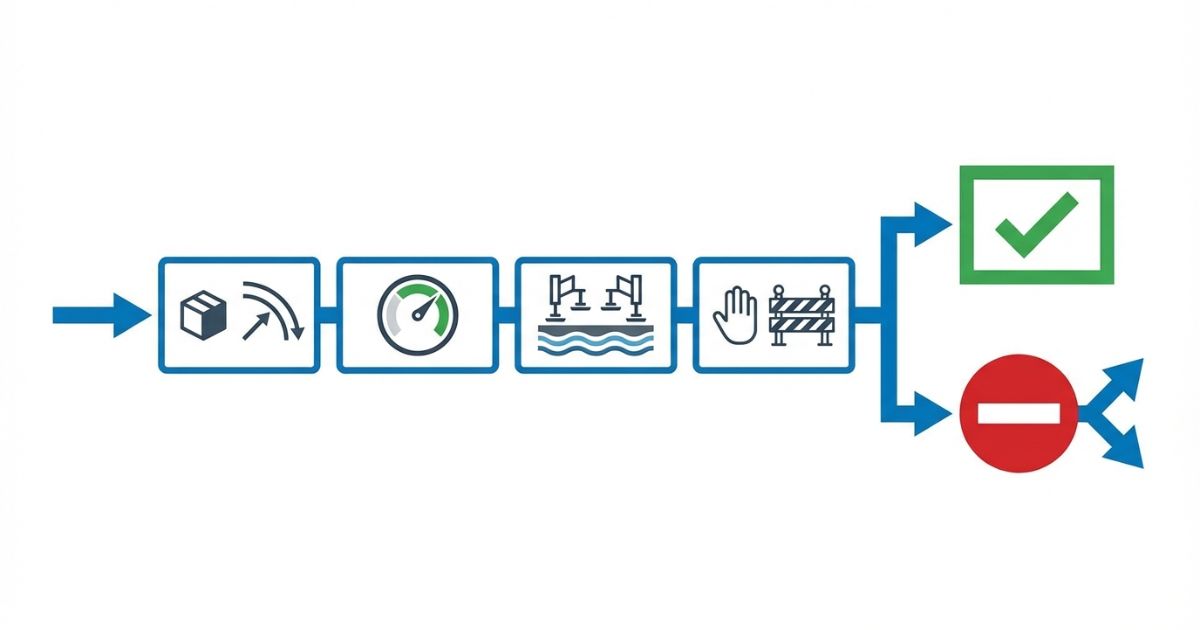

全体フロー(最初に一覧で提示)

結論:工程を先に一覧化し、各工程で「何を確認するか」をセットで持つと判断ミスが減る。

理由:工程が頭の中でつながると、確認漏れが減り、手配先との相談が具体化する。

- 事前確認(計画段階)

- 現地確認(当日の前に実施)

- 設置準備(アウトリガー・水平・周囲確保)

- 吊り作業(合図・連携・周囲確認を含む)

- 架設(置く/仮固定の範囲)

- 片付け・記録(次の事故を防ぐ)

工程1:事前確認(計画段階)

結論:事前確認は「吊り荷重量×作業半径」と「アウトリガー設置条件」を最初に固定する。

理由:能力と設置条件が決まらないと、手配する車両・体制・導線の検討が成立しない。

- ✅ 吊り荷重量(吊り具を含む想定)

- ✅ 作業半径(設置位置から吊り位置までの距離)

- ✅ 定格荷重(能力)内に収まるかの確認

- ✅ アウトリガー設置スペースと支持条件

- ✅ 安全管理体制(立入管理・合図・周囲確認の運用)

工程2:現地確認(当日の前にやる)

結論:現地確認は、当日の中断を防ぐために「設置できるか」を現場で確定する。

理由:現場のスペース・地盤・動線は、図面の想定と差が出やすい。

- ✅ アウトリガー設置スペース(張り出しの余裕)

- ✅ 地耐力(支持が確保できる前提の確認)

- ✅ 進入経路・車両の据え付け位置・旋回の干渉

- ✅ 立入管理が必要な範囲(第三者動線の有無)

📌 接続:現地で設置が難しい場合は、架設計画の見直しや代替(役割分担)を検討する。

工程3:設置準備(アウトリガー・水平・周囲確保)

結論:設置準備は「支持条件」と「周囲の安全確保」を先に整える工程になる。

理由:支持が不安定だと、定格荷重(能力)内でも安全に作業できない。

- ✅ アウトリガーの設置前提が満たされるか

- ✅ 周囲干渉の有無(障害物・架空物・動線)

- ✅ 立入管理が成立するか(作業範囲の確保)

工程4:吊り・旋回・移動(架設の実作業)

結論:吊り工程は「合図・連携・周囲確認」が安定して回る体制が必要になる。

理由:架設作業は複数人で進む場面が多く、意思疎通が崩れると危険が増える。

- ✅ 合図の統一(誰が指示するかを固定)

- ✅ 周囲確認(立入管理の継続)

- ✅ 作業半径の変化に合わせた注意(要求能力が変化しやすい)

工程5:架設(置く/仮固定の範囲)

結論:架設は「所定位置に置く」までを中心に考え、精度据付が主目的の場合は別判断に切り替える。

理由:据付は精度・固定・確認工程が増え、必要体制や手順が変わりやすい。

具体:架設対象が一時的設置中心か、高精度据付中心かを事前確認で分けておく。

工程6:片付け・記録(次の事故を防ぐ)

結論:片付けと記録は、次回の判断コストを下げ、同じ失敗を防ぐ工程になる。

理由:成功・失敗の条件が残ると、次回の手配判断が速くなる。

- ✅ 吊り荷重量・作業半径・設置条件(スペース・地盤)のメモ

- ✅ 立入管理の範囲と運用上の課題

- ✅ 手配先との調整事項(追加で必要になった情報)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

5分でできる事前チェックリスト(Yes/No)

結論:Yes/Noで確認できる形にすると、可否判断と事前相談が一気に進む。

理由:チェック項目が揃うと、トラッククレーン手配の前提が明確になる。

- ✅ 吊り荷重量と作業半径が整理できている(数値で説明できる)

- ✅ 定格荷重(能力)内である前提が取れている

- ✅ アウトリガー設置スペースが確保できる

- ✅ 地耐力の不安がない前提で計画できる

- ✅ 立入管理・合図など安全管理体制が取れる

- ✅ 架設が主目的で、高精度据付が主目的ではない

| 比較観点 | トラッククレーン | ユニック車 |

|---|---|---|

| 想定作業 | 架設作業の主役になりやすい(条件が合う範囲) | 積載と補助吊りが主役になりやすい(条件次第で架設も検討) |

| 必要な精度 | 置く工程中心の整理がしやすい(据付は別判断) | 作業目的が積載寄りの場合が多く、精度据付が主目的なら別検討が必要 |

| 現場スペース | アウトリガー前提で検討(スペース確保が重要) | 車両形状・作業姿勢により条件が変わるため事前確認が重要 |

| 安全確保のしやすさ | 体制を組みやすいが、立入管理・合図の設計が必須 | 積載作業と併走しやすいため、役割分担と動線の整理が重要 |

| 役割 | 架設の可否判断を能力・設置・体制で固めて使う | 積載+補助吊りの延長で対応するかを条件で判断する |

失敗例→回避策(3セット)

失敗例:吊り荷重量や作業半径が曖昧なまま手配し、当日に能力不足が判明する。

回避策:最初に「吊り荷重量×作業半径」を文章化し、定格荷重(能力)内である前提を固めてから相談する。

失敗例:現場でアウトリガー設置スペースが足りず、設置できない。

回避策:現地確認で「据え付け位置」と「アウトリガー設置前提」を確定し、必要なら計画段階で代替案も用意する。

失敗例:架設と据付の目的が混ざり、精度据付が必要な工程まで想定せずに進める。

回避策:目的を「架設中心(置く)」と「据付中心(精度・固定)」で分け、据付が主目的なら別判断に切り替える。

費用感(レンタル/購入/外注の考え方)

費用が変動する要因(条件提示)

結論:費用は一律で言い切らず、変動要因を条件として整理すると判断しやすい。

理由:架設作業は現場条件と体制条件で必要工数が変わりやすい。

- ✅ 作業内容(吊り荷重量・作業半径・工程数)

- ✅ 作業時間(段取り・立入管理の難易度)

- ✅ 現場条件(設置スペース・地盤・導線)

- ✅ 必要体制(合図・安全管理・周囲対応)

レンタルで検討すべき条件(判断軸に接続)

結論:レンタルは「まず1回安全に回す」ために、条件整理と事前相談の相性が良い。

理由:作業条件を文章化できると、手配先が必要情報を取りやすく、適合機種の相談が進む。

具体:吊り荷重量・作業半径・アウトリガー設置条件・現地写真や図面を揃えて相談する。

購入を検討する前に見るポイント(一般論+条件)

結論:購入検討は、用途の安定性と安全体制の内製化が前提になる。

理由:架設作業は「車両がある」だけで成立せず、定格荷重・作業半径・設置条件・体制整備が継続的に必要になる。

- ✅ 架設作業の発生頻度が継続する

- ✅ 作業条件(重量・半径)がある程度パターン化できる

- ✅ 安全管理体制を社内で維持できる

外注(専門業者)に寄せる判断

結論:段取り・安全の不安が大きい場合は、外注でリスクを下げる判断が合理的になる。

理由:架設作業は現場ごとに条件が変わり、見落としが事故・手戻りに直結しやすい。

具体:作業条件を文章化し、手配先に「成立条件の確認」を含めて相談する。

安全・法規・資格の注意(確認手順を中心に)

ここは断定しない:確認が必要な理由

結論:安全・法規・資格は断定ではなく、確認手順として持つことが最も安全になる。

理由:作業内容・体制・現場条件により、必要な要件や手配方法が変わるため。

補足:不明点は「作業条件を文章化」して手配先へ事前相談し、運用ルールを確認する。

確認手順(読者が取れるアクション)

結論:確認は4ステップで進めると、相談の往復が減りやすい。

理由:必要情報が揃うと、作業可否の判断が具体化する。

- 作業内容を文章化する(何を/どこで/どの作業半径で/どの吊り荷重量か)

- 必要な資格・体制を社内で照合する(安全管理体制・合図体制を含む)

- 現地条件を確認する(アウトリガー設置・地耐力・導線・立入管理)

- 不明点はレンタル会社・専門業者へ事前相談する(文章化した条件を渡す)

現場での注意点(一般的注意として)

結論:現場は「立入管理・合図・周囲確認」を継続できる状態が必要になる。

理由:架設作業は周囲環境の影響を受けやすく、体制が崩れると危険が増える。

- ✅ 立入管理の範囲を明確にする

- ✅ 合図を統一し、指示系統を固定する

- ✅ 周囲確認を工程のたびに繰り返す

現場で起きやすいミスのパターンを先に把握しておくと、合図・立入管理・支持条件の見落としを減らしやすい。【トラッククレーン作業時の注意点】現場で起きやすいミス

FAQ

トラッククレーンの架設作業とは?

吊り上げて所定位置に置く工程を中心に考える。精度を出して固定する据付が主目的になる場合は、別判断に切り替える。

据付作業との違いは?

目的の違いとして整理する。架設は置く工程中心、据付は精度・固定の工程中心になりやすい。目的が混ざる場合は工程を分けて確認する。

小型でも架設は可能?

可能だが、吊り荷重量・作業半径・アウトリガー設置・地耐力・体制条件が揃う場合に限る。最初に「重量×半径」を固定して判断する。

ユニック車でも代用できる?

目的と条件次第になる。架設が主目的か、積載+補助吊りが主目的かを分け、作業半径と定格荷重、設置条件を同じ基準で確認する。

何を先に確認すべき?

吊り荷重量×作業半径、アウトリガー設置スペース、体制(安全管理・合図)の順で確認する。条件を文章化すると事前相談が進む。

まとめ & CTA

結論:トラッククレーンの架設作業は、基本手順と条件を理解すれば安全に行える。条件が曖昧なまま進めると、当日の作業停止や不適合につながりやすい。

- ✅ 主軸は「作業内容とトラッククレーン能力の適合性」

- ✅ 重要条件は「重量×半径」「アウトリガー設置」「目的(架設/据付)」「体制」

- ✅ 迷う場合は条件を文章化し、事前相談で成立条件を固める

🧭 次の行動:重量×作業半径・アウトリガー設置条件・体制の3点を整理し、不明点が残る場合は作業条件を文章化してレンタル会社/専門業者に事前相談する。

コメント