小型トラッククレーンを検討するときに一番多い不安は、「2t・3t・4t・4.9tの違いが分からず、現場で使えない・違反になるのが怖い」です。

結論:2t・3t・4t・4.9tは性能も制約も別物です。現場条件に合うトン数を選ぶ必要があります。

本記事は、トン数ごとの「使える/使えない境界線」を、作業半径・吊り荷・法規・設置条件の判断軸で整理します。

- ✅ 2t/3t/4t/4.9tで何が変わるか(同じ感覚で選べない理由)

- ✅ 自社現場に必要なトン数を絞る手順(作業半径×吊り荷→設置→法規)

- ✅ ユニック車で代替できる条件/外注が合理的な条件

2tを検討していて「どの現場まで成立するか」を具体例で整理してから判断したい場合は、【トラッククレーン2tとは】用途・向いている現場と選び方を確認すると、作業イメージのすり合わせがしやすくなります。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場・車両選定経験ベース)

編集方針:現場の「作業可否」と「法規・安全の確認手順」を最優先に、仕様表と車検証で最終判断できる形に整理します。

監修条件:本記事はYMYLではありませんが、安全・法規・資格に関する断定は避け、確認資料(仕様表・車検証)と確認先の導線を提示します。

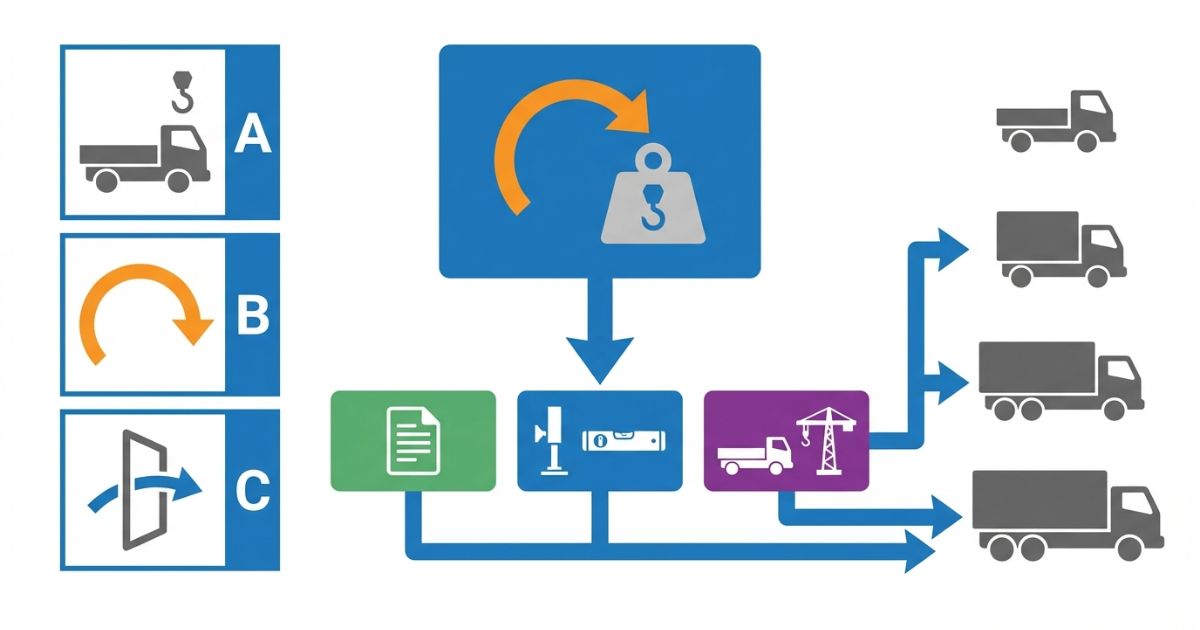

クイック診断(3択)

目的に近い選択肢を選ぶと、見るべき判断軸がすぐ決まります。

- ✅ A:荷台の積載も必要で、現場内で短時間の揚重が多い → 「ユニック車代替」も同時に検討

- ✅ B:吊り作業が主で、作業半径と吊り荷条件が厳しい → 「作業半径×定格荷重」を最優先

- ✅ C:現場が狭く、設置場所と搬入経路が一番不安 → 「アウトリガー展開」と「経路条件」を最優先

迷ったときのチェック(3つ)

- ✅ 最大作業半径で吊りたい荷の重量が「仕様表の定格荷重内」に収まるか

- ✅ アウトリガー展開を含めた設置スペースを確保できるか(水平・地盤も含む)

- ✅ 車検証の車両総重量・最大積載量と、運転免許区分・社内運用ルールが一致するか

まず困るポイント(小型トラッククレーンが同じ感覚で選べない理由)

結論:2t・3t・4t・4.9tは「同じ感覚で使う」と失敗しやすいです。

理由:トン数が変わると、車両総重量・最大積載量・装備条件・作業時の制約が変わり、作業可否と運用前提が入れ替わるためです。

補足:トン数は「吊れる重さ」そのものを表しません。定格荷重は作業半径・ブーム姿勢・アウトリガー条件で変化します。最終判断は仕様表と現場条件で行います。

2t・3t・4t・4.9tで起きる現場あるあるの失敗

- ⚠️ 吊りたい位置に届かない(作業半径が足りない)

- ⚠️ 想定より吊れない(半径が伸びた瞬間に定格荷重が下がる)

- ⚠️ 設置場所が取れない(アウトリガー展開スペース不足)

- ⚠️ 走行・積載・作業の前提が崩れる(車両総重量・最大積載量・運用ルールの不一致)

| 失敗例 | 起きやすい原因 | 回避の着眼点 |

|---|---|---|

| 届かない | 最大作業半径の見積もり不足 | 障害物込みで最大作業半径を先に確定 |

| 吊れない | 半径変化で定格荷重が変わる前提を無視 | 仕様表の「半径ごとの定格荷重」で判断 |

| 設置できない | アウトリガー展開幅・地盤条件の確認不足 | 設置スペースと地盤を現地で事前計測 |

| 運用が合わない | 車検証・免許区分・社内ルールの照合不足 | 車検証の数値と運転・作業の要件を分けて確認 |

結論と判断軸(最短でトン数を絞る方法)

結論:一次判断は「必要な作業半径×吊り荷重量」で候補トン数を絞り、二次判断で「法規・設置・代替」を確認します。

理由:作業可否は作業半径と定格荷重の組み合わせで決まり、設置スペースや運用条件が合わないと安全に使えないためです。

補足:吊り荷は重量だけでなく、形状・重心・吊り点・搬入経路の制約も影響します。現場で詰まりやすい要素を先に固定すると選定ミスが減ります。

一次判断(作業半径×吊り荷重量)

- ✅ 最大作業半径:吊りたい位置までの水平距離を最大値で決める(障害物回避も含む)

- ✅ 吊り荷:最大重量・形状・重心・吊り点を決める

- ✅ 仕様表:最大作業半径での定格荷重が吊り荷を上回るかを確認する

二次判断(法規・設置・ユニック車代替)

- ✅ 法規・運用:車検証の車両総重量・最大積載量と、運転免許区分・社内運用ルールを照合する

- ✅ 設置:アウトリガー展開スペース、水平、地盤条件を現地で確認する

- ✅ 代替:積載が必要ならユニック車で代替可能性、半径・荷重が厳しいなら外注の合理性を比較する

| 判断フロー(Yes/No) | 次に見る項目 |

|---|---|

| 積載が必要か | Yes:ユニック車代替も同時に検討/No:吊り作業中心で検討 |

| 最大作業半径で吊り荷が定格荷重内か | Yes:設置スペースへ/No:上位トン数または外注へ |

| 設置できるか(アウトリガー・水平・地盤) | Yes:法規・運用へ/No:設置方法見直しまたは外注へ |

| 法規・運用が合うか(車検証・免許区分) | Yes:候補確定/No:車両クラス見直し・レンタル・外注を比較 |

2t・3t・4t・4.9tの違い(項目別に比較)

結論:2t・3t・4t・4.9tは、用途の得意不得意と運用の制約が別物です。

理由:トン数が上がると対応力が増える一方で、設置条件・運用条件の確認事項も増え、現場と社内運用の適合が重要になります。

補足:数値は装備・仕様で変わるため断定しません。比較は「何が変わるか」を掴むための整理で、最終判断は仕様表で行います。

| トン数 | 想定用途 | 取り回し | 設置条件(スペース) | 作業半径の考え方 | 吊り荷の考え方 | 積載との相性 | 適する現場 |

|---|---|---|---|---|---|---|---|

| 2t | 軽量物中心、短時間の揚重補助 | 取り回し優先になりやすい | 狭小でも成立しやすいが展開条件は要確認 | 半径が伸びると条件が厳しくなりやすい | 吊り荷は「余裕」を見込み仕様表で確認 | 積載が必要ならユニック車検討が有効 | 狭い搬入、軽量設備、短距離搬入 |

| 3t | 2tでは不安な条件に余裕が必要 | 現場対応力と取り回しのバランス | 設置スペースの事前確認が重要になる | 半径の要求を先に確定すると選びやすい | 吊り荷の形状・重心で難易度が変わる | 積載と揚重の両立条件を整理して選ぶ | 小規模工事の機器据付、搬入出が多い現場 |

| 4t | 作業範囲・吊り荷条件に余裕が欲しい | 搬入経路・旋回条件の確認が増える | アウトリガー展開と地盤条件の重要度が上がる | 半径と障害物を前提に仕様表で照合 | 吊り荷が重くなるほど「条件付き可」が増える | 積載も必要なら運用前提の整理が必須 | 設備更新、据付頻度が高い現場 |

| 4.9t | 4tで足りない条件差を埋めたい局面 | 運用条件の線引きが変わる可能性がある | 設置と搬入の条件確認を徹底する | 4tと同一視せず、必要半径で再照合する | 条件提示で「できる/できない」を切り分ける | 車検証・免許区分・社内ルールの照合が必須 | 法規・運用条件を満たせる体制がある現場 |

トン数を選ぶときの注意点(断言ラインと確認ライン)

- ✅ 断言:トン数が違えば制約も違うため、同じ感覚で選ぶと作業不可になりやすい

- 📌 確認:定格荷重・作業半径・アウトリガー条件は仕様表で照合する

- 📌 確認:車両総重量・最大積載量は車検証で確認し、運用前提を固める

できること/できないこと(誤解ポイントを潰す)

結論:できることは「仕様表の範囲内での揚重・据付補助」で、できないことは「仕様外の吊り作業」です。

理由:小型トラッククレーンは、定格荷重と作業半径の組み合わせに従って性能が成立し、設置条件を満たさないと安全に使えないためです。

補足:現場で起きる事故やトラブルの多くは、無理な半径、無理な設置、無理な吊り荷のいずれかに集約されます。境界線の明確化が重要です。

できること(代表例)

- ✅ 小規模現場での資材・機器の揚重(仕様表の定格荷重内)

- ✅ 設備搬入時の据付補助(作業半径が短く、設置が安定する条件)

- ✅ 荷の移動距離が短い範囲での段取り支援(合図・立入管理が成立する条件)

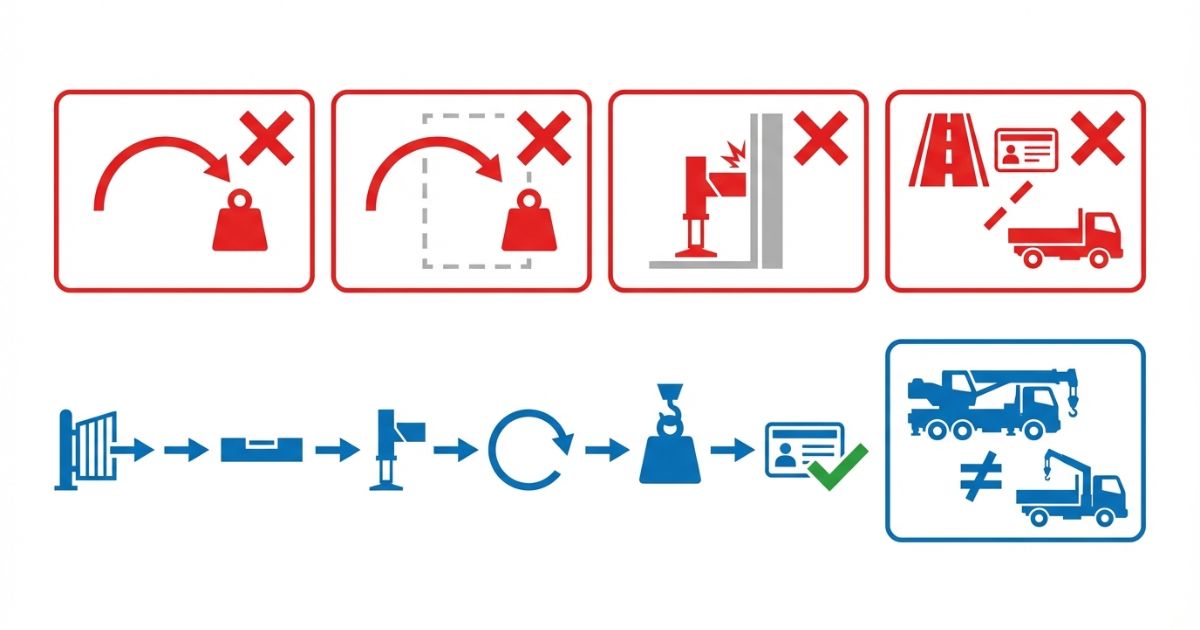

できないこと(代表例)

- ⚠️ 仕様表の定格荷重を超える吊り荷

- ⚠️ 最大作業半径の見込み違いで定格荷重を下回る条件

- ⚠️ アウトリガー展開や水平が確保できない状態での作業

- ⚠️ 地盤が不安定で沈下・転倒リスクを排除できない状態での作業

ユニック車と混同しやすいポイント

- 🧩 荷台作業の有無:ユニック車は積載と揚重を同時に成立させやすい

- 🧩 運用の中心:トラッククレーンは吊り作業中心、ユニック車は積載+揚重の最適化が中心

- 🔍 代替判断:積載が必要で、短半径・軽量物が中心ならユニック車で代替しやすい

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:導入前にチェックリストで現場条件を固定し、比較表で代替手段まで含めて判断すると失敗が減ります。

理由:作業可否と運用可否は現場条件で決まり、トン数だけで決めると「届かない」「設置できない」「運用が合わない」が同時発生しやすいためです。

補足:チェックリストは、仕様表と車検証に落とし込むための材料です。数字や条件が曖昧なままだと比較が成立しません。

導入前チェックリスト(必須)

- ✅ 吊り荷:重量・形状・重心・吊り点(最大条件で確定)

- ✅ 作業半径:最大作業半径・障害物・吊り位置の高さの前提

- ✅ 設置:アウトリガー展開・水平・地盤・養生・立入管理

- ✅ 搬入経路:幅・高さ・旋回・勾配・車両待機場所

- ✅ 運用:運転免許区分・作業に関わる資格・社内ルール・合図体制

| 比較軸 | 小型トラッククレーン | ユニック車 | 外注(ラフター等) |

|---|---|---|---|

| 積載の必要性 | 積載より吊り作業中心になりやすい | 積載+揚重の同時最適化がしやすい | 積載は別手配になりやすい |

| 作業半径の要求 | 仕様表に沿って成立する範囲で対応 | 短半径の段取り向きになりやすい | 半径・荷重が厳しい条件に対応しやすい |

| 現場の狭さ | 設置スペース確保が前提 | 条件次第で成立しやすい | 車両サイズと設置条件次第で難易度が変わる |

| 稼働頻度 | 頻度が高いなら購入検討の余地 | 日常業務に組み込みやすい | 単発・高難度のときに合理的 |

| 安全管理負荷 | 社内で手順整備が必要 | 社内運用に合わせやすいが手順は必要 | 専門業者の手順に乗せやすい |

| 失敗例 | 起きること | 回避策 |

|---|---|---|

| 半径優先で選んだが設置できない | アウトリガー展開ができず作業不可 | 設置スペースを事前計測し、水平・地盤も含めて可否判断 |

| 吊り荷優先で選んだが搬入経路で詰む | 現場進入・旋回・待機が成立しない | 経路条件(幅・高さ・旋回・勾配)を先に確定し、車両条件と照合 |

| 4tと4.9tを同一視して運用条件が合わない | 免許区分・社内ルール・運用前提がズレる | 車検証・免許区分の照合を必ず行い、運用条件を先に固める |

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:相場だけで決めず、稼働頻度と現場条件の固定度で「レンタル/購入/外注」を分けると合理的です。

理由:保管・整備・オペレーター手配・安全管理の負荷は、使い方と現場条件で大きく変わるためです。

補足:単発の難条件は外注が安全面で有利になるケースがあります。反対に、現場パターンが固定で稼働が安定する場合は購入の合理性が上がります。

コストが変わる要因

- ✅ 稼働頻度:月何回使うか、繁忙期の偏りがあるか

- ✅ 保管・整備:置き場、点検、消耗品、突発修理の体制

- ✅ 人員:運転・作業の体制、合図者の確保、教育の手間

- ✅ 現場条件:狭小・地盤・搬入制約が多いか

レンタルが向く条件/購入が向く条件/外注が合理的な条件

- ✅ レンタルが向く条件:単発、条件が厳しい、トン数が固定できない

- ✅ 購入が向く条件:稼働が安定、現場パターンが固定、社内運用の手順が整う

- ✅ 外注が合理的な条件:半径・重量が厳しい、安全管理負荷が高い、現場条件が特殊

安全・法規・資格の注意(確認手順を中心に)

結論:作業可否は仕様表と現場条件で最終判断し、運転と作業を分けて免許・資格を確認します。

理由:クレーン作業は「吊れるか」だけでなく、「安全に設置できるか」「運用の要件を満たすか」で成立が決まるためです。

補足:法規・資格は条件によって変わる可能性があるため、断定ではなく確認手順を提示します。最終的な要件は社内ルールと公的情報で確認します。

仕様表で確認する項目(作業可否)

- ✅ 定格荷重:半径ごとの値で確認する

- ✅ 作業半径:最大条件で照合する(障害物回避も含む)

- ✅ 設置前提:アウトリガー条件、水平、使用条件の注意事項

免許・資格の確認手順(運転と作業を分ける)

- ✅ 運転:車検証の車両総重量などの数値を基に、免許区分の要件を確認する

- ✅ 作業:吊り作業に関わる資格・社内ルール・現場ルールを確認する

- 📌 記録:確認した資料(車検証・仕様表)と判断根拠を現場資料に残す

現場で守るべき基本(安全の最低ライン)

- ✅ 地盤・水平:沈下・傾斜を避け、必要なら養生・敷板を検討する

- ✅ 合図・立入管理:合図者の配置と立入禁止範囲の設定を行う

- ✅ 条件付き可の扱い:仕様表の注意事項に該当する場合は手順を強化する

FAQ

小型トラッククレーンはユニック車と同じですか?

目的が異なります。吊り作業中心で考えるなら小型トラッククレーン、積載も必要ならユニック車代替の検討が有効です。

2tで足りる判断は何ですか?

最大作業半径で吊りたい荷が定格荷重内に収まり、設置スペースと運用条件が成立するかで判断します。仕様表と現地計測が前提です。

4tと4.9tは何が違いますか?

運用条件や制約が変わる可能性があるため同一視は避けます。車検証の数値と運転免許区分、仕様表の条件を必ず照合します。

レンタルと購入はどちらが良いですか?

稼働頻度と現場条件の固定度で決まります。単発・難条件はレンタルや外注が合理的になり、稼働が安定するなら購入の合理性が上がります。

狭い現場で特に注意する点は何ですか?

アウトリガー展開を含む設置スペースと、搬入経路(幅・高さ・旋回・待機)の先行確認が重要です。設置できない場合は外注の検討が現実的です。

まとめ & CTA

結論:2t・3t・4t・4.9tは同じ感覚で選べません。一次判断は「作業半径×吊り荷」、次に「設置」と「法規・運用」を照合します。

理由:作業可否と安全性は、定格荷重と作業半径の組み合わせ、アウトリガーと地盤条件、車検証と運用要件の一致で決まるためです。

次に取る行動(CTA)

- 現場条件(吊り荷・最大作業半径・設置スペース・搬入経路)をチェックリストで整理する

- 候補トン数を絞り、仕様表の定格荷重と作業半径で照合する

- 車検証で車両総重量・最大積載量を確認し、免許区分と社内ルールを照合する

- 迷う場合はレンタル/外注も比較表で同じ軸で判断する

4.9tを候補に入れるか迷う場合は、4tとの同一視を避けて「なぜ4.9tが選ばれやすいのか」「どの条件で効くのか」を先に整理すると判断が速くなります。【トラッククレーン4.9tとは】最も使われる理由と現場での適性を確認して、現場条件と照合したうえで候補確定すると失敗を減らせます。

コメント