現場ごとに「トラッククレーンで足りるのか/足りないのか」が判断できないと、手配ミスや工程のやり直しが怖くなります。

結論は、運搬と吊りを一台で完結させたい中小規模現場に適しているです。

この記事は用途紹介ではなく、現場条件を当てはめて可否判断できるチェック型で整理します。

読後は、現場が「向いている/向いていない」を条件付きで判定し、次に取る手配(レンタル/購入/外注)まで決められます。

トラッククレーンとユニック車の違いを同じ判断軸で整理してから読み進めたい場合は、【トラッククレーンとユニック車の違い】用途・費用・選び方の判断軸が役立ちます。

同じ「運搬+吊り」でも想定する作業と運用がズレると手配がブレやすいため、先に整理すると判断が安定します。

- ✅ 先に見る判断軸:運搬と吊り作業を一台で完結させる必要性

- ✅ 最低限の条件:定格荷重/作業半径/設置スペース/安全・法規の確認

- 🧭 次の行動:チェックリストで現場条件を言語化し、手配先に伝える

著者:ユニック車ガイド編集部(現場判断に寄せた編集方針/安全優先・適材適所・仕様確認を徹底)

監修条件:YMYL領域ではないため原則は監修不要。ただし安全・資格・法規に触れる箇所は「確認手順」として記載し、最終判断は仕様書・現場条件・有資格者/業者の確認で行う前提とします。

まず「向いている現場」を言語化する(課題の全体像)

トラッククレーンの適正判断は、「吊りができるか」だけで決まりません。

運搬・段取り・設置条件まで含めて見ると、向き不向きがはっきりします。

理由は、トラッククレーンは「トラック(運搬)」と「クレーン装置(吊り作業)」を同一車両に載せた構造であり、現場条件が合うと一気に効率が上がる反面、条件が外れると手配ミスが起きやすいからです。

なぜ迷うのか(現場判断がブレる典型パターン)

- ✅ 吊り作業だけで判断し、運搬・段取り・設置条件を見落とす

- ✅ 小型だから大丈夫と決めつけ、設置スペースと作業半径で詰む

- ⚠️ 仕様確認の前に車種を決め、当日に「届かない/置けない」が起きる

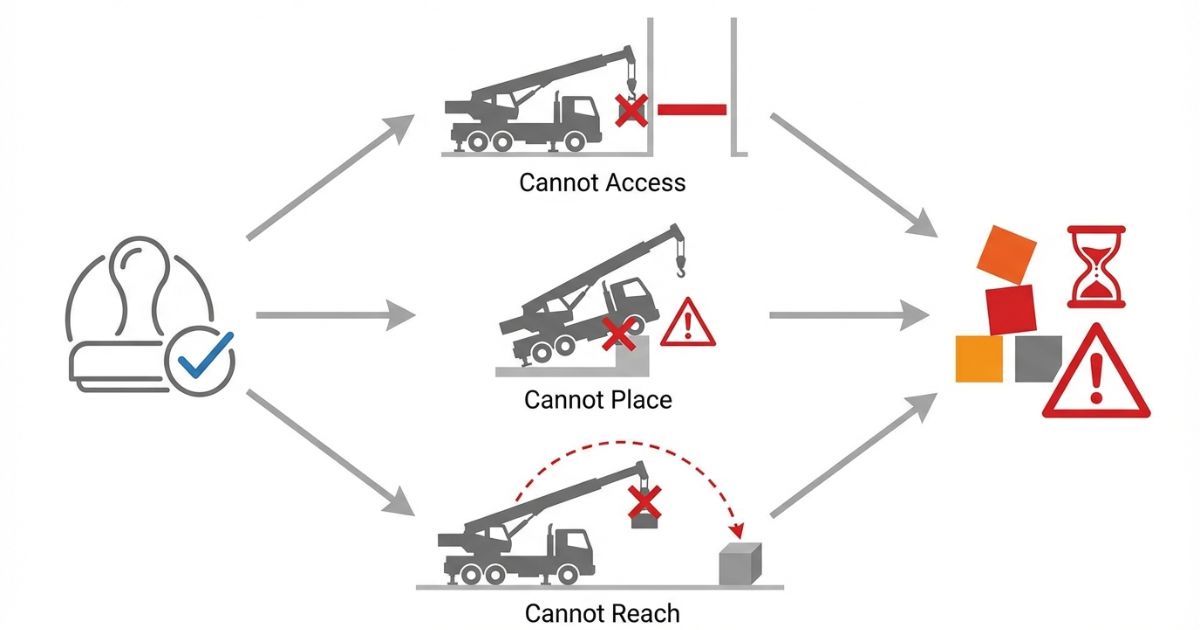

判断ミスが起きたときの実害(手配・工程・安全の観点)

追加手配や待機が発生しやすい場面は、進入・設置・作業範囲の見立てが甘いときです。

工程が詰まると、焦りが出て安全確認が雑になりやすい点もリスクになります。

- ✅ 進入できない:道路幅・高さ制限・旋回スペースの見落とし

- ✅ 置けない:設置場所とアウトリガーの張り出し想定不足

- ✅ 届かない:作業位置と吊り荷位置から作業半径を逆算していない

結論と判断軸(この4つで8割決まる)

結論は、運搬と吊り作業を同一車両で回す必要がある中小規模現場に向くです。

理由は、トラッククレーンは「運ぶ→吊る→次へ移動」を一台で回しやすく、複数ポイントを短時間でさばく運用に強いからです。

反対に、大規模・長時間の据え置き作業が前提の現場では、別の手配が合理的になりやすい傾向があります。

主判断軸:運搬と吊り作業を一台で完結させる必要性

まずは、作業が「吊りだけ」か「運搬+吊り」かを切り分けます。

運搬が発生し、現場内外で移動が多いほど、トラッククレーンの適性は上がります。

- ✅ 運搬が必須:資材を運び込み、そのまま吊って据付する

- ✅ 吊り回数が多い:同日内で複数ポイントを回す

- ⚠️ 吊りだけ中心:別のクレーン手配が合理的な場合がある

副判断軸(チェック項目)

- ✅ 現場規模と作業範囲:作業が点在するか、据え置き中心か

- ✅ 吊り荷の重量と頻度:重量だけでなく回数も含めて考える

- ✅ 現場間移動の多さ:移動が多いほど機動性が効く

- ✅ コストと作業効率:手配台数と段取り時間をセットで考える

重要条件(最低限ここは外さない)

- ✅ 吊り荷が車両およびクレーンの定格荷重内である

- ✅ 現場にトラックの進入・設置スペースが確保できる

- ✅ 大規模・長時間の据え置き作業を前提としていない

- ✅ 安全基準・法規(資格・作業範囲)を満たした運用である

クイック診断(3択)

現場条件を3つに分けると、手配の方向性が早く決まります。

- ✅ A:運搬+吊りがセットで発生し、現場が点在する → トラッククレーンが有力

- ✅ B:運搬はあるが吊り回数が少ない → レンタル・外注で様子見が合理的

- ✅ C:吊り中心で据え置きが長い → 別のクレーン手配も含めて比較する

トラッククレーンで「できること/できないこと」を整理(誤解つぶし)

トラッククレーンは、運搬と吊り作業を同一車両で行える点が強みです。

ただし、吊り作業の可否は定格荷重と作業半径、設置条件(アウトリガー、地盤、周囲環境)で決まります。

理由は、クレーン装置は同じ「吊る」でも、荷の位置・吊り方・設置状態で条件が大きく変わるためです。

可否の断定は避け、最終判断は仕様書と現場条件の照合で行います。

「向いている」になりやすい作業の型(代表パターン)

- ✅ 運搬 → 据付 → 小刻みな移動を繰り返す作業

- ✅ 1日に複数ポイントを回る段取りがある作業

- ✅ 現場ごとに吊り位置が変わり、機動性が効く作業

「不向き」になりやすい作業の型(代表パターン)

- ✅ 大規模・長時間の据え置きが前提の作業

- ✅ 施工計画上、より大きな揚程や作業範囲が必要になりやすい作業

- ⚠️ 設置スペースが確保できず、アウトリガー条件を満たしにくい作業

現場で詰まりやすい制約(用語を噛み砕いて)

- 🧩 設置場所:車両を置く位置と、荷を吊る位置の関係を先に決める

- 🧩 アウトリガー:張り出し想定が取れないと安定性が確保しにくい

- 🧩 作業半径:ブームを伸ばすほど届くが、条件は変わるため仕様確認が必要

- 🧩 吊り荷:重量だけでなく荷姿・吊り方・安全余裕もセットで考える

✅ 仕様確認の伝え方は「吊り荷の情報(重量・寸法・吊り点)」「吊り位置と置き位置」「周囲の障害物」「地盤の状態」をセットにすると、可否判断が早くなります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

迷いを減らす最短ルートは、現場条件を「Yes/No/要確認」に分解することです。

理由は、トラッククレーンの適否は単一要素ではなく、運搬・作業範囲・設置条件・安全体制が組み合わさって決まるからです。

判断チェックリスト(現場でそのまま使える)

- ✅ 作業は「運搬+吊り」か「吊りだけ」か

- ✅ 吊り回数は多いか(同日内で複数ポイントがあるか)

- ✅ 現場に進入できるか(道路幅・高さ制限・旋回)

- ✅ 設置スペースがあるか(車両の置き位置・アウトリガー想定)

- ✅ 作業範囲は足りるか(作業位置と荷位置から作業半径を見積もる)

- ✅ 吊り荷情報が揃っているか(重量・寸法・吊り点・荷姿)

- ✅ 安全・法規・資格の確認ができるか(運用体制を含む)

比較表(トラッククレーン vs 代替手段)

| 比較軸 | トラッククレーン | 代替手段(運搬と吊りの分離/別クレーン手配) |

|---|---|---|

| 機動性 | 移動しながら作業を回しやすい | 据え置き前提の計画に合わせやすい |

| 段取り | 運搬と吊りを同一車両でまとめやすい | 運搬車と吊り手段を個別最適化しやすい |

| 現場スペース | 進入・設置スペースが前提 | 条件により配置の自由度が上がる場合がある |

| 据え置き適性 | 長時間据え置き中心では相対的に不利になりやすい | 据え置き前提の作業に合わせやすい |

| 手配コストの考え方 | 台数を減らせると効率が出やすい | 作業内容に合わせて最適な組み合わせを取りやすい |

🔍 比較の結論は「どちらが上」ではありません。現場条件と工程の形で、合理的な手配が変わります。

失敗例→回避策(初心者がやりがちなミスを先回り)

失敗例1:進入できる前提で手配してしまう

- ⚠️ 回避:進入路の幅・高さ制限・旋回スペースを事前確認する

- ✅ 伝える:入口の状況、搬入ルート、障害物の有無

失敗例2:届く前提で手配してしまう

- ⚠️ 回避:作業位置と荷の位置から作業半径を見積もる

- ✅ 伝える:車両の置き位置候補、吊り位置、障害物

失敗例3:重量だけ見て手配してしまう

- ⚠️ 回避:吊り方・荷姿・安全余裕・地盤・設置条件も確認する

- ✅ 伝える:吊り点、荷姿、寸法、地盤状況、設置面の状態

実務フロー(手配前の確認手順)

- 現場条件を整理する(進入・設置・周囲環境・地盤)

- 吊り荷情報を揃える(重量・寸法・吊り点・荷姿)

- 作業位置を決める(置き位置と吊り位置、作業半径の見積もり)

- 必要仕様として手配先に伝える(定格荷重と作業半径は仕様確認が必要)

- 当日の安全確認を行う(周囲環境・設置状態・手順の再確認)

費用感・レンタル/購入/外注の考え方(条件付きで判断)

迷いが出る場面は「結局、レンタルか保有か外注か」です。

ここは費用を断定せず、頻度・体制・稼働率で判断します。

理由は、トラッククレーンは車両・クレーン装置の維持管理が必要であり、稼働が低いと保有メリットが出にくい一方、稼働が安定すると機動性で工程が回しやすくなるからです。

レンタルが向くケース(迷いが少ない条件)

- ✅ スポット作業で頻度が低い

- ✅ 現場条件が読みにくく、まずは可否確認から入りたい

- ✅ 車両保管や整備体制をすぐに用意しにくい

保有が向くケース(条件が揃う場合)

保有は、現場間移動が多く、日常的に「運搬+吊り」が発生するときに検討価値があります。

- ✅ 稼働が安定する見込みがある(工程に組み込みやすい)

- ✅ 整備・点検・保管を回せる体制がある

- ⚠️ 稼働が読めない場合は、レンタルで実績を作ってから判断する

外注(手配・オペ込み等)で安全に進める考え方

外注は、現場条件の不確実性が高いときや、安全体制を強化したいときに有効です。

外注を選ぶ場合も、現場条件の伝達が不足すると当日の手戻りが出やすくなります。

伝達テンプレ(最低限)

- ✅ 現場住所と搬入ルート(入口状況、制限、障害物)

- ✅ 設置候補位置(置き位置、作業半径の見積もり)

- ✅ 吊り荷情報(重量・寸法・吊り点・荷姿)

- ✅ 作業時間帯と周囲環境(人・車の動線、電線など)

安全・法規・資格の注意(確認手順を提示)

安全・法規・資格は、トラッククレーンの向き不向きを判断する最後のブレーキです。

断定ではなく、確認手順として押さえます。

理由は、吊り作業は現場条件と運用体制でリスクが変わり、必要な資格・講習・ルールも状況によって確認事項が増えるためです。

最終判断は、仕様書・現場条件・有資格者/業者の確認で行います。

ここだけは「必ず確認する」項目

- ✅ 作業計画:現場条件・地盤・設置・周囲環境を整理する

- ✅ 仕様確認:定格荷重・作業半径・アウトリガー条件を確認する

- ✅ 体制確認:必要な資格・講習・運用ルールを自社/協力会社で確認する

断定を避けるための言い切りライン(運用の考え方)

- ✅ 仕様と現場条件で作業可否は変わるため、可否の断定はしない

- ✅ 仕様書と現場条件の照合が済むまでは「要確認」として扱う

- 🧭 手配先に伝える情報を揃え、事前に可否と条件を確認する

トラッククレーンが不向きになりやすい条件と手配ミスの落とし穴を先に把握しておきたい場合は、【トラッククレーンが不向きな現場】失敗事例から学ぶが判断の補助になります。

不向き条件を言語化しておくと、仕様確認の段階で「要確認」を早めに見つけやすくなります。

FAQ(短く即答)

トラッククレーンは狭い現場でも使える?

狭い現場でも使える可能性はありますが、進入と設置スペースが確保できる条件が必要です。

アウトリガーの張り出し想定と作業位置の取り方で可否が変わるため、仕様と現場条件の照合が前提になります。

トラッククレーンが不向きになりやすいのはどんなとき?

大規模で長時間の据え置きが前提の作業や、より大きな作業範囲が必要になりやすい作業は不向きになりやすい傾向があります。

代替手段を含めて比較し、工程の形に合う手配を選ぶと迷いが減ります。

吊り荷の判断で最低限見るべきポイントは?

吊り荷は重量だけでなく、寸法・吊り点・荷姿・吊り方までセットで見る必要があります。

作業位置と置き位置から作業半径を見積もり、定格荷重と合わせて仕様確認する流れが安全です。

レンタル時に業者へ伝えるべき情報は?

現場住所と搬入ルート、設置候補位置、吊り荷情報、作業時間帯と周囲環境をまとめて伝えると、可否判断が早くなります。

定格荷重と作業半径は仕様と条件で変わるため、事前の照合が重要です。

現場での事前確認で抜けやすい項目は?

進入ルートの制限、旋回スペース、設置面の状態、周囲の障害物は抜けやすい項目です。

設置位置と作業位置を先に決め、作業半径の見積もりまで行うと手配ミスが減ります。

まとめ & CTA(要点→次の行動)

トラッククレーンが向いている現場は、運搬と吊りを一台で完結させたい中小規模現場です。

判断は「運搬+吊りの必要性」を主軸に、現場条件と安全体制をチェックするとブレません。

- ✅ 主判断軸:運搬と吊り作業を一台で完結させる必要性

- ✅ 重要条件:定格荷重/作業半径/設置スペース/安全・法規の確認

- ✅ 不向きの典型:大規模・長時間の据え置き前提、設置条件が満たしにくい

迷ったときのチェック(3つ)

- ✅ 作業は運搬+吊りがセットか

- ✅ 設置スペースと作業半径の見立てができるか

- ✅ 吊り荷情報と体制確認が揃うか

🧭 次の行動は、現場条件(搬入・設置スペース・作業位置・吊り荷情報)をチェックリストで整理し、必要仕様として手配先に伝えて見積もり・可否確認を進めることです。

コメント