手配前の現場確認で「使えると思ったが危ないかも」「段取りが崩れそう」と感じた場合、先に結論を押さえるのが安全です。

結論:失敗事例が示す条件に当てはまる現場では不向きです。

この記事の独自価値:失敗事例を起点に「なぜ不向きだったのか」を条件で線引きし、現場でYes/No判断できる形に落とし込みます。

トラッククレーンの適否判断をより確実にしたい場合は、【トラッククレーンが向いている現場】適正判断の考え方で「向いている条件」と照合すると、手配前の見落としを減らせます。

不向き条件は「危ないかどうか」の感覚ではなく、設置・地盤・作業半径・吊り荷重量・周辺制約・作業内容の成立条件で線引きします。現場で一度でも条件が崩れる見込みがあるなら、手配の段階で代替案を含めて判断する方が段取りを守れます。

著者:ユニック車ガイド編集部(現場判断サポート担当)

現場手配・車両選定の編集経験をもとに、安全配慮を最優先にした判断軸を提示します。

監修条件(重要):安全・法規・資格の扱いは作業内容と条件で変わるため、最新は公式情報・講習機関・メーカー資料で必ず確認してください。

本記事は「不向き条件の線引き」を扱うため、具体的な作業可否や資格の要否は、必ず現場条件(吊り荷・作業半径・設置方法・周辺環境)と機械の仕様(定格荷重表、作業範囲、制限事項)を突き合わせて判断してください。

なぜ「不向きな現場」を先に知るべきか(課題の全体像)

結論:不向き条件の見落としは、段取り崩れと安全リスクを同時に引き起こすため、手配前に線引きする必要があります。

理由:トラッククレーンは、アウトリガーで安定を確保し、作業半径と吊り荷重量の条件を守って成立する機械です。前提条件が崩れる現場では、やり直しや危険が起きやすくなります。

補足:現場では「なんとなく使えそう」という感覚が入りやすいですが、失敗事例は“条件を同時に見ていない”ことが起点になりがちです。

たとえば設置スペースは足りていても、実際の吊り位置が遠くて作業半径が伸びると、定格荷重の条件が一気に厳しくなります。逆に荷重条件が成立していても、アウトリガーが規定通り張れないと安定の前提が崩れます。「一つの条件だけを見る」判断は、段取りと安全の両方を外しやすくなります。

また、2t・3t・小型ユニックを含む現場では、車両サイズが小さい分だけ取り回しが良い反面、アウトリガーの張り出しや作業半径の取り方で条件が変動しやすいケースがあります。車両が入れることと、安全に作業できることは別の判断になる点が重要です。

- ✅ 段取り崩れ:手配し直し・待機・日程再調整が発生する

- ✅ 安全面:ヒヤリハットが重大事故に発展する可能性がある

- ✅ 判断がブレる理由:設置・地盤・作業半径・吊り荷・周辺環境を同時に見られていない

段取り崩れは「当日になって条件不足が発覚する」ことで起きます。具体的には、車両は到着したがアウトリガーが張れず待機、設置位置を変えたら作業半径が伸びて定格条件が成立しない、雨後で地盤養生が必要になり作業開始が遅れる、といった流れです。安全面では、成立条件を無理に合わせようとして横引きや斜め吊りに寄り、想定外作業が増えることでリスクが積み上がります。

結論と判断軸(失敗事例で線引きする)

結論:不向き判断は「失敗事例と同じ条件が現場に存在するか」で決めるのが安全です。

理由:失敗事例は偶然ではなく、アウトリガー・地盤・作業半径/定格荷重・周辺障害・作業内容のいずれかが“成立しない状態”で発生します。

補足:条件に当てはまる場合は、無理に成立させるより、代替クレーンや外注を含めて計画を組み直す方が合理的です。

線引きの考え方はシンプルで、「条件が崩れる要素があるか」を先に潰します。現場でよくある迷いは「できそうだから進めたい」という心理ですが、クレーン作業は一度でも成立条件が崩れると、工程の巻き返しが難しくなります。条件が曖昧なまま進めるより、早い段階で代替を含めた判断に切り替える方が、安全面と段取り面の両方で安定します。

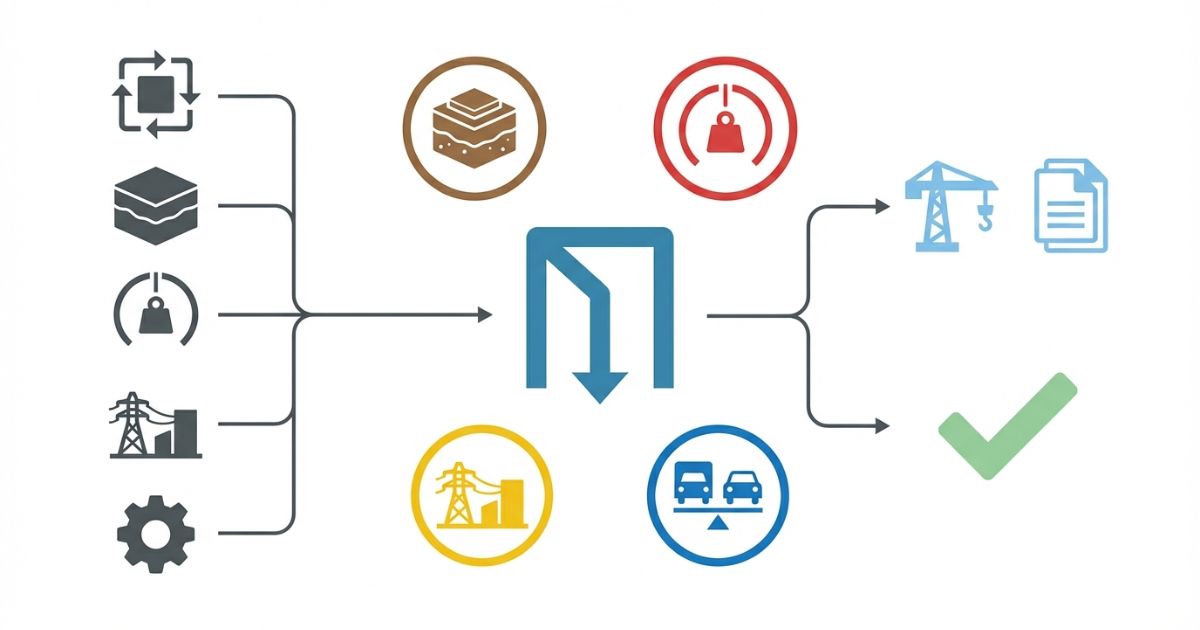

一次判断(Primary Axis):失敗事例と同じ条件が現場に存在しないか

- ✅ 条件がある:不向き寄り(代替案を前提に検討)

- ✅ 条件がない:次の確認へ(成立条件を崩さない範囲で計画)

二次判断(Secondary Axis):4つのチェック観点

- 🔍 地盤と設置スペースの安全性

- 🔍 作業半径と吊り荷重量の適合性

- 🔍 周辺環境・上空障害物の制約

- 🔍 代替クレーンを選択した場合の安全性と合理性

一次判断は「不向き条件の有無」を切る役割です。二次判断は「不向き条件が見えにくい現場で、どこに落とし穴が出やすいか」を整理する役割です。たとえば地盤は見た目が良くても埋戻しや未転圧で沈下することがあり、周辺制約は上空障害だけでなく、敷地境界や電線・樹木などでブーム姿勢に無理が出る場合があります。

判断フロー(現場で使う順番)

- 設置:アウトリガーを規定通り展開できるか

- 地盤:沈下・傾斜の不安がないか

- 作業:作業半径と吊り荷重量の条件が成立するか

- 周辺:上空障害物・周囲の制約で無理が出ないか

- 代替:代替クレーン/外注の方が安全・合理的ではないか

この順番は、現場で判断がブレにくいように「前提条件」から確認する構成です。設置と地盤は、成立条件の土台にあたります。ここが曖昧なまま荷重条件だけを見ると、当日になって設置変更が必要になり、結果として作業半径が伸びて定格条件まで崩れる、といった連鎖が起きやすくなります。

トラッククレーンの「できる/できない」を誤解しない(仕様・限界)

結論:トラッククレーンは「アウトリガーで安定を確保し、定格荷重と作業半径の条件を守る」場合に成立し、前提が崩れる作業は不向きです。

理由:クレーン装置は、安定と条件の両方が成立して初めて安全に運用できます。設置条件・地盤・半径・吊り荷のどれかが崩れると、作業可否の判断が厳しくなります。

補足:現場の言い換えで判断が甘くなるケースがあるため、言葉ではなく条件で判断するのが安全です。

「できる/できない」は二択に見えて、実務では「可能だが注意が必要」が混ざります。たとえば狭い現場は車両が入れるだけなら可能でも、アウトリガーの張り出しや旋回範囲が確保できないと成立しません。上空障害物がある現場も、障害物を避ける姿勢を取った結果として作業半径が伸び、定格条件が成立しなくなる場合があります。

また、2t・3t・小型ユニックでは、車両サイズが小さく設置場所の自由度が高い反面、作業半径の取り方が少し変わるだけで条件が変動するケースがあります。定格荷重表や作業範囲は機種ごとに違いがあるため、数値を断定せず「半径が伸びると条件が厳しくなる」という見方で、先に不向き要素を潰す方が安全です。

誤解が多いポイント① アウトリガー前提の安定

- ✅ 規定通り展開できない:安定の前提が成立しない

- ⚠️ 「少しだけ」「片側だけ」などの妥協:不向き条件に寄りやすい

アウトリガーは「張れたかどうか」だけでなく、「規定通りの状態で安定を確保できるか」が判断ポイントです。現場では段取り優先で「片側だけ」「少し縮める」といった妥協が出やすいですが、妥協を前提にした時点で不向き寄りになります。設置位置を変えれば張れる見込みがあるのか、そもそも張れる前提を確保できないのかを切り分けることが重要です。

誤解が多いポイント② 作業半径で条件が変わる

- ✅ 作業半径が増える:条件が厳しくなる方向に働きやすい

- ✅ 障害物回避:半径が伸びて条件を満たせなくなることがある

作業半径は、現場で固定されるとは限りません。吊り位置の調整、障害物の回避、設置位置の変更で少しずつ伸びることがあります。見積り段階で「余裕がある」と判断しても、当日の段取りで半径が伸びると条件が成立しない可能性があります。事前に「最も不利な半径」を想定し、成立条件が崩れる見込みがある場合は不向き寄りで判断する方が安全です。

誤解が多いポイント③ 作業内容の相性(横引き・不安定吊り)

- ✅ 横引き・斜め吊りが前提:想定外作業になりやすい

- ⚠️ 工程優先で無理を通す:失敗事例の起点になりやすい

横引きや斜め吊りは、段取り上「必要になりそう」と感じた時点で不向き寄りです。工程の都合で「少し引き寄せれば届く」と考えやすいですが、吊り荷の挙動が不安定になりやすく、操作・合図・周辺管理の難易度が上がります。作業内容が横引き要素を含む場合は、工法や段取りの変更を先に検討し、無理に成立させる判断を避ける方が安全です。

よくある“現場の言い換え”と注意点

- ⚠️ 「ちょっとだけ」:条件が崩れている事実が消えない

- ⚠️ 「短時間だけ」:短時間でも成立条件は同じ

- ⚠️ 「少し横に」:横引き要素が入ると不向き寄りになる

言い換えは「危険性を小さく見せる」方向に働きます。短時間でも、片側だけでも、少し横でも、成立条件が崩れていれば判断は同じです。条件が崩れているなら、作業を成立させる工夫ではなく、条件を成立させる計画に戻すか、代替案へ切り替える方が現場の負担を減らします。

失敗事例で学ぶ「不向き条件」→回避策(比較・実践)

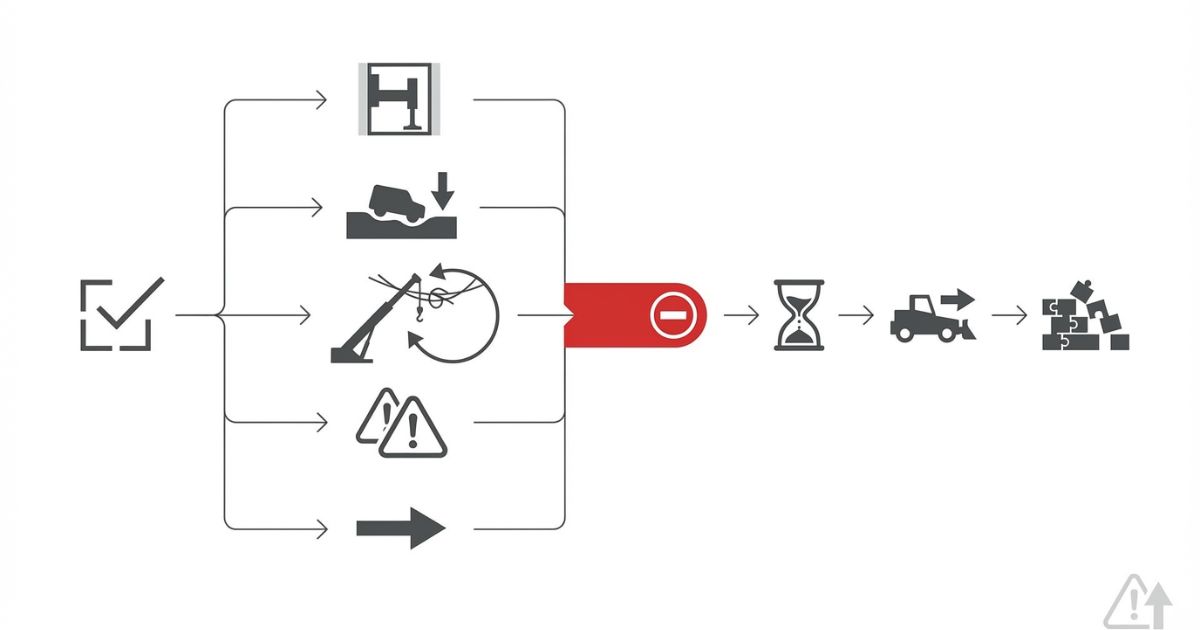

結論:不向き条件は、手配前チェックで潰せます。失敗事例は「設置」「地盤」「作業半径・障害」「作業内容」「代替判断」のいずれかが未確認で起きます。

理由:トラッククレーンは、アウトリガー・地盤・作業半径/定格荷重・周辺制約が同時に成立して運用できます。どれか一つでも成立しないと、無理が発生します。

補足:最初にチェックリストで該当有無を確認し、該当する場合は代替案を前提に計画を組み直すのが安全です。

実務では「チェックが一部抜けた状態で手配が進む」ことが失敗の起点になります。設置が曖昧なまま車両を決める、地盤確認が後回しになる、障害物の影響を当日判断にしてしまう、横引き要素を段取りで吸収しようとする、といった流れです。チェックは手配前に終わらせる方が、当日の迷いが減ります。

実務チェックリスト(手配前に必ず確認)

- ✅ アウトリガーを規定通り展開できる設置スペースがある

- ✅ 地盤に沈下・傾斜の恐れがない(雨後・埋戻し等の不安要素がない)

- ✅ 作業半径や上空障害物の制約がなく、定格荷重を守れる

- ✅ 横引き・不安定吊りなど想定外作業を前提にしていない

- ✅ 代替クレーンの方が安全・合理的な条件に当てはまらない

判定:上の項目で「当てはまらない」が1つでもある場合、トラッククレーンは不向き寄りです。代替案を前提に再計画してください。

「当てはまらない」の境界が曖昧な場合は、現場条件が変動する場面を想定して確認します。たとえば設置位置を変えると作業半径が伸びる、雨後は地盤状態が悪化しやすい、障害物回避で姿勢が変わるなど、当日の変動で成立条件が崩れる見込みがあるなら不向き寄りで判断します。

不向きな現場① アウトリガーが張れない(設置スペース不足)

失敗の起点:設置条件を満たせないまま手配して、現場で段取りが止まる。

- ✅ 典型パターン:道路幅・敷地境界・障害物で張り出しが制限される

- ✅ 判断ミス:設置の優先順位が曖昧で「なんとかなる」と考える

- 🧭 回避策:設置条件を満たす前提で機種・工法・段取りを見直す

設置スペース不足は、車両が入れるかどうかより「アウトリガーを規定通り張れるかどうか」で線引きします。敷地境界に寄せると張れない、道路側に出ると通行制約が出る、障害物で張り出し角度が限定される、といった制約は現場で起きやすいポイントです。設置位置の候補を複数想定しても規定通りが難しい場合は、不向き寄りとして代替を前提に考えます。

不向きな現場② 地盤が弱い(沈下・傾斜リスク)

失敗の起点:見た目で判断して設置し、沈下や傾斜の不安が顕在化する。

- ✅ 典型パターン:埋戻し・未転圧・雨後で地盤状態が不安定

- ✅ 判断ミス:地盤の不安要素を計画に織り込まず手配する

- 🧭 回避策:地盤・養生・設置計画の確認手順を先に固める

地盤は「硬そうに見える」だけでは判断しにくい領域です。埋戻しや未転圧は沈下が起きやすく、雨後は表面が乾いていても内部が緩んでいることがあります。沈下・傾斜のリスクがある場合は、養生や設置計画を先に固め、条件を成立させる前提が整わないなら不向き寄りで判断します。

不向きな現場③ 作業半径・上空障害で定格条件を守れない

失敗の起点:障害物回避で作業半径が伸び、吊り荷重量に対して条件が成立しなくなる。

- ✅ 典型パターン:障害物回避で半径が伸びる/吊り位置が遠い

- ✅ 判断ミス:作業半径を固定値で考え、変動を見込まない

- 🧭 回避策:作業計画を条件から組み直し、成立条件が崩れない段取りにする

上空障害物は「当たらないように操作する」だけでは解決しない場合があります。障害物を避けるために設置位置を変える、吊り位置を遠くする、旋回範囲を制限する、といった調整が入ると作業半径が伸びやすくなります。半径が伸びると定格条件が厳しくなる方向に働くため、当日の変動まで見込んで成立条件を確認します。成立条件が崩れる見込みがあるなら、不向き寄りで代替を前提に判断します。

不向きな現場④ 横引き・不安定吊りが前提になる

失敗の起点:工程を優先して横引き要素が常態化し、リスクが積み上がる。

- ✅ 典型パターン:引き寄せ・斜め方向の力が必要な段取り

- ✅ 判断ミス:横引き要素を「少しなら問題ない」と捉える

- 🧭 回避策:工法変更・段取り変更に切り替える判断を先に置く

横引き要素は、現場で「届かない」「少し寄せたい」という状況から生まれやすいです。届かない原因が作業半径の不足や設置位置の制約なら、段取りや工法を変えない限り同じ問題が繰り返されます。横引きが前提になりそうな場合は、不向き寄りとして段取り変更を優先し、成立条件を守れる計画へ戻します。

不向きな現場⑤ 代替クレーンの方が安全・合理的

失敗の起点:現場条件と車両特性が合わないのに、手配を固定してしまう。

- ✅ 典型パターン:設置・地盤・半径・周辺の制約が複合している

- ✅ 判断ミス:トラッククレーンで完結させる前提が外れない

- 🧭 回避策:代替案(別種クレーン・外注・仮設計画)を比較軸で検討する

制約が複合する現場は、部分的な工夫で成立条件を守るのが難しくなります。設置に余裕がないうえに上空障害がある、地盤が不安で作業半径も伸びる、といった組み合わせは典型的に不向き寄りです。代替案の検討は「弱点を補う」目的で行い、現場条件への制約耐性と段取り確実性を優先して比較します。

| 現場条件 | トラッククレーン継続 | 代替案(別種クレーン/外注) |

|---|---|---|

| 設置(アウトリガー)に余裕がない | 成立条件が崩れやすく、段取り停止リスクが高い | 制約耐性が高く、安全性の確保がしやすい |

| 地盤が弱い/不安がある | 沈下・傾斜リスクが増え、計画の再調整が起きやすい | 現場条件に合わせた計画を組み直しやすい |

| 作業半径が伸びやすい/上空障害が多い | 定格条件を守れない場面が出やすい | 制約下でも成立条件を確保しやすい選択肢を取りやすい |

| 横引き・不安定吊りが前提 | 想定外作業になりやすく、失敗事例の起点になりやすい | 工法変更・段取り変更を含めて安全に寄せやすい |

| 制約が複合している | 現場対応の難易度が上がり、やり直しが発生しやすい | 安全性・段取り確実性の観点で合理的になりやすい |

比較表は「安全性」と「段取り確実性」を軸に見ると判断がブレにくくなります。トラッククレーン継続は、成立条件が少しでも崩れると一気に不安定になりやすい一方、代替案は現場条件に合わせて制約耐性を確保しやすい場合があります。現場条件が厳しいほど、代替案の合理性が高まる構造です。

費用感・レンタル/購入/外注の考え方(条件付きで判断)

結論:費用は「やり直し」で膨らむため、不向き条件が見えた段階で代替案を前提に検討する方が結果的に安定します。

理由:待機・再手配・工期延長は、現場全体のコストに直結します。成立条件が崩れる見込みがある場合、無理に継続するほど変動が増えます。

補足:金額は現場・地域・条件で変わるため、判断は「不向き条件の濃さ」と「段取りの確実性」を中心に行うのが安全です。

費用感は単価だけで見ない方が安全です。手配を固定して当日待機が発生すると、クレーンの費用だけでなく、人員、資材搬入、後工程の調整など、現場全体に波及します。不向き条件が濃い場合は、最初から条件を成立させる選択肢を選ぶ方が、結果的に変動を抑えやすくなります。

費用は“やり直し”で膨らむ(不向き判断のコスト)

- ✅ 待機:現場が止まり、段取り全体に影響が出る

- ✅ 再手配:機種変更や日程調整で追加の負担が発生する

- ✅ 工期延長:後工程にしわ寄せが起きる

「待機」や「再手配」は、最初の判断の甘さで発生しやすいコストです。設置が難しい現場で現地判断に寄せるほど、時間が読めなくなります。逆に手配前に線引きしておけば、段取りの確実性が高まり、全体の調整負担が減ります。

レンタルで試すべきケース/最初から外注すべきケース

- ✅ レンタルで試す:不向き条件が薄く、成立条件を確認できる段取りが組める

- 🧭 外注/代替を前提:不向き条件が1つでも濃い、または制約が複合している

レンタルで試す場合は「確認できる段取り」が前提です。設置位置の候補、地盤の養生、障害物回避の計画などが固まっていない状態で試すと、結局現地判断が増えてリスクが残ります。不向き条件が濃い、または複合している場合は、最初から外注や代替を前提にした方が、安全性と段取り確実性を確保しやすくなります。

購入検討で見落としがちなポイント

- ✅ 用途の固定化:現場条件の幅に合わないと不向き現場で困る

- ✅ 仕様確認が前提:アウトリガー・作業半径・吊り荷条件を事前に確認する運用が必要

購入検討は「いつも同じ条件で使える」前提だと判断が楽になりますが、実際の現場は条件が変動します。2t・3t・小型ユニックでも、設置スペースや作業半径の取り方次第で成立条件が変わるため、購入後も「仕様確認を前提にする運用」を組めるかが重要です。用途の幅に合わないと、結局外注や代替の頻度が増え、段取りが不安定になります。

安全・法規・資格の注意(YMYL配慮:確認手順)

結論:安全・法規・資格は「作業内容と現場条件」で必要確認が変わるため、判断前に確認手順を固定し、最新情報で確認する必要があります。

理由:クレーン作業は、機械条件(定格荷重・作業半径・制限)と現場条件(設置・周辺)を組み合わせて成立します。条件が変わると、必要な教育や手続きの確認も変わります。

補足:この章は断定を避け、確認の順番を提示します。最終確認は必ず公式情報・講習機関・メーカー資料で行ってください。

資格や教育の要否は「クレーンの種類」だけで決まるとは限らず、作業内容や吊り荷の条件、現場の管理体制で確認事項が変わります。たとえば同じ機種でも、補助作業員の配置、合図者の役割、立入管理の方法など、現場の運用で安全確保の前提が変わります。判断を急がず、確認手順を固定して抜けを減らすことが重要です。

現場で“判断前に確認するもの”の順番

- 作業計画(条件):吊り荷、作業半径、設置位置、周辺制約を整理する

- 機械条件(定格・制限):条件を満たせる前提が崩れないか確認する

- 資格/教育:作業内容と条件に応じて必要確認を行う

- 現場管理:立入管理・合図・手順の役割分担を確認する

作業計画の整理では、吊り荷重量だけでなく「吊り荷の形状・重心」「吊り上げ後の移動の有無」「作業中に人や車両が近づく可能性」など、現場管理に影響する条件も合わせて確認します。機械条件は定格荷重表と作業範囲を前提にし、当日の変動(設置位置の変更や障害物回避)まで見込んで成立条件を確認します。

資格・法規は「現場条件と作業内容」で変わる前提

- ✅ 作業内容が変わる:必要確認の内容が変わる

- ✅ 現場条件が変わる:安全管理の前提が変わる

- 🧭 最終確認:最新の公式情報・講習機関・メーカー資料で確認する

事故の再発防止や現場での具体策を整理してから判断したい場合は、【トラッククレーンの事故例】原因と現場での具体的な安全対策で典型原因と対策の考え方を確認すると、確認手順の抜けを減らせます。

法規や資格の確認は、現場で「いつもの運用」で進めるほど見落としが起きやすくなります。特に、不向き条件が絡む現場では、設置方法の工夫や段取り変更が入りやすいため、作業内容が変わった前提で確認をやり直す方が安全です。最終判断は公式情報や講習機関、メーカーの施工要領書・取扱説明などで確認し、現場条件に合う形へ落とし込みます。

危険な判断を避けるためのNG集

- ⚠️ 失敗原因を曖昧にしたまま結論づけること

- ⚠️ 危険性を軽視した楽観的な使用判断を促すこと

- ⚠️ 法規・安全条件を無視した事例解釈を行うこと

NG集は「判断を楽にする言い換え」や「工程優先の見切り発車」を止めるためのものです。不向き条件が見えた段階で、成立条件を守る計画に戻すか、代替へ切り替える判断を優先します。無理を通すほど現場の管理負担が増え、結果として安全面も段取り面も不安定になります。

FAQ(簡潔回答)

Q:狭い現場でもトラッククレーンを使える?

設置スペースが確保でき、アウトリガーを規定通り展開できる場合は検討できます。設置条件が崩れる場合は不向き寄りです。

次に確認すべきポイントは、設置位置を変えたときに作業半径が伸びないか、上空障害物の回避で条件が厳しくならないかです。

Q:アウトリガーを全部張れない場合はどう考える?

規定通り展開できない状態は安定の前提が成立しません。無理に成立させる判断は避け、代替案を前提に計画を見直してください。

次に確認すべきポイントは、設置位置の候補を複数出しても規定通りの展開ができないのか、設置計画の変更で成立させられるのかの切り分けです。

Q:地盤が不安なときの判断材料は?

埋戻し・未転圧・雨後などの不安要素がある場合は不向き寄りです。地盤・養生・設置計画の確認手順を固めてから判断してください。

次に確認すべきポイントは、養生や設置計画で沈下・傾斜のリスクを抑えられる前提が整うか、当日の天候変化で条件が崩れないかです。

Q:上空障害物がある場合、何を最優先で確認する?

障害物回避で作業半径が伸び、定格条件を守れなくなる可能性を最優先で確認してください。半径が伸びやすい場合は不向き寄りです。

次に確認すべきポイントは、障害物回避のために設置位置や吊り位置を変えた場合でも、成立条件(半径・荷重・設置)が崩れない段取りにできるかです。

Q:横引きが必要になりそうなときはどうする?

横引き要素が前提になる場合は不向き寄りです。工法変更・段取り変更、または代替案を前提に検討してください。

次に確認すべきポイントは、横引きが必要になる原因(設置位置・半径不足・障害物)を特定し、原因を消せる段取り変更が可能かです。

Q:代替クレーンを検討する目安は?

設置・地盤・作業半径・周辺制約のどれかに無理がある場合、代替案の方が安全・合理的になりやすいです。制約が複合する場合は特に検討が必要です。

次に確認すべきポイントは、現場条件のうち「変えられない制約」がどれかを整理し、制約耐性が高い手段へ寄せられるかです。

Q:レンタル・外注の判断は何で決める?

不向き条件の濃さと段取りの確実性で決めるのが安全です。不向き条件が1つでも濃い場合は外注/代替を前提に検討してください。

次に確認すべきポイントは、手配前に成立条件を確認できる情報(設置位置、半径、障害、地盤)が揃っているか、当日判断に寄らずに段取りを組めるかです。

まとめ & CTA

結論:不向き条件が1つでもある場合、トラッククレーンで無理に成立させるより、代替案を前提に手配条件を見直す方が安全です。

理由:失敗事例の多くは、アウトリガー・地盤・作業半径/定格荷重・周辺制約・作業内容のいずれかが未確認のまま進めたことが起点になります。

補足:手配前にチェックリストで線引きし、該当する場合は段取りを守る方向に切り替えるのが現場負担を減らします。

「不向き条件があるのに進める」判断は、当日の現地調整が増え、結果として作業者の負担とリスクが積み上がります。線引きを先に行い、成立条件を守れる計画へ戻すか、代替案へ切り替えることで、段取りの確実性と安全性を同時に確保しやすくなります。

要点(不向き条件)

- ✅ アウトリガーを規定通り展開できない現場

- ✅ 地盤が弱く沈下・傾斜の恐れがある現場

- ✅ 作業半径や上空障害物により定格荷重を守れない現場

- ✅ 横引き・不安定吊りなど想定外作業を前提とする現場

- ✅ 代替クレーンを使う方が安全・合理的な現場

次の行動

- 🧭 現場チェックリストで該当有無を確認する

- 🧭 該当する場合は代替案を前提に再手配・再計画する

- 🧭 判断に迷う場合は条件(設置・地盤・半径・障害)を整理して専門業者へ相談する

コメント