現場では「段取りが間に合わない」「設置スペースが厳しい」「経験者が不在」などの状況が重なると、確認が抜け落ちやすくなります。トラッククレーン(ユニック車を含む)は便利ですが、判断の抜けが事故・違反・作業中断につながりやすい機械です。特に小型ユニックは「身近で扱いやすい」という印象が先行しやすく、能力・設置・手順のうちどれかを省略してしまうと、想定外の挙動や指摘につながることがあります。

条件確認が不十分な状態でのトラッククレーン作業は行ってはいけない。

この記事では、注意点を並べるだけでなく、現場で止めるべきNG判断ラインと、作業可否を決めるチェック順(資格・能力・設置・手順)を整理します。読後は、自分の現場で「作業してよい/中止して見直す」を安全側で判断できるようになります。判断は「吊れるかどうか」ではなく、「条件を揃えた上で安全に成立させられるか」で行うのが前提です。

過負荷や誤操作のリスクを見落とさないために、作業前に【トラッククレーンの安全装置】過負荷防止の仕組みで「安全装置が守れる範囲」と「過信してはいけない前提」を整理しておくと判断がブレにくくなります。安全装置が付いていても、設置条件や姿勢条件が成立していない場合のリスクはゼロにならないため、「装置があるから大丈夫」という判断は避けるのが安全です。

著者情報・監修条件

ユニック車ガイド編集部(現場判断支援担当):安全最優先で、条件未達の場合は作業中止・見直しを推奨する方針で解説します。

- ✅ できる/できないを曖昧にせず、判断に必要な条件を先に揃える

- ✅ 現場で迷うポイントは「確認順」と「NGライン」で整理する

- ⚠️ 法令・資格の最終確認は、関係法令・社内規程・施工計画書・元請指示に従う

なぜ「注意点」を調べるのか(現場で起きるリスクの全体像)

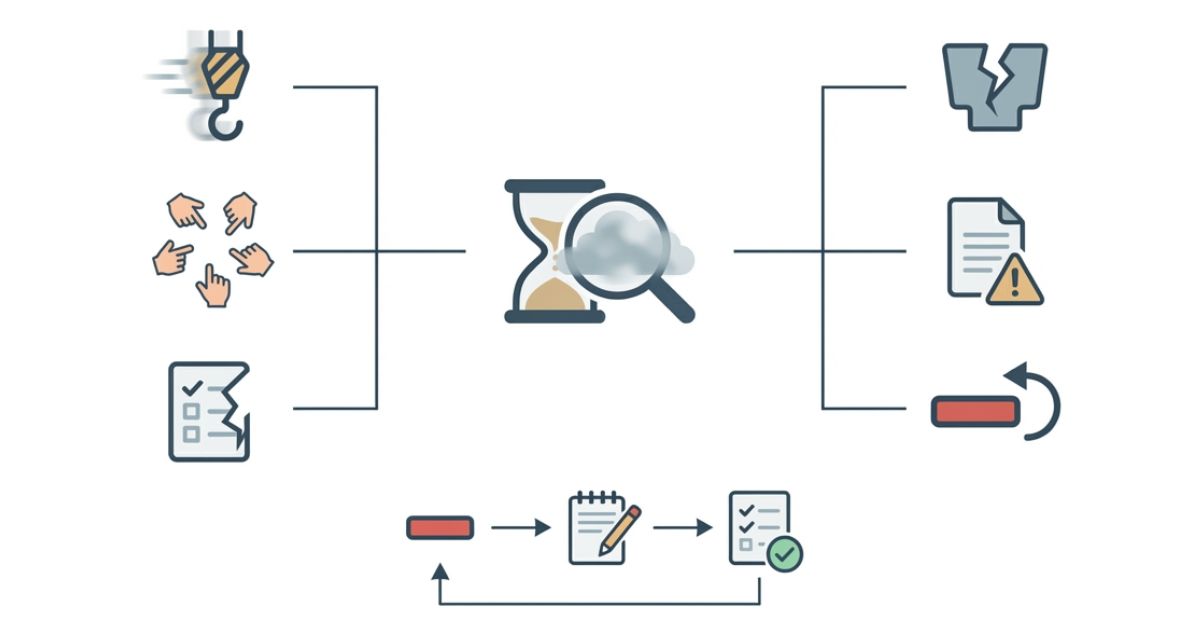

結論:注意点を事前に押さえる理由は、トラッククレーンのミスが「事故・違反・作業中断」を同時に引き起こしやすいからです。

理由:トラッククレーンは、定格荷重・作業半径・アウトリガー・地盤・合図系統など複数条件が絡みます。どれか1つの確認抜けが、連鎖的にリスクを増やします。たとえば荷の重量が分かっていても、作業半径が想定より伸びると定格が変わることがあり、「重量は軽いのに危ない」状態が起こり得ます。

補足:現場で起きやすいミスの根っこは「焦り」と「思い込み」です。段取りが崩れるほど、確認が省略されます。さらに「小型だから大丈夫」「短時間だから大丈夫」といった思い込みは、設置条件や合図系統の省略に直結しやすい点に注意が必要です。

現場で起きやすいミスのパターン

- ✅ 段取り遅れで「とりあえず吊る」判断をしやすい

- ✅ 応援不足で役割分担(指揮・合図・立入管理)が曖昧になりやすい

- ✅ 慣れで点検・確認の省略が起きやすい

事故・違反・作業中断が同時に起こるイメージ

- ✅ 事故:ケガ・物損・吊り荷の接触

- ✅ 違反:資格・手順・ルール逸脱による指摘や責任問題

- ✅ 中断:工程遅延、追加コスト、やり直し

この記事の対象範囲

- 🧩 対象:トラッククレーン/ユニック車(クレーン装置付きトラック)を使う現場判断

- 🧩 中心:作業の進め方ではなく「作業可否の判断」と「止める基準」

結論:作業は「4つの条件」が揃わなければ中止(判断軸の固定)

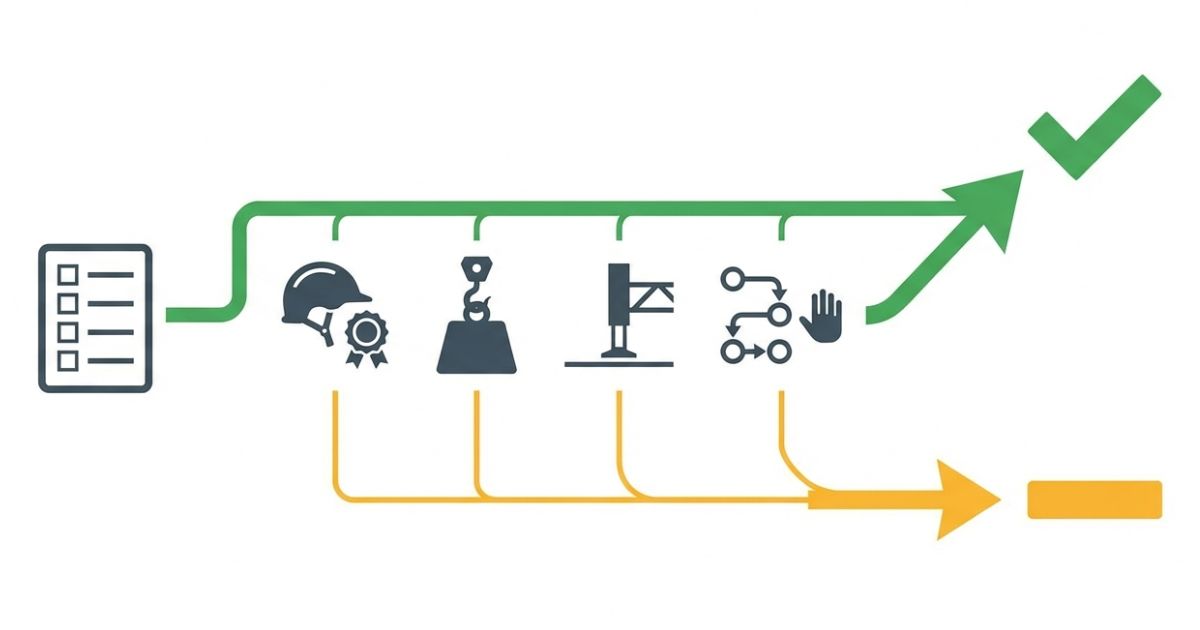

結論:トラッククレーン作業は「資格・法令」「車両能力」「設置環境」「作業手順」の4条件が揃わなければ中止が安全です。

理由:4条件のどれかが欠けると、定格荷重や作業半径を守っていても、転倒・接触・暴れなどのリスクが残ります。能力の「数字」だけ合っていても、地盤が沈下する、アウトリガーが計画通りに張り出せない、合図が統一されていない、といった要因で安全が崩れるためです。

補足:判断の順番を固定すると、焦りの中でも判断ブレを減らせます。現場では「能力→設置→手順」の順で都合よく進めたくなりますが、資格・法令と手順の未確定は後から取り返しがつかないため、先に潰すのが安全側です。

判断軸(優先順位)

- ✅ 最優先:安全性と法令順守が確保されているか

- ✅ 次点①:車両能力と作業条件(定格荷重・作業半径など)が適合しているか

- ✅ 次点②:設置環境と作業手順(地盤・スペース・合図・立入管理)が妥当か

作業を止めるNGライン

- ⚠️ 資格・法令要件が曖昧

- ⚠️ 能力(荷重・作業半径)が読めない/確認できない

- ⚠️ 設置条件(地盤・スペース)が不確実

- ⚠️ 手順(指揮・合図・立入管理・緊急停止)が決まっていない

誤解しやすい「できること/できないこと」(仕様の考え方)

結論:トラッククレーンは「吊れるか」だけで判断できません。環境制約と条件が揃わない限り、作業を成立させられない場面があります。特に2t・3t・小型ユニックは現場への持ち込みが容易な分、「条件を整える前に着手しやすい」点が落とし穴になりやすいです。

理由:トラッククレーンは、クレーン装置だけでなく、車両姿勢(アウトリガー条件)、地盤、上空障害、周囲動線に強く影響を受けます。たとえば同じ荷でも、設置位置が数十センチ変わるだけで作業半径が伸び、定格荷重や姿勢条件の余裕が変化することがあります。

補足:「できる/できない」を条件付きで整理すると、思い込みが減ります。「可能だが注意が必要」な場面として、狭所での作業、上空障害が近い作業、第三者動線が残る作業などは、能力が足りていても手順と管理が弱いと成立しにくい点を押さえるのが安全です。

できる/できないの考え方(条件付き)

- ✅ できる:定格荷重・作業半径・アウトリガー条件が計画内で、地盤・スペース・合図系統が確保できる

- ✅ 条件付き可:狭所や上空障害があるが、設置位置変更・立入管理強化・手順整備でリスク低減できる

- ⚠️ できない:設置スペース不足、軟弱地盤の対策不可、周囲動線の遮断不可、能力が確認できない

よくある誤解

- ⚠️ 「吊れそう」=荷の重量だけで判断してしまう(作業半径・姿勢条件の見落とし)

- ⚠️ 「アウトリガーを出せばOK」=スペース・敷板・沈下リスクの見落とし

- ⚠️ 「合図はその場で合わせる」=指揮系統の混乱で吊り荷が暴れやすい

アウトリガーの前提条件(最低限)

- ✅ 設置スペースが確保できる(無理に角度をつけて置かない)

- ✅ 敷板・当て板などで地盤に応じた支持ができる

- ✅ 端部・傾斜・沈下のリスクが把握できる

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:現場で迷いを減らすには、作業前チェックを「順番」で固定し、手配判断を比較表で整理し、失敗例から回避策をセットで学ぶ方法が有効です。作業の可否は「能力が足りるか」だけでなく、「条件が揃うか」「役割が固定できるか」を同時に見ないと、判断が片寄りやすくなります。

理由:チェック順がないと、焦りの中で都合の良い条件だけを見てしまいます。比較表があると、必要に応じてレンタル・外注に切り替えやすくなります。特に小型ユニックは現場に合わせやすい一方で、荷の形状や吊り方、作業位置の制約で半径が伸びやすく、計画と実作業の差が出やすい点に注意が必要です。

補足:“不明”が残る状態は、事故リスクだけでなく、工程遅延や追加費用の原因にもなります。「現地で合わせる」は、設置条件と合図系統が揃っている場合に限って成立しやすく、判断材料が不足している場合は中止→確認が安全側です。

作業前チェックリスト(作業可否を決める順番)

- ✅ 1) 資格・法令:必要な資格・免許・社内ルール・元請指示の確認(状況で要件が変わるため、判断者と確認先を先に固定する)

- ✅ 2) 能力:定格荷重・作業半径・姿勢条件(アウトリガー条件)を確認(荷の重量だけでなく、実際の半径・姿勢が計画内かで見る)

- ✅ 3) 設置:地盤、設置スペース、上空障害、周囲動線を確認(敷板や養生で対策できるか、対策できないかの境界を先に決める)

- ✅ 4) 手順:指揮者・合図者・誘導・立入管理・緊急停止の役割を固定(合図の統一ができない状態は「作業できない」に寄りやすい)

- ⚠️ “不明”が1つでも残る場合は作業中止→確認へ戻す(不明のまま着手すると、事故だけでなく指摘・中断に直結しやすい)

| 判断対象 | 自社対応が向く条件 | レンタル依頼で補える条件 | 外注が安全な条件 |

|---|---|---|---|

| 人(経験・役割) | 指揮・合図・立入管理が固定できる(当日の応援が入っても役割が崩れない) | オペレーションは対応可能だが応援が必要(合図や誘導の人員だけ補いたい) | 役割固定が難しい/経験者不在(合図が統一できない場合を含む) |

| 能力(荷重・半径) | 条件が明確で計画内に収まる(半径の変動要因も把握できる) | 車両入替で条件を満たせる見込みがある(必要能力の目安だけは掴めている) | 能力が読めない/確認できない(重量や半径の根拠が曖昧) |

| 設置(地盤・スペース) | 地盤対策とスペース確保ができる(敷板・養生・動線調整を含めて成立させられる) | 位置替えや資材で改善できる余地がある(現場条件に対して手を打てる) | 狭所・軟弱地盤で対策不可/第三者動線を止められない(管理できない状態が残る) |

失敗例①:荷重は合っているのに転倒しかけた(半径・姿勢の見落とし)

- ✅ 起きたミス:荷の重量だけ見て着手し、作業半径と姿勢条件の確認が抜けた(吊り位置や吊り具の都合で半径が伸びる可能性を見ていなかった)

- ✅ なぜ起きた:現場が急ぎで、定格荷重と作業半径のセット確認を省略した(「軽い荷だから余裕がある」と思い込んだ)

- ✅ 回避策:能力確認は「定格荷重+作業半径+アウトリガー条件」をセットで確認し、不明なら中止(半径が変わる要因がある場合は安全側で見積もる)

失敗例②:アウトリガーを十分に出せず無理をした(スペース不足)

- ✅ 起きたミス:設置スペースを先に確保せず、現場到着後に無理な姿勢で作業しようとした(敷板の置き場や張り出し範囲の確保まで考えていなかった)

- ✅ なぜ起きた:設置条件の確認が「後回し」になっていた(到着してから調整すれば何とかなると考えた)

- ✅ 回避策:設置可能範囲を事前に確定し、確保できないなら位置替え・代替手段(外注含む)へ切替(張り出しが不十分な状態は「できない」側に寄ると理解する)

失敗例③:合図が混乱して吊り荷が暴れた(合図系統の未整備)

- ✅ 起きたミス:合図者が固定されず、複数人の声かけで操作がブレた(危険の察知が遅れ、停止指示も遅れやすかった)

- ✅ なぜ起きた:役割分担(指揮・合図・誘導・立入管理)の決定が曖昧だった(「慣れている人がその場で言えばよい」と考えた)

- ✅ 回避策:指揮者と合図者を固定し、誘導と立入管理を別に置く。緊急停止の合図も共有する(停止合図が統一できない場合は作業中止→手順整備が安全)

作業前の確認手順を現場で再現できる形に落とし込みたい場合は、【トラッククレーンの事故防止対策】事前確認と基本手順で「事前確認の粒度」と「基本手順の抜け漏れ」を照合しておくと、チェックリスト運用が定着しやすくなります。自社の施工計画や元請指示と突き合わせて、手順のどこまでを現場判断に委ねるかも整理しておくと、安全側の判断がしやすくなります。

費用感(レンタル/購入/外注の考え方)

結論:費用は「車両+人+安全対応」で変わるため、金額だけで判断せず、現場条件に対して必要な体制を分解して考える方法が安全です。単価が安く見えても、立入管理や地盤対策などの追加対応が必要なら、総コストは上がる可能性があります。

理由:同じトラッククレーンでも、設置環境や立入管理の難易度で必要な人員・安全対策が変わります。たとえば第三者動線が残る現場では、誘導員や区画の設置などが必要になり、作業時間や段取りも変わりやすいです。

補足:費用を抑える目的で確認や体制を削ると、事故や中断のコストが膨らむ可能性があります。見積もりは「何を含むか」を分解して確認し、含まれない要素が安全に影響する場合は、先に条件を揃えるのが安全です。

費用が変動しやすい要素

- ✅ 車両:能力(作業半径・定格荷重)や車両サイズ(2t/3t/小型でも現場制約で適合が変わる)

- ✅ 人:オペレーション、合図、誘導、立入管理(誰がどこまで担うかで体制が変わる)

- ✅ 安全対応:地盤対策、敷板、動線遮断、上空障害対策(対策が必要かどうかで差が出やすい)

レンタルが向くケース/購入が向くケース(条件付き)

- 🔍 レンタルが向く:稼働頻度が不定、保管や整備体制が弱い、現場条件が毎回変わる(必要能力が案件ごとに変わりやすい)

- 🔍 購入が向く:稼働が安定、整備と保管ができる、資格者確保と点検ルールが社内で回る(運用ルールが固定できる)

- 🔍 外注が向く:現場条件が厳しい、第三者リスクが高い、判断材料が不足している(不明点が残る場合は安全側で切替)

安全・法規・資格の注意(YMYL:確認手順の提示)

結論:安全・法規・資格の確認は、現場の勢いで決めず、社内ルールと元請指示に沿って確認手順を固定する必要があります。

理由:クレーン作業は労災や責任問題に直結します。資格・法令要件が曖昧な状態で作業すると、事故がなくても指摘や停止につながる可能性があります。必要な免許・資格は「機種」や「作業内容」「条件」によって変わる場合があるため、現場の思い込みで断定しない姿勢が重要です。

補足:最終確認は、関係法令・社内規程・施工計画書・元請指示に従う前提で整理します。判断に迷う場合は、社内の安全担当や関係者、機器の取扱い資料や施工要領書などの一次情報にあたり、必要なら公的な確認先へ相談するという流れを先に決めておくとブレが減ります。

まず確認すべきは「資格・免許・社内ルール」

- ✅ 作業内容に対して必要な資格・免許の確認(条件によって要件が変わる可能性を前提にする)

- ✅ 社内規程・元請指示・施工計画の整合(独自判断で手順を変えない)

- ⚠️ 要件が曖昧なら作業中止→確認(「たぶん大丈夫」はNGライン)

作業計画で押さえる項目(最低限の確認手順)

- ✅ 荷の重量(不明なら確認できるまで中止:目測や推定のまま進めない)

- ✅ 作業半径と定格荷重(セットで確認:半径が変わる要因も含めて見る)

- ✅ 上空障害・周囲障害(接触余地の把握:吊り上げ経路まで含めて確認する)

- ✅ 地盤と設置スペース(アウトリガー条件の成立:敷板や養生を含めて成立するか)

- ✅ 合図方法・指揮系統・緊急停止の合図(「誰の合図が最優先か」を固定する)

- ✅ 立入管理(第三者動線の遮断・誘導:残る動線がある場合は手順強化が必要)

点検・合図・立入管理が欠けると安全が成立しない

- ✅ 点検:事前点検が実施され、異常時の対応が決まっている(異常の兆候がある場合は作業中止が基本)

- ✅ 合図:合図者が固定され、合図が共有されている(声掛けが複数になる状態を作らない)

- ✅ 立入管理:第三者が近づけない状態を作れる(区画や誘導の役割が確保できる)

迷ったら中止→確認(安全側に倒すルール化)

- ✅ 不明点が残る:資格・能力・設置・手順のどれかが曖昧(曖昧さを残して着手しない)

- ✅ 判断材料が不足:重量が不明、半径が読めない、設置が確定できない(根拠がない状態はNG)

- 🧭 対応:中止→確認→計画見直し→必要ならレンタル・外注へ切替(「判断材料が揃うまでやらない」を徹底する)

FAQ(簡潔回答)

トラッククレーン作業で一番多いミスは?

焦りで確認を飛ばし、能力・設置・手順のどれかが曖昧なまま着手することです。曖昧さが残る場合は作業中止→確認が安全です。次に確認すべきポイントは「曖昧になっている項目が能力・設置・手順のどれか」を特定し、根拠(資料・計画・指示)で埋めることです。

作業半径や定格荷重が分からない場合は?

分からない状態では作業できません。資料・表示・作業計画で確認できるまで中止して、能力(定格荷重と作業半径)をセットで確認します。次に確認すべきポイントは「実際の設置位置と吊り位置で半径がどれくらいになるか」を見える化し、姿勢条件(アウトリガー条件)と合わせて照合することです。

アウトリガーを出せない現場はどうする?

無理に作業しません。設置条件の確保(位置替えや対策)を検討し、確保できない場合は代替手段(外注含む)へ切り替える判断が安全です。次に確認すべきポイントは「張り出し不足を補える対策が現場条件として可能か(スペース・地盤・動線)」を整理し、無理が残るなら中止→計画見直しに戻すことです。

資格や法令の確認は誰がやるべき?

現場の自己判断ではなく、社内ルールと元請指示に沿って責任者が確認します。要件が曖昧な場合は作業中止→確認が前提です。次に確認すべきポイントは「作業内容・機種・条件(荷重や運用形態)で要件が変わらないか」を整理し、確認先と判断者を固定することです。

レンタル手配時に最低限伝えるべき条件は?

荷の重量、作業半径、設置スペース、地盤状況、上空障害、作業場所の制約です。不明点が残る場合は現地確認や計画の見直しを先に行います。次に確認すべきポイントは「重量と半径の根拠」と「アウトリガーの設置可否(敷板を含む)」を揃え、条件が曖昧なままの手配を避けることです。

まとめ & CTA

結論:トラッククレーン作業は、資格・能力・設置・手順の4条件が揃わなければ中止が安全です。

理由:どれか1つの曖昧さが、事故・違反・作業中断の連鎖につながります。特に「能力は足りるはず」「現地で合わせればよい」といった前提で進めると、設置や手順の不備が露呈して中断になりやすい点に注意が必要です。

具体:作業前チェックリストで現場条件を洗い出し、不明点が1つでもあれば作業を中止して確認・手配(専門業者含む)へ切り替えます。中止は「失敗」ではなく、安全と工程を守るための判断として位置づけると、現場の迷いが減ります。

次に取る行動(一次行動)

- 🧭 作業前チェックリストで「資格・能力・設置・手順」を順番に確認する(不明を残さない)

- 🧭 “不明”が残る場合は作業中止→確認→計画見直しを行う(根拠が揃うまで着手しない)

- 🧭 条件が揃わない場合はレンタル・外注を含めて安全側に切り替える(体制と安全対応も含めて判断する)

コメント