吊り位置が少しズレただけで「届かない」「持てない」「危ない」が同時に起きるのが、トラッククレーンの現場計画です。距離が足りないだけなら段取りで吸収できても、作業半径と定格荷重の見誤りは転倒・荷落下など重大事故につながります。

結論:作業範囲は作業半径と吊り荷条件を作業範囲図で一致させて判断します。

この記事は、用語説明だけで終わらせません。現場計画で「この条件なら可/不可」を判断できるように、作業範囲図の読み方を手順とチェックに落として整理します。

この記事を読めば、想定条件(距離・高さ・荷・設置)で安全に作業範囲内に収まるかを判断できます。作業半径と作業範囲の照合手順を具体で確認したい場合は、【トラッククレーンの作業半径・作業範囲】現場での判断方法で、図面→半径→条件一致までの見方を先に揃えると読み間違いを減らせます。

著者:ユニック車ガイド編集部(現場運用・車両選定経験者)

執筆スタンス:安全最優先で、一次情報(取扱説明書・作業範囲図)に照らして条件付きで判断できる手順を提示します。

監修条件(YMYL):機種差が大きいため、最終判断は対象機の取扱説明書・作業範囲図(メーカー資料)で確認する前提で解説します。

まず押さえるべき「作業範囲」の全体像(悩みの言語化)

なぜ“距離だけ”で判断すると危ないのか

結論:「届く距離」と「安全に吊れる条件」は一致しません。

理由:トラッククレーンの作業は、作業半径(水平距離)と吊り荷重量、ブーム条件、アウトリガー状態で定格荷重が変わるためです。

補足:ブームを伸ばせば先端は届きますが、作業半径が大きいほど許容荷重は小さくなる前提で計画する必要があります。

- ✅ 届く:ブーム先端が物理的に到達できる

- ✅ 吊れる:作業半径・荷重・条件が作業範囲図の許容内に収まる

- ⚠️ 距離だけで判断:荷重超過・転倒リスクの見落としにつながる

「作業半径」「作業範囲」「定格荷重」を混同しやすいポイント

結論:現場計画は「作業半径→定格荷重→作業範囲」の順で整理すると混同が減ります。

理由:作業範囲は距離の言い換えではなく、作業半径と条件が揃ったときの安全限界だからです。

具体:用語を短く定義してから図に当てはめると、読み間違いが起きにくくなります。

| 用語 | 意味(現場計画での扱い) |

|---|---|

| 作業半径 | クレーン回転中心から吊り荷中心までの水平距離。計画の起点。 |

| 定格荷重 | 作業半径・ブーム条件・アウトリガー条件などで決まる許容荷重。 |

| 作業範囲 | 定格荷重が成立する範囲(安全に作業できる限界)。距離の最大値ではない。 |

結論:作業範囲は“安全限界”として判断する(判断軸の固定)

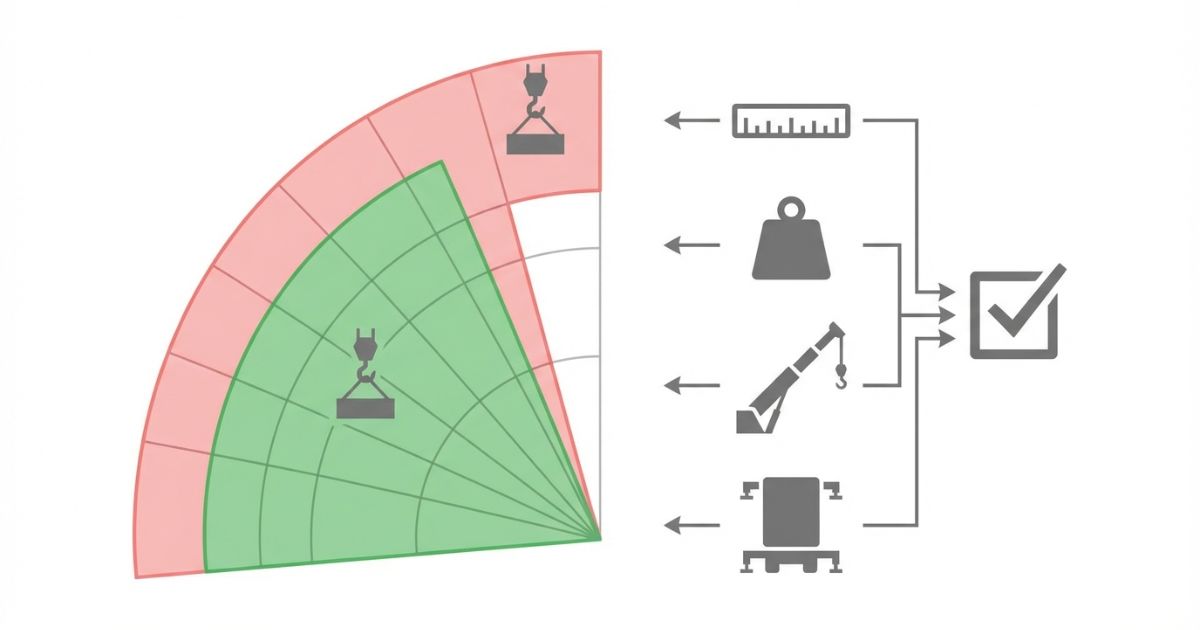

判断軸(Primary):作業範囲図と作業条件が一致しているか

結論:作業範囲の可否は、作業範囲図の条件と現場条件が一致しているかで決めます。

理由:作業範囲図は「その条件で成立する定格荷重」を前提に作られており、条件がズレると判断が崩れるためです。

具体:一致の確認は次の4点を固定するとブレません。

- ✅ 作業半径(水平距離)が一致している

- ✅ 吊り荷重量(付属品込み)が一致している

- ✅ ブーム長・ブーム角度の前提が一致している

- ✅ アウトリガー設置・張り出しの前提が一致している

判断軸(Secondary-1):作業半径 × 吊り荷重量の関係

結論:作業半径と吊り荷重量はセットで見ないと、作業範囲の判断が成立しません。

理由:作業半径が大きいほど、定格荷重は条件付きで変化します。

補足:数値は機種・条件で変わるため、本文では一般化せず「作業範囲図で照合する」手順に寄せます。

判断軸(Secondary-2):ブーム条件 × アウトリガー設置状態

結論:同じトラッククレーンでも、ブーム条件とアウトリガー条件が違うと作業範囲の前提が変わります。

理由:ブーム長・角度やアウトリガー張り出しは、姿勢安定と定格荷重の成立条件に直結するためです。

具体:アウトリガーの設置スペースが取れない場合は、条件を変えた照合が必要になり、計画段階で手戻りが起きやすくなります。

迷ったときのチェック(3つ)

- ✅ 作業半径が図面上で確定している

- ✅ 吊り荷重量が付属品込みで確定している

- ✅ ブーム条件とアウトリガー条件が作業範囲図と一致している

作業範囲図の読み方(現場計画での手順)

手順1:現場条件を「作業半径」で確定する(図面→半径)

結論:作業半径が確定しないと、作業範囲図の照合が始まりません。

理由:作業範囲は水平距離を起点に定格荷重が変わる前提で設計されるためです。

具体:現場図面では、クレーン車の設置点(回転中心)と吊り位置(吊り荷中心)を決め、水平距離を算出して作業半径として固定します。

- ✅ 設置点(トラッククレーンの据え位置)を固定する

- ✅ 吊り位置(荷を置く/外す位置)を固定する

- ✅ 両者の水平距離を作業半径として確定する

手順2:吊り荷の“実重量”を固める(見積ではなく現物基準)

結論:吊り荷重量は「本体+付属品込み」で確定させます。

理由:作業範囲図で照合する値は、現場で実際に吊り上げる総重量で判断する必要があるためです。

具体:玉掛け具・治具・吊り具などを含めた総重量を見積り、保守的に確定してから照合します。

- ✅ 本体重量(荷の実重量)

- ✅ 付属品(治具・梱包・保護材など)

- ✅ 玉掛け具(シャックル・スリングなど)

手順3:ブーム長・角度の想定を合わせる(届く条件の整理)

結論:高さだけでなく、ブーム角度と伸縮の想定を揃えて照合します。

理由:同じ高さでも、角度が変わると作業半径と条件の成立が変わるためです。

具体:障害物や上空制限がある場合は、ブーム角度の取り方が先に制約されるため、計画段階で想定角度を固定しておきます。

手順4:アウトリガー条件を一致させる(張り出し前提の確認)

結論:アウトリガー条件が揃わない現場は、作業範囲の前提が崩れやすい現場です。

理由:アウトリガーの設置・張り出し条件は、安定と定格荷重の成立条件に直結するためです。

具体:設置スペース不足は計画で最も詰まりやすいポイントです。張り出しが十分に取れない想定がある場合は、その条件で作業範囲図に再照合します。

- ⚠️ アウトリガー設置スペースが確保できない

- ⚠️ 路面の状態や障害物で張り出し条件が変わる

- ✅ 条件が変わる場合は作業範囲図で再照合する

手順5:最終照合(半径・荷重・条件が全部一致しているか)

結論:どれか1つでも未確定なら、その時点で判断保留が安全です。

理由:作業範囲は条件が揃って初めて成立するため、未確定があると照合の意味がなくなるためです。

具体:最終照合は「半径・荷・ブーム・アウトリガー」の順でチェックし、すべて一致した条件で作業範囲図の許容内に収まっているか確認します。

クイック診断(3択)

- ✅ 半径・荷・条件が確定し、作業範囲図の許容内:計画上は作業可能(最終は一次情報で確認)

- ✅ どれか未確定:判断保留(条件を確定して再照合)

- ⚠️ 許容外:条件変更(設置変更・機種変更・外注)を検討

仕様として“できること/できないこと”を整理(誤解ポイント潰し)

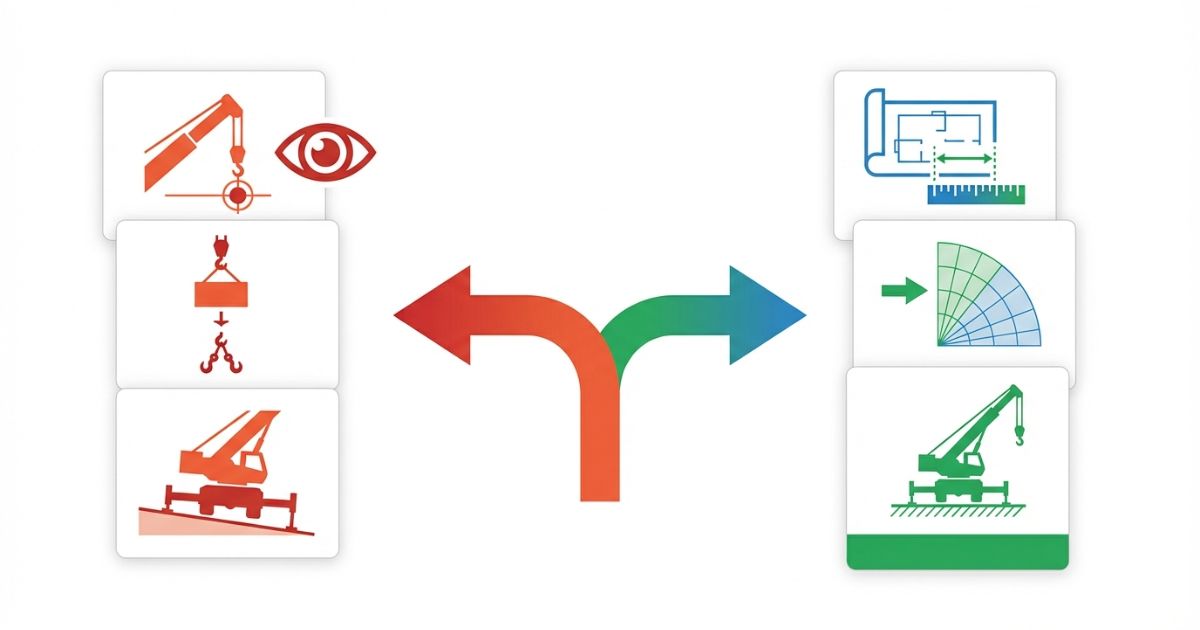

「最大到達」だけで作業可否を決めない

結論:ブームが届くことは、作業が安全に成立することを意味しません。

理由:作業範囲は、作業半径と定格荷重が成立する条件で決まるためです。

具体:到達距離だけで計画すると、吊り荷重量やアウトリガー条件が後から合わず、手戻りや危険作業が発生しやすくなります。

小型トラッククレーンで起きやすい計画ミス

結論:小型ほど「設置条件」と「余裕の取り方」で計画ミスが起きやすくなります。

理由:設置スペースや旋回余裕が限られ、条件が少し崩れるだけで作業範囲の成立が難しくなるためです。

具体:次のズレが起きやすいので、計画段階で先に潰します。

- ✅ 設置スペース不足でアウトリガー条件が揃わない

- ✅ 吊り荷重量が付属品込みで増えてしまう

- ✅ 障害物でブーム角度の想定が崩れる

2t・3t・4tで“作業範囲の考え方”は何が違う?

結論:数値比較よりも、現場計画での「余裕の取り方」を変えるのが現実的です。

理由:作業範囲・定格荷重は機種や条件で変わるため、一般数値で断定すると判断を誤るためです。

具体:2tは設置制約を先に確定、3tは半径と荷のバランスを厳密に、4tは条件のバリエーションを想定して照合回数を増やす、といった着眼点で整理すると計画が安定します。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場計画チェックリスト(作業範囲の確定手順)

結論:作業範囲の判断はチェック化するとミスが減ります。

理由:半径・荷・ブーム・アウトリガーのどれかが抜けると照合が成立しないためです。

具体:計画段階で次の項目を埋めます。

- ✅ 作業半径(水平距離)が確定している

- ✅ 吊り荷重量(付属品込み)が確定している

- ✅ ブーム長・ブーム角度の想定が揃っている

- ✅ アウトリガー設置・張り出し条件が揃っている

- ✅ 障害物・上空制限・旋回余裕の条件が整理できている

比較表:作業計画で比較すべき項目(車両/機種を横並び)

結論:比較は「作業範囲の数値」より「条件の揃えやすさ」で行うと失敗しにくくなります。

理由:作業範囲は条件依存で、現場で揃えられない条件があると机上の数値が意味を失うためです。

具体:比較項目を項目ベースで整理します。

| 比較観点 | 見るポイント | 現場での影響 |

|---|---|---|

| 作業半径の余裕 | 想定半径で余裕があるか | 段取り変更に強い |

| 設置条件の制約 | アウトリガー条件が揃えられるか | 成立条件が崩れにくい |

| 必要スペース | 据え位置・旋回余裕が確保できるか | 計画の自由度が上がる |

| 段取り難度 | 条件照合に必要な確認量 | ミスの発生率に直結 |

失敗例→回避策(必須)

結論:失敗は「半径」「荷」「設置条件」のどれかが曖昧なまま進むと起きます。

理由:作業範囲は条件が揃って初めて成立するため、曖昧さが残ると照合が崩れるためです。

具体:よくある3パターンを短く整理します。

失敗例1:半径の見積違い

- ⚠️ 原因:据え位置が未固定で、図面上の距離がズレる

- ✅ 回避策:設置点を固定→作業半径を確定→作業範囲図で照合

失敗例2:荷重の見積違い

- ⚠️ 原因:付属品・玉掛け具を含めずに重量を確定してしまう

- ✅ 回避策:付属品込みの総重量で確定→その重量で作業範囲図に照合

失敗例3:アウトリガー不足

- ⚠️ 原因:設置スペース不足で想定条件と違う張り出しになる

- ✅ 回避策:その設置条件で再照合→成立しない場合は設置変更・機種変更・外注を検討

費用感・レンタル/購入/外注の考え方(条件提示で整理)

レンタルが向くケース(作業条件が都度変わる)

結論:作業条件が毎回変わる現場はレンタルが計画を安定させやすくなります。

理由:現場条件に合わせて機種と条件を都度最適化できるためです。

- ✅ 現場が点在し、作業半径や設置条件が一定ではない

- ✅ その都度、作業範囲図で最適条件を選びたい

購入が向くケース(条件が固定・運用頻度が高い)

結論:条件が固定で運用頻度が高い場合は購入が合理的になることがあります。

理由:同一条件で繰り返し運用できると、計画と教育が標準化しやすいためです。

- ✅ 作業半径・吊り荷・設置条件が似た現場が多い

- ✅ 点検・整備・保管・教育体制を維持できる

外注・クレーン手配が安全なケース(条件が厳しい)

結論:条件が厳しい現場は、専門手配が合理的になる場合があります。

理由:設置条件や安全条件が揃いにくい現場ほど、機種選定と体制が難しくなるためです。

具体:作業範囲図の照合で余裕がない場合や条件変更が頻発する場合は、最初から専門先へ条件を提示して相談すると手戻りが減ります。

安全・法規・資格の注意(YMYL配慮:確認手順)

安全優先の前提:一次情報(取扱説明書・作業範囲図)で最終確認

結論:本文の手順で絞り込んだ後は、対象機の一次情報で最終確認が必要です。

理由:トラッククレーン(クレーン装置)の定格荷重と作業範囲は機種差が大きく、一般化した数値で安全を断定できないためです。

具体:作業範囲図・取扱説明書にある条件(アウトリガー、ブーム条件、作業姿勢)と、現場条件を一致させて照合します。

資格・作業体制は現場ルールと法令に従って確認する

結論:資格や作業体制は一律の断定を避け、元請・事業者・現場ルールで確認します。

理由:作業内容・吊り荷・現場条件で必要な要件が変わるためです。

具体:作業計画書の確認、社内ルールの確認、必要に応じて専門先への確認を手順として組み込みます。

作業前の最終確認(現場で必ずやること)

結論:作業開始前に、条件の再確認を短時間で完了させます。

理由:現場では据え位置や障害物などが計画とズレることがあり、ズレが作業範囲の判断を崩すためです。

具体:指差し確認は「設置・周囲・合図・荷・作業範囲図」の順で行います。

- ✅ アウトリガー設置・張り出し条件が計画どおり

- ✅ 周囲の障害物・上空制限・地盤状態を確認

- ✅ 合図者・作業手順・立入管理を確認

- ✅ 吊り荷重量(付属品込み)を再確認

- ✅ 作業範囲図で条件一致を再確認

FAQ(簡潔回答)

作業範囲と作業半径は何が違う?

結論:作業半径は水平距離、作業範囲は条件が揃ったときの安全限界です。

作業半径は計画の起点で、作業範囲は作業範囲図の条件と一致したときに成立します。

作業範囲図はどこを見ればいい?

結論:作業半径と吊り荷重量、条件(ブーム・アウトリガー)を一致させて見ます。

数値だけを拾わず、図の前提条件が現場条件と一致しているかを先に確認します。

少しだけ範囲外だけど工夫すればいける?

結論:条件変更は作業範囲図で再照合し、一次情報で最終確認が必要です。

据え位置変更、吊り荷の分割、機種変更などの選択肢はありますが、作業範囲の成立は条件次第です。

アウトリガーを十分に出せない現場はどうする?

結論:その設置条件で照合し、成立しない場合は設置変更・機種変更・外注を検討します。

アウトリガー条件が揃わない現場は作業範囲の前提が崩れやすいため、計画段階で代替案を用意します。

まとめ+CTA(次に取る行動を明示)

結論:トラッククレーンの作業範囲は「距離」ではなく「安全限界」です。

理由:作業半径・吊り荷重量・ブーム条件・アウトリガー条件が揃って初めて定格荷重が成立するためです。

要点(3つ)

- ✅ 作業範囲は安全に作業できる限界範囲として判断する

- ✅ 判断軸は作業範囲図と現場条件の一致で固定する

- ✅ ミスは半径・荷・設置条件の曖昧さから起きる

🧭 次に取る行動

- ✅ 現場条件(作業半径・吊り荷重量・ブーム条件・アウトリガー設置条件)を整理する

- ✅ 作業範囲図で照合して可否を確定する

- ✅ 不確定が残る場合は条件を添えてレンタル会社・専門業者に確認する

現場条件の厳しさに応じて「トラッククレーンで成立させるか/別手配に寄せるか」を迷う場合は、【トラッククレーンが向いている現場】適正判断の考え方で、設置条件・余裕・手戻りの観点から適正を整理しておくと判断が安定します。

コメント