トラックを手配したあとで「現場に入れない」「曲がれない」「停められない」が分かると、予定・時間・費用がまとめて崩れます。寸法が分からない不安は、手配担当ほど強くなりやすいです。

結論:全長の目安を知り、進入条件と照合して判断します。

この記事は、寸法の暗記ではなく、進入可否の実務判断に直結する「照合手順」と「失敗回避」を中心に整理します。

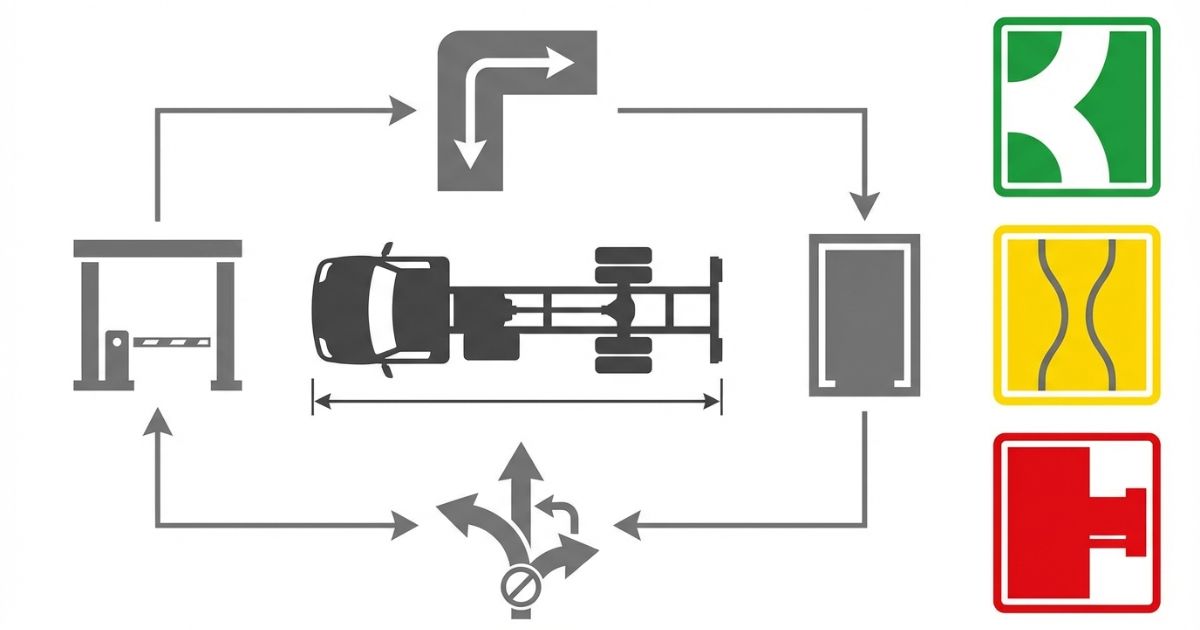

全長は「通れるかどうか」を一発で決める数字ではなく、入口→導線→停車→退出を分解して条件を当てはめるための起点です。たとえば入口幅だけ見て安心しても、曲がり角の内輪差や切り返し余地、停車可能長が不足すると作業が成立しません。

また同じ2t・3tでも、平ボディ・箱車・パワーゲート付き・ユニック車などの違いで車両の前後の張り出しや見切りが変わり、現場での取り回し難易度が変わります。数字を暗記するより「候補の仕様を固定してから照合する」順が安全です。

この記事で判断できること:候補トラックの全長を起点に、入口→導線→停車→退出の条件を漏れなく洗い出し、進入・駐車の可否と追加確認事項を自分で整理できます。

全長の目安を現場条件に照合する前に、駐車・進入時に起きやすい詰まりポイントを先に整理したい場合は、【トラックの全長】駐車・進入時の注意点で確認しておくと、入口を通れたのに角で詰まる・停車できないといった見落としが減りやすいです。

著者:ユニック車ガイド編集部

車両手配や搬入条件の整理を、現場で使える形に落とし込む方針で編集しています。寸法は「暗記」ではなく「照合」に使う前提で、危険な断定を避け、確認手順と判断軸で迷いを減らします。

現場の進入可否は、道路の状態や時間帯の交通量、現場の管理ルール、事業者の運用ルールで判断が変わることがあります。この記事では一般化しすぎず、手配前に外しにくい確認順と、追加確認に落とすべきポイントを優先して整理します。

監修条件:安全・法規・資格に関わる最終判断は、現場条件・管轄・事業者ルールで変わります。この記事は確認手順を示しますが、最終確認は必ず関係者と条件を突き合わせてください。

なぜ「トラックの長さ」で失敗が起きるのか(課題の全体像)

結論:失敗の原因は、全長の確認不足というより「全長の使い方」を間違えることです。

理由:全長だけで安心すると、曲がり角・切り返し・停車位置が抜けやすく、進入可否の判断が成立しません。

補足:2tトラックでもボディ形状や架装で全長が異なります。ユニック車やクレーン付きトラックは装備内容で長くなる場合があります。

さらに、同じ全長でも「見切りの分かりやすさ」や「前後のオーバーハング感」は車種・キャブ形状・架装で変わり、運転者の取り回しに影響します。数字が同じでも、狭い現場ほど体感難易度が違うため、現場写真と導線の状況をセットで見ることが大切です。

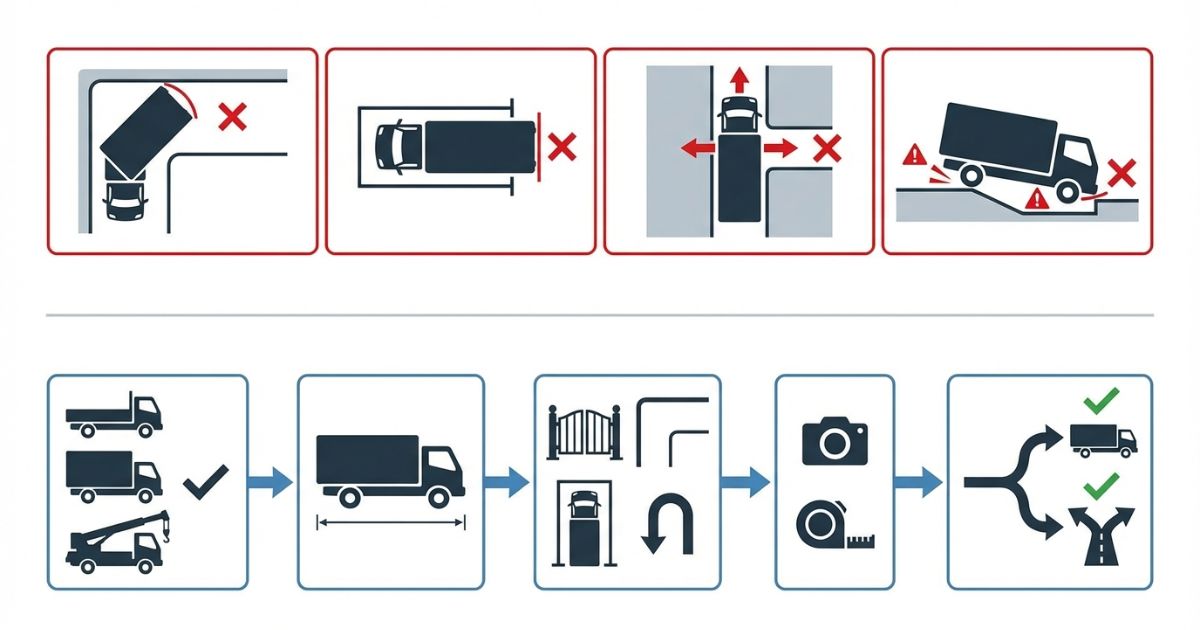

具体:「入口は通れたが、角で切り返せない」「停車できず作業が成立しない」「退出導線が確保できない」が、手配後に発覚しやすいパターンです。

よくある詰まりポイント(初心者が見落とす順)

- ✅ 全長だけで安心してしまい、曲がり角・切り返し・停車位置の条件が抜ける

- ✅ 2tトラックを一律と考えてしまい、ボディ形状や架装差を見落とす

- ✅ 現場条件が言語化されておらず、入口/導線/停車位置/退出導線が整理されていない

- ✅ 入口の幅だけ確認し、段差・傾斜・縁石・側溝など「路面条件」を見落として腹下や後端が干渉する

- ✅ 電線・樹木・ひさしなど上方向の障害に気づかず、停車位置や荷下ろし場所で作業が止まる

進入不可が起きたときの実務ダメージ

- ⚠️ 予定変更・待機・再手配が発生し、余計なコストが乗る

- ⚠️ 搬入計画が崩れ、現場作業の遅延につながる

- ✅ 関係者への説明が難しくなり、手配担当の負担が増える

- ⚠️ 現場の立入規制や交通規制が必要になり、当日の調整コストが増えやすい

この記事のゴール(判断できる状態)

- ✅ 全長の目安を起点に、現場条件を分解して照合できる

- ✅ 不確定要素を「追加確認リスト」に落とし、手配前に回収できる

- 🧭 手配前に危ない候補を除外し、成立しそうな選択肢へ絞れる

- ✅ 関係者へ確認依頼するときに、必要な写真・寸法・禁止事項を具体的に提示できる

結論:進入可否は「全長×現場条件」で決まる(判断軸の提示)

結論:進入可否は「そのトラックの全長で進入・駐車が可能か」で判断します。

理由:同じ車種でも形状や架装で全長が変わり、現場条件が少し違うだけで可否が変わるためです。

補足:全長だけで可否は断定できませんが、可否判断の起点として必須です。

全長の「目安」を持つことで、入口を通れた場合でも導線の切り返し回数や停車位置の取り方を事前に想像しやすくなります。逆に、全長が不明のままだと現場条件の分解が曖昧になり、追加確認が抜けたまま手配が進みやすいです。

具体:全長の目安→現場条件→照合の順で進めると、手配前に危ない候補を除外できます。

判断軸(この記事で固定する基準)

- ✅ 主判断軸:そのトラックの全長で進入・駐車が可能か

- ✅ 副判断軸:車種・ボディ形状の違い

- ✅ 副判断軸:架装による全長変化(ユニック車・クレーン付きトラックを含む)

- ✅ 副判断軸:運転・取り回しへの影響(曲がり角・切り返し・退出)

- ✅ 副判断軸:停車後の作業条件(荷下ろし動線、立入制限、作業スペース)

最短の判断フロー(3ステップ)

- 全長の目安を把握する(車種/用途ベースで候補を作る)

- 現場条件を分解する(入口→導線→停車→退出)

- 不確定要素を追加確認に落とす(写真/寸法/禁止事項として回収)

断言ライン(条件付きの言い切り)

- ✅ 全長だけで進入可否は断定できないが、可否判断の起点として必須

- ✅ 現場条件が取れれば、手配前に危ない候補は除外できる

- ⚠️ 条件が不確定なまま手配すると、進入不可や作業不成立のリスクが残る

- ✅ 条件の一部が不足している場合でも、追加確認リストを作れば「何を聞けば良いか」まで整理できる

トラック全長の目安をつかむ(仕様・できること/できないこと)

結論:全長は固定値として暗記せず、候補車両の条件(車種・形状・架装)を決めたうえで「照合に使える目安」として扱います。

理由:2tトラックでもボディ形状や架装で全長が異なり、ユニック車・クレーン付きトラックは装備内容で長くなる場合があるためです。

補足:トン数は積載や規格の話であり、長さと同じ意味ではありません。

全長の目安を使うときは、候補の「仕様の固定」が先です。たとえば同じ2tでも、ショート・標準・ロング、平ボディ・箱車、ゲートの有無で条件が変わります。ユニック車の場合はクレーン装置やアウトリガーの有無、荷台の取り方で後端の張り出し感が変わることがあるため、車種名だけでまとめて判断しない方が安全です。

できる/できないの境界は「入口を通れるか」だけではなく、停車後に荷下ろしや作業が成立するかまで含みます。可能に見えても、停車位置が取れない・作業スペースが確保できない場合は、結果として「できない」に近い状況になります。

具体:まず用語をそろえ、次に小型(2t/3t)とユニック車を同じ枠で「一律ではない前提」で整理します。

まず押さえる用語(混乱ポイントの解消)

- 🧩 全長:車両全体の長さとして扱い、進入・駐車可否の起点にする

- 🧩 トン数:積載や規格の話であり、全長を直接示す言葉ではない

- 🧩 架装:ユニック車のクレーン装置など、装備の追加で条件が変わり得る

- 🧩 作業半径:クレーン作業では「届く範囲」を左右し、停車位置の自由度に影響する

- 🧩 アウトリガー:作業時に張り出すため、停車場所の幅や立入制限の条件に関係する

小型(2t/3t)の考え方(目安の置き方)

- ✅ 2tトラック:用途・ボディ形状で全長が変わる前提で候補条件を固める

- ✅ 3tトラック:同様に一律ではない前提で、停車位置・退出導線まで含めて照合する

- 📌 固定値で決め打ちせず、候補の仕様として確認する姿勢が安全

- 📌 小型でも、狭い現場ほど「切り返し余地」と「停車可能長」が先にボトルネックになりやすい

ユニック車・クレーン付きトラックの注意点

- ✅ クレーン装置などの架装内容で長くなる場合がある

- ✅ 長さは進入可否の一要素であり、作業可否は別条件も関係する

- ⚠️ 車種名だけで同一と判断せず、形状と架装の有無を条件に入れる

- ⚠️ 作業時はアウトリガーの張り出しや立入制限が必要になる場合があり、停車場所の「幅」と「周辺スペース」も確認対象になる

- ✅ 可能だが注意が必要な例:入口は通れても、停車後にアウトリガーが張れず作業が成立しないケースがあるため、停車位置の条件を先に固定する

平ボディ/箱車での見え方

- ✅ 形状の違いは停車位置の取り方に影響しやすい

- ✅ 曲がり角や切り返しの難しさは、導線条件とセットで確認する

- 📌 形状の違いを理由に断定せず、現場条件と照合して判断する

- 📌 箱車は荷下ろし方法によって停車位置の自由度が変わるため、作業方法と合わせて条件化すると判断が速い

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:現場条件を入口→導線→停車→退出に分解し、候補車両の全長(車種/形状/架装)と照合して選びます。

理由:条件を分解すると、進入不可や作業不成立の原因が「どこで起きるか」を具体化できるためです。

補足:比較表と失敗例を先に用意すると、関係者との確認が速くなります。

照合は「足りるかどうか」だけでなく、「不足しそうなら何を追加確認するか」まで決めると、手配前に判断が止まりにくくなります。写真だけで判断せず、入口・角・停車位置の寸法が分かるように撮り方と測り方も揃えると、関係者との認識ズレが減ります。

具体:チェックリスト→比較表テンプレ→失敗例→回避策→確認依頼テンプレの順に整えます。

現場条件のチェックリスト(そのまま転記できる形)

- ✅ 入口:幅、段差、門扉、電線/樹木などの障害

- ✅ 導線:曲がり角、切り返し余地、路面状況、対向車とのすれ違い

- ✅ 停車/荷下ろし:停車可能長、作業スペース、立入制限

- ✅ 退出:バックで出る必要の有無、Uターン可否

- ✅ 追加確認:時間帯制限、誘導員の要否、近隣配慮(通行人・車両の動線)

| 比較項目 | 候補A | 候補B | 候補C |

|---|---|---|---|

| 車種/形状/架装 | (例:2t 平ボディ) | (例:2t 箱車) | (例:2t ユニック車) |

| 全長(把握できる範囲) | (未確定/要確認) | (未確定/要確認) | (未確定/要確認) |

| 進入難所(入口/角/停車) | (入口/角/停車の懸念) | (入口/角/停車の懸念) | (入口/角/停車の懸念) |

| 追加確認が必要な点 | (写真/寸法/禁止事項) | (写真/寸法/禁止事項) | (写真/寸法/禁止事項) |

| 代替案 | (小型化/外注/分割搬入) | (小型化/外注/分割搬入) | (小型化/外注/分割搬入) |

失敗例→回避策(実務で多いパターン)

- ⚠️ 失敗例:全長だけでOK判断し、曲がり角で詰まる

✅ 回避策:入口と曲がり角の写真と寸法を事前にそろえる - ⚠️ 失敗例:2tなら大丈夫と思い込み、架装差で想定と違う

✅ 回避策:車種名だけで判断せず、形状と架装の有無を条件に入れる - ⚠️ 失敗例:停車位置が確保できず、作業が成立しない

✅ 回避策:停車可能長と作業スペースをセットで確認する - ⚠️ 失敗例:退出時のバック導線が想定できず、現場で誘導が必要になり混乱する

✅ 回避策:退出方法(前進/バック)とUターン可否を事前に決め、必要なら誘導員や一時停止位置を確認する

現場での確認依頼テンプレ(社内/業者に投げる用)

- 🧭 「入口幅・曲がり角・停車位置の写真と寸法を共有してください」

- 🧭 「進入路の一方通行、時間帯制限、禁止事項があれば共有してください」

- 🧭 「退出導線(バック退出の必要有無、Uターン可否)を確認してください」

- 🧭 「停車後に必要な作業スペース(荷下ろし動線、立入制限)が取れるかも共有してください」

クイック診断(3択)

- ✅ 入口や曲がり角の写真と寸法がそろっている:照合を進めやすい

- ✅ 寸法が一部不足している:追加確認リストを作って回収する

- ⚠️ 現場条件がほぼ不明:現地確認や小さめの候補を検討する

迷ったときのチェック(3つ)

- ✅ 全長だけで判断していないか(入口/導線/停車/退出を分解したか)

- ✅ 2tトラックを一律として扱っていないか(形状/架装を条件化したか)

- ✅ 不明点を写真・寸法・禁止事項として回収できる形にしたか

- ✅ 停車後の作業条件(荷下ろし方法、立入制限)まで含めて照合しているか

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:費用は「条件の不確定」が増えるほど膨らみやすいです。全長と現場条件の照合が、やり直しコストを抑えます。

理由:進入不可が発生すると、待機・再手配・作業計画の組み直しが連鎖しやすいためです。

補足:価格を一律に断定せず、コストを左右する要因と、見積前にそろえる情報を優先します。

費用の増減は「車両そのもの」だけでなく、待機・誘導・交通対応・作業時間の延伸で膨らみやすいです。全長と導線条件が曖昧だと、当日の切り返し増加や停車位置変更が起きやすく、結果として時間が伸びてコストに反映されることがあります。

具体:レンタル/購入/外注の判断は、現場条件の固定度と不確定要素の残り方で分岐させます。

費用を左右する前提(一般化しすぎない)

- ✅ 距離・時間・待機が増えるほど費用に影響しやすい

- ✅ 手配のやり直しが発生すると、想定外コストが乗りやすい

- ✅ 条件不足が最も高くつくため、現地情報の回収が優先

- ✅ 進入・停車が不安定だと、誘導や安全確保の追加対応が必要になる場合がある

判断の分岐(レンタル/購入/外注)

- ✅ 一時的な手配:現場条件の確認ができるならレンタルで成立しやすい

- ✅ 継続運用:現場条件が固定なら購入検討の前提が作れる

- ⚠️ 条件が厳しい/不確定:外注や代替手段も比較軸に入れる

- ✅ 迷う場合:条件が固まるまで小さめの候補で成立するかを先に検討し、当日のリスクを下げる

見積・依頼前に揃える情報

- ✅ 候補車両の条件(車種/形状/架装)と、把握できる範囲の全長

- ✅ 進入路の条件(入口/導線/停車/退出)

- ✅ 作業の流れ(停車→作業→退出)と、禁止事項の有無

- ✅ 現場写真(入口・曲がり角・停車位置・退出方向が分かる角度)と、寸法が取れている箇所/不足している箇所

安全・法規・資格の注意(確認手順を明示)

結論:安全・法規・資格に関わる部分は、現場条件と関係者確認を前提に、確認手順でリスクを下げます。

理由:進入や作業の可否は、道路条件・現場ルール・事業者ルールで変わるためです。

補足:この記事は断定ではなく、手配前に外さない確認手順を示します。

法規や資格は「車両が通れるか」だけでなく、停車方法や作業方法で論点が変わります。たとえば路上での停車・荷下ろしが関わる場合、管轄や道路状況によって追加の確認が必要になることがあります。クレーン付きトラックの場合は、作業条件や資格の要否が状況で変わるため、現場条件と作業計画をそろえてから関係者へ確認する方が安全です。

よくある誤認として「小型だから大丈夫」「短いから問題ない」と判断してしまい、停車後の安全確保や立入制限が不足するケースがあります。断定を避け、必要な確認先に当てる前提で進めます。

具体:現場条件の文章化→候補車両条件の固定→不明点の回収の順で進めます。

断定しないための前提

- ✅ 現場ルール・道路条件・事業者ルールで可否が変わる

- ✅ 最終判断は現場条件と関係者確認が必要

- ⚠️ 条件が不足したままの判断は、進入不可や作業不成立につながりやすい

- ⚠️ 作業方法が未確定だと、必要な安全措置や確認事項が決められずリスクが残る

確認手順(実務で外さない)

- 現場条件(入口/導線/停車/退出)を文章化する

- 候補車両の条件(車種/形状/架装)を固定する

- 不明点を写真・寸法・禁止事項として回収する

無理をしない判断(安全スタンス)

- ✅ 不確定が残る場合は、小さめの候補や余裕のある計画を検討する

- ✅ 現地確認を挟める場合は、確認の優先度を上げる

- 🧭 追加確認リストを作り、関係者へまとめて依頼する

- ✅ 当日の誘導や立入制限が必要になりそうな場合は、手配前に想定して確認事項に入れる

長さの感覚がつかみにくい場合は、乗用車との比較で寸法イメージを固めてから照合を進めると判断が速くなるため、【トラックの大きさ】乗用車との比較で感覚がつかめる寸法ガイドを併せて確認すると、現場条件の見落としが減りやすいです。

FAQ

トラックの長さはどれくらいあるの?

車種・用途・形状で異なります。全長の目安を起点にし、入口→導線→停車→退出の条件と照合して判断します。次に確認すべきポイントは、入口だけでなく曲がり角と停車可能長の情報がそろっているかです。

2tトラックの全長は何メートル?

2tトラックでもボディ形状や架装で全長が変わります。固定値で決め打ちせず、候補の仕様として確認します。次に確認すべきポイントは、平ボディ/箱車/ゲート有無など仕様を固定してから全長を照合することです。

ユニック車は通常のトラックより長い?

装備内容で長くなる場合があります。ユニック車はクレーン装置の架装条件を含めて、全長と現場条件を照合します。次に確認すべきポイントは、停車位置でアウトリガーや作業スペースが確保できるかです。

全長さえ分かれば進入可否は判断できる?

全長だけでは判断できません。入口・曲がり角・停車位置・退出導線をセットで確認し、照合して判断します。次に確認すべきポイントは、退出方法(前進/バック)とUターン可否を現場条件として明確にすることです。

現場で何を測ればいい?

入口幅、曲がり角の余地、停車可能長、退出導線が優先です。写真と寸法をセットで回収すると照合が進みます。次に確認すべきポイントは、どの寸法が不足しているかを「追加確認リスト」に落として回収順を決めることです。

まとめ & CTA(要点→次の行動)

結論:全長の目安を起点に、現場条件を分解して照合すると、手配ミスと進入不可のトラブルを減らせます。

理由:進入不可の原因は、条件の抜けと決め打ちに集まりやすく、照合手順が抜けを防ぐためです。

補足:2tトラックでも形状/架装で差が出ます。ユニック車・クレーン付きトラックは装備条件を含めて確認します。

「入口を通れる」だけで判断せず、停車位置で作業が成立するか、退出まで含めて条件が揃っているかを確認すると、当日のやり直しが減りやすいです。不確定が残る場合は、追加確認リストに落として回収し、無理のない候補へ絞ります。

具体:次の行動として、チェックリストを埋め、候補トラックの全長(車種/形状/架装)と照合してから手配に進みます。

要点(3つ)

- ✅ 全長の目安→現場条件→照合の順で判断する

- ✅ 2tトラックでも一律ではなく、形状/架装で差が出る

- ✅ 不明点は追加確認リストに落とし、写真と寸法で回収する

次に取る行動(CTA)

現場の入口→導線→停車→退出をチェックリストで整理し、候補トラックの全長(車種/形状/架装)と照合してから手配に進みます。

コメント