積載量(2t/3t/4t)だけでトラックを選ぶと、「現場に入らない」「曲がれない」「高さで当たる」「ユニック車で作業できない」などのトラブルが起きやすいです。

結論:トラックは全長・全幅・全高を基準に、用途と現場条件に合うサイズを選びます。

トラックの基本的な区分や用途を先に整理しておくと、サイズの照合で迷いにくくなります。【トラックとは】意味・定義・種類・用途を初心者向けにわかりやすく解説

この記事は、サイズ一覧を並べるのではなく、現場で確認すべき寸法と照合の手順(チェックリスト)を整理し、判断ミスを減らす構成です。

この記事で判断できること:進入路・駐車・高さ制限・作業スペースに対して、必要寸法をどう集め、どこを見て、どう照合するか。

著者:ユニック車ガイド編集部(車両選定・現場運用の実務目線で解説)

編集方針:積載量の決め打ちを避け、全長・全幅・全高を現場条件に照らして判断できるようにする。断定は避け、確認手順とチェックポイントを優先する。

注記:寸法は車種・架装・仕様で変わります。最終判断は車検証・諸元表・提供元情報など一次情報で確認してください。

まず押さえるべき「トラックサイズ」の全体像(なぜ混乱するのか)

サイズの話がややこしい理由(積載量・車種・架装で変わる)

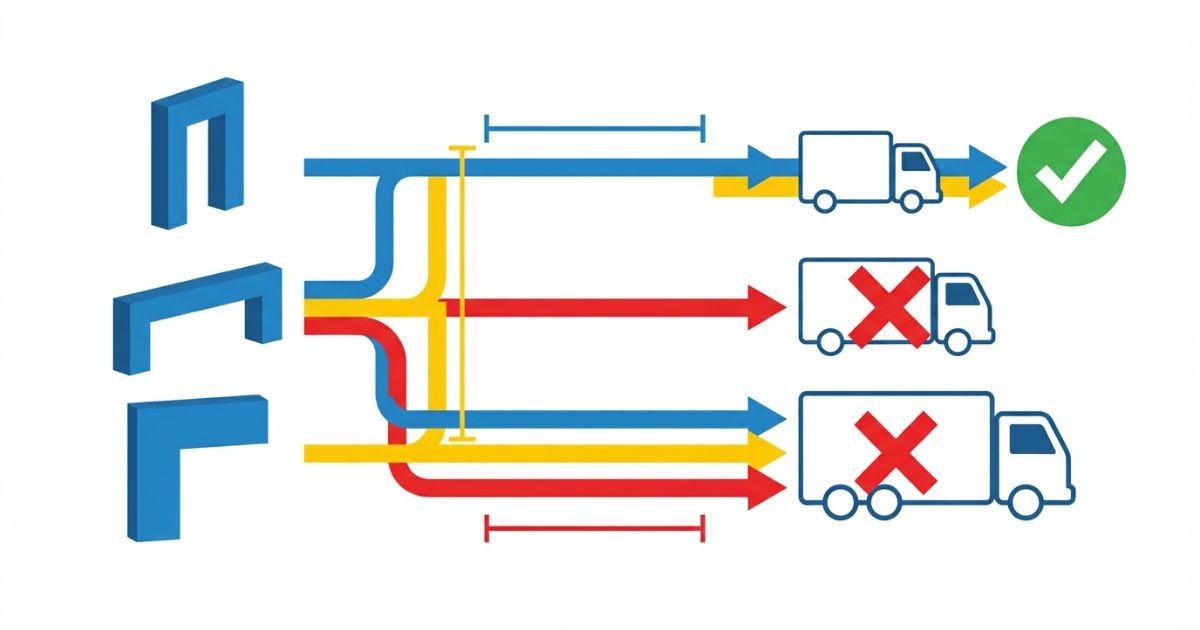

結論:「2tならこの大きさ」のように、積載クラスだけで車両サイズは決められません。

理由:同じ積載クラスでも、キャブ形状・荷台の長さ・架装の有無で全長・全幅・全高が変わるためです。

補足:運用で困るのは、積めるかより先に「入れるか」「曲がれるか」「当たらないか」です。現場では寸法の差がそのまま可否に直結します。

具体:狭い進入口、鋭い曲がり角、軒下や高さ制限バーがある搬入経路では、数十cmの違いで詰まることがあります。

この記事で扱うサイズ指標(全長・全幅・全高+追加で見るべき項目)

結論:まずは全長・全幅・全高を主軸に見ます。

理由:走行・進入・駐車の可否は、この3つで大半が決まるためです。

補足:現場で詰まりやすい場合は、追加で見る項目を増やすと判断精度が上がります。

- ✅ 最小回転半径(曲がれるかの目安)

- ✅ ホイールベース(小回りと荷台の関係)

- ✅ 荷台内寸(積載物が収まるか)

- ✅ 地上高(段差や傾斜の影響)

- ✅ 上部架装の突出(ユニック車の後端突出など)

結論と判断軸(迷わないためのルール化)

結論(summaryConclusionの要約)

結論:トラックのサイズは積載量だけでは判断できず、全長・全幅・全高を用途や現場条件に照らして確認することで初めて適切に選べます。

理由:現場で問題になるのは、積載の前に「進入」「通行」「高さクリア」「駐車」「作業スペース」であり、寸法が直接関わるためです。

補足:トラック選定は「数字を覚える」より「確認の順番」を固定すると失敗が減ります。

具体:現場の制限寸法を先に押さえ、候補車両の諸元(全長・全幅・全高)で照合します。

判断軸(decisionAxisの明文化)

結論:判断軸は用途と現場条件に適合する全長・全幅・全高です。

理由:現場条件が満たせない場合、積載量が合っていても運用できないためです。

補足:次の要素は補助線として使います。

- ✅ 積載量クラス(2t/3t/4t)

- ✅ ユニック装着有無(クレーン付きトラック)

- ✅ 走行・駐車制限への対応(施設ルール、ルート条件)

判断の順番(フロー)

結論:判断は「現場→車両→照合」の順で進めます。

理由:現場の制限寸法を先に決めると、候補車両が絞れて迷いが減るためです。

補足:迷う場合は安全側の余裕(クリアランス)を取ると、当日の仮設物や積載物の変動にも対応しやすくなります。

- 現場の制約(幅・高さ・曲がり角・駐車奥行・作業スペース)を確定

- 候補車両の諸元(全長・全幅・全高)を集める

- 最狭部を基準に照合し、余裕を見て可否判断

- 不足がある場合は代替案(別車種、レンタル、外注)を検討

全長・全幅・全高の「見方」と「目安」の考え方

全長(曲がれるか・駐車できるかに直結)

結論:全長は「曲がれるか」「停められるか」の基礎になります。

理由:曲がり角の内外輪差や切り返し回数、駐車枠の奥行に影響するためです。

補足:全長だけで曲がりやすさは決まりませんが、現場の動線に対する難易度が把握できます。

- ⚠️ 荷台や架装の後端、オーバーハングの見落とし

- ✅ 進入口から駐車位置までの切り返しポイントの把握

全幅(すれ違い・ゲート・狭路で詰む)

結論:全幅は「通れるか」「すれ違えるか」の基準です。

理由:門幅や仮設ゲート、狭い通路では横方向の余裕が最初に不足するためです。

補足:資料で「全幅」の定義が異なる場合があるため、最大幅で照合する発想が安全です。

- ⚠️ ミラー込みかどうかの解釈違い

- ✅ 最狭部(ゲート、角の壁際)の幅を基準にする

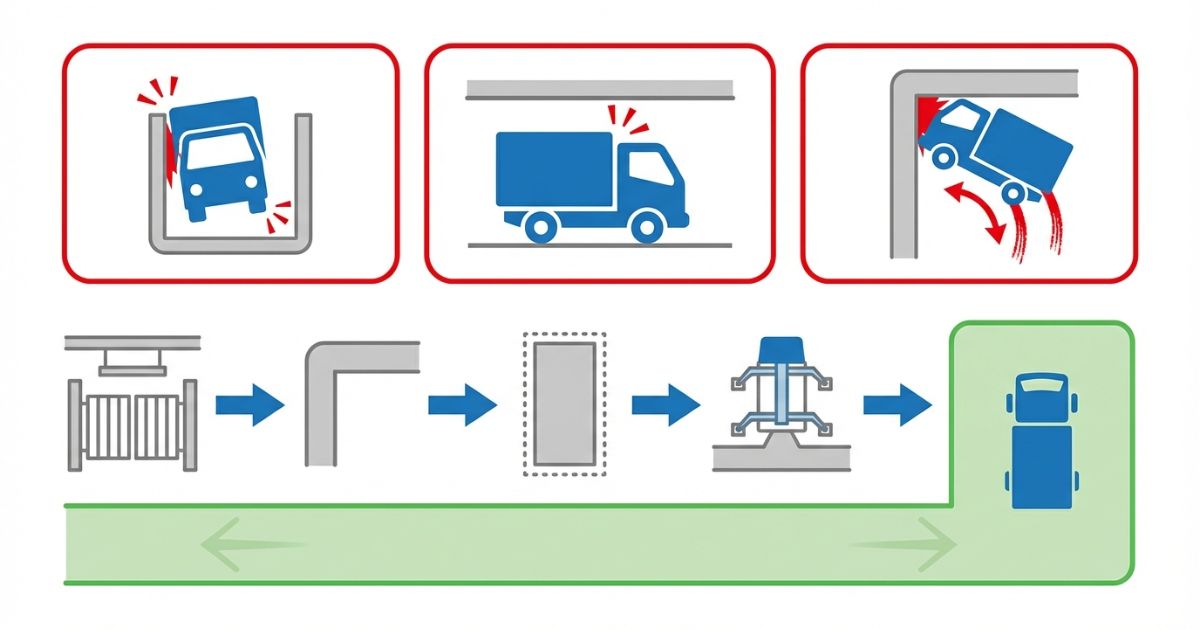

全高(天井・高架・樹木・軒下で詰む)

結論:全高は「当たらないか」を判断する最重要項目です。

理由:軒下、屋内搬入口、高さ制限バーなどは回避しにくく、当たると損害や作業中断につながるためです。

補足:積載物で高さが増えるため、車両の全高だけで判断しないことが重要です。

- ✅ 最も低い箇所(バー、看板、配管)の高さを測る

- ✅ 積載物の増分を別管理し、余裕を取って照合する

- ⚠️ ユニック車の格納位置による全高差

確認方法(ここが本題)—「現場→車両→照合」の手順

Step1 現場の制限寸法を集める(測る場所のチェック)

結論:現場側は「最狭部」を中心に寸法を集めます。

理由:通路幅や高さが平均的に広くても、最狭部で詰まるためです。

補足:測定値は後で確認できる形で残すと、提供元への相談がスムーズになります。

- ✅ 進入口:幅・高さ(バーや門、左右の段差も確認)

- ✅ 曲がり角:内側の角と外側の膨らみ、切り返し余地

- ✅ 駐車位置:奥行・天井高・荷下ろし動線

- ✅ 作業位置:障害物(電線、壁、柱、仮設物)と空間

- 📌 測定手段:メジャー、レーザー距離計、スマホ写真(位置と数値が分かる形)

Step2 車両側の寸法を集める(どこを見れば良いか)

結論:車両寸法は「候補ごと」に一次情報で揃えます。

理由:同じ2tでも仕様差があり、思い込みでズレが起きるためです。

補足:情報源が複数ある場合は、仕様書・車検証・諸元表の順で整合を取り、分からない点は提供元に確認します。

- ✅ 車検証:車両の基本寸法(記載される範囲で確認)

- ✅ 諸元表:全長・全幅・全高、ホイールベース、最小回転半径

- ✅ レンタル会社の車両情報:現場用途に近い仕様の確認

- ✅ 架装仕様書:ユニック車など架装の突出・格納高の確認

| 項目 | 記録する内容(例) | 用途 |

|---|---|---|

| 全長 | mm | 曲がり・駐車の可否 |

| 全幅 | mm(最大幅の定義もメモ) | ゲート・狭路の可否 |

| 全高 | mm(架装や格納位置もメモ) | 高さ制限クリア |

| 荷台内寸 | 長さ×幅×あおり高 | 積載物の収まり |

| 最小回転半径 | m | 曲がり角の余裕 |

Step3 照合のしかた(安全側の見積もり)

結論:照合は「最狭部」と「余裕寸法」をセットで行います。

理由:当日の仮設物、積載物、路面状況で実際の余裕が減るためです。

補足:迷う場合は、平均値ではなく最狭部で判断すると安全側になります。

- ✅ 最狭幅・最も低い高さ・最も厳しい曲がり角を基準にする

- ✅ クリアランス(余裕)を確保し、ギリギリ運用を避ける

- ✅ 不確実な場合は、現場寸法をまとめて提供元へ共有して確認する

ユニック車を想定した追加確認(重要)

結論:ユニック車(クレーン付きトラック)は「入れる」だけでなく「作業できる」まで確認が必要です。

理由:クレーン装置やアウトリガーの展開で必要スペースが増え、作業半径・設置場所の条件で可否が変わるためです。

補足:作業可否は現場条件で変わるため、「条件付き可」として確認手順で詰めるのが安全です。

- ✅ 格納時の全高:クレーン格納位置で全高が増える場合がある

- ✅ 後端突出:架装の後端が長い場合、全長と旋回余裕に影響する

- ✅ アウトリガー展開スペース:展開できないと作業が成立しない場合がある

- ✅ 作業スペース:障害物(電線・壁・仮設物)と作業半径の余裕

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場別の選び方(用途×制約)

結論:用途が同じでも、制約が違うと最適サイズが変わります。

理由:制約が厳しいのは「進入・曲がり・高さ・作業スペース」で、優先順位が現場ごとに異なるためです。

補足:制約が強い場合は、積載や作業の効率より先に「入る・通れる」を満たすことが優先です。

- 🔍 配送:狭路・時間帯制限がある場合は全幅と曲がり角を優先

- 🔍 建設現場:進入に加えて作業スペース(ユニック車ならアウトリガー)を優先

- 🔍 屋内搬入:全高の最狭部と余裕寸法を最優先

比較表(テンプレ)

結論:候補を並べると、どこがボトルネックかが見えるようになります。

理由:全長・全幅・全高は一部だけが厳しくなることが多く、表で差が可視化できるためです。

補足:候補A/B/Cのように3つまでに絞ると比較が崩れません。

| 比較項目 | 候補A | 候補B | 候補C |

|---|---|---|---|

| 全長 | 記入 | 記入 | 記入 |

| 全幅 | 記入 | 記入 | 記入 |

| 全高 | 記入 | 記入 | 記入 |

| 荷台内寸 | 記入 | 記入 | 記入 |

| 最小回転半径 | 記入 | 記入 | 記入 |

| 駐車スペース | 記入 | 記入 | 記入 |

| ユニック装着条件 | 有/無 | 有/無 | 有/無 |

チェックリスト(そのまま使える形)

結論:チェックリスト化すると、見落としが減ります。

理由:現場と車両の両方を同時に確認する必要があり、記憶だけでは抜けやすいためです。

補足:現場→車両→運用の順で整理すると、優先順位が明確になります。

現場(制限寸法)

- ✅ 最狭幅(ゲート・壁際・仮設通路)

- ✅ 最も低い高さ(バー・軒下・配管・看板)

- ✅ 曲がり角(内側の角・外側の膨らみ・切り返し余地)

- ✅ 駐車奥行(荷下ろし動線を含む)

- ✅ 作業スペース(ユニック車ならアウトリガー展開)

車両(諸元)

- ✅ 全長・全幅・全高

- ✅ 荷台内寸

- ✅ 最小回転半径

- ✅ 架装の突出(後端突出など)

- ✅ ユニック格納高(格納位置の違いをメモ)

運用(当日の変動)

- ✅ 積載物で増える高さ(増分を別管理)

- ✅ 当日の障害物(仮設物・停車車両・通行止め)

- ✅ 雨天時の安全余裕(路面や見通しで余裕が減る)

失敗例→回避策(必須)

結論:失敗例を知ると、確認ポイントが具体化します。

理由:トラブルは「思い込み」と「見落とし」から生まれやすいためです。

補足:回避策は、判断軸を「寸法の照合」に戻すことです。

| 失敗例 | 起きやすい原因 | 回避策 |

|---|---|---|

| 入れたが曲がれず切り返し不能 | 全長だけ見て、曲がり角の余裕を確認していない | 全長と曲がり角(切り返し余地)をセットで測り、最小回転半径も照合する |

| 高さバーで止まる | 車両全高のみで判断し、積載物の増分を加味していない | 最も低い箇所の高さを測り、積載物の増分を別管理して余裕を取る |

| ユニック車で作業できない(アウトリガー展開不可) | 進入可否だけを確認し、作業スペースを測っていない | アウトリガー展開スペースと障害物(電線・壁)を事前に測り、条件付き可として提供元と照合する |

費用感・レンタル/購入/外注の考え方(条件付きで整理)

レンタルが向くケース(試し・短期・車種比較)

結論:現場に合うか不確実な場合はレンタルが有効です。

理由:同じ積載クラスでも寸法が違うため、候補を比較しやすいからです。

補足:現場寸法を提供元に共有すると、適合確認が具体化します。

- ✅ 初めて入る現場で、制約が読めない

- ✅ 複数候補を比べて、最適解を探したい

購入が向くケース(継続運用・架装固定)

結論:寸法要件が固定化している場合は購入が検討しやすくなります。

理由:同じ現場条件で繰り返し使うなら、仕様を合わせ込むメリットが出るためです。

補足:購入前は、運用ルートや駐車環境の変化も想定して安全側の余裕を取ります。

- ✅ 同一の搬入経路・駐車条件で使い続ける

- ✅ 架装(ユニック車など)を固定して運用する

外注が向くケース(現場条件が厳しい・リスクが高い)

結論:現場条件が厳しく失敗コストが大きい場合は外注が現実的な選択肢です。

理由:制約の把握や作業可否の検討に経験が必要な場面があるためです。

補足:外注の判断は、寸法だけでなく安全・作業中断リスクも含めて行います。

- ✅ 進入路が極端に狭い、鋭角な曲がり角がある

- ✅ 高さ制限が厳しく、回避が難しい

- ✅ ユニック車の設置・展開条件がシビア

安全・法規・資格の注意(確認手順として扱う)

法規・規制は「現場と道路」で変わる前提

結論:制限や規制は一律ではなく、現場・道路・施設ルールで変わります。

理由:施設の搬入ルール、ルート上の制限、現場管理の運用で条件が変わるためです。

補足:一般論の数値だけで判断せず、確認手順で詰めるのが安全です。

具体:高さ制限バー、時間帯制限、駐車位置指定などは現場側のルールで決まる場合があります。

確認先の優先順位(手順)

結論:確認は「現場→ルート→車両仕様」の順が分かりやすいです。

理由:現場ルールが最優先で、次にルート条件、最後に車両側の仕様で照合する流れが自然だからです。

補足:不明点は提供元へ現場寸法を共有すると、確認が具体化します。

- 現場管理者・施設ルール(搬入条件、駐車位置、時間帯)

- 運行ルートの制限情報(通行条件、工事規制、狭路情報)

- 車両仕様(車検証、諸元表、架装仕様書)

ユニック車・クレーン装置が絡むときの注意

結論:ユニック車の作業可否は「設置・展開・周囲障害」で変わります。

理由:アウトリガーの展開や作業半径の確保は、現場スペースと障害物に左右されるためです。

補足:作業は条件付き可として、現場寸法と作業条件を提供元と照合するのが確実です。

- ✅ 置き場所:アウトリガーが展開できる余裕

- ✅ 周囲:電線・壁・仮設物が作業半径を妨げないか

- ✅ 吊り荷:定格荷重は作業半径で変わるため、条件で確認

FAQ(簡潔回答)

2tトラックのサイズは決まっている?

回答:積載クラスと寸法は一致しないことがあります。候補車両ごとに車検証・諸元表で全長・全幅・全高を確認してください。

全幅はミラー込み?

回答:資料の定義を確認し、最大幅で照合する発想が安全です。ゲートや最狭部は余裕を取って判断してください。

高さ制限がある現場は何を見ればいい?

回答:最も低い箇所の高さを測り、車両全高に加えて積載物で増える高さを別管理して、余裕寸法を取って照合してください。

ユニック車は何を追加で見ればいい?

回答:格納時の全高・突出、アウトリガー展開スペース、作業スペースを追加で確認します。進入可否だけでなく作業可否まで条件付きで照合してください。

迷ったらどこに相談?

回答:レンタル会社や車両提供側に、現場の最狭寸法(幅・高さ・曲がり角・駐車奥行)を渡して照合してもらうと判断が具体化します。

まとめ & CTA(要点→次の行動)

要点:積載量だけで決めない。全長・全幅・全高を先に確定する。現場→車両→照合の順で判断する。

- ✅ 最狭部(幅・高さ・曲がり角)を基準にする

- ✅ 候補車両ごとに諸元を揃え、比較表で差を見える化する

- ✅ ユニック車は「入れる」だけでなく「作業できる」まで条件確認する

🧭 次に取る行動:全長・全幅・全高の定義や、寸法確認で迷いやすいポイントを基礎から整理しておくと照合が速くなります。【トラックの寸法】全長・全幅・全高の基礎知識まとめを参照し、現場の最狭寸法(幅・高さ・曲がり角・駐車奥行)をメモして比較表で照合してください。

コメント