トラックを導入・手配する場面では、「現場に入るか」「駐車場に置けるか」で詰まりやすいです。寸法の見落としは、進入不可・保管不可といった実務トラブルに直結します。

結論:全長・全幅・全高を条件と照合すれば判断できます。

全長・全幅・全高の目安を先に把握して照合の基準を作りたい場合は、【トラックのサイズ】全長・全幅・全高の目安と確認方法を整理で、確認手順と見落としやすいポイントを合わせて整理すると判断がブレにくくなります。

このページは、寸法の“数値説明”で終わらせず、現場・保管・進入条件との照合という判断軸で整理します。ユニック車(クレーン付きトラック)も含めて、見落としやすいポイントを明確にします。

この記事で判断できること:自社の用途・進入路・保管場所に対して、必要寸法をどう見積もり、何を確認すべきかが分かります。

著者:ユニック車ガイド編集部

小型トラック・クレーン付きトラックの手配や、現場搬入前の寸法確認(入口幅・高さ制限・曲がり角など)を前提に、実務で迷いが出やすいポイントをチェックリスト化して整理します。

監修について:法規・通行条件など断定が難しい内容は、結論を言い切らず「確認先」と「確認手順」を明示します。

なぜ「トラックの寸法」で失敗が起きるのか(課題の全体像)

よくある困りごと(ペルソナの悩み)

結論:寸法の見落としは、現場到着後に発覚しやすく、手戻りコストが大きくなります。

理由:荷台内寸だけで判断したり、進入路・駐車場の制限寸法を実測しないまま手配したりすると、通過・駐車・搬入の可否が後から問題になります。

補足:ユニック車(クレーン付きトラック)の場合、装備分の突出や高さが加わり、通常トラックの感覚で判断するとズレが出ます。

- ✅ 駐車場・倉庫の高さ制限、進入路幅、搬入口寸法で詰まる

- ✅ 荷台内寸だけ見て「車体が入る」と誤認する

- ⚠️ クレーン付き(ユニック車)で装備分が増えて想定外になる

寸法確認が必要なタイミング

結論:導入・手配の前段で寸法を固めると、現場での「入らない」を減らせます。

理由:購入・リース・レンタルのいずれでも、寸法が曖昧なままだと条件が変わり、手配や見積の前提が崩れます。

具体:購入/リース/レンタル前、現場搬入前、保管場所変更時、作業内容変更時に、外寸と現場条件を照合します。

結論と判断軸(最短で迷わない考え方)

結論(最短の答え)

結論:寸法は「数値を把握→条件と照合」で可否を判断できます。

理由:通過・駐車・搬入は、トラックの全長・全幅・全高(外寸)が制限条件に合うかで決まります。

補足:荷台内寸は積載可否に効きますが、進入可否の判断は外寸が中心です。

- ✅ 車両寸法はカタログ値を基準に確認する

- ✅ 荷台内寸と車両外寸を混同しない

- ✅ 2t・3tなどトン数による寸法差を前提にする

- ✅ クレーン付き(ユニック車)は装備分の寸法増加を考慮する

- ✅ 駐車場・倉庫・進入路の制限寸法と必ず照合する

判断軸(Decision Axis)

結論:主軸は「用途・現場条件に対して車両寸法が適合するか」です。

理由:トン数や車種より先に、現場の制限寸法が合わないと運用が成立しません。

補足:副軸として、トン数・車種差、クレーン装備有無、保管・進入環境との相性を確認します。

- 🔍 主軸:用途・現場条件に対して車両寸法が適合するか

- 🔍 副軸:トン数・車種による寸法差

- 🔍 副軸:クレーン装備有無による制約

- 🔍 副軸:保管・進入環境との相性

最初に押さえる“見る順番”

結論:現場条件→外寸→内寸→装備→余裕寸法の順で確認すると迷いが減ります。

理由:制限側(現場条件)を先に確定しないと、車両候補の比較が成立しません。

具体:入口幅・高さ制限・曲がり角・段差を実測し、次に全長・全幅・全高(外寸)を当てはめます。

- ✅ ①現場条件(高さ/幅/曲がり/段差)

- ✅ ②車両外寸(全長/全幅/全高)

- ✅ ③荷台内寸

- ✅ ④装備(ユニック等)

- ✅ ⑤余裕寸法(安全側の余白)

トラック寸法の基礎(用語と見方)

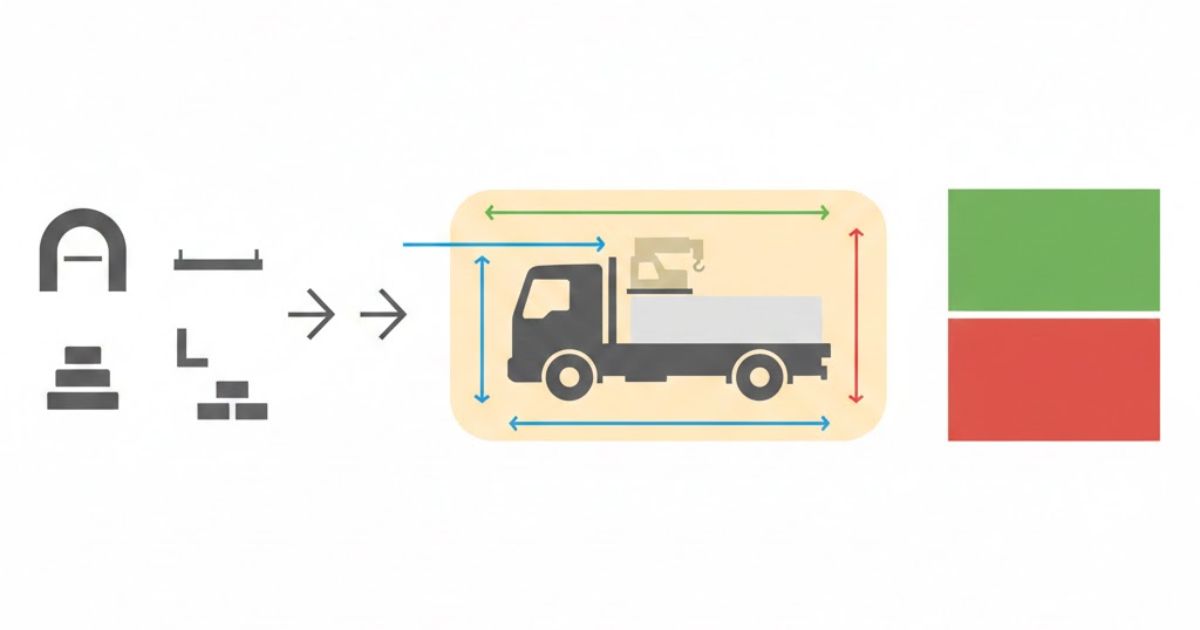

全長・全幅・全高とは(外寸の基本)

結論:全長・全幅・全高は「車両が物理的に通れる/置ける」を判断する基準です。

理由:進入路幅、天井高、駐車枠などの制限条件は、車両外寸との照合で可否が決まります。

補足:寸法は同じトン数でも車種・架装で変わるため、カテゴリ名だけで決め打ちしない方が安全です。

| 項目 | 意味 | 主な判断用途 |

|---|---|---|

| 全長 | 車両の前端から後端までの長さ | 駐車枠、敷地内の取り回し |

| 全幅 | 車両の左右端の幅 | 進入路、門扉、搬入口 |

| 全高 | 地面から車両上端までの高さ | 屋根付き駐車場、倉庫出入口、高さ制限 |

荷台寸法(内寸/外寸)と混同しやすい点

結論:荷台内寸は「積めるか」の判断、車両外寸は「通れる/置ける」の判断に使います。

理由:荷台内寸が十分でも、車両全幅や全高が制限条件を超えると現場運用は成立しません。

補足:積載物の最大寸法が決まっている場合は、荷台内寸の確認が優先です。

- 🧩 荷台内寸:積載物が入る空間(積める/積めない)

- 🧩 車両外寸:通過・駐車・搬入の可否(入る/入らない)

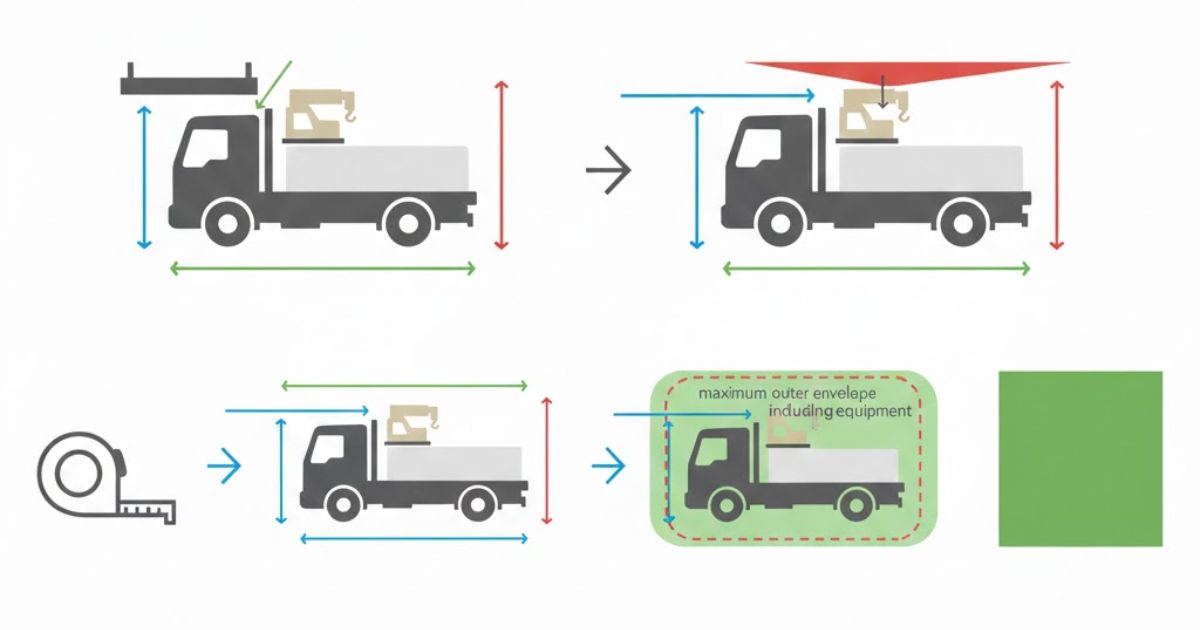

寸法の確認方法(迷わない手順)

結論:カタログ値を基準にし、必要なら現車実測で補強すると迷いが減ります。

理由:車両の仕様や架装で寸法が変わるため、候補車両の数値を確定しないと照合ができません。

補足:現車実測は「突起物」「装備」を含めた最大外形を対象にします。

- ✅ まずカタログ値(全長/全幅/全高/荷台内寸)を確認する

- ✅ 現車で測る場合は外寸・荷台・突起物・装備を含める

- ✅ 使う場面別に「必要寸法」を分けてメモする

トン数・車種で寸法はどう変わるか(2t/3tを中心に)

2tと3tで起きやすい寸法差の考え方

結論:2tと3tは「同じ小型でも差が出る」前提で、外寸・内寸を別々に確認します。

理由:トン数の呼び方は積載や用途の目安であり、車両寸法の完全一致を保証しません。

補足:現場条件に余裕が少ない場合は、外寸(全幅・全高)を優先して照合します。

- 🔍 外寸:進入路幅・高さ制限に合うか

- 🔍 内寸:積載物が収まるか

- 🔍 取り回し:敷地内で切り返しが成立するか

小型/中型/大型で見落としやすいポイント

結論:高さ・取り回し・後端の張り出しなど、現場制約に効く項目を優先して確認します。

理由:全長だけで判断すると、曲がり角や段差で車体が干渉するケースが残ります。

補足:敷地条件が厳しい場合は、数値の比較より「通路形状」と「余裕寸法」の設計が重要です。

- ✅ 高さ制限(屋根・梁・看板)に当たらないか

- ✅ 曲がり角で切り返しが必要になるか

- ✅ 後部の張り出しで段差・縁石に接触しないか

ユニック車(クレーン付きトラック)で増える/影響する部分

結論:ユニック車は装備分の突出や高さを「寸法確認の対象」に含める必要があります。

理由:装備があると最大外形が変わり、進入や保管の可否が通常トラックと異なる場合があります。

補足:ユニック車は寸法だけでなく、運用条件が絡むため確認項目を分けると整理しやすいです。

- ✅ 装備込みの最大外形(突出・高さ)を確認する

- ✅ 保管場所の高さ制限に対して余裕寸法を確保する

- ⚠️ 寸法だけで作業可否を断定しない(運用条件も確認する)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(必須)

結論:チェックリストで「現場条件」と「車両寸法」を並べると、判断ミスが減ります。

理由:寸法のどこを見て良いか迷う場合でも、項目を固定すると照合ができます。

具体:下の項目を埋めてから、候補車両の全長・全幅・全高(外寸)を照合します。

- ✅ 現場:進入路幅・高さ制限・曲がり角・段差・搬入口

- ✅ 保管:駐車枠・屋根高さ・出入口

- ✅ 作業:積む荷物の最大寸法・積載方法・荷台必要内寸

- ✅ 車両:全長/全幅/全高・荷台内寸・装備有無(ユニック等)

比較表(必須)

結論:「用途条件」×「必要寸法」×「確認先」を表にすると、手配条件がブレにくくなります。

理由:確認先が曖昧だと、カタログ値と現場実測が混ざり、判断がぶれます。

補足:現場が厳しい場合は、余裕寸法を前提に安全側で判断します。

| 用途条件 | 必要寸法(例) | 確認先 |

|---|---|---|

| 進入路 | 入口幅・通路幅・曲がり角の余裕 | 現場実測 |

| 高さ制限 | 天井高・梁下高 | 現場実測 |

| 保管場所 | 駐車枠の長さ・幅・出入口 | 保管場所実測 |

| 車両外寸 | 全長・全幅・全高 | カタログ/仕様書 |

| 荷台内寸 | 積載物の最大寸法に合うか | カタログ/現車 |

| ユニック装備 | 装備込みの最大外形(突出・高さ) | 仕様書/手配先確認 |

失敗例→回避策(必須)

結論:失敗パターンを先に押さえると、寸法の確認漏れを減らせます。

理由:多くのトラブルは「見るべき寸法の取り違え」または「現場実測の不足」で起きます。

具体:次の3つは発生頻度が高いため、チェックリストに組み込みます。

| 失敗例 | 起きやすい原因 | 回避策 |

|---|---|---|

| 荷台内寸だけで選び進入不可 | 外寸(全幅・全高)を見ていない | ✅ 外寸と進入路制限を先に照合する |

| 高さ制限を見落として屋根付き駐車場に入らない | 現場の天井高を測っていない | ✅ 全高+余裕寸法を固定で確認する |

| ユニック装備の突出を見落とす | 装備込みの最大外形が未確認 | ⚠️ 装備込みの最大外形を確認項目に追加する |

費用感・レンタル/購入/外注の考え方(条件提示で整理)

寸法が確定していないと費用がブレる理由

結論:寸法が曖昧なままだと、車格・装備・手配条件が変わり、費用の前提が揃いません。

理由:必要な外寸・内寸が不明だと、候補車両が変わり、手配内容も変わります。

補足:まず寸法を固めてから見積条件を揃えると、比較しやすくなります。

レンタル/購入/外注を選ぶ判断軸

結論:利用頻度・期間・作業込みかどうかで、選択肢の向き不向きが変わります。

理由:単発利用は手配が柔軟なケースがあり、継続利用は運用前提が固まりやすい一方で固定費も発生します。

補足:作業まで含める場合は、車両だけでなく運用条件の確認も必要になるため、条件を整理して相談するとスムーズです。

- 🔍 短期・単発:レンタル寄りで検討しやすい(条件次第)

- 🔍 継続利用:購入/リース寄りで検討しやすい(条件次第)

- 🔍 作業込み:外注寄りで検討しやすい(条件次第)

見積で最低限そろえる情報

結論:外寸・内寸・現場制限・装備要否を揃えると、見積条件がブレにくくなります。

理由:情報が不足すると、想定車両が変わり、再見積や手戻りが起きます。

具体:次の4点を揃えて手配先に伝えます。

- ✅ 必要外寸(全長・全幅・全高)

- ✅ 必要内寸(荷台内寸)

- ✅ 現場制限(幅/高さ/進入/曲がり角/段差)

- ✅ 装備要否(ユニック等)

安全・法規・資格の注意(確認手順)

法規・通行条件は「確認先」を明示して判断する

結論:法規・通行条件は断定せず、必ず事前に確認して判断します。

理由:道路条件や搬入条件は、地域・時間帯・現場規定で変わる場合があります。

補足:寸法の数値が合っていても、通行・搬入の運用ルールが別にあるケースが残ります。

- ✅ 現場管理者の搬入ルールを確認する

- ✅ 手配先に「現場制限(幅/高さ/進入)」を共有する

- ⚠️ 寸法だけで通行可否を言い切らない

横幅の制限は現場で特にトラブルになりやすいため、ミラーを含む実寸の考え方と確認ポイントを押さえたい場合は、【トラックの横幅】ミラー含む実寸の考え方を併せて確認すると、入口幅・通路幅との照合が具体化します。

作業可否に関わる場合の確認手順(条件付き)

結論:作業可否は、現場条件→車両仕様→運用条件の順で照合して判断します。

理由:現場が成立しても、車両仕様や運用条件が合わないと作業が成立しません。

補足:ユニック車はクレーン装置・作業半径・定格荷重など、寸法以外の要素も絡みます。

- ✅ 現場条件:設置スペース、進入、障害物の有無

- ✅ 車両仕様:装備の有無、最大外形、運用前提

- ✅ 運用条件:現場ルール、手配先の運用可否

ユニック車を使う場合の注意(寸法以外も絡む)

結論:ユニック車は寸法だけでなく、装備と運用条件を分けて整理すると判断が安全になります。

理由:寸法が合っていても、作業条件の不足で実務が成立しないケースが残ります。

具体:寸法(進入・保管)と、作業条件(クレーン装置の運用)を別チェックにします。

- ✅ 寸法:装備込みの最大外形を含めて照合する

- ✅ 作業:作業半径・定格荷重などの条件は別枠で確認する

FAQ(簡潔回答)

荷台内寸だけ見れば足りますか?

回答:足りません。進入/保管は車両外寸(全長・全幅・全高)で判断します。

2tと3tは見た目が似ていますが寸法も同じですか?

回答:同じとは限りません。外寸と内寸を個別に確認します。

ユニック車は普通のトラックと寸法の見方が違いますか?

回答:基本は同じです。装備込みの最大外形を確認に含めます。

駐車場に入るか不安です。何を測ればいい?

回答:入口幅・天井高・曲がり角・駐車枠を優先して測り、車両外寸と照合します。

寸法が分からないときはどうする?

回答:カタログ値/車検証情報/手配先に確認し、現場実測と合わせて判断します。

まとめ & CTA(要点→次の行動)

要点:外寸(全長・全幅・全高)→条件照合→内寸(荷台)→装備(ユニック)→余裕寸法の順で判断すると、手戻りが減ります。

- ✅ 入口幅・高さ制限・曲がり角・段差を実測する

- ✅ 候補車両の全長・全幅・全高(外寸)を当てはめて可否を切り分ける

- ✅ 荷台内寸と装備込みの最大外形を確認して条件を固める

🧭 次の行動:現場の入口幅・高さ制限・曲がり角を実測し、チェックリストに落としてから、候補車両の全長・全幅・全高(外寸)と照合します。

コメント