現場直前ほど、「数字は見ても不安が大きい」「現場で止まったら段取りが崩れる」「事故が怖い」が同時に起きやすいです。点検を後回しにすると、作業不能や指摘でストップするだけでなく、事故リスクの入口を自分で作ってしまいます。特に2tユニックは「小さいから簡単」「軽いから大丈夫」と見られがちですが、クレーン装置の不具合や設置判断の誤りは、車両サイズに関係なく事故・現場停止に直結します。

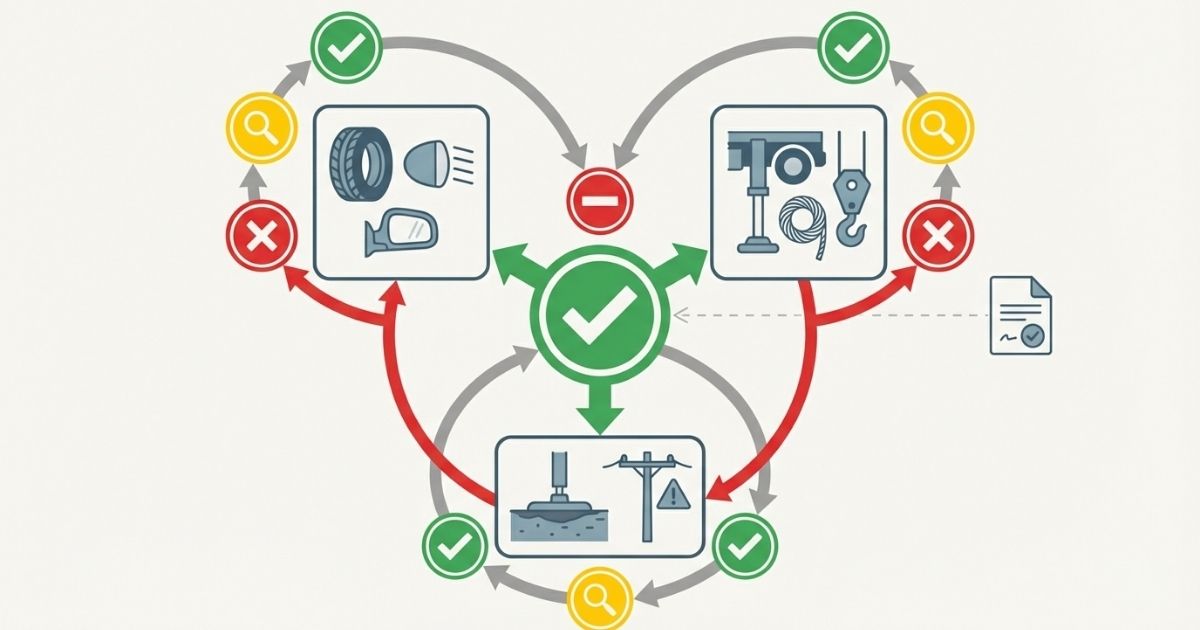

結論は、2tユニックは日常点検と作業前確認をして初めて使ってよい、です。車検や法定点検を受けていても、今日の現場で安全に作業できるとは限りません。この記事では、点検項目を覚えることよりも「異常を見つけて止める」ために、車両部とクレーン部を切り分けて、使ってよい/使ってはいけないの判断ラインと確認手順に落とし込みます。ここでの「点検」は整備士レベルの分解確認ではなく、運用者が現場でできる範囲で“危険の芽を見つけて止める”ための確認です。

読み終えると、作業前にどこを優先して見ればよいか、異常があったときにどう止めてどう報告すべきかまで、現場で迷わず判断できます。車検や法定点検で確認される範囲と日常の点検で拾うべき変化を切り分けたい場合は、ユニック車の車検・法定点検で確認される点検項目を把握すると、作業前に不足しやすい確認が見えやすくなります。逆に言うと、整備記録が整っていても「今日の現場条件(地盤・障害物・吊り方)」まではカバーできないため、作業前確認を別枠で持つことが重要です。

著者:ユニック車ガイド編集部(現場実務・安全配慮)

点検は「項目を覚える」より「異常を見つけて止める」ことが目的です。車検済みでも、今日の現場で安全に作業できるとは限りません。クレーン部と車両部を分けて、まず安全直結部から確認しましょう。忙しい日は「全部やれない」前提で優先順位を固定し、見落としや判断のブレを減らすのが現実的です。

監修・確認条件(YMYL配慮):

- 法規・資格・点検基準の断定は避け、メーカー取扱説明書・社内基準・整備事業者・行政情報で確認する前提で記載します。

- 安全装置や作業可否に関わる判断は、現場責任者の指示と事業者ルールを優先し、疑いがあれば使用を中止します。安全装置の“解除”や“だまし運転”は事故と責任の両方を招くため、自己判断での対応は避けます。

なぜ「2tユニック 点検」を検索するのか(課題の全体像)

結論は、2tユニックの点検は「事故防止」と「現場停止の回避」の両方に直結する、です。車両が動いていても、クレーン装置の異常や現場条件の見落としで作業が止まることがあります。点検不足は「今日だけ何とかなる」ように見えて、次の現場で一気に顕在化しやすいのが厄介です。

理由は、2tユニックは車両部に加えてクレーン装置(アウトリガー、ワイヤ、フック、油圧系、安全装置)があり、確認すべきポイントが増えるからです。点検を「車検で済んでいる」と誤解すると、作業直前に不具合が顕在化しやすくなります。特に油圧系やワイヤ周りは、初期兆候(濡れ・にじみ・乱巻き)が小さく、見逃すと動作不安定や荷振れ、作業中断につながります。

よくある不安と失敗の起点

- ✅ 車検があるから大丈夫だと思ってしまう(車検=今日の安全ではない)

- ✅ クレーン部は「動けばOK」と誤解しやすい(動いても異音・漏れ・違和感は危険サイン)

- ✅ 現場で止まると段取りが崩れ、信用低下につながる(止める判断が遅れるほど損失が増える)

点検不足で起きやすいこと(結論に繋げる)

- ⚠️ 事故リスクに直結する箇所(アウトリガー・ワイヤ・フック)の見落とし(倒れ・落下・挟まれの入口)

- ⚠️ 作業不能(アウトリガーが張れない、油圧が弱い、動作が不安定)の発生(現場条件の不一致も含む)

- ✅ 指摘・差し戻し(元請け・安全担当)で作業が止まる(“記録なし”“確認不足”が理由になりやすい)

結論と判断軸(まずここだけ読めば迷わない)

結論は、車検や法定点検を受けていても、日常点検と作業前確認を行わなければ安全に使えるとは言えない、です。車両部とクレーン部を分けて点検し、異常があれば作業を止めることが現場判断の基本になります。2tだから許される“妥協”はなく、むしろ余裕が少ない現場ほど事前確認の価値が上がります。

理由は、車検や法定点検は整備記録として重要でも、「今日この現場で安全に作業できるか」を保証するものではないからです。作業前確認は現場条件まで含めて判断する必要があります。例えば同じ車両でも、設置スペースが狭い・地盤が弱い・上空障害物があるだけで、作業可否や手順が変わります。

判断軸(Decision Axis)

- ✅ Primary:この2tユニックは今の状態で安全に作業できるか(異常兆候の有無)

- ✅ Secondary:作業前に必須の安全確認ができているか(現場条件・障害物・立入管理)

- ✅ Secondary:点検不足による事故・作業停止リスクを許容できるか(許容できない前提で止める)

使ってよい/使ってはいけないの最低ライン(判断ライン設計)

- ✅ 使ってよい:重要条件(車検・法定点検と日常点検の役割理解/クレーン部の重点確認/異常兆候なし)を満たし、異音・油漏れ・作動不良がない(最終判断は社内基準・取扱説明書に従う)。ただし「可能だが注意が必要」な例として、地盤が弱い・設置スペースがギリギリ・荷の重心が読めない場合は、条件変更や補助材準備まで含めて判断します。

- ⚠️ 使ってはいけない:異音・油漏れ・作動不良・安全装置の疑いがある(作業中止→報告→整備・確認へ)。加えて、アウトリガーが所定の張り出しを確保できない、上空障害物が回避できない、立入管理ができない場合も、機械が正常でも“現場条件で中止”を選びます。

日常点検・作業前確認・法定点検の違い(混同をほどく)

結論は、日常点検は「変化を拾う」、作業前確認は「現場で安全に作業できるか」、法定点検・車検は「整備記録の領域」という役割分担で考える、です。目的が違うため、どれか一つで代替はできません。ここを混同すると「車検があるから作業前確認は省略」「日常点検だけして現場条件は見ない」といった危険な抜けが起きます。

理由は、同じ「点検」でも見ている範囲と判断結果が異なるからです。日常点検は前日比の変化を拾い、作業前確認は現場条件まで含めて作業可否を判断します。法定点検・車検は周期で実施され、整備項目としての確認が中心です。つまり“周期の整備”と“当日の安全判断”は別物として並列で持つ必要があります。

| 区分 | 目的 | 頻度の目安 | 見る範囲 | 判断結果 | 記録 |

|---|---|---|---|---|---|

| 日常点検 | 前日比の変化を拾い、異常兆候を早期に見つける | 運用ルールに従う(毎日〜使用前など) | 車両+クレーン外観+簡易作動 | 異常兆候の有無(続行/報告/整備) | 短文で残すと指摘に強い(“異常なし”だけでも継続が大事) |

| 作業前確認 | その現場で安全に作業できるか判断する | 作業の都度(現場条件が変わるため) | 車両+クレーン作動+現場条件 | 作業可否(実施/中止/条件変更) | 要点を残すと再発防止になる(“なぜ中止/変更したか”が効く) |

| 法定点検・車検 | 保安基準・整備記録としての適合確認 | 法定周期に従う | 整備項目(事業者・整備事業者) | 法令上の適合・整備結果 | 整備記録として保管(車両の履歴管理に効く) |

時間がないときの優先順位(作業前)

- ✅ ①安全直結:アウトリガー・ワイヤ・フック(倒れ・落下に直結)

- ✅ ②油圧・作動:油漏れ、ホース、動きの違和感(不安定動作の入口)

- ✅ ③車両側:灯火、タイヤ、ミラー、積載の偏り(移動・据え付けの安全)

2tユニック“作業前確認”の実践(チェックリスト+比較表+失敗例)

結論は、作業前確認は「どこを見る→NG兆候→止め方」をセット化すると迷いが消える、です。点検項目だけを暗記しても、異常に気づいた瞬間に判断が止まります。現場で必要なのは“診断名”ではなく、“続ける/止める/条件を変える”の選択です。

理由は、作業前確認のゴールが「作業可否判断」だからです。異常兆候があるのに続行すると、事故や現場停止のリスクを自分で引き上げます。また、2t/3tなどの小型は「現場に入りやすい」反面、スペースがギリギリの場所に入ってしまい、アウトリガーを十分に張り出せない・上空物が近いなどの条件が重なりやすい点も注意です。

作業前に必ず見るチェックリスト(10項目の型)

- ✅ クレーン操作:動きが素直か、操作反応が遅れないか(急に引っ掛かる感じがないか)

- ✅ 異音・振動:いつもと違う音や振動が出ていないか(“いつもより大きい”は停止サイン)

- ✅ アウトリガー:張り出し・沈み込み兆候がないか、設置スペースが確保できるか(片張りになりそうなら要注意)

- ✅ 敷板・設置:地盤が弱い場所で沈まない準備ができるか(雨上がり・砕石・埋設物付近は条件確認)

- ✅ ワイヤ:乱れ・偏り・ささくれの兆候がないか(疑いがあれば使用しない、巻き乱れは荷振れにもつながる)

- ✅ フック・玉掛け部:変形や違和感がないか(安全ラッチの動きも含め、違和感は止める)

- ✅ 油圧:油漏れ跡がないか、ホース・継手周りが濡れていないか(“にじみ”でも継続は危険)

- ✅ 車両:タイヤ・灯火・ミラーに異常がないか(移動時の事故要因をつぶす)

- ✅ 積載の偏り:荷の重心が偏って車体が不安定になっていないか(積み方でアウトリガーの沈み込みが増える)

- ✅ 現場障害物:電線・上空物・立入管理など危険要因がないか(“当たりそう”は中止/条件変更)

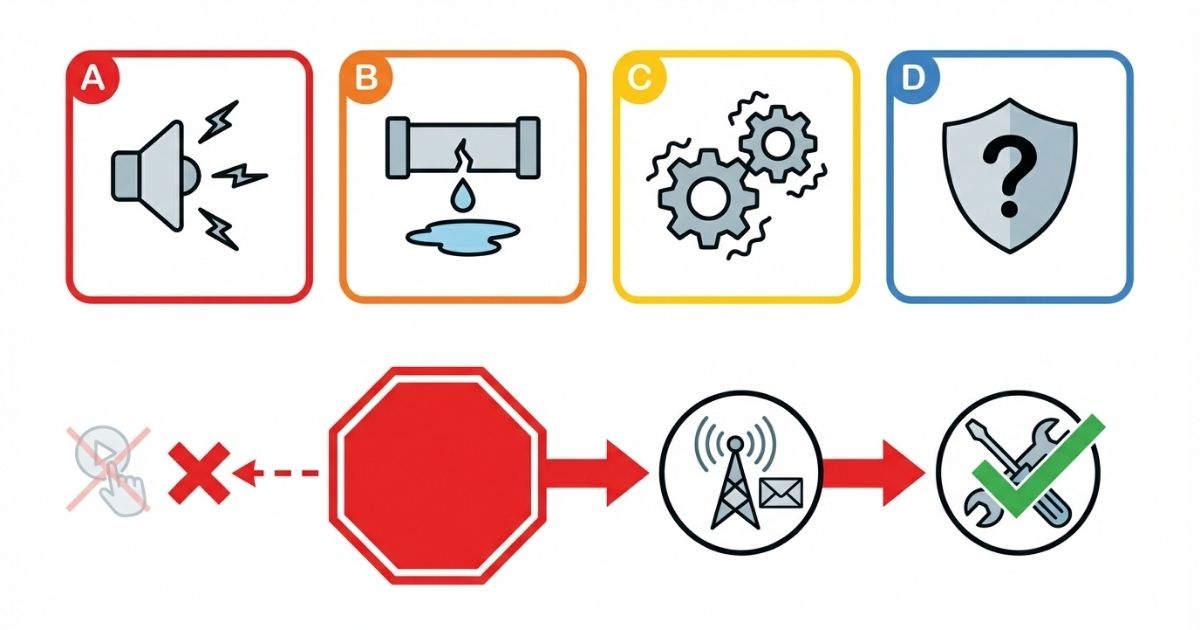

NG兆候が出たときの止め方(現場判断ライン)

- ⚠️ 異音・油漏れ・作動不良・安全装置の疑いがある場合は、作業を中止する(“様子見”が一番危ない)

- ✅ 中止後は「状況・場所・発生タイミング」を短くまとめて報告する(誰が聞いても再現できる情報にする)

- ✅ 自己判断で継続使用しない。整備・確認へつなぐ(応急処置で安全装置を触らない)

| 観点 | 日常点検 | 作業前確認 |

|---|---|---|

| 目的 | 前日比の変化を拾う | 現場で安全に作業できるか判断する |

| 見る範囲 | 車両+クレーン外観+簡易作動 | 車両+クレーン作動+現場条件(地盤・障害物・設置) |

| 判断結果 | 異常兆候があれば報告・整備へ | 作業可否(実施/中止/条件変更) |

| 記録 | 短文で十分(いつ/どこ/結果) | 要点を残すと再発防止になる(条件変更の理由が財産) |

失敗例→回避策(3セット)

- ⚠️ 失敗例:アウトリガー設置を甘く見て沈み込み

✅ 回避策:敷板と設置判断を先に決め、地盤が弱い場合は条件変更・中止を選ぶ(“少し沈んだ”は進行サイン) - ⚠️ 失敗例:ワイヤ・フック周りの見落とし

✅ 回避策:外観確認と動作確認をセット化し、疑いがあれば使用しない(巻きの乱れ・ラッチ不良は止める) - ⚠️ 失敗例:油漏れを軽視して続行

✅ 回避策:漏れ跡・濡れを見つけた時点で止め、報告して整備・確認へつなぐ(“少量だからOK”が事故の入口)

現場で迷いが出るポイント(できる/できないの整理)

- ✅ できる:設置スペースが確保でき、地盤が安定し、障害物の干渉がなく、安全装置に疑いがない状態での作業(吊り荷条件が把握でき、手順が共有できている)

- ⚠️ できない:張り出しが取れない、傾斜や段差で安定が確保できない、荷の重心が不明、上空障害物が回避できない状態での作業(機械が正常でも現場条件で中止)

- 🧭 迷った場合:現場責任者・安全担当・取扱説明書・整備事業者へ確認し、条件変更または中止を選ぶ。作業前の安全確認を現場ルールとして整えたい場合は、ユニック車の安全確認で作業前の基本手順を整理してから判断すると、確認漏れが減りやすくなります。2t/3tの違いでアウトリガー仕様や作業範囲が変わる場合もあるため、“この車両でこの条件が成立するか”に落として確認します。

日常点検の実践(ルーチン化のコツ)

結論は、日常点検は「前日比の変化」を拾う順路を固定すると続く、です。日常点検が続くと、異常の芽を早い段階で止められます。点検は完璧を目指すより、同じ順序で回して“違いに気づける状態”を作ることが現場向きです。

理由は、チェック項目が多いほど「毎回やり方が違う」状態になり、見落としが増えるからです。順路を決めるだけで、点検のムラが減ります。特に小型ユニックは複数人で乗り回すこともあるため、順路と記録が揃うほど「前回との差」が見えます。

5〜10分で回す点検順路(型)

- ✅ 車両周り:タイヤ、灯火、ミラー、漏れ跡(タイヤは亀裂・偏摩耗も“変化”として拾う)

- ✅ クレーン周り:アウトリガー周辺、ワイヤ・フック周辺、油圧ホース周り(にじみ・擦れ・緩みの兆候)

- ✅ 操作席:作動の違和感、異音、反応の遅れ(“いつもより遅い/重い”は止める理由)

記録の取り方(指摘されないための最低限)

- ✅ いつ:日付・時間帯(シフトや受け渡しがあるなら特に重要)

- ✅ どこ:車両名(社内呼称で可)・現場名(巡回点検なら拠点名)

- ✅ 何を:確認した箇所(アウトリガー、油圧、灯火など“部位”で書く)

- ✅ 結果:異常なし/異常あり(内容)+対応(報告・整備依頼など“次の手”まで書く)

短文テンプレ例:「1/14 朝:油圧ホース継手に濡れ跡あり→作業前に報告、整備確認へ(該当箇所の写真添付)」

安全・法規・資格の注意(YMYL:確認手順を明記)

結論は、安全・法規・資格に関わる判断は「条件を明示し、疑いがあれば止めて確認する」が基本、です。安全装置や点検基準を自己判断で扱うと、事故と責任の両方につながります。特にクレーン作業は、吊り荷の条件・作業半径・現場状況で必要な手続きや資格の扱いが変わることがあるため、一般化して断定しない姿勢が重要です。

理由は、クレーン装置は作業半径・吊り荷条件・現場条件でリスクが変わり、一律の断定が危険だからです。作業可否に関わる要素ほど、確認手順が重要になります。例えば「2tだから不要」と思い込みやすい場面でも、吊り荷の重量・玉掛け方法・補助者の有無などで安全管理の要求が上がることがあります。

安全の原則(止める基準)

- ✅ 異音・油漏れ・作動不良があれば使用しない(作業中止→報告→整備・確認)

- ⚠️ 安全装置に関わる疑いがあれば自己判断で解除しない(“一時的に動かす”が重大事故の入口)

確認手順(断定しないための導線)

- ✅ 点検基準:メーカー取扱説明書・点検基準を確認する(同じ2tでも仕様差がある前提で見る)

- ✅ 運用ルール:事業者ルール・現場責任者の指示を確認する(元請けルールで追加確認がある場合も)

- ✅ 不具合疑い:整備事業者へ相談し、使用可否を確認する(“動く”だけで判断しない)

- ✅ 法規・資格:行政情報・安全衛生情報を参照し、条件を確認する(必要要件は状況で変わる前提)

費用感・レンタル/購入/外注の考え方(条件提示で一般化しない)

結論は、点検で止めたときのコストを見える化すると「無理して続行する」判断が減る、です。作業を止める判断は短期的に痛く見えても、事故や大停止を避ける効果があります。現場では“止めたら損”より“止めなかったら損が増える”場面が多いのが実情です。

理由は、点検不足で止まると「代替手配・待機・再搬入・整備対応」など複数のコストが同時に発生するからです。作業前に止められれば、被害が小さくなります。さらに事故が絡むと、対外説明・再発防止・関係各所の調整コストが跳ね上がるため、点検の数分は“保険”として機能します。

点検で止めたときに発生しうるコストの種類

- ✅ 代替車両の手配費用(同等車が見つからないと条件変更が必要)

- ✅ 待機・手戻りの人件費(協力会社が絡むと影響が広がる)

- ✅ 再搬入・段取り替えの費用(搬入計画からやり直しになることも)

- ✅ 整備対応・復旧までの時間(復旧見込みが読めないと工程が崩れる)

レンタル時のチェックポイント(受け取り時・返却時)

- ✅ 受け取り時:外観(漏れ跡・変形)と簡易作動を確認する(“引っ掛かり”や“戻りの遅さ”も見る)

- ✅ 記録:気になる点は写真と短文で残す(後日の食い違い防止、受け取り時の状態証明)

- ✅ 返却時:受け取り時と同じ観点で確認し、異常があれば申告する(小さな違和感でも共有する)

外注・整備に回す判断(自分で抱えない)

- ⚠️ 自己修理は勧めない(安全装置・油圧・ワイヤは特に。再発・責任問題になりやすい)

- ✅ 異常兆候は整備事業者へ回し、使用可否を確認する(“どこがいつから”を伝えると早い)

FAQ(短く即答)

よくある質問

Q:車検が通っていれば点検は不要?

A:不要ではありません。車検と日常点検・作業前確認は目的が違うため、今日の現場で安全に作業できるかは別に確認します。次に確認すべきポイントは、当日の現場条件(地盤・上空障害物・設置スペース)と、クレーン部の異常兆候(異音・漏れ・ワイヤ乱れ)です。

Q:作業前に最低限どこを見ればいい?

A:アウトリガー、ワイヤ・フック、油圧漏れ、作動の異常兆候を優先します。現場条件(地盤・障害物・設置スペース)も同時に確認します。次に確認すべきポイントは、アウトリガーの張り出しが確保できるかと、敷板など補助材の準備が必要かです。

Q:異音や油漏れっぽい跡があるが動く。使っていい?

A:使用しません。作業を止めて報告し、整備・確認へ回します。次に確認すべきポイントは、漏れ/異音が出た部位・タイミングを整理し、写真と合わせて整備事業者に共有することです。

Q:日常点検は毎日やるべき?

A:運用ルールに従います。少なくとも前日比の変化を拾うルーチンを固定すると安全性が上がります。次に確認すべきポイントは、点検順路を固定し、同じ観点で“昨日との差”を拾える状態にすることです。

Q:点検の記録は必要?

A:必要になる場面が多いです。「いつ・どこ・何を・結果」を短文で残すだけでも指摘に強くなります。次に確認すべきポイントは、異常があった場合に「対応(報告先・整備依頼)」まで記録して、引き継ぎで迷いを残さないことです。

まとめ & CTA

要点まとめ(3行)

- ✅ 車検・法定点検があっても、日常点検と作業前確認は別で必要(当日の安全は別枠)

- ✅ 車両部とクレーン部を分け、特に安全直結部を優先して確認する(アウトリガー・ワイヤ・フック)

- ✅ 異常があれば使用しない(止める→報告→整備・確認。現場条件で中止も含む)

次の行動(CTA)

作業前チェックリストを社内点検表に落とし込み、次回の現場から「安全直結部→油圧→車両→現場条件」の順で確認を固定します。確認が固定されると、見落としと迷いが減ります。さらに“止める基準”と“報告先”が揃うと、現場判断が個人依存になりにくくなります。

- 🧭 社内の点検表に「作業前確認(現場条件)」の欄を追加する(地盤・障害物・立入管理)

- 🧭 異常時の報告先と停止基準をチームで共有する(誰でも止められる状態にする)

コメント