2tユニックの積み降ろしは、少人数・短時間・狭小現場ほど「荷情報が曖昧」「置き場が決まらない」「作業半径が伸びる」で成立が崩れやすい作業です。結論から言うと、能力表が成立し、安全条件を満たせば積み降ろしは可能です。ただし「可能」は、吊り荷重量だけでなく、設置面・張出し・半径・体制がそろって初めて成立します。2tクラスは余裕が小さく、半径が少し伸びるだけで定格内から外れやすいため、現場では「開始できる状態か」「途中で崩れないか」を同時に見ます。この記事は、手順の羅列ではなく、アウトリガー設置→能力表成立→実施/中止/代替の成立判断フローで整理します。事前に揃える情報、当日の確認順、危険サインと中止基準、狭小・地盤不安など条件別の判断ができる状態を目指します。

積み降ろしの段取りを組む前に、ユニック車の吊り作業の基本を手順として整理しておくと、合図・立入管理・中止判断を含めた流れが固定しやすくなります。特に「どの時点で能力表を照合するか」「合図者の権限で止められるか」を先に決めておくと、当日の迷いが減ります。【ユニック車の吊り作業】基本手順

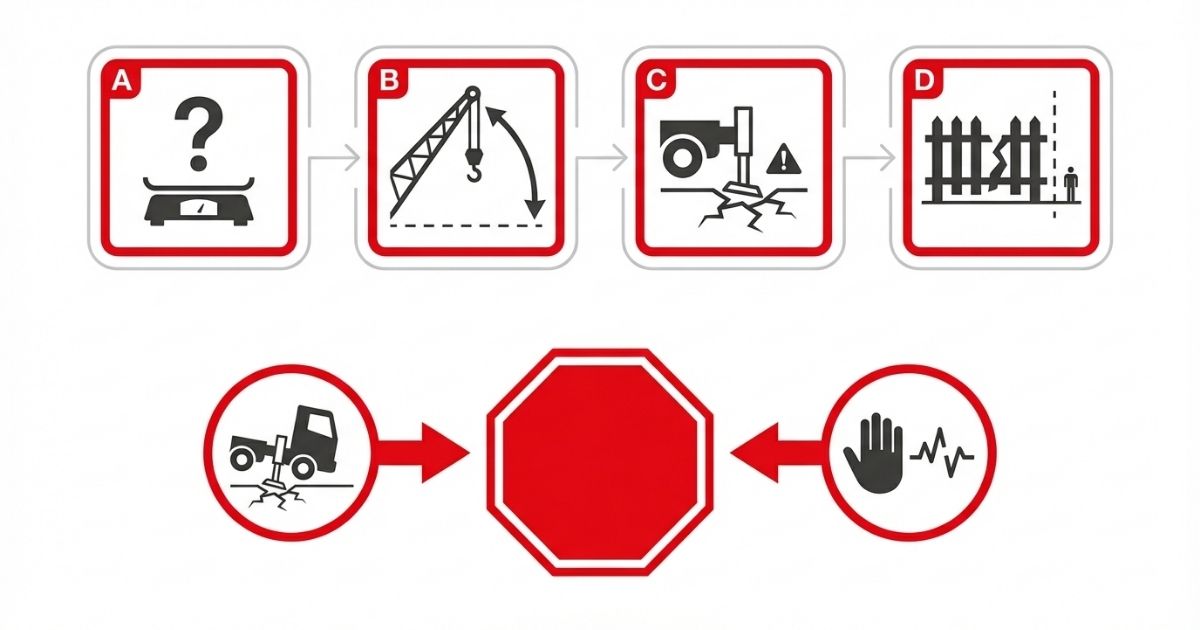

段取りで起きる問題の全体像(なぜ手戻り・事故が起きるのか)

2tユニックの積み降ろしで手戻りや事故が起きる主因は、作業開始前に「安全条件の成立確認」ができていないことです。理由は、吊り荷の重量だけでなく、アウトリガーの設置、地盤、作業半径、合図・立入管理が揃って初めて成立するためです。補足として、2tクラスは余裕が小さく、半径が少し伸びるだけで能力表の成立が崩れやすい傾向があります。さらに、狭小現場では「車両位置の最適化」「置き場の確定」「人の動線」が後回しになりやすく、結果として半径が伸びたり、立入管理が崩れたりします。具体として、荷情報の曖昧さや置き場未決のまま当日を迎えると、現場で半径が伸びて成立が崩れ、中止や代替に切り替えざるを得なくなります。加えて、地盤が不確実な場合は、開始時に成立していてもアウトリガーの沈みや敷板のずれで条件が変わり、途中で成立が崩れるリスクが上がります。

成立が崩れる典型パターン

- ✅ 吊り荷の重量・形状・重心・吊り方が「だいたい」のまま(梱包材・付属品・濡れによる増加も未確認)

- ✅ 置き場が未決で、作業半径が当日になって伸びる(置き場が遠い/車両を寄せられない)

- ✅ 動線(人・車)の整理が不十分で、立入管理が成立しない(第三者が通るルートが残る)

- ⚠️ 地盤の状態が不確実で、アウトリガー設置の確実性が担保できない(砕石が薄い、雨後、側溝近接など)

結論と判断軸(段取りの順番を固定する)

2tユニックの積み降ろしは、作業開始前に安全条件(設置・能力表)が成立しているかを判断軸にすれば迷いが減ります。理由は、成立判断の起点がアウトリガー設置と能力表であり、ここが崩れた状態で手順だけ進めても安全にならないためです。補足として、二次判断軸は「地盤と設置スペース」「作業半径と吊り荷重量の整合」「合図・立入管理・中止判断体制」です。ここで重要なのは、成立の可否が“作業中に変化する”前提で、再評価のタイミングを決めておくことです。具体として、当日の判断は次の順番で固定すると、強行や手戻りを防ぎやすくなります。特に「半径は測る/見積もりで済ませない」「全張出しできないなら成立条件が変わる」という前提で、開始前に一度止まって確認します。

成立判断の流れ(当日の確認順)

- ✅ 設置場所と地盤の確認(沈み・滑り・段差・傾斜の兆候。側溝・埋設物・路盤の弱い箇所も含めて確認)

- ✅ アウトリガーを適切に設置(全張出し可否、敷板・養生の前提。張出し量が不足する場合は成立条件を再評価)

- ✅ 能力表で成立確認(作業半径 × 吊り荷重量が定格内か。半径は置き場・車両位置・障害物で変化する)

- ✅ 合図者・立入管理・中止判断者を明確化(役割の固定。止める権限と連絡経路を先に決める)

- ✅ 実施 / 中止・代替 の最終判断(条件変化は即再評価。迷ったら安全側の停止が前提)

クイック診断(3択)

- ✅ 実施の検討:全張出しで設置でき、能力表が定格内で成立し、合図・立入管理が成立する(途中の再評価タイミングも決まっている)

- ✅ 確認して判断:地盤や半径が微妙で、成立が崩れる可能性がある(敷板・配置変更・再計算が必要。必要なら作業を分割)

- ⚠️ 中止・代替:全張出し不可、荷重が不明、立入管理が成立しないなど、成立確認ができない(安全条件が揃うまで開始しない)

仕様・できること/できないこと(段取りで誤解されやすい境界)

2tユニックの積み降ろしは、「できる/できない/可能だが注意」を先に分けると、強行を防げます。理由は、危険な誤解は「2tだから安全」「短時間だから大丈夫」から始まり、成立確認を飛ばす引き金になるためです。補足として、開始時点で成立していても、地盤の変化や半径の想定外増加で成立が崩れるケースがあります。さらに、同じ“積み降ろし”でも、吊り荷の形状(長尺・偏荷重)、吊り点、吊り具の選定で安全側の余裕が変わります。具体として、次の表で境界を整理します。数値を断定するのではなく「成立条件が何で決まるか」を押さえると、現場での判断が安定します。

| 区分 | 条件の目安 | 判断の考え方 |

|---|---|---|

| できる(成立しやすい) | 全張出し可能、地盤安定、半径を詰められる配置、荷情報確定、立入管理成立 | 能力表の成立と体制が揃っているため、流れ通りに実施しやすい(再評価ポイントも明確) |

| できない(中止・代替優先) | 全張出し不可、地盤不確実、半径が詰められない、荷重が推定、合図/立入が不成立 | 成立確認ができない状態のため、実施しない判断が安全側(条件が整うまで開始しない) |

| 可能だが注意 | 開始時は成立、ただし段差・側溝・薄い砕石・雨などで変化しやすい | 敷板・養生・監視を前提化し、兆候が出たら即停止して再評価する(作業を分割して半径を詰める方法も検討) |

誤解の打ち消し(よくある危険な前提)

- ⚠️ 2tユニックだから安全という前提は成立しない(余裕が小さい分、条件変化に弱い)

- ⚠️ 短時間作業だから大丈夫という前提は成立しない(開始の成立確認が不足しやすい)

- ✅ 敷板があるだけでは不足し、設置面の兆候確認と再評価が必要(沈みの兆候が出た時点で止める)

比較・実践(チェックリスト/比較表/失敗例→回避策)

現場で迷わないためには、「事前」「当日」「中止基準」をテンプレとして持つことが有効です。理由は、段取りが曖昧な状態ほど、半径増加や立入管理の崩れが起きやすく、成立判断が現場で後追いになるためです。補足として、テンプレは細かすぎると形骸化しやすいため、要点だけに絞ります。具体として、チェックリストと比較表、失敗例と回避策をまとめます。ポイントは「荷情報→配置→設置→能力表→体制」の順で、欠けた要素があるときは作業を始めないルールにすることです。

事前チェックリスト(前日まで)

- ✅ 吊り荷の重量(梱包・付属品含む)を確定(伝票・仕様書・メーカー資料など根拠を揃える)

- ✅ 形状・重心・吊り点・吊り方(玉掛け方法)を確定(長尺物・偏荷重は揺れやすい前提で検討)

- ✅ 搬入経路と置き場(半径を詰められる配置)を決定(置き場が遠い場合は作業分割や位置替えも検討)

- ✅ 地盤(舗装・土・砕石・ぬかるみ)と段差・側溝・埋設物を確認(雨天時の変化も見込む)

- ✅ 障害物(電線・構造物)と人・車の動線を整理(立入範囲の確保が可能か)

- ✅ 合図者・立入管理・中止判断者を決め、連絡系統を共有(止める権限と手順を明確化)

当日チェックリスト(開始直前)

- ✅ 設置面の兆候確認(沈み・滑り・段差・傾斜。敷板が効く面かを確認)

- ✅ アウトリガーの確実設置(全張出し、敷板・養生の状態。張出し量と接地状態を確認)

- ✅ 能力表で成立確認(作業半径×重量が定格内。半径は実測・目印で確認)

- ✅ 合図の統一(合図者の明確化。複数合図にならない体制)

- ✅ 立入管理の成立(範囲・誘導・監視の配置。第三者が入る導線を潰す)

- ✅ 条件変化時の再評価ルール(成立しなければ中止・代替。再評価のタイミングを決める)

| 現場条件 | 推奨判断 | 理由(1行) |

|---|---|---|

| 全張出し不可 | 中止・代替 | アウトリガー設置条件が成立しないため(成立条件が変わり、余裕が小さくなる) |

| 地盤が不確実 | 確認して判断(必要なら中止) | 設置中・作業中に成立が崩れる可能性があるため(沈み・ずれの兆候に弱い) |

| 作業半径が伸びる | 確認して判断 | 能力表の成立が半径で崩れやすいため(置き場・障害物で増えやすい) |

| 荷重がだいたい | 中止・代替 | 能力表の整合確認ができないため(成立判断の根拠が崩れる) |

| 合図/立入が不成立 | 中止・代替 | 人身事故リスクが高く、安全条件が揃わないため(止める仕組みがない) |

失敗例 → 回避策(現場でよく起きる)

- ✅ 荷重が曖昧 → 重量・重心・吊り方が確定するまで実施しない(成立しなければ中止・代替)。「梱包材込み」「付属品込み」を言い忘れない

- ✅ 置き場未決で半径増 → 半径最小化の配置案を事前に作り、位置替え手順も段取り化する(当日変更が起きる前提で再評価ポイントを決める)

- ✅ 途中で地盤変化 → 敷板・養生・監視を前提化し、兆候が出たら即停止して再設置・再評価する(沈みは小さいうちに止める)

中止トリガー(即停止条件)

- ⚠️ アウトリガーの沈み/片沈み、敷板のずれ、設置面の崩れ(再設置しない限り成立確認が保てない)

- ⚠️ 車体姿勢の変化、作業半径の想定外増加(能力表の前提が変わったサイン)

- ✅ 合図が統一できない、立入管理が崩れた(第三者が入る時点で止める)

- ✅ 吊り荷の挙動が不安定になった(揺れ・回転・引っ掛かりの兆候)

中止トリガーに該当した場合は、吊り方(前吊り・後吊りなど)を含めて安全側に再評価すると判断がぶれにくくなります。特に偏荷重や長尺物は、吊り点や吊り角度の違いで挙動が変わり、成立条件(半径・安定性)が崩れやすくなります。【2tユニックの吊り方】前吊り・後吊りの違い

費用感・レンタル/購入/外注の考え方

2tユニックの積み降ろしは、費用を「車両料金」だけで考えると判断を誤りやすく、段取り品質が損失を左右します。理由は、距離・時間・人員・車両仕様・現場条件で必要な手当てが変わり、成立確認の不足が中断や再手配につながるためです。補足として、金額を一律に断定するより、手配時に伝えるべき項目を揃える方が安全側です。ここで言う「伝えるべき項目」は、費用を下げるためではなく、成立判断を早めて手戻りを減らすための情報です。具体として、次の項目を手配先に共有すると、成立判断が早くなります。

手配で伝えるべき項目(テンプレ)

- ✅ 吊り荷の重量・形状・重心・吊り方(確定情報。根拠資料があると判断が早い)

- ✅ 想定作業半径(置き場と車両位置の関係。半径が伸びる要因も共有)

- ✅ 設置スペースと全張出し可否(張出しが不足する場合は代替案が必要)

- ✅ 地盤状況(舗装/土/砕石/ぬかるみ、段差・側溝。雨天時の変化も含む)

- ✅ 障害物(電線・構造物)と動線(人・車。立入管理の難易度)

- ✅ 立入管理・合図体制、条件変化時の中止ルール(誰が止めるか、どう連絡するか)

購入・保有の場合も、車両だけで安全が決まるわけではありません。敷板・養生、手順整備、合図と立入管理の運用が揃って初めて成立しやすくなります。特に2tクラスは「余裕が少ない」前提のため、日常点検や装備の欠落が成立条件に直結しやすい点に注意が必要です。外注や代替は、2t前提を外して別車格・別機材・日程変更を含めて検討する方が、安全側の選択になりやすい場面があります。例えば、半径がどうしても詰められない、全張出しが確保できない、立入管理が成立しないなどは、作業方法そのものを変える判断が現実的です。

安全・法規・資格の注意(確認手順)

安全・法規・資格に関するポイントは、断定よりも「確認手順」を固定することが有効です。理由は、必要条件が車両仕様・運用・現場条件で変わり、単一の答えで判断すると危険側に倒れるためです。補足として、最終根拠は能力表・取扱説明書・社内基準・現場責任者の手順です。具体として、安全側の確認順を次の形で持つと、誤認を減らせます。免許・資格は「作業の種類」「吊り荷」「運用ルール」で必要条件が変わることがあり、現場での自己判断は危険です。判断に迷う場合は、メーカー資料・施工要領書・社内の安全基準、必要に応じて公的機関の案内など、一般的な確認先で裏取りします。

確認手順(安全側)

- ✅ 能力表で「作業半径×吊り荷重量」が定格内か確認する(半径が変わる前提で再評価タイミングも決める)

- ✅ 取扱説明書でアウトリガー設置条件と運用上の注意を確認する(張出し量、敷板の前提、禁止事項)

- ✅ 社内基準でKY、点検、合図、立入管理、中止基準を確認する(止める権限と手順を固定)

- ✅ 免許・資格は社内ルールと現場責任者の手順で確認する(作業区分・対象物・運用で変わる前提)

- ✅ 当日の条件変化は即再評価し、成立確認ができるまで再開しない(「続行して様子を見る」を禁止する)

誤認パターン(短く整理)

- ⚠️ 重量が推定のまま開始する(根拠のない「だいたい」で能力表を見てしまう)

- ⚠️ 全張出し不可なのに続行する(張出し不足で成立条件が変わるのに再評価しない)

- ✅ 合図が曖昧なまま吊り荷を動かす(複数合図・声掛けだけで進める)

- ✅ 立入管理が崩れても作業を止めない(第三者が入っても続行する)

FAQ

2tユニック作業前に何を準備すべき?

吊り荷の重量・重心・吊り方と、設置スペース・地盤・置き場を先に確定させることが重要です。情報が不足していると、当日に半径が伸びて能力表の成立が崩れやすくなります。次に確認:重量の根拠(仕様書・伝票など)があるか、置き場と車両位置で作業半径が増えないか。

段取りで最初に確認すべきポイントは何か?

アウトリガー設置が成立する場所を確保できるかが最初の分岐です。設置が不十分な場合は、以降の手順を正しく踏んでも安全になりません。次に確認:全張出しの可否、段差・傾斜・沈みの兆候、側溝や埋設物の近接がないか。

事前に共有しておくべき情報は何か?

重量・重心・吊り方、想定作業半径、立入管理と合図体制、中止ルールです。共有が曖昧だと、当日に判断が分散し「続行の空気」が生まれやすくなります。次に確認:合図者・立入管理・中止判断者が誰か、連絡経路が一本化されているか。

2tユニックの置き場所はどう決めるのか?

作業半径を最小化し、全張出しで設置でき、立入管理が成立する位置を優先します。置き場に寄せられない場合は、位置替えや作業分割を検討して半径を詰める考え方が有効です。次に確認:人と車の動線、障害物(電線・構造物)、第三者が通る導線が残らないか。

狭小現場での段取りはどう工夫すべきか?

置き場と車両位置を先に確定し、半径が伸びる配置を避けることが有効です。狭小現場ほど「置き場が遠い」「立入管理が難しい」ため、開始前に成立確認のハードルを上げるのが安全側です。次に確認:配置案が1つだけになっていないか、位置替え手順と再評価タイミングが用意できているか。

作業当日に条件が変わった場合どう判断するか?

条件が変わった時点で再評価し、能力表の成立確認ができない場合は中止・代替に切り替えます。途中での「少しだけ続ける」は成立確認を崩しやすい判断です。次に確認:半径の増加(置き場変更・障害物回避)、地盤の兆候(沈み・ずれ)、立入管理の崩れが起きていないか。

まとめ+CTA

2tユニックの積み降ろしは、能力表が成立し、安全条件を満たせば実施できます。重要なのは、事前に荷情報と現場条件を整理し、当日はアウトリガー設置と能力表の成立を確認したうえで流れ通りに進めることです。迷った場合は、地盤と全張出し、作業半径×重量の成立、合図・立入管理・中止判断体制の3点で判断すると安全側に倒れます。特に2tクラスは、成立の余裕が小さい前提で「開始前に止まる」「途中で止められる」を仕組みにしておくことが、結果的に手戻りとリスクを減らします。

迷ったときのチェック(3つ)

- ✅ 地盤が安定し、全張出しでアウトリガー設置が成立する(敷板・養生の前提も含む)

- ✅ 作業半径×吊り荷重量が能力表の定格内で成立する(半径は実際の置き場で再確認)

- ✅ 合図・立入管理・中止判断体制が成立する(止める権限と連絡経路が一本化)

🧭 次に取る行動(段取り順)

- 荷情報(重量・重心・吊り方)を確定する(根拠資料とセットで揃える)

- 現場条件(地盤・設置スペース・障害物・動線)を確認する(立入管理の難易度も評価する)

- 配置案を作り、作業半径を最小化する(置き場の確定と位置替え手順を用意)

- 役割(合図・立入・中止判断)と中止基準を共有する(止める権限と連絡経路を固定)

- 当日チェックで成立確認し、条件変化は即再評価する(成立が崩れたら再開しない)

コメント