3tユニック車を手配・導入する直前は、「2tでは足りないのでは」「4tは大きすぎるのでは」「3tは中途半端では」で迷いやすいです。条件の読み違いがあると、進入できない・吊れない・積めない・体制が組めないが同時に起きやすく、当日の段取りが止まりやすくなります。

結論は、3tユニック車は、2tと4tの中間用途に適したクレーン付きトラックです。ただし、3tという呼び方は車両の目安であり、吊り作業は定格荷重と作業半径の範囲内でのみ成立します。クレーン装置の仕様、現場の設置条件、運転・作業体制がそろう場合に「3tが選ばれる理由」がはっきりします。

この記事では、スペックの暗記ではなく、作業(吊り重量・作業半径・積載)×現場(進入・設置スペース・地盤)×体制(免許/資格・経験)の3要素で、3tユニック車が成立する/成立しないを線引きします。読後は、自社・案件で3tユニック車が適しているかを、手配担当がそのまま使える確認項目として整理できます。

2t・3t・4tの違いを判断ポイントで整理してから車格を決めたい場合は、【3トントラックのユニック】2t・4tとの違いで比較観点を先に揃えると、手配条件の抜けや思い込みが減りやすくなります。

著者情報:ユニック車ガイド編集部(現場手配・車両選定の実務経験者)

監修条件(安全・法規・資格):運転可否・免許区分・クレーン操作資格・安全運用は、社内の運行管理/安全管理/整備担当、またはレンタル会社の車両担当へ確認して確定してください。

3tユニック車とは(まず定義と役割を整理)

定義|ユニック車=クレーン装置付きトラック

結論は、3tユニック車は「荷台で運ぶ」機能に「簡易な吊りを行う」機能を足した車両です。トラックの荷台にクレーン装置が搭載され、資材搬入や荷台周りの吊り込みを同じ車で行いやすくなります。

理由は、運搬と吊りを別車両に分けると、車両台数・待機時間・段取りが増えやすく、現場のロスが出やすいためです。クレーン装置があると、積む・降ろす・所定位置へ寄せる工程の一部を車両単体で完結しやすくなります。

補足として、「3t=3トン吊れる」という理解は危険です。吊り作業は車両の呼び方ではなく、クレーン装置の定格荷重と、吊る位置までの作業半径で成立が決まります。同じ3tユニック車でも、装備条件や仕様差で“できる/できない”が分岐します。

具体的には、仕様表で「定格荷重」「作業半径(ブームの長さと姿勢)」「アウトリガー(張り出し)の条件」を確認し、現場でその条件が満たせるかを合わせて判断します。

3tユニック車が“中間ポジション”になる理由

結論は、2tでは不足が出やすい一方で、4tほどの車格やコストが不要な現場で、3tユニック車が選ばれやすいということです。運搬と簡易吊りを両立しやすい「ちょうど良さ」が出るケースがあります。

理由は、2tでは「積載の余裕」や「作業の余裕」が不足しやすい場面があり、かといって4tだと進入や設置のハードルが上がったり、手配条件が重くなったりするためです。3tは条件が合うと、過不足が出にくい中間解になりやすいです。

補足として、3tユニック車は万能ではありません。次の3要素が成立する場合にのみ「選ばれる理由」が明確になります。

- ✅ 作業:吊り重量・作業半径・積載が過不足なく成立する

- ✅ 現場:進入路・設置スペース・地盤条件が成立する

- ✅ 体制:免許/資格・補助者配置・社内ルールが成立する

なぜ3tユニック車が選ばれるのか(用途と向く現場)

向く用途(できることの代表例)

結論は、資材運搬と荷台周りの簡易な吊り作業が同時に必要な場面で、3tユニック車が向きやすいということです。運ぶ・降ろすの工程がまとまると、段取りが読みやすくなります。

理由は、運搬だけの車両だと荷下ろしの段取りが別途必要になり、待機や手戻りが発生しやすいためです。クレーン装置があると、降ろす位置を微調整したり、荷台周りで寄せたりする工程を組み込みやすくなります。

補足として、吊り作業は必ず仕様と条件で成立が変わります。吊り重量が軽く見えても、作業半径が伸びると余裕が変わるため、先に「どこからどこへ吊るか」を具体化しておくことが重要です。

- ✅ 資材を現場へ運び、荷台周りで吊って所定位置へ寄せたい

- ✅ 2tでは不足が出そうだが、4tほどの車格は不要

- ✅ 車両台数・待機時間を増やさず工程をまとめたい

向く現場条件(進入・設置・地盤)

結論は、進入と設置が成立している現場ほど、3tユニック車のメリットが出やすいということです。進入できても、設置できなければ吊り作業は成立しません。

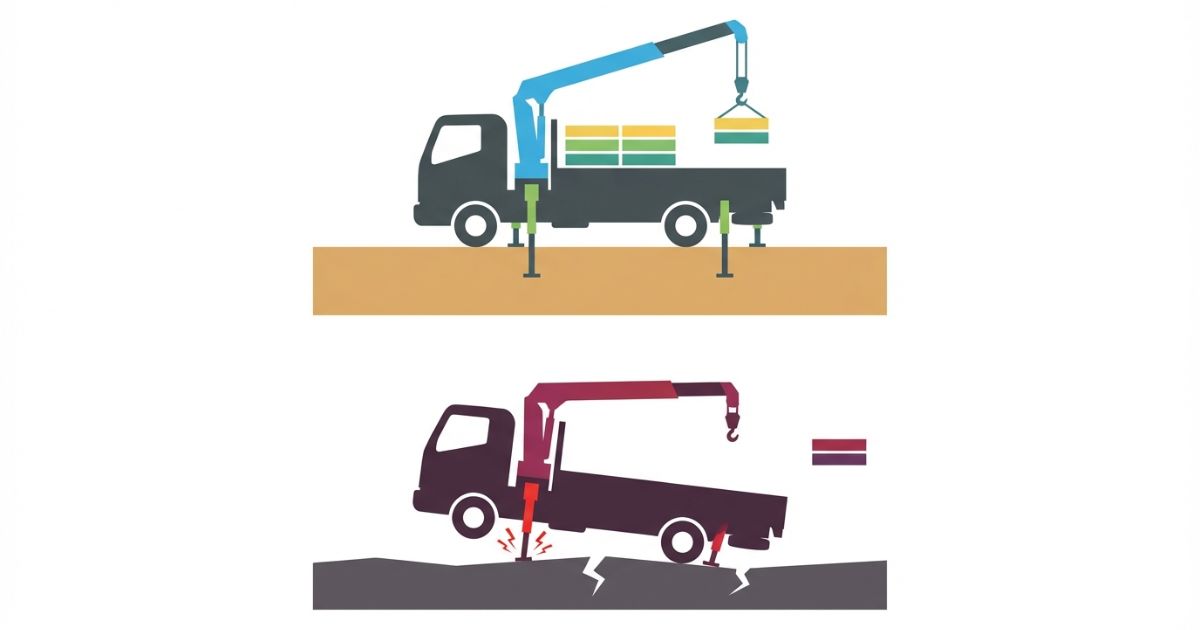

理由は、クレーン装置はアウトリガーの展開や設置姿勢が前提になる場合が多く、設置スペースや地盤条件が不足すると、安全側の運用ができなくなるためです。設置位置が確定しないと、作業半径も確定できません。

補足として、現場条件は「進入路」「駐車・切り返し」「障害物(電線・庇・樹木など)」「アウトリガー展開余地」「地盤の安定」をセットで見ます。条件のどれかが欠けると、車格の前提が崩れます。

- ✅ 進入路と切り返しが成立し、駐車位置が確定できる

- ✅ アウトリガー展開の余地が確保できる

- ✅ 地盤条件が安定し、必要な養生や敷板の手当てが可能

向かないケース(最初に除外すべき条件)

結論は、重量物中心や本格吊りを常用する用途、または設置・体制が成立しない現場では、3tユニック車は向きません。中間解として選ぶと不足や停止が起きやすくなります。

理由は、吊り作業の成立は仕様と作業半径の影響が大きく、重量物中心の工程では余裕が不足しやすいからです。加えて、進入・設置のどちらかが不安定だと、安全運用が成立しません。

- ⚠️ 重量物中心で、吊り工程が主目的になっている

- ⚠️ 設置スペース不足、地盤が弱い、障害物が多い

- ⚠️ 免許/資格/補助者配置が当日体制として成立しない

3tユニック車の「できる/できない」を分ける成立条件(判断軸の中核)

主軸|作業(吊り重量・作業半径・積載)で成立を決める

結論は、3tユニック車が成立するかは「吊り重量・作業半径・積載」の組み合わせで決まります。車格の印象より、作業の条件を先に固定する方が失敗が減ります。

理由は、吊り作業はクレーン装置の定格荷重と作業半径の範囲内でのみ成立するからです。作業半径が伸びるほど余裕は変動し、同じ荷物でも「吊れる/吊れない」が反転します。

補足として、クレーン装着により実質積載量が減る点も見落としやすいです。積載の前提が崩れると便数計画が崩れ、「車両は合っているのに工程が回らない」が起きます。

- ✅ 吊る物:重量感、荷姿(長物・偏荷重)、吊り点の想定

- ✅ 作業半径:設置位置から吊り先までの距離を先に確定

- ✅ 積載:運ぶ量を便数で見直し、実質積載量の前提を確認

副軸|現場(進入・設置スペース・地盤)で可否が反転する

結論は、同じ3tユニック車でも、設置位置と地盤条件が変わるだけで成立が大きく変わるということです。進入できても設置できないと吊りは成立しません。

理由は、アウトリガーの展開余地と地盤の安定が安全運用の前提になるためです。設置位置が変わると作業半径も変わり、吊り余裕の前提がズレます。

補足として、現場条件の確認は「進入路」「障害物」「設置スペース」「地盤」をセットで行います。必要な養生や敷板などの手当ては、現場ルールや手配先規定に従って確定します。

- ✅ 進入:道幅・角・切り返し・駐車位置を具体化

- ✅ 設置:アウトリガー展開の余地と障害物の有無を確認

- ✅ 地盤:沈み込みや傾きのリスクがないかを確認

副軸|体制(免許・資格・社内ルール)で当日停止を防ぐ

結論は、免許・資格・補助者配置が当日体制として成立していないと、車両が合っていても作業が止まるということです。体制の確認は車格選定と同じくらい重要です。

理由は、運転免許区分やクレーン操作資格は、車両条件・作業内容ごとに扱いが変わるためです。思い込みで進めると、当日に「要件が満たせない」が発生します。

補足として、免許区分は車両条件で変わるため車検証で確認する前提にします。クレーン操作資格も機種・仕様・作業内容で扱いが変わるため、社内基準と手配先規定を照合して確定します。

- ✅ 運転:車検証で車両条件を確認し、必要免許を確定

- ✅ 操作:手配先規定と社内ルールで資格要件を確定

- ✅ 補助:合図者・周辺監視などの配置が必要かを確認

2t/3t/4tとの違い(“スペック”ではなく判断ポイントで比較)

比較の前提|同じ「ユニック」でも仕様差がある

結論は、車格だけで比較すると誤解が起きやすく、仕様差を前提に同条件で比較する必要があるということです。3t・4tという呼び方は目安であり、作業可否は仕様と条件で確定します。

理由は、クレーン装置の仕様(定格荷重・作業半径・装備条件)や、車両の条件(実質積載量・車両条件)が案件ごとに異なるためです。同じトン数でも、できることは一致しません。

補足として、比較を始める前に、仕様表・車検証で「作業に関係する条件」を揃えると、比較のブレが減ります。

| 比較観点 | 2tユニック | 3tユニック | 4tユニック |

|---|---|---|---|

| 取り回し(進入・設置) | 有利になりやすいが設置条件で分岐 | 中間。進入と設置の両面で条件確認が必要 | 不利になりやすい場面がある。進入条件の影響が大きい |

| 積載の余裕(実質) | 不足が出やすい場面がある | 中間。クレーン装着による実質積載の確認が重要 | 余裕が出やすいが、現場条件で選べないことがある |

| 吊りの成立(作業半径の影響) | 仕様と半径で早めに限界が出る場合がある | 中間。半径と設置位置の固定が鍵 | 条件次第で余裕が出るが、進入・設置が成立しない場合がある |

| 手配性(在庫・指定) | 比較的手配しやすい場合がある | 条件指定が増えるとブレやすい | 指定条件や現場条件で制約が出やすい |

| 運転体制(免許・経験) | 車両条件により要確認 | 車両条件により要確認。体制が未確定だと停止リスク | 車両条件により要確認。現場難度も上がりやすい |

| コスト(同条件比較) | 安く見えて便数増で逆転する場合がある | 中間。工程停止・再手配リスク込みで比較が必要 | 高く見えても工程短縮で逆転する場合がある |

よくある誤解(短く)

- ⚠️ 「3tだから吊れる」:吊りは定格荷重と作業半径、設置条件で成立が分岐します。

- ⚠️ 「4tなら安心」:進入・設置が成立しないと工程が止まり、代替手配が必要になります。

- ⚠️ 「狭い現場は小さいほど有利」:設置スペース(アウトリガー展開)不足で吊りが成立しない場合があります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

コピペ用チェックリスト(手配担当がそのまま使う)

結論は、作業・現場・体制を同じ順番で整理すると、車格選定のブレが減るということです。先に条件が揃うと、見積や手配条件も揃いやすくなります。

理由は、3tユニック車の成立は仕様だけでは決まらず、設置と体制で反転するためです。条件が揃わない状態で車格を決めると、当日に停止しやすくなります。

補足として、チェック項目は「手配先に伝える情報」として揃えると、適合車両の提案が受けやすくなります。

作業(主軸)

- ✅ 吊る物:重量感、荷姿(長物・偏荷重)、吊り点の想定

- ✅ 作業半径:設置位置から吊り先までの距離

- ✅ 積載:積む量、同日作業回数、便数の見込み

現場(副軸)

- ✅ 進入:進入路幅、曲がり角、切り返し、駐車位置

- ✅ 障害物:電線・庇・樹木などの干渉リスク

- ✅ 設置:アウトリガー展開余地、地盤状況

体制(副軸)

- ✅ 運転:車両条件に対する免許区分の成立

- ✅ 操作:クレーン操作資格の扱い(社内基準・手配先規定で確定)

- ✅ 補助:合図者・周辺監視などの配置要否

代替案(3tで成立しない場合)

- 🧭 2t複数便で工程を組み直す

- 🧭 4tへ上げる(進入・設置が成立する場合)

- 🧭 工程分割や別搬入手段でリスクを減らす

失敗例→回避策(工程停止・再手配を防ぐ)

結論は、失敗の多くは「条件の固定順」が逆になっていることです。車格を先に決めるより、設置位置と作業半径を先に確定すると、再手配が減ります。

理由は、吊りの成立は作業半径と設置条件で大きく変わり、便数計画は実質積載量で変わるからです。前提がズレると、車両が合っていても工程が回りません。

失敗例1:2tで手配 → 吊れず段取り変更

- ⚠️ 吊り場面(荷姿・高さ・半径)の具体化が不足

- ✅ 回避:吊り位置と設置位置を先に固定し、仕様表の定格荷重と作業半径で成立を確認する

- 🧭 成立しない場合:3t/4tへ切替、または工程分割を同時検討する

失敗例2:4tで手配 → 進入不可

- ⚠️ 進入路・切り返し・駐車位置の固定が不足

- ✅ 回避:進入条件と駐車位置を先に固定し、成立しない場合に3tへ切替できる前提で見積条件を揃える

- 🧭 成立しない場合:小型化か工程分割、別搬入手段を検討する

失敗例3:3tで吊る想定 → 展開余地不足

- ⚠️ アウトリガー展開余地の確認が不足

- ✅ 回避:吊り位置と設置位置をセットで決め、展開余地と地盤条件が成立してから車格を確定する

- 🧭 成立しない場合:設置位置の変更、工程分割、別車両や別手段を検討する

最終確認(迷いの切り分け)

結論は、成立しない要因を「作業」「現場」「体制」に切り分けると、代替案が決めやすいということです。原因が違うと、取るべき対策も変わります。

- ✅ 作業が原因:吊り重量・作業半径・積載(便数)を再設定する

- ✅ 現場が原因:進入・設置位置・障害物・地盤条件を再設定する

- ✅ 体制が原因:免許/資格・補助者配置・社内ルールを確定する

費用感・レンタル/中古/購入の考え方(一般化しすぎず条件提示)

料金がブレる要因(条件提示)

結論は、3tユニック車の費用は条件で大きく変わるため、同条件比較が必須ということです。料金表だけを見ても判断がブレやすくなります。

理由は、地域・時期・日数・装備条件・体制の条件で見積が変動し、在庫や指定条件でも差が出るためです。条件が揃っていない見積同士を比べると、安い/高いの結論が逆転しやすくなります。

- 🔍 地域・繁忙期:手配性で価格が動きやすい

- 🔍 日数・工程:待機や延長の条件で差が出やすい

- 🔍 装備・指定:仕様指定が増えるほど差が出やすい

判断の考え方(直接費+リスクで比較)

結論は、車両費だけでなく、遅延・再手配・追加便のリスク込みで比較すると選定ミスが減るということです。見た目の単価が安くても、工程が崩れると結果的に高くつきます。

理由は、3tユニック車は「作業・現場・体制」のどれかが欠けると停止しやすく、再手配や追加便が発生しやすいためです。リスクが顕在化すると、直接費の差はすぐに埋まります。

- ✅ 工程停止の可能性:進入・設置が成立しない場合の停止

- ✅ 追加便の可能性:実質積載量の見落としによる便数増

- ✅ 再手配の可能性:体制(免許/資格)未確定による中断

見積の揃え方(手配でブレを減らす)

結論は、見積条件を固定してから比較すると、最適な手配が選びやすいということです。比較の前提が揃わないと、結論が揺れます。

理由は、3tユニック車は仕様差と現場差が大きく、条件の抜けがあると提案車両が変わるためです。条件を揃えると、適合車両の提案が受けやすくなります。

- ✅ 日数・場所:日時、搬入先、作業時間帯

- ✅ 車格と装備:3tユニック車、必要な装備条件(指定がある場合)

- ✅ 現場条件:進入・設置条件、障害物、展開余地、地盤

- ✅ 吊り想定:作業半径、設置位置、荷姿の前提

- ✅ 免許/資格:社内基準と手配先規定で要件を確定する前提

安全・法規・資格の注意(確認手順)

結論|車格の前に「確認手順」を固定する

結論は、3tだから安全、4tだから違反しないという判断は成立しないということです。安全・法規・資格の判断は、車両条件と作業内容の確認手順に紐づけて確定します。

理由は、運転免許区分やクレーン操作資格の扱いは車両条件・作業内容ごとに変わり、現場の設置条件も安全運用の前提になるからです。条件が未確定だと、当日に停止する可能性が高まります。

補足として、確認手順を固定すると、思い込みによる誤認が減ります。車検証・仕様表、現場条件、体制の順で揃えます。

誤認が起きやすいポイント(短く)

- ⚠️ アウトリガー展開前提なのに設置スペース未確保

- ⚠️ 作業半径を見落として吊れる想定を固定

- ⚠️ 実質積載量の変化を見落として便数計画が崩れる

- ⚠️ 免許区分・資格要否の扱いが未確定

確認の順番(番号リスト)

- ✅ 車検証・仕様表を確認し、定格荷重・作業半径・車両条件を揃える

- ✅ 現場条件(進入/設置/地盤/障害物、展開余地)を確認し、設置位置を固定する

- ✅ 体制(免許/資格/補助者/社内ルール、手配先規定)を照合して当日要件を確定する

- 🧭 不明点は運行管理/安全管理/整備担当、またはレンタル会社の車両担当へ確認して確定する

クイック診断(3択)

結論は、迷いは「主因」を3つに分けると決めやすいということです。

- ✅ 作業が主因:吊り重量・作業半径・積載(便数)が未確定 → 先に設置位置と半径を固定する

- ✅ 現場が主因:進入・設置スペース・地盤が不安 → 進入条件とアウトリガー展開余地を先に確定する

- ✅ 体制が主因:免許/資格・補助者配置が不明 → 車検証と手配先規定で要件を先に確定する

FAQ

3tユニック車は何ができる?

結論は、資材運搬と簡易な吊り作業を同時に行いやすい車両です。ただし、成立は仕様と現場条件で変わります。

次に確認すべきポイント:吊り想定の作業半径と、仕様表の定格荷重。

3tユニック車は2tと何が違う?

結論は、不足しやすい点を補いやすい一方で、実質積載量と吊りの成立は条件で分岐します。車格だけで優劣は決まりません。

次に確認すべきポイント:クレーン装着による実質積載量の変化。

3tユニック車は4tの代わりになる?

結論は、条件次第で代替できる場合があります。ただし、重量物中心では不足になる場合があります。

次に確認すべきポイント:必要な吊り余裕(荷重と作業半径)と、4tが必要になる工程の特定。

狭い現場は3tが有利?

結論は、有利になり得ますが、設置スペース(アウトリガー展開)が取れないと吊りが成立しません。進入だけで判断しないことが重要です。

次に確認すべきポイント:進入路と設置位置の確定、展開余地と障害物の確認。

積載はどれくらい見ればよい?

結論は、クレーン装着で実質積載量が変わるため、車検証・仕様表で条件確認が必要です。便数計画まで含めて判断します。

次に確認すべきポイント:運ぶ量(便数)と便数計画の再確認。

免許・資格は何が必要?

結論は、車両条件と作業内容で扱いが変わるため、車検証・社内基準・手配先規定で確認して確定する必要があります。思い込みで進めると当日に停止しやすくなります。

次に確認すべきポイント:当日の運転者要件と、クレーン操作の担当・手順。

まとめ & CTA(次に取る行動を明示)

結論は、3tユニック車は「条件が合う場合に選ばれる中間解」であり、作業・現場・体制を揃えると失敗が減るということです。

- ✅ 3tユニック車は、2tと4tの中間用途に適したクレーン付きトラック

- ✅ 判断は作業(吊り重量・作業半径・積載)を主軸に、現場条件・体制で成立を固める

- ✅ 成立しない場合の代替案まで同時に準備すると手配ミスが減る

🧭 次に取る行動

吊る物/運ぶ物・設置位置・進入条件・免許/資格条件をチェックリストで整理し、仕様表・車検証と手配先規定で成立を確認してから導入/手配条件を確定してください。

コメント