仕様一覧で「ショート」「ワイド」と書かれていても、違いが寸法や現場条件に結びつかないまま手配直前になると、不安が一気に増えやすいです。ショート/ワイドは便利な呼び方ですが、現場に入るか、停められるか、荷物を載せ切れるかは呼称だけでは確定しません。進入できない・停められない・積み切れないが同時に起きると、工程が止まりやすくなります。

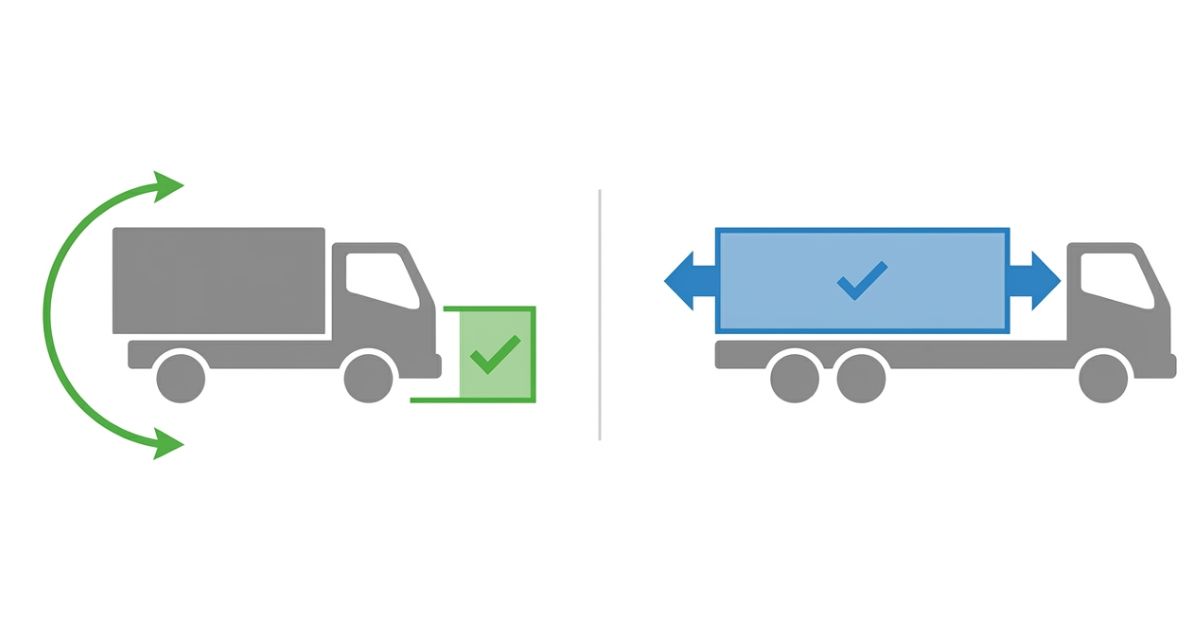

結論:ショートは取り回し重視、ワイドは荷台幅重視で使い分けます。

ただし「取り回し」「荷台幅」のどちらが効くかは、現場の幅員・曲がり角・停車位置の制約、荷物の外形と荷姿、当日の誘導体制や動線によって変わります。このページは呼称の説明で終わらせず、現場条件(進入・駐車・取り回し)と荷物条件(サイズ・配置)に翻訳して、ショート/ワイドを判断できるように整理します。

車型ごとの差を具体寸法で照合して判断したい場合は、3tユニックの寸法をどこで確認すべきかを先に押さえると、手配条件の抜け漏れが減ります。呼称に頼らず、全長・荷台内寸(幅・長さ)・架装条件を一次情報で揃えると、当日の想定違いが起きにくくなります。

- ✅ 現場が「ショート向き/ワイド向き」か、判断軸で言語化できる

- ✅ 呼称のイメージではなく、寸法表・仕様書で確認すべき項目が分かる

- ✅ 手配時に伝えるべき条件(進入・駐車・荷姿・寸法)を漏れなく揃えられる

課題の全体像(なぜ「ショート/ワイド」で迷うのか)

結論:ショート/ワイドで迷う原因は、呼称が寸法差(全長・荷台幅など)に紐づく一方で、現場条件と荷物条件に翻訳されないまま「イメージ」で判断しやすい点にあります。さらに、同じ「3tユニック」でも、ベース車両の種類や架装(クレーン装置、アウトリガー、荷台形状)で取り回しや荷台利用の感覚が変わるため、呼称だけでは判断が完結しません。

理由:「ショート=狭所向き」「ワイド=積める」という言葉の印象だけで決めると、進入・駐車・積載配置のどこかで条件が合わず、当日に成立しないケースが出やすいです。たとえば進入はできても、停車位置が確保できず荷下ろし動線が作れない、荷台には載るが固定条件(ラッシングやはみ出し管理)で成立しない、といった「途中で詰む」パターンが起きやすくなります。

補足:迷いは性能優劣の話ではなく、適合(現場×荷物)の話です。同じ3tユニックでも、車型と架装によって寸法や荷台の使い勝手が変わるため、呼称だけで確定しないことが重要です。加えて、荷物の「幅」だけでなく「荷姿(梱包・パレット・長尺物)」や「下ろし方(手下ろし/フォーク/クレーン補助)」が変わると、ショート/ワイドの有利不利も入れ替わることがあります。

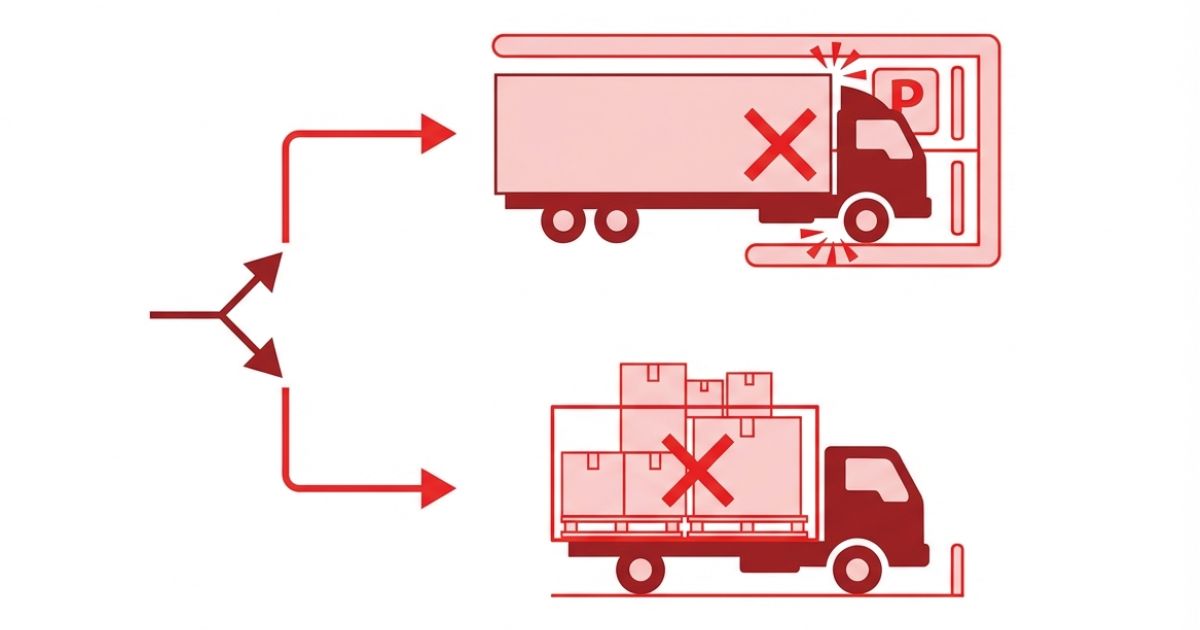

- ⚠️ 進入できない(曲がり角・幅員・切り返し余地が足りない)

- ⚠️ 停められない(駐車枠・停車位置・待機場所が確保できない)

- ⚠️ 積み切れない(荷台内寸に収まらず、積載配置が組めない)

結論と判断軸(最短で迷いを減らす)

結論:ショート/ワイドの選定は、最初に現場条件(進入・駐車・取り回し)に適合する車両寸法かを確認し、その次に荷物のサイズと荷台内寸で積載配置が成立するかを照合して確定します。ここでいう「車両寸法」は全長だけでなく、停車・旋回に影響する車幅、荷台の内寸(幅・長さ)、架装による張り出し(ミラー、アウトリガー周りの余裕)も含めて捉えると、当日の想定違いが減ります。

理由:現場に入れない・停められない場合は作業以前に破綻します。積載配置が成立しない場合も再手配や分割輸送になりやすく、工程とコストへの影響が大きいです。特に「停められない」は、道路条件や近隣状況、待機場所の有無で当日に判断が増えやすく、安全側の運用が難しくなるため、事前に停車位置を具体化しておくことが重要です。

補足:ショートは全長を抑えた取り回し重視、ワイドは荷台幅を活かした積載重視の傾向があります。ただし呼称だけで確定せず、一次情報で照合して最終決定します。また「ワイド=必ず多く積める」とは限りません。荷物の長さが優先のケースでは、幅より荷台長の余裕が効くこともあり、ショート/ワイドのどちらでも成立可否が変わります。

- ✅ 最優先:現場条件(進入・駐車・取り回し)に適合する車両寸法か

- ✅ 次点:積載したい荷物のサイズ・配置に無理がないか

- ✅ 補助:作業内容と運用条件(誘導・待機・動線)に合っているか

- 現場の進入・駐車条件を確定する(幅員/曲がり角/切り返し/停車位置)

- 積載物の外形(長さ・幅・高さ)と荷姿を確定する

- 条件に合う候補としてショート/ワイドを並べる(イメージ先行を避ける)

- 車両寸法表・仕様書で「全長」「荷台内寸(幅・長さ)」「取り回し指標」を照合する

- 当日の運用条件(誘導員/待機/安全管理)を揃える

- 代替案(別車型/分割輸送/段取り変更)を用意して確定する

仕様・できること/できないこと(誤解ポイントを潰す)

結論:ショートは取り回しと駐車成立に寄与しやすく、ワイドは荷台幅を活かした積載配置に寄与しやすいです。どちらも条件次第で成立可否が変わるため、一次情報で境界を確認します。ここでの「成立可否」は、運転・停車だけでなく、荷物の固定、荷下ろし動線、周囲クリアランスまで含めて捉えると判断がブレにくくなります。

理由:現場側の条件(幅員・曲がり角・停車位置)と、荷物側の条件(外形・荷姿・固定条件)が噛み合わないと、呼称の印象に関係なく成立しません。たとえば、ワイドで幅は足りても停車位置が狭くアウトリガー展開に余裕がない、ショートで進入はできても荷台長が足りず荷物がはみ出す、といった「片方だけ満たしても成立しない」ケースが起きます。

補足:ショート/ワイドという呼称は、メーカーや車型ごとに寸法差の出方が異なる場合があります。判断は「全長」「荷台内寸(幅・長さ)」の照合を中心に行います。加えて、クレーン装置やアウトリガーの仕様によって「停車後の作業スペース」が変わる場合もあるため、作業が絡むときは運用条件も含めて確認します。

ショート/ワイドで変わりやすいポイント

- 🧩 ショート:全長を抑えやすく、進入・駐車・切り返しで有利になりやすい

- 🧩 ワイド:荷台幅を活かしやすく、荷物を並べる・配置する自由度が増えやすい

- 🧩 どちらも:車型・架装で差があるため、寸法表で確定する

- ✅ ワイドで進入は可能だが、すれ違いが難しく誘導が必要になる(誘導位置や退避場所を決めないと安全余裕が減りやすい)

- ✅ ショートで積載は可能だが、荷姿が大きいと固定やはみ出し管理が厳しくなる(積み方の工夫と固定条件の確認が必要になる)

- ⚠️ 停車位置が確保できず、荷下ろし動線が成立しない(停車できても作業スペースが足りないケースを含む)

- ⚠️ 荷台内寸に収まらず、積載配置が組めない(幅だけでなく長さ・高さ・荷姿で詰むことがある)

用語ミニ辞典(確認ポイント)

- 🧩 全長:進入・駐車・取り回しに直結しやすい寸法(切り返し余地や停車枠に影響しやすい)

- 🧩 荷台内寸(幅・長さ):荷物外形と照合して積載配置の成立を判断する寸法(梱包やパレットを含めて見積もる)

- 🧩 取り回し指標:曲がり角や切り返し余地の検討に使う感覚指標(数値は仕様で確認)

- 🧩 積載:最大積載量だけでなく「載せ方・固定・荷姿」で成立が変わる(同じ重量でも形状で難易度が変わる)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:ショート/ワイドの選定は「現場チェック→荷物チェック→寸法表照合→運用条件」の順で固めると失敗が減ります。比較表と失敗例を使って、条件を抜け漏れなく揃えます。特に「現場チェック」と「荷物チェック」を分けて整理すると、どこで詰まる可能性があるかが見えやすくなります。

理由:現場条件と荷物条件を整理せずに呼称で決めると、当日トラブルになりやすいです。事前に条件を揃えるほど、手配ミスと再手配リスクが減ります。逆に、現場側の数字や写真が不足したまま手配すると、当日現場で判断を積み上げることになり、安全側の余裕が減りやすくなります。

補足:比較は「ショートが良い/ワイドが良い」ではなく、「条件に対して成立するか」で判断します。最終確認は必ず一次情報で行います。判断が割れる場合は「成立しない可能性が高いポイント」を先に潰す(進入→停車→積載の順に確認する)と、迷いが減りやすいです。

- ✅ 進入路:幅員/曲がり角/切り返し余地/段差・勾配(「どこが最狭か」を明確にする)

- ✅ 停車:駐車位置/待機場所/荷下ろし動線/障害物(電線・樹木・庇)(停車後に作業できる余裕も確認する)

- ✅ 荷物:外形寸法(長さ・幅・高さ)/荷姿/積み方(横置き・縦置き)/固定条件(梱包・パレットを含めて外形を揃える)

- ✅ 運用:誘導員の有無/作業時間帯/交通条件(近隣対応・通行制限なども含めて想定する)

| 観点 | ショート(傾向) | ワイド(傾向) | 最終確認先 |

|---|---|---|---|

| 取り回し | 全長を抑えやすく有利になりやすい(切り返し余地が小さい現場で効きやすい) | 条件次第で制約が増えやすい(誘導や退避が必要になることがある) | 車両寸法表(全長) |

| 進入・駐車 | 曲がり角・駐車枠で成立しやすい場合がある(停車位置の選択肢が増えることがある) | 幅員・すれ違い・停車位置で条件確認が重要(停車後の動線も含めて検討する) | 現場条件+寸法表照合 |

| 荷台利用(幅・配置) | 荷姿によって配置がタイトになりやすい(積み方と固定条件で成立を作る) | 並べ方・配置の自由度が増えやすい(荷物の幅が効くケースで有利になりやすい) | 荷台内寸(幅)+荷物外形 |

| 向く現場条件 | 取り回し優先、停車位置がシビア(切り返し余地が小さい) | 荷台幅を使い切りたい、荷姿が幅を取る(横並び配置が効く) | 条件整理シート |

| 注意が増えやすい条件 | 荷台長・配置で余裕が少ない場合がある(長尺物の置き方で詰みやすい) | 幅員・すれ違い・駐車枠で制約が出やすい(誘導計画が必要になりやすい) | 現場確認+運用計画 |

- ✅ 回避策:進入・駐車条件を先に確定し、車両寸法表の該当項目(全長・荷台内寸)で照合してから確定する

- ✅ 回避策:荷物外形と積載配置(並べ方)を図に落としてから、荷台内寸(幅)と照合して確定する

- ✅ 回避策:停車位置と荷下ろし位置の動線を先に固定し、必要幅と待機条件を見積もってから確定する

狭い進入路や切り返し条件の整理で迷う場合は、狭い現場のユニック車で確認すべき条件を先に確認すると、現場側の成立条件を安全側で揃えやすくなります。幅員や曲がり角だけでなく、停車後の動線や障害物(電線・庇など)の見落としを減らすためにも有用です。

費用感・レンタル/購入/外注の考え方(条件提示)

結論:費用比較は、成立条件(現場条件・荷物条件・寸法照合)を揃えたうえで行うと、再手配や待機で発生する損失を避けやすいです。ショート/ワイドの違いそのものより、「成立しないことによる損失」の方が大きくなりやすい点を押さえると判断が安定します。

理由:ショート/ワイドの仕様差で費用差が出る可能性はありますが、工程遅延や再手配の方が影響が大きくなる場合があります。たとえば当日に停車条件が合わず待機が発生すると、人件費・段取り替え・搬入時間の延長につながり、想定より負担が増えることがあります。

補足:レンタル・購入・外注の判断は一律ではありません。比較は「同等仕様を確保できるか」「一次情報を提示してもらえるか」「当日の仕様ブレを許容できるか」を含めて行います。加えて、車両の稼働頻度や保管環境、点検・整備の体制によっても最適解が変わるため、単純な金額だけで決めないことが重要です。

- ✅ 同等車型での手配可否(ショート/ワイドの区分だけでなく車型条件も確認)

- ✅ 車両寸法表・仕様書・車両票など、寸法が分かる一次情報の提示可否(口頭のイメージ説明だけで確定しない)

- ✅ 荷台内寸(幅・長さ)の近似範囲の提示可否(荷物外形と照合するため)

- ✅ 当日の仕様ブレ許容(代替車の可能性がある場合の条件。代替時に成立しない条件がないか)

安全・法規・資格の注意(確認手順)

結論:ショート/ワイドの寸法選定は、安全運用と交通条件の確認とセットで確定します。道路状況や現場ルールで制約が変わるため、事前に確認手順を揃えて判断します。特に、停車位置が道路にかかる場合や誘導が必要な場合は、当日の安全体制(合図者・立入管理)を含めて運用条件を固めることが重要です。

理由:進入・停車・作業は道路状況や現場ルールの影響を受けます。条件の確認が不十分だと、当日の判断が増えて安全側の運用が難しくなります。たとえば「入れそう」で進めてしまうと、最狭部での切り返しや後退が増え、第三者や障害物へのリスクが上がりやすくなります。

補足:免許・資格・作業可否は状況で変わる場合があります。運転者、作業方法、荷扱い条件を含めて、関係者と手順を確認したうえで運用します。クレーン作業や玉掛けが絡む場合は、作業条件や役割分担によって必要な資格・手順が変わり得るため、一般論で断定せず、施工要領や現場ルールに沿って確認することが安全側です。また、過積載やはみ出し、固定不良は法規違反や事故リスクにつながりやすい代表的な誤認ポイントのため、荷姿と固定条件を事前に整理しておくことが重要です。

- 現場の交通・停車条件を確認する(必要なら関係者と調整する。停車許可や誘導体制の要否も含める)

- 車両寸法を一次情報で確定する(車両寸法表・仕様書・車検証・車両票。荷台内寸と全長をセットで確認する)

- 作業手順(合図・動線・立入管理)を整備して運用条件を揃える(当日判断を減らし安全余裕を確保する)

- ⚠️ 寸法表を見ずに「ショートだから入れる/ワイドだから積める」で確定する(車型差・架装差の見落としにつながりやすい)

- ⚠️ 停車条件の確認を省き、当日判断に寄せてしまう(誘導・安全管理が後手になりやすい)

FAQ

Q. 3tユニックのショートとは何を指す?

A. 主に全長を抑えた車型の呼称として使われることが多いです。車型・メーカー・架装条件で差が出るため、呼称だけで確定しません。取り回しが有利になりやすい一方で、荷台長や積載配置に余裕がない場合もあるため、用途と条件で評価します。

- ✅ 次に確認:車両寸法表で「全長」と「荷台内寸(長さ)」を確認し、進入路と荷物外形の両方と照合する

Q. 3tユニックのワイドとはどんな仕様?

A. 荷台幅を活かせる車型の呼称として使われることが多いです。現場の幅員や駐車条件と噛み合うかが重要になります。荷物を横並びに置ける場合に有利になりやすい一方で、すれ違いや停車位置の余裕が少ない現場では誘導が必要になることがあります。

- ✅ 次に確認:荷台内寸(幅)と進入路の最狭幅員、停車位置の余裕をセットで照合し、誘導の要否も確認する

Q. ショートとワイドで荷台寸法はどう変わる?

A. 荷台内寸の長さ/幅のどちらに余裕が出るかが変わりやすいですが、車型によって差があります。荷物外形と照合して、積載配置が成立するかで判断します。梱包やパレットを含めた外形で見積もり、固定条件(はみ出し管理やラッシングの取りやすさ)まで含めて成立を確認するのが安全側です。

- ✅ 次に確認:積載物の外形(梱包込み)を整理し、荷台内寸(幅・長さ)に対して配置図で「置ける/固定できる」を検証する

Q. 狭い現場にはショートとワイドのどちらが向く?

A. 取り回しと駐車成立が最優先の場合はショート寄りになりやすいですが、条件次第で変わります。幅員・曲がり角・停車位置の条件を先に確定して判断します。進入できても停車後の動線が詰まると成立しないため、停車後の作業スペースや障害物も含めて評価します。

- ✅ 次に確認:進入路の最狭幅員・曲がり角・切り返し余地と、停車位置の余裕(動線・障害物)を写真と数値で確定する

Q. 積みたい荷物や作業内容で選び方は変わる?

A. 変わります。荷物の幅・荷姿・固定条件で最適解が変わり、ワイドが有利になる場合も、ショートが成立しやすい場合もあります。作業内容(搬入順、荷下ろし方法、待機の要否)によっても、停車位置や動線の条件が変わるため、現場条件とセットで判断します。

- ✅ 次に確認:荷物外形(特に幅)と荷姿・固定条件を整理し、必要な荷台内寸(幅・長さ)と停車後の動線条件を同時に照合する

まとめ & CTA

結論:ショート/ワイドは性能優劣で決めず、現場条件と荷物条件に適合するかで判断します。最終判断は一次情報で寸法を照合して確定します。呼称は「候補を絞るための入口」と捉え、全長・荷台内寸・運用条件を揃えて確定するのが実務的です。

理由:進入できない・停められない・積み切れないのどれかが発生すると、再手配や工程遅延が起きやすく、現場負担が増えます。特に、当日判断が増えると安全管理の余裕が減りやすいため、事前の条件整理が重要です。

具体:次の3点を揃えると、手配ミスが減りやすいです。数字で決め切れない部分が残る場合でも、「どこを一次情報で確認したか」「どこが条件分岐か」を共有しておくと、当日の判断が安全側になります。

- ✅ ショート/ワイドは現場条件×荷物条件への適合で決める

- ✅ 判断の主軸は進入・駐車・取り回しに適合する寸法か

- ✅ 最終判断は寸法表・仕様書など一次情報の照合で確定する

- 現場の進入・駐車条件を数値と写真で整理する(最狭部と停車位置を明確にする)

- 荷物外形(長さ・幅・高さ)と荷姿を整理する(梱包・パレット込みで揃える)

- 🧭 車両寸法表・仕様書で照合し、ショート/ワイドの手配条件を確定する(代替時の許容条件も決めておく)

コメント