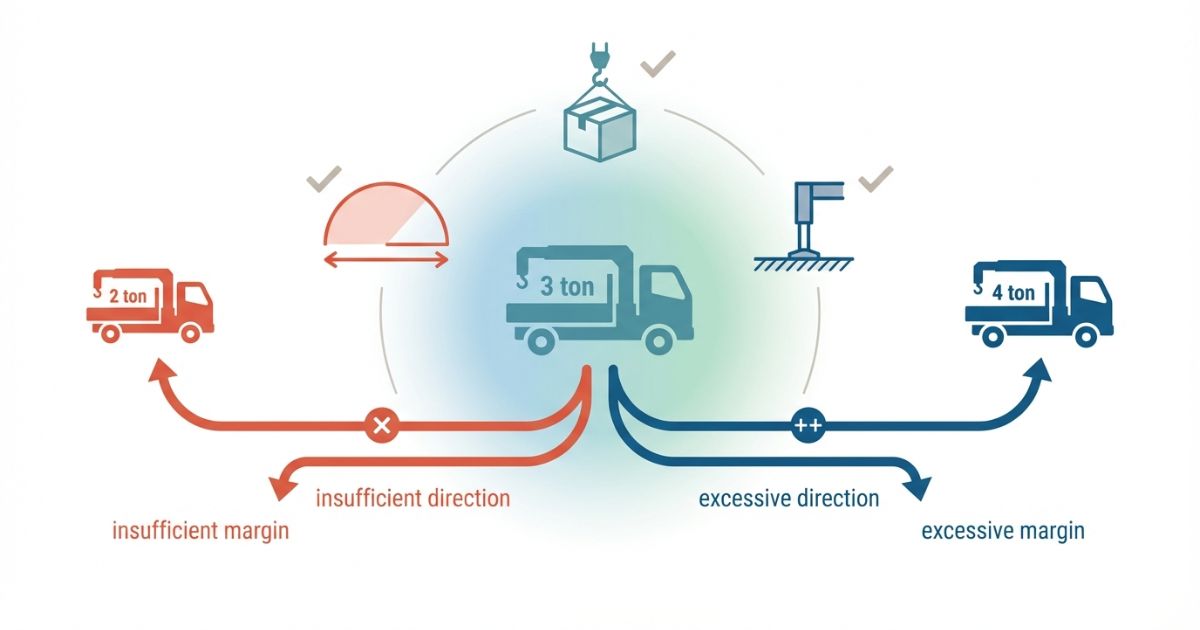

2tユニックでは「余裕が足りないかもしれない」と感じる一方で、4tユニックは「過剰になりそう」と迷う場面が増えます。違いを数値だけで追うと、現場条件に当てはめた判断ができず、手配ミスや段取り停止につながりやすくなります。

結論は、3tユニックは、2tの限界を補えるが、4tの代替にはならないという立ち位置が特徴です。この記事では、性能の羅列ではなく、2t・4t比較で「強みが出る条件/限界になる条件」を現場条件ベースで線引きします。

3tユニックの基本的な作業範囲と、現場条件に当てはめた判断の前提を整理したい場合は、【3tユニックとは】で「できる/できない」の境界を先に確認すると、手配ミスを減らしやすくなります。

- 3tユニックを選んでよい現場条件

- 2tで足りる条件と、4tへ上げるべき条件

- 当日になって止まる原因(半径・設置・変更)と回避策

著者:ユニック車ガイド編集部(現場手配・車両選定・安全配慮の実務視点で編集)

監修条件(重要):最終判断は仕様表・車検証・保有会社/レンタル会社の案内と有資格者判断を優先し、現場条件に安全余裕が残らない場合は作業を成立させない方針で整理します。

まず悩みを整理|「2t不足」と「4t過剰」を分解して特徴を見える化する

2tで起きやすい不足を3分類(吊れない/届かない/張れない)

結論:2tで「足りない」と感じる原因は、吊り荷の重さだけではなく、作業半径とアウトリガー設置の問題に分かれます。

理由:クレーン作業は「定格荷重」「作業半径」「アウトリガー設置」で成立し、どれか1つでも条件が欠けると作業が止まりやすいからです。

補足:同じ吊り荷重量でも、設置点が遠いほど作業半径が伸び、必要な余裕が変わります。重量不足と半径不足は別問題です。

具体:次の3つで原因を先に切り分けます。

- ✅ 吊れない:吊り荷重量に対して、定格荷重の余裕が残らない

- ✅ 届かない:設置点が遠く、作業半径が伸びて余裕が消える

- ✅ 張れない:アウトリガー設置スペースや地盤条件が確保できない

4tに上げたくなる不安の正体(余裕は出るが過剰になりやすい条件)

結論:4tを検討したくなる場面は「余裕が必須」な条件が含まれるときで、逆に条件が固定できる現場では過剰になりやすい傾向があります。

理由:当日変更や追加吊りが発生すると、想定していた安全余裕が一気に削られ、段取り停止や再手配につながるからです。

補足:4tの検討は「重い吊り荷が固定」「長半径が固定」「設置が不確実」「変更頻発」の要素があるほど合理的になります。

具体:次の要素がある場合は、3tで成立させるより上位や外注を含めて検討します。

- ✅ 当日変更が起きやすい(設置点変更・追加吊り・工程追加)

- ✅ 長半径・高所条件が固定で入っている

- ✅ 設置スペースや地盤が確実に確保できない

結論|3tユニックの特徴は「余裕の取りやすさのバランス」だが上限もある(判断軸の固定)

一次判断軸:吊り重量×作業半径に“安全余裕”を残せるか

結論:3tユニックの特徴は、2tより安全余裕を取りやすい点にありますが、余裕が残らない条件では成立しません。

理由:クレーン作業は吊り荷重量だけでなく、作業半径が伸びるほど条件が厳しくなり、余裕が削られるからです。

補足:「定格荷重が足りる」だけでは判断できません。作業半径と設置条件を含めて、仕様表で照合する必要があります。

具体:一次判断軸のOK/NGを短文で固定します。

- ✅ OK:吊り荷重量と作業半径が仕様表上で安全余裕を持って収まる

- ⚠️ NG:吊り荷重量が軽くても、作業半径が伸びて余裕が消える

- ⚠️ NG:仕様表照合ができず、推定で進める必要がある

二次判断軸:アウトリガー設置・当日変更耐性・過不足の回避

結論:一次判断軸がOKでも、アウトリガー設置と当日変更のリスクが高いと、3tの特徴(バランス)が活きません。

理由:設置ができないと作業が成立せず、変更が入ると余裕が消えて再手配や中止になりやすいからです。

補足:3tユニックは中間クラスであるため、余裕を前提にした運用には限界があります。余裕が必要な現場は上位や外注を含めます。

具体:二次判断軸をチェック化します。

- ✅ アウトリガー設置スペースが確実に確保できる

- ✅ 地盤条件が確実で、敷板や養生の段取りが取れる

- ✅ 当日変更や追加作業が起きにくい(条件が固定できる)

- ✅ 2tでは不足しやすいが、4tほどの余剰や変更耐性までは不要

3tユニックの特徴(基礎)|通常の3tトラックとの違いと「できる/できない」の線引き

3tユニックの位置づけ(運べると吊れるは別物)

結論:3tユニックは「3tトラックにクレーン装置を搭載した車両」であり、「3t=吊れる重量」ではありません。

理由:吊り作業の可否は、車両のトン数ではなく、クレーン装置の定格荷重・作業半径・アウトリガー設置条件で決まるからです。

補足:同じ3tユニックでも仕様が異なり、作業範囲・余裕の出方は変わります。仕様表と車検証で照合します。

具体:判断の前提として押さえるポイントです。

- 🧩 トラック:運搬(荷台寸法・積載条件)

- 🧩 クレーン装置:吊り(定格荷重・作業半径・設置条件)

- ✅ 作業可否:仕様表照合+現場条件の確認で決める

強み:2tより余裕を取りやすい(停止リスクを下げやすい)

結論:3tユニックの強みは、2tでギリギリになりやすい条件で、余裕を取りやすい点にあります。

理由:余裕が取れるほど、段取り停止(吊れない・届かない・張れない)の確率が下がり、手配ミスのリスクを抑えられるからです。

補足:余裕の種類は「重量」「半径」「設置」「変更耐性」に分かれます。3tはバランスで効きやすい一方、上限はあります。

具体:2tで不安が出やすい場面で、3tの特徴が活きやすい例です。

- ✅ 半径が少し伸びるだけで2tの余裕が消える現場

- ✅ 吊り荷重量が推定ではなく確定でき、余裕を残せる現場

- ✅ アウトリガーを確実に張れるスペースと地盤がある現場

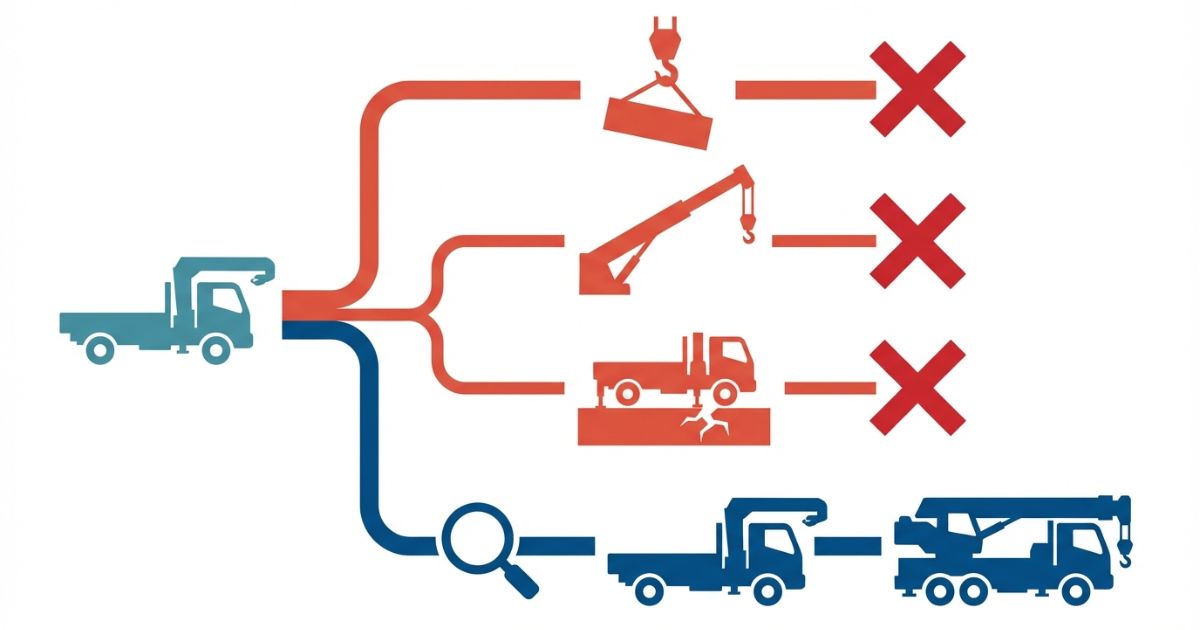

限界:4tの代替にはならない(余裕・変更耐性・高難度条件)

結論:3tユニックは中間クラスであり、余裕や変更耐性が必要な条件では4tの代替になりません。

理由:重い吊り荷や長半径、高所条件、設置不確実、当日変更が重なるほど、安全余裕が削られ作業が成立しにくくなるからです。

補足:無理に成立させようとすると、事故リスク・法規違反・作業停止につながります。余裕が残らない場合は中止判断を含めます。

具体:次の条件は3tの限界が出やすく、切り替え候補になります。

- ⚠️ 長半径が固定で必要(設置点が遠い、障害物で近づけない)

- ⚠️ 設置が不確実(張り出し不足、地盤が弱い、勾配がある)

- ⚠️ 当日変更が頻発(追加吊り、工程変更、荷姿変更)

失敗しない選び方|チェックリスト・比較表・失敗例→回避策(実務で再現できる形にする)

手配前チェックリスト(コピペ運用)

結論:3tユニックの手配は「推定のまま進めない」ことが最大の失敗回避策です。

理由:推定で進めると、当日に半径不足・設置不足・余裕不足が発覚し、作業停止や再手配に直結するからです。

補足:吊り荷・作業位置・設置・運搬・人員の順で埋めると、抜けが減ります。

具体:そのまま使えるチェック項目です。

- ✅ 吊り荷:重量は確定できるか/荷姿は何か/吊り点はどこか

- ✅ 作業位置:設置点からの作業半径はどれくらいか/高さ条件はあるか/障害物はあるか

- ✅ 設置:アウトリガーを張れる幅はあるか/地盤は安定しているか/敷板・養生は用意できるか

- ✅ 運搬:荷台寸法は足りるか/積み付け・荷締めの段取りは取れるか

- ✅ 人員:合図者・誘導者は確保できるか/立入管理はできるか

| 比較観点 | 2tユニック | 3tユニック | 4tユニック |

|---|---|---|---|

| 余裕の出方(重量・半径) | 条件が少し変わると余裕が消えやすい | 中間でバランスが取りやすい | 余裕を確保しやすい |

| 設置条件の幅 | 条件に影響されやすい | 確保できれば成立しやすい | 難条件でも成立しやすいが前提確認は必要 |

| 当日変更耐性 | 変更で成立しなくなりやすい | 小さな変更は吸収しやすいが上限あり | 変更吸収力は高いが過剰になりやすい |

| 段取り停止リスク(相対) | 高め | 中間 | 低め(ただし前提確認は必要) |

| コスト(相対) | 低め | 中間 | 高めになりやすい |

よくある失敗例→回避策(3tを過信したときに起きる型)

結論:3tユニックの失敗は「重量だけ見て半径と設置を落とす」ことで起きやすいです。

理由:作業半径とアウトリガー設置は当日まで確定しづらく、当日に発覚すると段取りが止まるからです。

補足:回避策は、設置点と半径を先に固定し、成立しない場合は早めに切り替えることです。

具体:失敗例と回避策です。

- ⚠️ 重量は足りるが半径で届かない → 設置点と作業半径を事前確定し、届かない場合は4t/外注へ切り替える

- ⚠️ アウトリガーが張れない → 設置寸法・障害物・地盤を事前確認し、確保できない場合は再手配する

- ⚠️ 当日変更で余裕が消える → 変更見込みがある場合は上位または外注で余裕を確保する

3tで無理に成立させるべきでない条件を先に把握したい場合は、【3tユニックが向かないケース】で「切り替え判断の分岐点」を整理しておくと、中止や再手配の判断がブレにくくなります。

最終確認手順(資料照合→現場条件→不明点確認)

結論:最終判断は「仕様表・車検証の照合」と「現場条件の確定」をセットで行います。

理由:車両の仕様差と現場条件差が重なると、同じ3tユニックでも成立可否が変わるからです。

補足:不明点を残したまま当日を迎えると、段取り停止の確率が上がります。

具体:確認の順番です。

- ✅ 仕様表:定格荷重と作業半径の条件を照合する

- ✅ 車検証:車両条件を確認し、手配内容と整合させる

- ✅ 現場条件:設置点・半径・アウトリガー設置スペース・地盤を確定する

- ✅ 不明点確認:保有会社/レンタル会社に確認し、推定で進めない

費用感|レンタル/購入/外注の考え方(特徴=コストだけで決めない)

費用がブレる要因(期間・地域・仕様・オペ有無・付帯)

結論:3tユニックの費用は固定ではなく、条件で大きく変わります。

理由:レンタル期間、地域、クレーン装置の仕様、オペレーター有無、付帯物(敷板・玉掛け具)で総額が変わるからです。

補足:コスト比較は「当日停止リスク」も含めて行うと、結果的に損をしにくくなります。

具体:費用が変わる主な要因です。

- 🔍 レンタル期間(半日/1日/複数日)

- 🔍 地域(搬入距離や手配のしやすさ)

- 🔍 仕様(作業範囲・アウトリガー条件)

- 🔍 オペ有無(自社運用か、作業込みか)

- 🔍 付帯(敷板・養生・玉掛け具・誘導員)

レンタルが向く/購入が向く/外注を選ぶべき条件

結論:3tユニックは「条件が読めるならレンタルで成立しやすい」一方で、「不確実性が高いなら外注」が安全です。

理由:中間クラスは余裕の幅が限られ、当日変更や設置不確実があるとリスクが増えるからです。

補足:購入判断は稼働頻度と保守・点検体制まで含めます。購入だけで安全性は担保できません。

具体:選び方の目安です。

- ✅ レンタルが向く:条件が固定できる/仕様表照合ができる/設置が確実

- ✅ 購入が向く:稼働頻度が高い/保守・点検・運用ルールを社内で持てる

- ✅ 外注が向く:設置不確実/当日変更が多い/停止リスクを最小化したい

安全・法規・資格の注意|“やってはいけない”を先に決める(確認手順)

確認手順(車検証・仕様表・取扱説明書→現場条件→不明点確認)

結論:安全・法規面の基本は、資料照合と現場条件の確定を先に行い、不明点を残さないことです。

理由:推定で進めると、設置条件不足や作業可否の誤判断が起きやすく、事故や作業停止につながるからです。

補足:資料は「仕様表」「取扱説明書」「車検証」を軸にし、現場条件は「設置点・半径・地盤・退避動線」を軸にします。

具体:確認項目です。

- ✅ 資料照合:仕様表の定格荷重・作業半径を確認する

- ✅ 設置条件:アウトリガー設置スペースと地盤条件を確認する

- ✅ 障害物:架空線・建物・樹木など干渉を確認する

- ✅ 退避動線:作業員と第三者の退避・立入管理を確認する

免許/資格は状況で変わる前提(断定しないが確認は必須)

結論:運転・玉掛け・クレーン操作などの要件は状況で変わるため、現場条件と作業内容に合わせて確認が必要です。

理由:同じ3tユニックでも作業内容や運用形態が異なると、必要な資格や体制が変わるからです。

補足:確認は「作業の役割」と「誰が操作するか」を先に決めると整理しやすくなります。

具体:確認論点の例です。

- ✅ 運転:車両条件と運転者要件を照合する

- ✅ 玉掛け:吊り荷の形状と吊り方に合う体制を確認する

- ✅ クレーン操作:操作方法と作業範囲に合う要件を確認する

中止判断の考え方(余裕が取れない場合は成立させない)

結論:安全余裕が残らない場合は、3tユニックで無理に成立させず、中止や切り替え判断を優先します。

理由:余裕がない状態は事故リスクと法規違反リスクを高め、結果的に業務継続性を損ねるからです。

補足:中止判断は「怖いから」ではなく「条件が満たせないから」と定義すると、現場でブレにくくなります。

具体:中止・切り替えの判断ラインです。

- ⚠️ 仕様表照合ができず、推定のまま進める必要がある

- ⚠️ アウトリガー設置スペースや地盤条件が確保できない

- ⚠️ 作業半径が伸び、十分な安全余裕が残らない

- 🧭 迷いが残る場合は4tまたは外注へ切り替える

FAQ(簡潔回答+次に確認すべきポイント)

3tユニックの特徴は?

回答:2tの限界を補えるが、4tの代替にはならない中間クラスという立ち位置です。

次に確認:吊り荷重量と作業半径に安全余裕が残るかを仕様表で照合します。

2tと比べた強みは?

回答:余裕の取りやすさ(重量・半径・停止リスク低減)が出やすい点です。

次に確認:2tでギリギリになる要因が重量・半径・設置のどれかを切り分けます。

4tと比べた弱みは?

回答:余裕や当日変更耐性、重い吊り荷・長半径条件で限界が出やすい点です。

次に確認:変更見込みと設置条件の不確実性があるかを確認します。

向いている現場条件は?

回答:2tでは余裕不足になりやすいが、4tほどの能力までは不要な条件です。

次に確認:アウトリガー設置と地盤・スペースが確実かを確認します。

切り替え判断は?

回答:一次判断軸(重量×半径の余裕)が不足、または設置不確実・変更頻発なら4tまたは外注へ切り替えます。

次に確認:仕様表・車検証の照合と保有会社/レンタル会社への確認を行います。

まとめ+CTA(次に取る行動を明示)

要点:3tユニックの特徴は、2tの限界を補える一方で、4tの代替にはならない中間クラスという立ち位置にあります。判断は「吊り重量と作業半径に安全余裕が残るか」を一次判断軸にし、「設置条件と当日変更耐性」を二次判断軸にして線引きします。

次に取る行動:

- 🧭 現場条件(吊り荷重量・設置点・作業半径・設置スペース)をチェックリストで埋める

- 🧭 仕様表・車検証で照合し、推定のまま進めない

- 🧭 迷いが残る場合は4tまたは外注へ切り替える

コメント