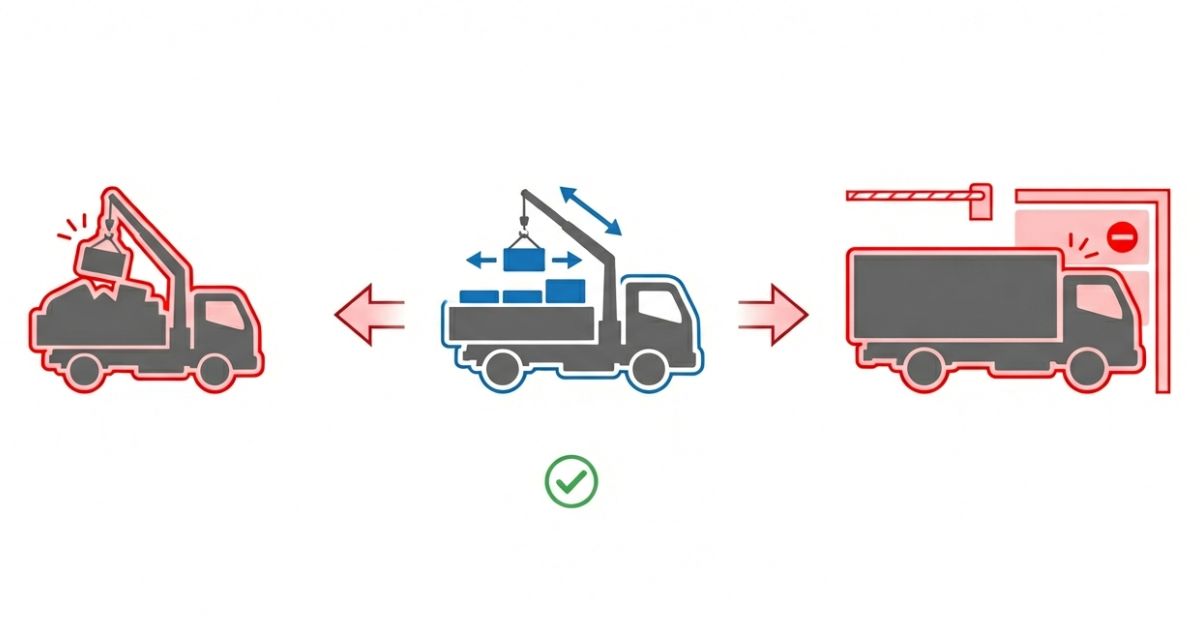

3tユニックを手配する直前は、「3tで足りるのか」「2tだと不安だが4tだと大げさ」に悩みやすいです。用途の整理が曖昧なままだと、当日に入れない・停められない・積めない・吊れないが起きて、再手配や待機で工程が止まりやすくなります。

結論は、3tユニックは中規模現場での資材搬送+吊り作業に向いているということです。用途を単に列挙するのではなく、「なぜ中規模現場で3tが選ばれるか」を現場条件×荷物条件×運用条件の成立判断に翻訳し、限界点まで含めて判断できるように整理します。

この記事で判断できること

- ✅ 自分の作業が「3tユニック向き/2tで足りる/4tが必要」のどこに入るか整理できる

- ✅ 用途ごとに、事前に揃えるべき条件(荷物・進入・停車・作業スペース)が分かる

- ✅ 仕様・できる/できないの境界を、一次情報(寸法表・仕様書など)で最終確定する手順が分かる

著者情報(編集方針)

ユニック車ガイド編集部は、現場手配・車両選定の実務目線で、用途を「成立条件(入る・停める・積む・届く)」に落とし込み、断定しすぎず一次情報確認を前提に安全側で判断できるように整理します。

監修条件(安全配慮)

安全・法規・資格・作業可否は状況で変わるため、最終判断は車両寸法表・仕様書・車両票などの一次情報と、現場ルール・道路条件の事前確認で確定してください。

課題の全体像(なぜ「用途」で迷うのか)

結論:3tユニックの用途判断が難しい理由は、用途を「作業名」で捉えてしまい、成立に必要な条件を分解せずに決めてしまうことです。

理由:ユニック車は「クレーン装置(吊り)」と「トラック(搬送)」が一体のため、荷物条件・現場条件・運用条件のどれか1つでも欠けると、作業が成立しません。

補足:3tはバランスが良い反面、「何でもできる」と誤解されやすく、当日の想定外が起きやすいです。

よくある失敗の型(用途の見落とし)

- ⚠️ 入れない:進入路や曲がり角の条件を曖昧にしたまま手配する

- ⚠️ 停められない:停車位置や待機場所が確保できず、作業動線が崩れる

- ✅ 積めない:荷台内寸や荷姿(梱包・長尺)を確認せずに積載計画が破綻する

- ✅ 吊れない・届かない:定格荷重や作業半径の前提を揃えず、当日成立しない

結論と判断軸(最短で迷いを減らす)

結論:用途判断は「想定作業と現場規模に対して3tユニックの能力が適合するか」を最優先にし、次に荷物・現場・代替案の順で固めると迷いが減ります。

理由:能力不足は再手配、過剰手配は進入・停車の難易度やコスト増につながり、どちらも工程リスクになります。

補足:3tユニックの吊り能力・積載量・車両寸法は車型やクレーン仕様で差があるため、最後は一次情報で照合して確定します。

判断軸(優先順位)

- ✅ 最優先:想定作業内容と現場規模に対して3tユニックの能力が適合しているか(過不足の回避)

- ✅ 次点:扱う資材・機材の重量とサイズ(荷姿・長尺・分割可否)

- ✅ 次点:現場の進入・駐車・作業スペース(停車位置・動線)

- ✅ 次点:2t・4tユニックとの代替可否とコストバランス(再手配リスク込み)

最短フロー(この順で確定)

- 作業の型を決める(資材搬送+吊りがあるか)

- 荷物条件を固める(外形寸法・荷姿・分割可否)

- 現場条件を固める(進入・停車・作業スペース・待機)

- 一次情報で照合する(寸法表・仕様書・車両票など)

- 代替案を確認する(2tで足りる/4tが必要/外注)

3tユニックの代表的な用途例(中規模現場で多い作業内容)

結論:3tユニックは「資材を運ぶ」と「現場で持ち上げる」を同時にこなす用途で最も使われやすく、中規模現場の段取りを崩しにくい車格です。

理由:2tでは不足しやすい場面に対応しつつ、4tほど現場条件が厳しくならないケースが多く、取り回しと能力のバランスが取りやすいからです。

補足:用途例は「必ず可能」を意味しません。用途ごとに成立条件(確認項目)を揃えて判断します。

用途例A:資材搬入(建設・設備)

建材・配管材・ダクト・機材など、一定量の資材を現場へ搬入し、必要に応じて荷下ろしを補助する用途で使われやすいです。

- ✅ 成立条件:荷姿(長さ/幅/梱包)と荷台内寸が合っている

- ✅ 成立条件:停車位置が確保でき、荷下ろし動線が詰まらない

- 🧭 次に確認:荷物の外形寸法と、車両寸法表・荷台内寸の照合

用途例B:現場内の吊り上げ・吊り下ろし(簡易な据付補助)

現場内で資材や機材を持ち上げ、所定位置へ寄せるなどの吊り補助に使われることがあります。

- ✅ 成立条件:作業半径の前提(届く距離)を揃えている

- ✅ 成立条件:設置スペースがあり、合図・立入管理の運用ができる

- 🧭 次に確認:仕様書の定格荷重と、想定作業半径の前提の整理

用途例C:住宅地・市街地の短時間作業(取り回し優先)

短時間の搬入・荷下ろしをまとめて行い、段取りを早く進めたい現場で検討されます。

- ✅ 成立条件:進入路幅員・曲がり角・切り返し余地が足りる

- ✅ 成立条件:待機場所が確保でき、近隣や交通の条件に配慮できる

- 🧭 次に確認:停車位置と待機場所の確保、誘導計画の有無

用途例D:小規模〜中規模の改修・メンテ搬入

時間制約が強い搬入で、搬入回数と待機リスクを減らしたいときに検討されます。

- ✅ 成立条件:搬入回数・荷物の分割可否を前提に積載計画を組める

- ✅ 成立条件:停車位置と作業動線が短く、工程が詰まらない

- 🧭 次に確認:搬入手順の段取りと、当日の仕様ブレ許容の有無

2t・3t・4tの用途の違い(3tが選ばれる境界)

結論:3tユニックは「2tでは不足しやすいが、4tほどの余裕は不要」という境界の用途で選ばれやすいです。

理由:2t寄りは取り回し優先で成立しやすい反面、荷物条件や吊りの前提次第で不足が出ます。4t寄りは余裕が増える一方で、進入・停車・コスト面の前提が厳しくなります。

補足:数値での断定はせず、用途の成立条件を揃えた上で一次情報で確定します。

| 比較観点 | 2tユニック(傾向) | 3tユニック(傾向) | 4tユニック(傾向) |

|---|---|---|---|

| 取り回し(進入・駐車) | 条件が緩く成立しやすい | バランス型。条件確認が必要 | 条件が厳しくなりやすい |

| 積載と荷台の使い方 | 荷姿次第で分割が必要になりやすい | 一定量の資材搬入で使われやすい | 余裕を見やすいが過剰になる場合がある |

| 吊り作業の余裕 | 仕様差が大きく、前提確認が必須 | 簡易な吊り補助で検討されやすい | 余裕が必要な条件で有利になりやすい |

| 失敗リスク(再手配・待機) | 不足方向のリスクが出やすい | 過不足の中間。条件整理で回避しやすい | 過剰・進入不成立のリスクが出やすい |

条件分岐の目安(断定ではなく整理)

- ✅ 2t寄り:取り回し最優先で、荷物条件が軽め・短めで成立しやすい

- ✅ 3tが効く:資材搬送+吊り補助をまとめ、工程停止リスクを減らしたい

- ✅ 4tが必要:重量物・長尺物など余裕が必要で、3tだと不足になる可能性がある

仕様・できること/できないこと(誤解ポイントを潰す)

結論:3tユニックは「搬送+簡易な吊り補助」で強みが出ますが、重量物・長尺物・作業スペース不足では成立しにくい場合があります。

理由:ユニック車の作業可否は、クレーン装置の定格荷重と作業半径、車両寸法と荷台内寸、アウトリガーの設置条件の組み合わせで決まります。

補足:車型や架装で差が出るため、可能・不可能の断定ではなく「条件付き可」を前提に整理し、一次情報で確定します。

できること(傾向)

- ✅ 資材の搬送と荷下ろしを一体で進め、段取りを崩しにくい

- ✅ 中規模現場で取り回しと能力のバランスを取りやすい

- ✅ 吊り補助を含む搬入作業で、工程の待機を減らせる場合がある

できない/成立しにくい(条件付き)

- ⚠️ 重量物・長尺物:余裕が必要で、4t以上が必要になる場合がある

- ⚠️ 作業スペース不足:アウトリガー設置や停車位置が成立しないと作業が破綻する

- ✅ 届かない:作業半径の前提が合わないと、持ち上げても所定位置に寄せられない

可能だが注意が必要(当日トラブルを増やす要因)

- ✅ 誘導が必要:停車位置がシビアな現場は、誘導の有無で成立が変わる

- ✅ 荷姿で固定が難しい:梱包形状や長尺は、荷台配置と固定条件の整理が必須

- 🧭 次に確認:荷台内寸・車両寸法・作業半径の前提を仕様書で照合する

仕様書/寸法表で確認すべき項目(最終確定)

- ✅ 車両寸法(全長・全幅・全高)

- ✅ 荷台内寸(長さ・幅)と荷台の使い方(荷姿との相性)

- ✅ クレーン仕様(定格荷重の見方・作業半径の前提)

- ✅ アウトリガー設置の前提(設置スペース・路面条件)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:3tユニックの手配は、現場・荷物・運用・一次情報の4点を先に揃えると失敗が減ります。

理由:作業名だけで車格を決めると、当日になって「入れない・停められない・積めない・吊れない」が発生しやすいからです。

補足:チェックリストと比較表で前提を揃え、典型的な失敗例を避ける手順に落とし込みます。

手配前チェックリスト(埋めるだけで前提が揃う)

- ✅ 現場:進入路(幅員/曲がり角/切り返し/段差・勾配)、停車位置、待機場所、障害物

- ✅ 荷物:外形寸法、荷姿、分割可否、固定条件

- ✅ 運用:誘導の有無、作業時間帯、近隣/交通条件

- ✅ 一次情報:寸法表・仕様書・車両票などの提示可否(同等仕様の確保)

| 観点 | 確認する内容 | 最終確認先 |

|---|---|---|

| 荷物条件 | 外形寸法・荷姿・分割可否・固定条件 | 現場資料・納品情報・搬入計画 |

| 現場条件 | 進入・停車・待機・作業スペース・動線 | 現地確認・現場写真・関係者調整 |

| 車両仕様 | 車両寸法・荷台内寸・クレーン仕様・アウトリガー条件 | 寸法表・仕様書・車両票 |

| 代替案 | 2tで成立/4tが必要/外注/分割輸送 | 手配先・工程計画 |

失敗例 → 回避策(典型パターン)

- ⚠️ 失敗例A:能力不足で再手配(原因:荷物条件の未整理) → ✅ 回避:荷姿と一次情報照合を先に行う

- ⚠️ 失敗例B:進入・停車が成立せず工程停止(原因:現場条件の曖昧) → ✅ 回避:幅員/曲がり角/停車位置を数値・写真で固める

- ⚠️ 失敗例C:吊りはできるが動線が詰まる(原因:運用条件の見落とし) → ✅ 回避:誘導・待機・立入管理の前提を揃える

費用感・レンタル/購入/外注の考え方(条件提示)

結論:費用は金額だけで比較せず、「前提条件を揃えること」と「再手配・待機の損失を避けること」を優先すると結果的に安くなります。

理由:車格・作業条件・待機・回数・代替案の有無で費用は動き、当日の不成立は工程損失を大きくします。

補足:同等仕様が確保できるか、一次情報が提示できるか、当日の仕様ブレが許容できるかを先に確認します。

費用が動く条件(整理して比較する)

- ✅ 車格と仕様(車両寸法・荷台内寸・クレーン仕様の違い)

- ✅ 作業条件(停車位置・作業スペース・誘導の有無)

- ✅ 待機・回数(搬入回数、分割輸送、当日調整の発生)

- ✅ 代替案(2tで成立/4tが必要/外注)の切り替えコスト

手配先に確認したい項目(前提を揃える)

- ✅ 同等仕様が確保できるか(寸法表・仕様書・車両票で確認できるか)

- ✅ 一次情報を事前に提示できるか(当日になって仕様が変わらないか)

- ✅ 当日の仕様ブレ許容(代替車両の条件・許容範囲)

安全・法規・資格の注意(確認手順)

結論:安全・法規・資格・作業可否は状況で変わるため、断定ではなく「事前に確認して揃える手順」でリスクを下げます。

理由:現場ルール、道路状況、作業方法、停車条件、誘導の体制などで成立条件が変わり、当日の判断は事故や工程停止の原因になります。

補足:3tユニックは便利ですが、万能ではありません。一次情報と現場条件の照合を前提に、安全側で確定します。

確認手順(3ステップ)

- 現場の交通・停車条件を確認する(必要なら関係者調整)

- 一次情報で車両仕様を確定する(寸法表・仕様書・車検証・車両票など)

- 作業手順を整備する(合図・動線・立入管理を揃える)

避けたい判断(NG例)

- ⚠️ 作業名だけで「3tなら大丈夫」と決めてしまう

- ⚠️ 進入・停車条件を曖昧にしたまま当日調整で乗り切ろうとする

- ✅ 荷物外形と仕様書の照合を省いて、能力や作業半径を一般化する

FAQ

3tユニックはどんな作業に使われる?

中規模現場の資材搬送+簡易な吊り補助が中心です。

次に確認:荷物外形と現場の停車位置が成立するか。

2tや4tと比べて用途は何が違う?

3tは取り回しと能力のバランス領域で使われやすいです。2tは不足方向、4tは過剰・進入不成立方向のリスクが出る場合があります。

次に確認:不足(重量・長尺)/過剰(進入・停車)のどちらのリスクが大きいか。

3tユニックは狭い現場でも使える?

条件次第です。進入路や停車位置が成立しないと作業以前に破綻します。

次に確認:幅員・曲がり角・切り返し余地・停車位置を具体条件で固めること。

住宅地や市街地での作業に向いている?

短時間作業で有利になる場合がありますが、停車と待機の前提次第です。

次に確認:待機場所と誘導計画の有無。

どんな荷物なら3tユニックで対応できる?

車型やクレーン仕様で差があるため、成立条件で判断します。

次に確認:荷姿(長さ/幅/梱包)と仕様書(定格荷重・作業半径の前提)の照合。

まとめ & CTA

結論:3tユニックは中規模現場の「資材搬送+吊り補助」で使われやすい一方、用途は作業名ではなく成立条件で判断する必要があります。

理由:入る・停める・積む・届くが揃わないと、当日不成立になりやすく、再手配や待機で工程が止まるためです。

補足:最後は一次情報(寸法表・仕様書など)で照合して確定すると、過不足のない車両手配につながります。

要点(3つ)

- ✅ 3tユニックは中規模現場の「搬送+吊り」で使われやすい

- ✅ 判断は用途のイメージではなく、現場×荷物×運用の成立条件で行う

- ✅ 最終確定は一次情報(寸法表・仕様書など)で照合する

次に取る行動(3ステップ)

- 現場の進入・停車条件を数値と写真で整理する

- 荷物外形(長さ・幅・高さ)と荷姿、分割可否を整理する

- 仕様書・寸法表など一次情報で照合し「3tで足りるか/2t・4tに寄せるか」を確定する

コメント