見積や手配の直前は、「4tトラックが現場に入るか」「停められるか」「荷役できるか」の不安が同時に増えやすい状況です。寸法図を見つけても、どこを見れば判断できるかが分からないまま当日を迎えると、進入不可・停車不可で作業が止まりやすくなります。

この不安が大きくなるのは、現場側の情報が「入口が狭い」「高さが低い気がする」「停める場所が限られる」など曖昧なまま、車両側も「4tなら入るはず」という感覚で進みやすいからです。寸法図は、その曖昧さを「測って照合する項目」に変換できるため、手配ミスを減らすための基礎資料になります。

結論は、4tトラックの寸法図は、外形と荷台を見分けて現場条件と照合するためのものです。寸法図は数値を覚えるためではなく、成立しない要因を事前に洗い出す判断材料として使うことが重要です。

たとえば「入れるか」だけを見てしまうと、入口は通れても停車位置の余白が足りず荷役ができない、曲がり角で切り返し回数が増えて安全確保が難しい、架装の違いで全高が想定より高くなり制限物に当たる、といったズレが当日に表面化しやすくなります。寸法図は「入れる」に加えて「安全に停めて荷役できる」まで見通すための道具として扱うのが前提です。

この記事は、寸法図を掲載するだけで終わらせず、「進入・停車・荷役」の手配手順に沿って、どこを見て何を判断すべきかを整理します。記事を読み終えると、寸法図の「外形」「荷台(内寸)」を見分け、幅・曲がり・高さ・余白の照合手順で可否判断し、標準・ロング・ワイドの候補車型を絞れるようになります。

なお、寸法図は同じ「4t」表記でも車種や架装(平ボディ/箱/ウイング)で差が出ます。図面の数値を絶対値として扱うのではなく、候補を絞った後に車両情報(仕様表・車検証情報・レンタル会社の車両データ)で最終確認する流れを前提にすると、当日の想定外が減ります。

クレーン付きトラックも含めて「寸法のどこを優先して確認すべきか」を同じ視点で整理したい場合は、【ユニック車の寸法の見方】カタログで確認すべきポイントを先に確認すると、寸法図と仕様表の照合ポイントが揃いやすくなります。

著者情報・方針(ユニック車ガイド)

著者:ユニック車・トラック系SEO編集者

方針:寸法図は目安として扱い、車両仕様・架装差が出る前提で、進入・停車・荷役の照合手順で判断できるように整理します。免許や運転可否は断定せず、車両条件と運転者条件の照合手順として提示します。

寸法図の数値は目安で、車両仕様や架装で差が出ます。迷ったら「荷物→ルート(幅・曲がり・高さ)→現場(停車余白・荷役動線)→車型→車両情報で最終確認」の順で照合すると、当日の進入不可や停車不可を減らせます。

寸法図で迷うポイント(課題の全体像)

寸法図を見ても判断できない理由を先に整理

- 図の「外形」と「荷台内寸」を混同し、進入はできても停車や荷役で止まる

- 全長・全幅・全高の意味は分かっても、現場のどこを測って照合すればよいかが曖昧になる

- 高さ制限・曲がり角・停車余白を後回しにして当日に中断しやすい

寸法図が役立つのは「成立しない要因の洗い出し」

寸法図は数値暗記のためではなく、進入・停車・荷役のどこで詰まるかを予測するための道具です。寸法図を見てから現場を想像すると迷いが増えやすいため、先に厳しい条件を決めてから図を見る使い方が安全です。

特に初心者が迷いやすいのは、「進入できる=成立」と思い込む点です。進入は通過の一瞬ですが、停車と荷役は一定時間その場を占有し、安全確保や動線確保が必要になります。寸法図は、進入だけでなく停車・荷役で必要な余白や動線を考えるための起点になります。

- ✅ 厳しい条件がルートなら、外形寸法(全幅・全長・全高)を優先して照合する

- ✅ 厳しい条件が荷物なら、荷台内寸(長さ・幅・あおり)を優先して照合する

- ✅ 厳しい条件が停車・荷役なら、外形寸法と停車余白・動線の関係を優先して照合する

「厳しい条件」を先に決めると、見るべき項目が絞れます。たとえば高さ制限が厳しいなら、全高と制限物の高さを同じ基準で測って照合し、余裕がない場合は架装差や積載物の高さも含めて安全側に見積もる、といった判断に落とし込めます。

結論と判断軸(寸法図を判断に変える)

最短結論(断言ライン)

外形寸法と荷台寸法を切り分け、進入・停車・荷役の条件と照合すると、4tトラックが現場で使えるか判断できます。寸法図だけで可否を断定せず、成立しない要因を洗い出して確認行動につなげる使い方が重要です。

判断軸(Decision Axis)

- ✅ 主判断軸:寸法図上の外形・荷台寸法が現場とルート条件に対応できるか

- ✅ 副判断軸:標準・ロング・ワイドのどれが無理のない車型か

- ✅ 副判断軸:荷姿に対して荷台寸法が足りているか

- ✅ 副判断軸:2tや大型との寸法差を許容できるか

ここでの「対応できる」は、単に数値が一致するという意味ではありません。実務では、ミラー張り出しや車体のふくらみ、停車時のドア開閉、荷役時の作業者の立ち位置など、寸法図に出にくい要素も含めて余裕を見ます。迷いが残る場合は「測る」「写真で共有する」「車両情報で確定する」の確認行動に落とすのが安全です。

照合の順番(手配ミスを減らす固定手順)

照合の順番を固定すると、寸法図の読み取りが「判断」に変わります。

この順番を飛ばすと、寸法図を見ても「結局どこが危ないのか」が特定できず、当日の現場合わせになりやすくなります。特に「車型を先に決めてから現場を見る」流れは、現場条件が厳しい場合にリスクが増えるため、荷物→ルート→現場の順で先に厳しい条件を確定しておくことが重要です。

- 荷物(荷姿・長さ・幅・嵩・重量)を確定する

- ルート(幅・曲がり角・高さ制限・段差)を確認する

- 現場(停車余白・荷役スペース・動線・歩行者)を照合する

- 車型(標準/ロング/ワイド)を絞る

- 車両情報(車検証・仕様表・レンタル会社の車両情報)で最終確認する

最後の「車両情報で最終確認」は、寸法図が一般図であることが多く、年式や架装で差が出るためです。可能なら候補車両の仕様表や車検証情報の数値と突き合わせ、現場側の測定値と同じ単位・同じ基準で照合して確定します。

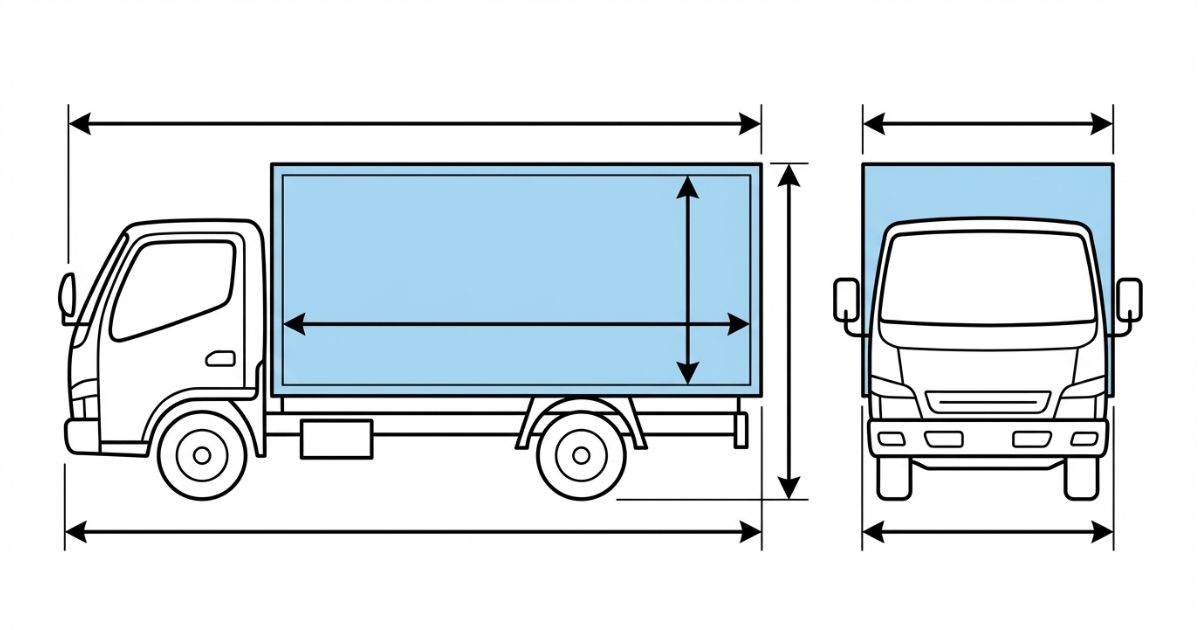

4tトラックの寸法図の見方(まずここだけ押さえる)

寸法図で見るべき基本項目(外形/荷台/付帯)

寸法図は「外形寸法」と「荷台内寸」を切り分けて見ると迷いが減ります。見たい場面に応じて、見る項目を先に決めることが重要です。

外形寸法は主に「通れるか」「停められるか」の成立条件、荷台内寸は「積めるか」「積み方が成立するか」の条件に関わります。さらに付帯要素(オーバーハングや架装差)は、全長・全高が想定より増える要因になりやすいため、候補車型を絞る際に見落とさないことが重要です。

- 🧩 外形寸法:全長・全幅・全高(進入・停車の成立条件)

- 🧩 荷台寸法(内寸):荷台長さ・荷台幅・あおり高さ(荷姿・積付けの成立条件)

- 🧩 付帯要素:オーバーハング、架装(平ボディ/箱/ウイング)による全高・荷台条件の差

ここでの注意点は、寸法図の「荷台寸法」が内寸である一方、積載物の張り出しや荷姿の固定方法によって実際に必要な余白が変わることです。パレット積みや長尺資材は、単純な内寸比較だけでは成立しない場合があるため、積み方の前提を置いて照合します。

外形寸法が効く場面(進入・停車の判断)

外形寸法は進入路と停車位置に直結します。現場の「測る場所」を先に決めて照合すると判断が速くなります。

「幅」は道路幅だけでなく、電柱・縁石・フェンス・植栽など障害物を含めた実効幅で判断します。「長さ」は曲がり角や場内転回だけでなく、停車位置に収まった状態で荷役動線が確保できるかが焦点になります。「高さ」は高架やゲートだけでなく、看板・枝・架線など見落としやすい制限物まで含めて確認します。

- ✅ 全長:曲がり角の余地、場内転回、停車位置の収まり

- ✅ 全幅:搬入口幅、すれ違い、停車余白

- ✅ 全高:高架、架線、枝、看板など制限物

また、寸法図に出にくい要素としてミラーやサイドバンパー、ボディ形状のふくらみがあります。現場の幅がギリギリの場合は、車幅そのものだけでなく、ミラー張り出しや「通過中に寄せられない余白」があるかまで含めて照合します。

荷台寸法が効く場面(荷姿・積付けの判断)

荷台内寸は「積載できるか」の判断材料です。荷物の長さ・幅・嵩を確定してから照合すると、積付けの迷いが減ります。

ここでの「確定」は、荷物の外寸だけでなく、梱包や養生、当て木、固定具を含めた実際の必要寸法を想定することです。荷台に収まっても、固縛や荷崩れ防止が成立しない場合は安全に運べません。数値の一致だけで判断せず、積み方と固定方法が成立する前提で照合します。

- ✅ 荷物の長さと荷台長さを照合する

- ✅ 荷物の幅と荷台幅を照合する

- ✅ 荷物の嵩とあおり高さを照合する

- 📌 パレット・長尺資材は「積み方」が成立する前提を先に置く

「可能だが注意が必要」な例として、長尺物が荷台長さに対してギリギリの場合や、荷物幅が荷台幅に近く作業者の立ち位置が取りにくい場合があります。荷役動線や固縛作業のスペースが確保できるかまで含めて判断すると、当日のやり直しが減ります。

できること/できないこと(誤解を潰す)

寸法図の役割を明確にすると、判断のブレが減ります。

寸法図ができるのは、危ないポイントを「どこを測るべきか」に落とし込むことです。一方で、寸法図は現場の当日の障害物(駐車車両、工事柵、歩行者動線の変化)や、運転者の経験、誘導体制によって成立条件が変わる部分を保証できません。寸法図は判断を確定する資料ではなく、確認行動を設計する資料として扱うのが安全です。

- ✅ できること:寸法図からリスク箇所を特定し、測る場所と確認項目を決められる

- ⚠️ できないこと:寸法図だけで進入可否・運転可否を断定する(車両仕様、当日の障害物、現場体制で変わるため)

また、寸法図だけでは「積載重量の可否」や「法令上の制限」を直接判断できません。積載や運行条件に関わる部分は、別途車両情報や運用ルールで確認し、無理な推測で進めないことが重要です。

車型別(標準・ロング・ワイド)の寸法図の違い

標準・ロング・ワイドで“変わる寸法の主役”を把握する

車型ごとに詰まりやすい条件が変わります。寸法図を見る前に「何が主役で変わるか」を把握すると、候補車型が絞れます。

ここでのポイントは、荷台の余裕だけで車型を選ぶと、取り回しや停車余白で詰まりやすいことです。ロングは荷台長さの余裕が出る一方で、曲がり角や転回で切り返しが増えやすく、停車位置の長さも必要になります。ワイドは幅の余裕が出る一方で、入口幅やすれ違い、停車余白の確保が難しくなる場合があります。

- ✅ 標準:汎用性は高いが、荷台長さに余裕がないと長尺物で詰まりやすい

- ✅ ロング:全長が伸びやすく、曲がり角・場内転回・駐停車で詰まりやすい

- ✅ ワイド:全幅が広がりやすく、搬入口幅・すれ違い・停車余白で詰まりやすい

「可能だが注意が必要」なパターンとして、ロングで入口は通れても停車枠の長さが足りず荷役が成立しない、ワイドで荷台は良いが搬入口の有効幅が足りず誘導しても通せない、といったケースがあります。寸法図は車型ごとのリスク箇所を先に見つけるために使います。

寸法図のどこに差が出るか(見る場所)

寸法図の見方を「図の面」に落とすと、照合が具体になります。

側面図は全長と荷台長さ、オーバーハングなど「前後方向の余地」に関わる要素が読み取りやすい面です。正面図は全幅や張り出しの要素が読み取りやすく、搬入口やすれ違いの判断に直結します。高さは側面図の高さ寸法に注目し、架装差で変わりやすい前提を置いて確認します。

- 🔍 側面図:全長・オーバーハング・荷台長さ(ロング差が出やすい)

- 🔍 正面図:全幅・ミラー張り出しなど(ワイド差が出やすい)

- 🔍 側面図の高さ:全高(架装差が出やすい)

現場の測定も、図の面に合わせて行うと迷いが減ります。たとえば曲がり角の余地は側面方向の長さ・前後の振り出しが関わるため、曲がり角の「内側障害物」と「外側余地」を写真で残して照合すると、関係者との共有がしやすくなります。

候補車型の絞り方(短い判断ルール)

迷いが残る場合は、安全側に寄せて候補を絞ると手配ミスが減ります。

「安全側に寄せる」とは、寸法の余裕が少ない箇所がある場合に、取り回しや停車余白が楽な方向へ寄せるという意味です。荷台の余裕を優先しすぎると、現場側の制約で成立しないことがあるため、厳しい条件がどこかを先に固定した上で選びます。

- ✅ 長尺主役でルート・現場に余裕がある:ロングが候補

- ✅ 幅・嵩主役で搬入口や停車余白に余裕がある:ワイドが候補

- ✅ 進入や停車がシビア:標準が安全側になりやすい

候補を絞った後は、寸法図だけで決め切らず、車両情報で最終確認し、現場の測定値と同じ基準で照合して確定します。必要なら誘導体制や停車位置の取り決めも含めて、成立確度を上げます。

選び方・比較・実践(寸法図を使って成立可否を詰める)

比較表(寸法図で見る項目×詰まりやすい条件×確認先)

比較は同じ項目で並べると判断が速くなります。寸法図で見る項目、詰まりやすい条件、測る場所、最終確認先をセットで整理します。

「詰まりやすいパターン」は、寸法が足りない場合だけでなく、寸法は足りて見えても運用上の余白がない場合にも起きます。たとえば停車枠に収まっても、荷役の動線が取れず作業者が安全に立てない、誘導が必要なのに誘導者の配置場所がない、といったズレです。表の各行は、寸法図と現場測定をセットで行うためのチェックとして使います。

| 条件 | 寸法図で見る項目 | 詰まりやすいパターン | 現場で測る場所 | 最終確認先 |

|---|---|---|---|---|

| 進入 | 全幅・全長・全高 | 搬入口幅不足/曲がり角で回れない/高さ制限 | 幅員/搬入口/曲がり角余地/制限物の高さ | 車検証・仕様表・レンタル会社の車両情報 |

| 停車 | 全幅・全長 | 停車枠に収まらない/余白不足で荷役できない | 停車位置の幅・長さ/余白/周辺障害 | 現場写真+車両情報(仕様表)で照合 |

| 荷役 | 荷台内寸・あおり高さ | 荷姿が収まらない/積み方が成立しない | 荷物寸法(長さ・幅・嵩)/荷役動線 | 荷物情報+車両情報で最終照合 |

チェックリスト(寸法図→現場照合で使う)

手配ミスを減らすために、照合に必要な情報を先に揃えます。チェック項目を埋めた状態で寸法図を見ると、判断のブレが減ります。

チェックの狙いは「不足している情報」を先に見つけることです。荷物の寸法が曖昧なままだと荷台内寸の比較ができず、ルートの高さ制限が未確認だと全高の照合ができません。現場条件と車両条件を同じ粒度に揃えることで、寸法図が判断に使える状態になります。

- ✅ 荷物条件:長さ・幅・嵩・パレット有無・重量を確定する

- ✅ ルート条件:幅・曲がり角・高さ制限・段差を確認する

- ✅ 現場条件:停車位置・余白・荷役スペース・動線・歩行者を照合する

- ✅ 体制:誘導者の有無・合図・停止位置の取り決めを行う

- ✅ 車両条件:候補車型の寸法図を確認し、車両情報で最終照合する

現場の測定は、可能なら写真に「測った位置」が分かる形で残すと、手配担当・運転者・関係者と共有しやすくなります。共有ができると「当日に現場合わせで判断する」状態を減らせます。

失敗例→回避策(寸法図の見落としを潰す)

失敗は「見たつもり」の項目で起きます。失敗パターンを先に知り、寸法図の見る位置と測る位置をセットにして回避します。

初心者がやりがちなのは、「荷台内寸だけ合っていれば大丈夫」「入口幅だけ見れば入れる」といった単一条件で決めてしまう判断です。実際には、曲がり角・停車余白・荷役動線が重なって成立するため、見落としがあると当日に作業が止まりやすくなります。回避策は、失敗パターンに対応する寸法図の項目と現場測定をセットで先に行うことです。

- ⚠️ 例1:荷台は足りるが曲がれない → 回避:側面図の全長と曲がり角余地を先に照合する

- ⚠️ 例2:入れたが停められない → 回避:全幅と停車余白、荷役動線を先に確保する

- ⚠️ 例3:ワイドで搬入口が通らない → 回避:正面図の全幅と搬入口幅を先に測る

- ⚠️ 例4:高さ制限の見落とし → 回避:全高と制限物(高架・架線・樹木・看板)を前日までにリスト化する

失敗を避けるコツは、寸法図を見ながら「どこで詰まりそうか」を仮説として立て、現場測定と写真共有で確かめることです。仮説→測定→照合→共有の流れにすると、当日の判断が「現場の勘」になりにくくなります。

2t・大型との比較(寸法図でサイズ感を固める)

2t→4tで増える制約と、得られる効率

4tは便数削減や積付け余裕で効率が上がる一方、取り回しや停車余白の制約が増えます。寸法図は効率だけで決めないための判断材料になります。

2tは取り回しが良く、進入や停車の自由度が比較的高い一方で、荷台寸法や積載余裕が不足しやすく、便数が増えて段取りが複雑になることがあります。4tはその逆で、荷台余裕や便数削減のメリットが出やすい反面、曲がり角・転回・停車位置の制約が増えやすく、誘導体制や安全確保の重要度が上がります。

- ✅ 得られる効率:便数削減・積付け余裕・段取りの単純化

- ✅ 増える制約:曲がり角・転回など取り回し、停車余白、搬入口、誘導体制

「4tに上げれば楽になる」と決め打ちせず、現場側の制約が厳しい場合は、2t複数便や別の段取りの方が安全側になることもあります。寸法図は、その分岐点を見つけるための判断材料として使います。

大型と比べた4tの立ち位置

大型ほどの制約は避けたいが、2tでは不足する場合の中間解として4tが候補になります。ロング・ワイドの選択次第で大型に近い制約が出るため、外形寸法の照合を優先して判断することが重要です。

大型になると、進入路の幅員や旋回余地、停車位置の確保がより厳しくなり、誘導体制や安全管理の要求も上がります。4tはその手前の選択肢として現場適合しやすいケースがありますが、ロング・ワイドを選ぶと全長や全幅が増え、結果的に大型に近い制約が現れることがあります。寸法図で外形を優先して照合し、無理のない範囲に収まるかを確認します。

費用感(レンタル/購入/外注の考え方)

費用は条件で変わる前提(断定しない)

4tトラックの費用は、期間・距離・補償・付帯条件で変動します。比較するために、同じ条件で見積を揃えることが重要です。

費用の比較でズレが出やすいのは、「時間」「距離」「補償」の条件が揃っていない場合です。同じ4tでも、回送の有無や現場待機、休日料金、補償の免責条件などで差が出ます。寸法図で成立リスクが高い現場ほど、誘導体制や待機時間が増える可能性があるため、見積条件を明確にして比較します。

- 🧩 期間:稼働日数、連続稼働かスポットか

- 🧩 距離:移動距離、回送の有無

- 🧩 補償:保険・補償の範囲、免責条件

- 🧩 付帯条件:架装の違い、現場難易度、誘導体制の必要性

費用判断は「安い方」ではなく「成立リスクが低い方」を優先すると、当日の中断や再手配によるコスト増を避けやすくなります。

レンタル・購入・外注が向くケース(判断材料)

選択肢は「稼働の継続性」と「成立リスク」で考えると判断しやすくなります。

寸法図で見たときに現場がシビアな場合は、車両選定だけでなく運用体制(誘導者の手配、停車位置の確保、関係者への周知)が必要になることがあります。稼働がスポットで成立リスクが読みにくい場合は、まずレンタルで適合確認し、継続稼働が見込めるなら購入を検討、難易度が高く段取り工数が重いなら外注を検討する、といった整理がしやすくなります。

- ✅ レンタル:稼働に波がある、適合確認を先にしたい、保有リスクを避けたい

- ✅ 購入:継続稼働が見込める、便数削減で回収見込みがある、運転者を安定確保できる

- ✅ 外注:進入・荷役が難しい、段取り工数が重い、成立確度を上げたい

どの選択肢でも、寸法図で「詰まりやすい箇所」を特定し、現場測定と車両情報で最終照合しておくと、当日の中断リスクを下げやすくなります。

安全・法規・運転条件の注意(確認手順で書く)

免許区分は“車両条件×運転者条件”で照合する

運転可否は寸法図では決まりません。車両条件と運転者条件を照合して確定します。断定ではなく、確認手順として整理します。

免許区分は、車両の総重量や最大積載量などの条件と、運転者の免許の種類・取得時期などの条件が組み合わさって決まるため、「4tだからこの免許」と単純に断定しないことが重要です。現場で運転者が変わる場合もあるため、車両条件と運転者条件をセットで確認します。

- 車両条件を車検証・車両情報で確認する

- 運転者条件として所持免許の条件(取得時期など)を確認する

- レンタル会社や安全担当と情報を共有し、運転可否を確定する

法規や運用ルールは状況で変わることがあるため、迷いが残る場合は一般的な情報だけで判断せず、関係機関やメーカー・施工要領書など一次情報にあたり、現場の条件に合わせて確認して確定します。

現場安全(進入・停車・荷役)の確認ポイント

判断のゴールは「入れる」ではなく、「安全に停めて荷役できる」です。寸法図で見える項目と現場の安全要素をセットで確認します。

安全面で見落としやすいのは、停車後の荷役中に歩行者や他車両の動線が交差するケースです。寸法図で外形が収まっても、荷役スペースが確保できないと、安全柵や誘導が必要になり段取りが増えます。進入・停車・荷役のそれぞれで、危ないポイントを先に洗い出し、必要なら誘導体制や停止位置の取り決めまで含めて計画します。

- ✅ 周辺障害:電線・張り出し・看板・樹木・高架の位置を確認する

- ✅ 停車位置:停車余白と荷役スペースを確保する

- ✅ 動線:歩行者と車両の動線を分離する

- ✅ 誘導体制:誘導者・合図・停止位置の取り決めを行う

「可能だが注意が必要」なパターンとして、停車位置は確保できても荷役中の一時的な占有が発生する場合があります。その場合は、作業時間帯の調整や、通行止め・一時誘導などの段取りが必要になることがあるため、早めに関係者と共有します。

寸法図の判断を安全側に寄せるコツ

迷いが残る箇所は推測で決めないことが重要です。確認行動に落とすと手配ミスが減ります。

寸法図の数値がギリギリの場合は、当日の障害物や路面状況で成立条件が変わることがあります。安全側に寄せるとは、ギリギリを「通る前提」にせず、測って照合し、必要なら別の車型や段取りに切り替えられる状態を作ることです。

- ✅ 迷いが残る箇所は現場で測って照合する

- ✅ 写真や図面に測定ポイントを残し、関係者と共有する

- ✅ 車両情報(仕様表など)で最終確認して確定する

確認行動まで落とし込むと、「当日に現場で相談して決める」状態を減らせます。特に複数関係者がいる現場では、測定ポイントと判断根拠を共有するだけで、手配ミスの確率が下がります。

FAQ(よくある質問)

4tトラックの寸法図はどこを見ればよい?

外形(全長・全幅・全高)と荷台内寸を分けて見ます。外形は進入・停車、荷台は荷姿・積付けの判断材料です。

次に確認するポイント:進入・停車・荷役のうち、どの条件が最も厳しいかを先に決め、厳しい条件に直結する寸法(幅・長さ・高さ・内寸)から現場の測定値と照合します。

外形寸法と荷台寸法は図でどう違う?

外形は車両の外枠、荷台は積載スペースの内側です。外形はルートと停車、荷台は荷物の成立可否に使います。

次に確認するポイント:荷物の外寸だけでなく梱包・養生・固定方法を含めた必要寸法を想定し、荷台内寸と「積み方が成立するか」まで含めて照合します。

高さ制限や曲がり角は寸法図のどこで確認する?

高さは全高、曲がりは全長(オーバーハングを含む前提)を側面図で確認します。

次に確認するポイント:制限物の高さや曲がり角の内側障害物・外側余地を現場で測り、写真で測定ポイントを残して関係者と共有しながら照合します。

標準・ロング・ワイドは寸法図のどこが変わる?

ロングは側面図の全長、ワイドは正面図の全幅に差が出やすいです。架装によって全高にも差が出ます。

次に確認するポイント:ロングは停車位置の長さと転回余地、ワイドは搬入口の有効幅と停車余白を優先して測り、候補車型を絞った後に車両情報で最終確認します。

寸法図だけで「入れる」と判断してよい?

寸法図だけで断定はしません。車両仕様や当日の障害物、現場体制で成立条件が変わるためです。

次に確認するポイント:現場の測定値(幅・高さ・曲がり角余地・停車余白)と、候補車両の車両情報(車検証・仕様表)の数値を同じ基準で照合し、必要なら誘導体制や停止位置まで含めて成立条件を確定します。

まとめ & CTA(要点→次の行動)

要点

- ✅ 寸法図は外形と荷台内寸を切り分け、進入・停車・荷役の条件と照合する判断材料

- ✅ 標準・ロング・ワイドは「変わる寸法の主役」が異なり、詰まり方が変わる

- ✅ 最終確認は車検証・仕様表・レンタル会社の車両情報で照合して確定する

次の行動(CTA)

- 🧭 荷物条件(長さ・幅・嵩)を確定し、ルート(幅・曲がり・高さ)と現場(停車余白・荷役動線)を測って照合する

- 🧭 候補車型(標準/ロング/ワイド)を絞ったうえで、車両情報(車検証・仕様表・レンタル会社の車両情報)と照合して最終決定する

コメント