4tトラックを手配する直前は、「ワイドロングって結局どれくらい大きい?」「現場に入る?」「積める量は増える?」が同時に不安になりやすいです。寸法の数字だけ見て進めると、当日に進入できない・切り返せない・停められないが発生し、段取りが止まりやすくなります。特にワイドロングは、荷台が広く長い分だけ「積めそう」に見える一方で、実際に詰まりやすいのは進入(曲がり角・交差点)と停車(現場内の据え付け)です。数字を暗記するより、現場条件へ落とし込む手順を先に持っておくと手配ミスが減ります。

結論は、4tワイドロングは寸法に余裕のある現場で、容積重視の運搬に向いているということです。ただし、荷台が大きいほど外形も大きくなり、進入条件がシビアになります。さらに、容積が増えても最大積載量(重量制限)が比例して増えるわけではありません。ここで誤解が起きやすいのは、「荷台が大きい=重量も多く積める」という思い込みです。実務では「容積で先に埋まる荷物」と「重量で先に上限が来る荷物」が混在しやすいので、容積と重量を分けて見積る前提が安全です。

この記事では、寸法の“数値”だけでなく、寸法増加が進入・積載・(必要なら)ユニック作業に与える影響を判断軸で整理します。読み終えると、現場条件と荷物条件に対して「4tワイドロングを選ぶべきか/別仕様にすべきか」を自分で判断できます。判断を早めるコツは、現場条件→荷物条件→作業条件の順に確認し、どこがボトルネックになりそうかを先に特定することです。

トン数が変わった場合の「ワイドロング」の考え方も併せて整理したい場合は、条件の違いで判断がズレにくくなるため、【2トントラックのワイドロング】寸法の目安とメリット・注意点も確認してから現場条件に当てはめるのが安全です。トン数が変わると「荷台の感覚」だけでなく、取り回しや許容範囲(進入・停車・作業スペース)が変わるため、比較の視点を持っておくと伝達ミスや取り違えが起きにくくなります。

著者:ユニック車ガイド編集部(現場段取り・車両手配の実務目線)

編集方針:寸法は「大きい/小さい」ではなく「進入できるか/停められるか/積めるか」に落として確認します。ワイドロングは容積に効きますが、現場条件が合わないと段取りが止まるので、先に進入条件から潰すのが安全です。特に交差点や曲がり角は当日トラブルになりやすく、事前に「どこで切り返すか」「対向車が来たらどうするか」まで想定しておくと事故リスクも下がります。

監修について:本記事は車両選定の判断材料を目的とし、安全・法規・作業可否は断定せず、確認手順として整理します。免許・資格・通行条件は地域や運用条件で変わることがあるため、不安が残る場合は公的機関や手配先・メーカー情報を確認した上で判断してください。

まず迷うポイントの全体像(なぜ“ワイドロング”で詰みやすいか)

迷いが起きる典型パターン

- ✅ 寸法の数字は見たが、現場の道幅・旋回・駐車に落とし込めない(「道幅だけ見てOKと思ったが、交差点で曲がれない」などが典型)

- ✅ 容積が増える=重量も増えると誤解して見積がズレる(嵩物は積めても、重量物は最大積載量で先に止まる)

- ✅ ユニック有無で「積める/作業できる」が変わるのに一括で判断してしまう(クレーンやアウトリガー分で荷台条件・作業スペース条件が変わる)

このページの前提(対象範囲)

-

- 🧩 対象:4tトラックのワイドロング(荷台寸法・使いどころ中心)

- 🧩 ゴール:現場進入条件×荷台寸法×作業有無で判断できる状態にする(「大きいから便利」ではなく、条件に合うかで選ぶ)

結論と判断軸(先に“選ぶ条件”を固定する)

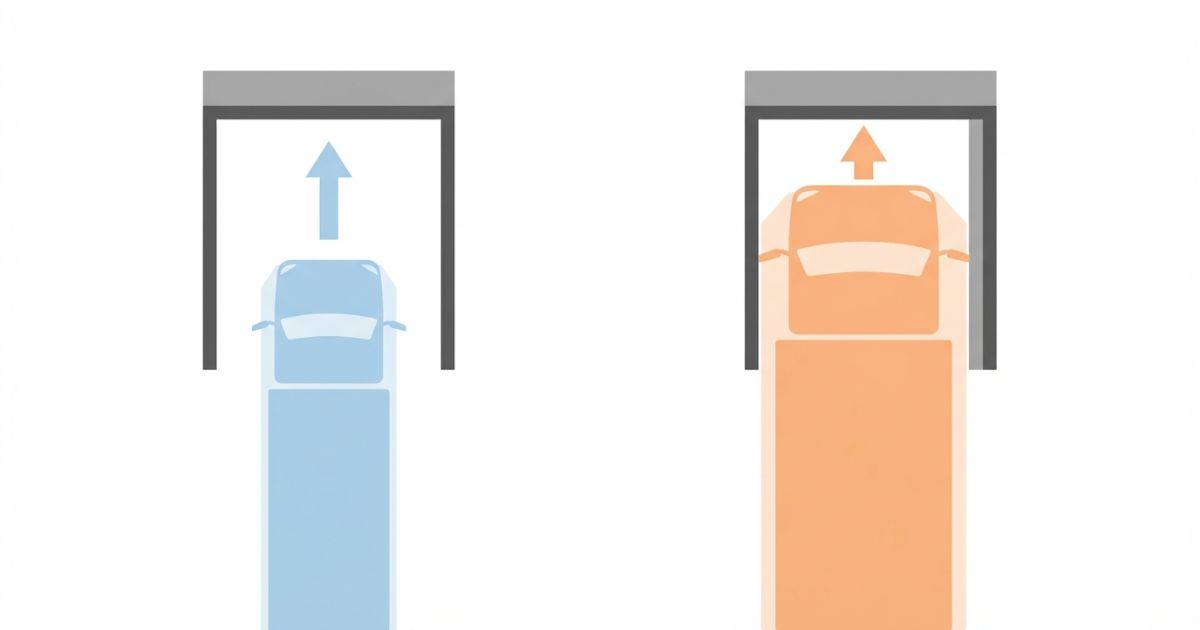

結論は、4tワイドロングは荷台寸法を活かして容積を確保したい現場では有効だが、進入路幅や旋回スペースに制約がある現場では使いにくいということです。理由は、ワイドロングは荷台が大きい分だけ外形も大きくなり、進入・切り返し・停車がボトルネックになりやすいからです。確認の順番を固定すると、手配ミスが減ります。実務では「積めるか」より先に「入れるか」「止められるか」が崩れると、当日現場で段取りが止まりやすい点が重要です。

判断軸(Decision Axis)

- ✅ 主軸:現場進入条件と荷台寸法が両立するか(ルートと現場内の両方を見る)

- ✅ 副軸:必要な積載容積/道路幅・旋回スペース/ユニック作業の有無(運搬だけか、吊り作業が絡むかで前提が変わる)

重要条件(先にここだけ押さえる)

- ✅ 全幅・全長が増える前提で、ルート(交差点・角・待避)まで含めて確認する(道幅が足りても「曲がり角の余地」が足りないと詰みやすい)

- ✅ 容積が増えても最大積載量(重量制限)は別管理として扱う(積載は「容積」と「重量」の2軸で成立させる)

- ✅ ユニック架装がある場合は「吊り」と「積載」を同時に成立させる前提で確認する(作業半径・アウトリガー設置・荷台の残りが同時に成立するか)

4tワイドロングの寸法の目安(比較でイメージを固定)

寸法は“数値の暗記”より“差分の理解”が重要です。理由は、現場判断で効くのは「標準と比べてどこが増えるか」「増えた分だけ何が難しくなるか」だからです。ここでは、外形と荷台の両方を同じ軸で整理します。なお、メーカーや架装によって差が出るため、最終的には車両の仕様書・図面・手配先の車両情報で確認するのが確実です。

寸法で見る“何が増えるか”

- ✅ 荷台の長さ・幅が増えると、積載容積(かさ)が増えやすい(箱物・パレットで効果が出やすい)

- ⚠️ 荷台が増えるほど外形(全長・全幅)も増え、進入条件がシビアになりやすい(交差点・現場内の据え付けで余裕が必要)

| 仕様 | 荷台寸法の傾向 | 外形寸法の傾向 | 向く荷物・現場 |

|---|---|---|---|

| 標準 | 基準 | 取り回し優先 | 進入が厳しい現場、汎用(狭所・住宅街・現場内スペースが限られる場合) |

| ロング | 長さが増えやすい | 全長が伸びやすい | 長尺物、直線搬入が多い現場(曲がり角が少ないルート向き) |

| ワイド | 幅が増えやすい | 全幅が広がりやすい | パレット・嵩物、横積み効率重視(荷姿が幅に影響する場合) |

| ワイドロング | 長さ+幅が増えやすい | 全長+全幅の影響が出やすい | 容積を取りたいが、進入に余裕がある現場(停車・切り返しまで余裕があることが前提) |

容積が増えると何が変わるか(積める荷物の考え方)

- ✅ 箱物・嵩物:容積メリットが出やすい(積み回数・台数が減りやすい)。ただし高さ方向に積む場合は、荷崩れ防止や固縛条件が厳しくなることがあるため、積み付け前提も確認する。

- ✅ 長尺物:荷台長さが効く場合がある(積み付けが安定しやすい)。一方で「はみ出し」や固縛方法によっては別の制約が出るため、長さの余裕だけで判断しない。

- ⚠️ 重量物中心:容積より重量制限が先に来やすい(最大積載量は別管理)。重量物はパレット単位でまとまると一気に上限へ近づくため、荷姿ごとの重量情報を先に揃える。

使いどころ(向く現場/向かない現場を条件で分ける)

使いどころは「容積メリットが効くか」と「進入条件がクリアできるか」で決まります。理由は、ワイドロングは積載効率の代わりに取り回しの難易度が上がりやすいからです。現場条件に当てはめて判断します。ここでのポイントは、進入条件を「道幅」だけで終わらせず、交差点の曲がり角・対向車・待避まで含めて現実的に成立するかを見ることです。

向いているケース(容積メリットが効く)

- ✅ 嵩物・パレット・資材が多いが、重量が極端に重くない(容積の差が台数・回数に効く)

- ✅ 現場内に停車位置と切り返しスペースが確保できる(バック導線と退避の余地がある)

- ✅ 搬入ルートに直角交差点の連続が少なく、幅員に余裕がある(曲がり角で無理が出にくい)

向かないケース(寸法がボトルネックになる)

- ⚠️ 狭い住宅街で直角交差点が連続し、切り返し余地が少ない(道幅が足りても曲がり角で詰まる)

- ⚠️ 搬入口がタイトで、バック導線や退避スペースが取れない(停車が成立しないと荷下ろしも成立しない)

- ⚠️ 「とりあえず大きい方」で決めて当日に進入できない可能性が高い(現場条件が曖昧なまま手配すると失敗しやすい)

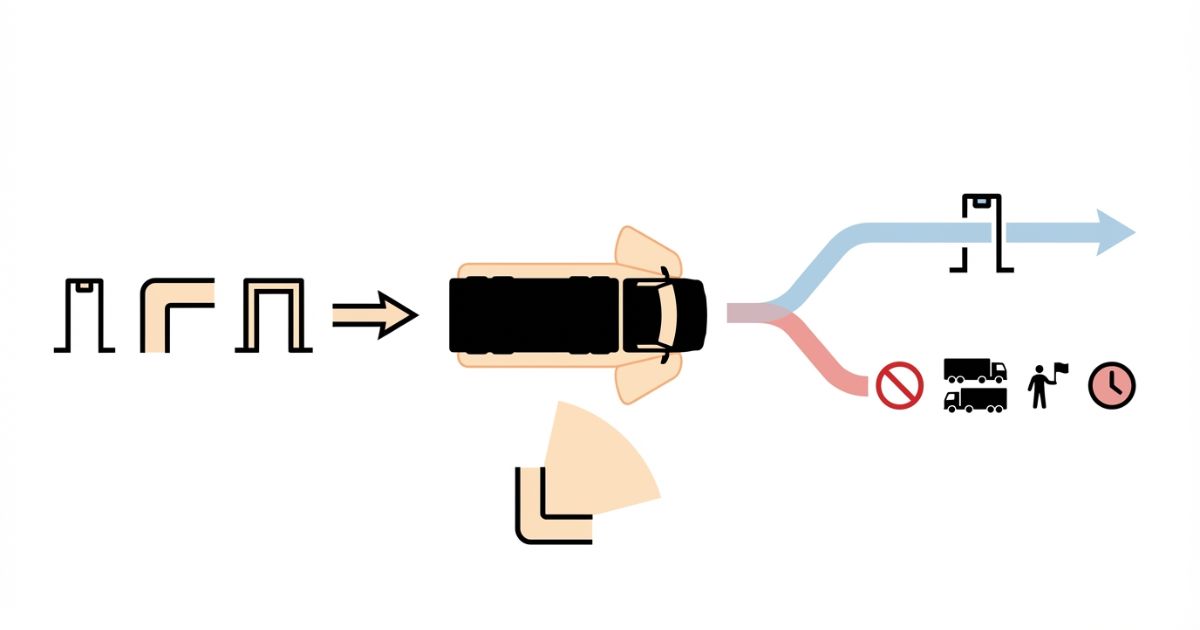

判断を早める“分岐チェック”(Yes/Noフロー)

- ✅ 進入:ルート(交差点・曲がり角)で無理がない(対向車が来ても安全に成立するかまで想定)

- ✅ 停車:現場内に停車位置が確保できる(バック導線・退避・作業エリアの干渉がない)

- ✅ 荷下ろし:荷台から搬入口までの動線が取れる(段差・養生・仮置きスペースの有無も確認)

- ✅ 積載:容積メリットが効き、重量制限も守れる(荷姿ごとの重量を揃えて判断する)

- ✅ 作業:ユニックが必要なら作業スペースも確保できる(アウトリガー設置と作業半径の前提が成立する)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配ミスを減らすコツは、確認をチェックリスト化して「現場条件→荷物条件→作業条件」の順に潰すことです。理由は、現場に入れないと積めても意味がなく、荷物が成立しないと入れても意味がないからです。実務で使える形に落とします。ここでの「現場条件」は、現場住所だけでなく、進入ルートの曲がり角や待避、現場内の停車位置の取り方まで含めて具体化すると、当日のトラブルが減ります。

手配前チェックリスト(現場確認)

- ✅ ルート:道幅/交差点/曲がり角/待避ポイント(「曲がれるか」だけでなく「安全に曲がれるか」まで確認)

- ✅ 現場内:停車位置/切り返し/退避スペース(バック導線と作業動線が干渉しないか)

- ✅ 荷物:容積/重量/長さ/積み付け(パレット有無)(重量情報が曖昧な場合は先に揃える)

- ✅ 作業:ユニック有無、必要なら作業スペース(アウトリガー設置・作業半径・上空障害を含めて整理)

| 比較軸 | 標準 | ロング | ワイド | ワイドロング |

|---|---|---|---|---|

| 進入難易度 | 低め | 中 | 中 | 高め |

| 積載効率(容積) | 基準 | 上がる | 上がる | 大きく上がる |

| 取り回し | 良い | やや注意 | やや注意 | 注意が必要 |

| 作業性(ユニック想定) | 条件次第 | 条件次第 | 条件次第 | 条件次第(両立確認が重要) |

失敗例→回避策(実務で起きやすい)

- ⚠️ 失敗例:現場手前で曲がれない → 回避策:交差点条件(曲がり角・対向車・待避)を先に確認する(「どこで切り返すか」まで具体化しておく)

- ⚠️ 失敗例:積めるはずが重量で制限 → 回避策:重量と容積を分離して見積し、最大積載量を超えない(荷姿ごとの重量情報を揃えてから判断する)

- ⚠️ 失敗例:ユニック前提で荷台が足りない → 回避策:「吊り」と「積載」を同時に成立させる条件で確認する(クレーン仕様・アウトリガー設置・荷台の残りを同時に見る)

費用感・レンタル/購入/外注の考え方(条件提示で整理)

費用は「仕様」と「運用条件」で変わるため、先に変動要因を押さえると判断がブレません。理由は、同じ4tでも仕様や条件で手配可否や段取りが変わり、結果として総額が変わりやすいからです。ここでは、一般化しすぎず確認観点として整理します。費用感を判断する際も、最初に「進入可否」と「必要仕様」を固めておくと、不要な手配変更やキャンセルによるロスを減らせます。

費用が変わりやすい要素

- 🔍 車格:ワイドロングなど仕様差で手配条件が変わることがある(同じ4tでも仕様が違うと配車の難易度が変わる)

- 🔍 運用条件:走行条件・時間条件などで総額が変わる(待機・時間帯・距離などが絡みやすい)

- 🔍 追加条件:作業有無(ユニック)や人員条件が絡むと調整が増える(作業条件が曖昧だと当日追加調整になりやすい)

レンタルで押さえるべき確認事項

- ✅ 走行ルートと返却条件に無理がない(狭路・高さ制限・時間制限がある場合は先に確認)

- ✅ 仕様の取り違え防止のため、寸法と用途を言語化して伝える(「ワイドロングが必要な理由」を短く説明できるとズレが減る)

購入・外注(業者手配)の判断観点

- ✅ 使用頻度が高い場合:現場適合の再現性が重要になる(同じ条件が繰り返されるなら仕様固定の価値が出やすい)

- ✅ 外注が中心の場合:現場条件と荷物条件を共有してミスマッチを減らす(条件の言語化ができるほど手配精度が上がる)

安全・法規・資格の注意(確認手順として設計)

安全・法規・作業可否は、断定ではなく確認手順で押さえるのが安全です。理由は、同じワイドロングでも現場条件・運用条件・車両条件で可否が変わるためです。重要条件を短く再確認し、次の行動に落とします。免許・資格の要否は「車両区分」「運用形態」「作業内容」によって変わることがあり、思い込みで進めると法規違反や現場の安全ルール違反につながりやすい点に注意が必要です。

重要条件の再確認(短く)

- ✅ 寸法増で進入リスクが上がるため、現場確認を省略しない(ルートと現場内の両方を確認する)

- ✅ 重量制限は別管理(容積が増えても重量は超えられない)(過積載は重大なリスクなので「重量情報が曖昧なまま」を避ける)

ユニックが絡む場合の注意(条件付き)

- ⚠️ ユニック作業の可否は、現場条件と車両条件で変わるため、事前確認が必要になる(作業半径・設置スペース・上空障害物が影響しやすい)

- ✅ 「吊り能力(定格荷重)」と「積載」を同時に成立させる条件で確認する(可能でも「注意が必要」なケースがあるため、無理のない余裕を前提にする)

確認手順(次に取る行動)

- ✅ 現場条件:進入ルート(道幅・交差点・曲がり角)と停車位置を整理する(写真や簡易図で共有できる形にしておくとズレが減る)

- ✅ 荷物条件:容積と重量を分け、最大積載量を超えない前提で見積する(荷姿ごとの重量情報を揃えてから判断する)

- ✅ 作業条件:ユニックが必要なら作業スペースと吊り条件を整理する(アウトリガー設置・作業半径・上空障害の有無を含める)

- 🧭 不安が残る場合:整理した条件を手配先に共有して確認する(免許・資格・通行条件は断定せず確認先で固める)

同じ「ワイドロング」でもトン数が変わると前提条件が変わりやすいため、比較の観点を整理して判断の取り違えを減らしたい場合は、【2トントラックのワイドロング】寸法の目安とメリット・注意点で差分の見方を確認してから条件を共有すると伝達ミスが起きにくくなります。特に「ワイドロング」の言葉だけで通じると思い込まず、現場条件と荷物条件をセットで伝えるのが安全です。

FAQ

4tワイドロングは“標準4t”と何が一番違う?

一番の違いは、荷台寸法(長さ・幅)が大きくなりやすい点です。荷台が大きいほど外形も大きくなり、進入条件の難易度が上がりやすい点まで含めて判断します。次に確認すべきポイントは、進入ルートの曲がり角と現場内の停車位置が「切り返し込みで成立するか」です。

ワイドロングなら積載量も増える?

容積(かさ)面で増えやすい一方、最大積載量(重量制限)は別管理です。重量物中心の運搬は、容積より重量制限が先に来やすい前提で見積します。次に確認すべきポイントは、荷姿ごとの重量情報を揃え、最大積載量を超えない見積になっているかです。

狭い道でも行ける?

狭い道の可否はルートと交差点条件で変わります。道幅だけでなく、曲がり角・対向車・待避ポイントまで含めて事前に確認します。次に確認すべきポイントは、問題になりやすい交差点(直角・狭角)で切り返し余地があるか、対向車が来た場合の待避が可能かです。

ユニック付きのワイドロングは何に向く?

ユニック付きは吊り作業と運搬を両立しやすい一方、車両条件と現場条件で作業可否が変わります。「吊り能力(定格荷重)」と「積載」を同時に成立させる条件で確認します。次に確認すべきポイントは、アウトリガー設置スペースと作業半径、上空障害物の有無が現場で成立するかです。

手配時に伝えるべき最低限の情報は?

現場条件(進入ルート・停車位置)と荷物条件(容積・重量・長さ)をセットで伝えます。ユニックが必要なら作業条件(作業スペース・吊り条件)も加えます。次に確認すべきポイントは、「なぜワイドロングが必要か」を短く言語化し、必要仕様の取り違えが起きない形で共有できているかです。

まとめ & CTA

- ✅ ワイドロングは容積面で効くが、進入条件で詰みやすい

- ✅ 重量と容積を分けて判断し、最大積載量(重量制限)を超えない

- ✅ ユニック有無は「吊り×積載」を両立で確認する

🧭 次の行動:現場までの進入条件(道幅・交差点・旋回)と荷物条件(容積・重量)を整理し、4tワイドロングで問題ないか手配先に共有して確認します。可能なら「進入ルートの要注意ポイント」と「停車位置の想定」をセットで共有すると、当日の手戻りを減らしやすくなります。

コメント