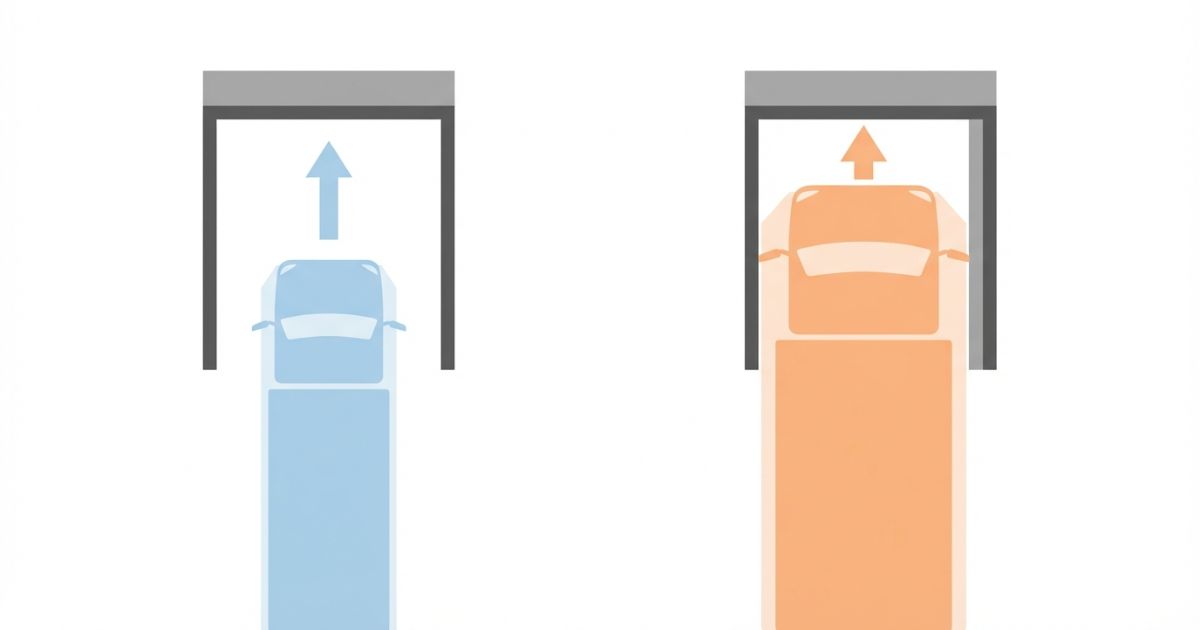

4tワイドを検討する直前は、「幅物は積めそう」と感じる一方で、「進入できるか」「曲がれるか」「門型ゲートを通れるか」が同時に不安になりやすいです。標準ボディとの違いが曖昧なまま手配すると、当日に進入不可や停車位置の調整ができず、段取りが止まるリスクが上がります。

結論:4tワイドは積載に有利だが、寸法次第で進入できない。

この記事では、寸法の羅列で終わらせず、標準ボディとの「差分」を現場条件に当てはめて可否判断できるように整理します。車幅・荷台幅(ミラーや荷姿の張り出しを含む運用幅)を、進入路・門型・敷地内動線のボトルネックに照合し、4tワイド/標準/別案の成立率を事前に決められる状態を目指します。

4tワイドの可否判断で最初に必要になる「車幅(全幅)」の目安と、狭い道での確認ポイントを先に揃えたい場合は、【4tトラックの幅】全幅・車幅の目安と狭い道でのポイントで確認手順を整理してから寸法照合に入ると判断が止まりにくくなります。

著者:ユニック車ガイド編集部

編集スタンス:現場手配と安全配慮の観点で、寸法は仕様差があるため断定せず、確認手順と判断軸で解説します。

監修条件:本テーマはYMYLではありません。ただし安全・法規・運用に触れる箇所は、断定ではなく「確認先・確認手順」として整理します。

4tワイドで迷う理由(何が問題になるか)

結論:標準との「幅の差分」が進入成立を左右する

結論:4tワイドの判断で最初に詰まりやすいのは、積載ではなく進入成立です。標準ボディとの差分が小さく見えても、現場の最狭部に収まらない場合は成立しません。

理由:現場で効くのは「一番狭いところ」です。門型、電柱・縁石の張り出し、すれ違い不可区間、待避がない直線、敷地内で寄せたい位置など、1か所でも余裕が足りないと当日トラブルに直結します。

補足:車幅は車体幅だけでは不足です。ミラーの張り出し、荷姿(積み上がりや養生)の外形、ロープ・ラッシングの位置まで含めた「運用幅」で判断します。

- ✅ 現場で先に決めるポイント:進入路の最狭部/門型の有効幅/曲がり角の逃げ(膨らみ)

- ✅ 車両側で揃えるポイント:車幅/荷台幅/ミラー込み運用幅/荷姿の張り出し前提

結論:当日トラブルは「幅起因」で連鎖しやすい

結論:4tワイドの当日トラブルは、幅の余裕不足から「進入→敷地内動線→停車位置→荷下ろし」へ連鎖しやすいです。

理由:進入できても、敷地内で寄せられない・切り返しが増える・停車位置がずれて荷役が成立しない、という流れが起きます。結果として待機ややり直しが発生し、時間とコストが増えます。

具体:現場成立の確認は、最狭部を1か所決めて寸法条件に落とすと速くなります。複数箇所の不安を同時に抱えるより、ボトルネックを固定して照合すると判断が止まりません。

- ✅ 連鎖しやすいパターン:門型は通るが曲がり角で膨らめない

- ✅ 連鎖しやすいパターン:進入はできるが停車位置に寄せられず荷役がやり直しになる

最短で迷いを止める(結論と判断軸)

結論:ワイドは積載効率を上げやすいが、運用幅が収まらないと成立しない

結論:4tワイドは荷台幅が効く荷物で積載効率を上げやすい一方、車幅・運用幅が現場条件に収まらない場合は成立しません。

理由:積載のメリットは「荷台幅が不足していた課題」を解消する場面で出ます。しかし、現場成立を崩すと運用そのものが止まるため、積載メリットだけで決める判断は危険です。

具体:標準ボディとの差分を数値で押さえ、進入路・門型・敷地内動線の最狭部に収まるかを照合します。収まらない場合は標準へ落とす、台数分割する、誘導や時間帯を前提にするなど、代替案に切り替えます。

結論:判断軸は「幅が収まるか」→「動線の余裕」→「荷物との適合」の順

結論:判断は、車幅・荷台幅の差分が現場条件に収まるかを最優先にし、その次に敷地内動線の余裕、最後に荷物形状との適合を確認します。

理由:最狭部に収まらない場合は、他の条件を満たしていても成立しません。成立が見えた段階で、寄せ・切り返し・誘導・待避の有無を詰めると、当日のズレが減ります。

- ✅ 主軸:車幅・荷台幅(運用幅含む)の差分が最狭部に収まるか

- ✅ 副軸:敷地内動線の余裕(寄せ/切り返し/誘導の立ち位置/待避)

- ✅ 副軸:荷物形状と荷台幅の適合(パレット配置、幅物、養生で外形増)

結論:数値は仕様で変動するため、最終確認は「手配先の寸法表」で行う

結論:4tワイドの寸法は車種・架装・メーカー・ミラー形状で変動するため、最終確認は手配先の寸法表で行います。

理由:「4tワイド」という呼び方だけでは、車幅・荷台幅の実寸が固定されません。寸法を断定値として固定すると、車両違い・現場不成立の原因になります。

具体:手配時は「ワイド指定」ではなく、必要な寸法条件(車幅/荷台幅/ミラー込み運用幅)を条件として伝え、仕様表の一致で確定します。

- ✅ 確認項目:車幅、荷台幅、ミラー込み運用幅、荷姿の張り出し前提

- ✅ 現場側の準備:最狭部、曲がり角の逃げ、門型有効幅、敷地内の寄せ位置

4tワイドの仕様と「境界」(できること/できないこと)

結論:ワイドの強みは「荷台幅が効く荷物」で出る

結論:4tワイドの強みは、荷台幅がボトルネックになっていた荷物で出ます。幅物や積付けの自由度が必要なケースで、作業が単純化しやすいです。

理由:荷台幅に余裕があると、パレット配置や幅物の積付けで「無理な斜め積み」や「余計なスペース調整」が減ります。結果として積載効率と作業の再現性が上がります。

補足:積載効率が上がっても、重量や過積載回避は別軸です。幅の話と重量の話を混同しないことが安全な判断につながります。

- ✅ 向いている例:幅物、パレット配置の自由度が必要、積付けの手戻りを減らしたい

- 📌 注意:養生や固定で荷姿外形が増えると、進入余裕が減る場合がある

結論:ワイドが不利になりやすいのは「狭路・門型・敷地内動線」

結論:4tワイドが不利になりやすいのは、狭い進入路、門型ゲート、敷地内で寄せが必要な現場です。幅の余裕が少ないほど成立率が下がります。

理由:すれ違い不可で待避がない区間、曲がり角の膨らみが取れない交差点、門型の余裕がない入口では、車幅・運用幅の差分がそのままリスクになります。

具体:誘導員の配置や時間帯調整で成立する場合もあります。ただし「当日調整前提」で進める判断は避け、事前に条件を固めることが重要です。

- ✅ 不利になりやすい条件:待避なし、曲がり角の逃げ不足、門型の余裕不足

- ⚠️ できない寄りの境界:ボトルネック寸法が確定できず「たぶん入る」で進める

結論:ワイドとロングは「幅」と「長さ」で効く場所が違う

結論:ワイドとロングは同じ方向の強化ではありません。ワイドは幅、ロングは長さで効くボトルネックが変わります。

理由:現場の制約が幅にある場合はワイドがリスク要因になりやすく、制約が長さにある場合はロングが取り回しを難しくします。

具体:最初にボトルネックを「幅」か「長さ」かで切り分けると、現場チェックの優先順位が崩れません。

- ✅ 先に決める:制約は幅か(門型・最狭部)/長さか(停車位置・切り返し)

チェックリスト/比較表/失敗例→回避策(選び方・比較・実践)

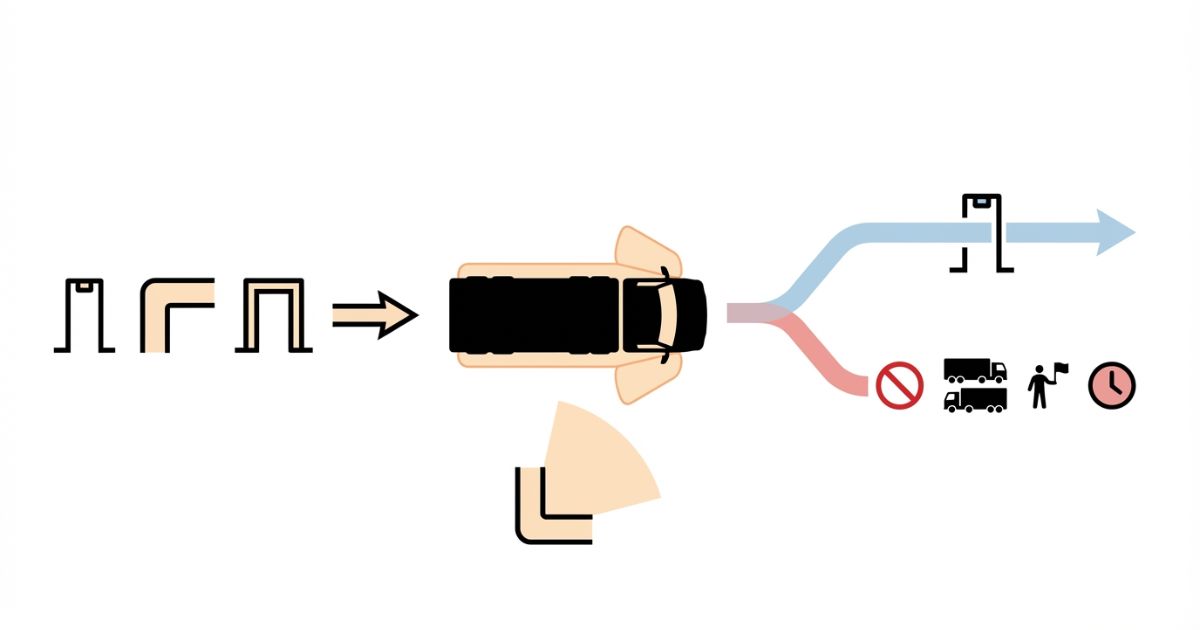

結論:現場成立は「幅に効く順」で潰すと早い(チェックリスト)

結論:現場成立の確認は、幅に効く順で潰すと早いです。最狭部→曲がり角→門型→敷地内→荷姿の順で確認します。

理由:最狭部が成立しない場合、他の確認を進めても結論が変わりません。最初に成立条件を固定すると、判断が止まりません。

- ✅ 進入路:最狭部、すれ違い、待避ポイント、路駐・工事柵の変動

- ✅ 曲がり角:膨らみスペース、縁石、内輪差・外輪差の余裕

- ✅ 門・ゲート:有効幅、開口位置、通過角度(直進できるか)

- ✅ 敷地内:停車位置、寄せ、退出動線、誘導員の立ち位置

- ✅ 荷姿:張り出し、固定具、養生材で実効幅が増える前提

| 比較軸 | 標準 | ワイド | ロング |

|---|---|---|---|

| 現場成立(進入・門型) | 成立しやすい傾向 | 幅条件次第で不利 | 長さ条件次第で不利 |

| 敷地内動線(寄せ・切り返し) | 取り回しが標準 | 余裕が少ないと難化 | 切り返しが増える場合 |

| 積載面のメリット | 標準的 | 幅物・配置で有利 | 長尺物で有利 |

| 発注で固定すべき条件 | 車幅・荷台幅 | 車幅・運用幅を明示 | 全長条件を明示 |

結論:失敗例は「運用幅の見落とし」と「曲がり角の逃げ不足」で起きる

結論:4tワイドの失敗は、車体幅だけで判断した結果、運用幅が想定より広くなり成立しないケースと、曲がり角の膨らみが不足して取り回しが崩れるケースで起きやすいです。

理由:現場側の測定は「幅そのもの」より「有効幅」が重要です。通過角度や寄せ方で必要幅が変わるため、条件が曖昧だと当日にズレます。

- ⚠️ 失敗例:ミラー・荷姿の張り出しで成立しない → 回避:運用幅まで含めて条件固定

- ⚠️ 失敗例:門型は通るが曲がり角で膨らめない → 回避:曲がり角の逃げを写真や簡易図で共有

- ✅ 失敗例:ワイド前提で計画したが標準が来た → 回避:寸法条件で見積・発注時に固定し、仕様表一致で確定

結論:迷ったときは「成立率」を上げる代替案に切り替える

結論:4tワイドが成立しない可能性が残る場合は、成立率を上げる代替案へ切り替えます。現場条件が固定できない状態でワイドを決め打ちしないことが重要です。

具体:標準へ落として台数分割する、誘導員を前提にして安全に運用する、時間帯調整で交通条件を避ける、現場写真と簡易図で事前すり合わせを行う、という順で成立率を上げます。

- ✅ 代替案:標準ボディで台数分割(成立優先)

- ✅ 代替案:誘導・時間帯調整を前提に運用設計

- ✅ 代替案:現場写真・簡易図で手配先と事前共有

費用感・レンタル/購入/外注の考え方(条件提示で比較可能にする)

結論:費用は「車両区分+条件」で上下するため、同条件で比較する

結論:4tワイドの費用感は、車両区分だけでなく条件で大きく変わるため、同条件で比較します。

理由:同じ4tでも、必要な待機、延長、時間帯、誘導の有無で総額が変わります。比較条件が揃わないと、見積の妥当性が判断できません。

具体:寸法条件(車幅・荷台幅・運用幅)と運用条件(待機・延長・時間帯)を揃え、見積を比較できる形にします。

- ✅ 条件固定:車幅/荷台幅/運用幅、待機、延長、時間帯

- 📌 現場条件:誘導が必要になる可能性を織り込み、当日ズレを減らす

結論:費用が増えやすい条件は「時間が伸びる条件」

結論:費用が増えやすいのは、時間が伸びる条件です。進入難度が上がるほど、誘導や切り返しが増え、待機や延長が発生しやすくなります。

理由:現場での取り回しは、想定外が出ると時間を押しやすいです。交通状況や周辺の停車車両など、変動要因も重なります。

- ✅ 増えやすい要因:切り返し増、待避調整、誘導手順の追加

- ✅ 増えやすい要因:周辺交通の変動、入口前の一時停車が必要

結論:単発は「成立優先」、継続は「条件を揃えて比較」が近道

結論:単発の手配は成立優先、継続利用は条件を揃えて比較が近道です。

理由:単発は当日トラブル回避が最優先で、最狭部を潰すことが利益になります。継続は運用が固定できるため、同条件での比較が可能になります。

- ✅ 単発:成立条件の固定(最狭部→照合)を優先

- ✅ 継続:同条件で比較し、成立率と運用コストを同じ土俵で評価

安全・法規・資格の注意(確認手順で安全に)

結論:寸法だけで安全は決まらないため、誘導と動線設計が必要

結論:寸法が収まっても、安全が成立するとは限りません。誘導と動線設計が必要です。

理由:入口通過や敷地内寄せは、通過角度や死角の影響を受けます。誘導が曖昧だと、接触や急停止のリスクが上がります。

具体:誘導員の立ち位置と合図ルールを決め、進入→停車→退出を一本の流れとして確認します。当日調整前提ではなく、事前に条件を揃えます。

- ✅ 誘導:立ち位置、合図ルール、停止判断の優先順位

- ✅ 動線:進入→停車→退出の順で、干渉ポイントを先に確認

結論:確認軸を分けると、違反と事故のリスクが下がる

結論:確認軸を分けると、違反と事故のリスクが下がります。

理由:寸法、積載、運用条件を混ぜると、どこでズレたかが分からなくなり、当日の調整が増えます。

- ✅ ① 寸法の成立:進入・門型・曲がり角・停車位置・敷地内動線

- ✅ ② 積載の成立:重量、荷姿、固定(過積載回避は別軸で管理)

- ✅ ③ 運用条件:時間帯、誘導、待機・延長の可能性

確認先:手配先の仕様表、公的な道路・交通ルールに関する情報などを参照し、条件のズレを減らします。

結論:やってはいけない判断を避けるだけで失敗が減る

結論:やってはいけない判断を避けるだけで、4tワイドの失敗は大きく減ります。

- ⚠️ 数値が不明な状態で「たぶん入る」で進める

- ⚠️ 現場条件を見ずにワイドを決め打ちする

- ⚠️ 安全確認を省略し、当日現場での調整を前提にする

FAQ(よくある質問)

Q:4tワイドの車幅・荷台幅は固定ですか?

A:固定ではなく、車種・架装・メーカーで変動します。最終確認は手配先の寸法表で行います。次に確認するポイントは、ミラー込みの運用幅と荷姿の張り出し前提です。

Q:狭い現場や市街地でも4tワイドは使えますか?

A:条件次第です。最狭部・門型・曲がり角の逃げに寸法が収まる場合は成立します。次に確認するポイントは、待避可否と誘導配置の有無です。

Q:ワイドとロングはどちらを選ぶべきですか?

A:ボトルネック次第です。制約が幅にある場合はワイドが不利になりやすく、制約が長さにある場合はロングが取り回しを難しくします。次に確認するポイントは、制約が幅か長さかの切り分けです。

Q:パレット積みや幅物積載で注意する点はありますか?

A:荷姿・固定・養生で外形が増え、進入余裕が減る場合があります。次に確認するポイントは、積付け後の外形とルートの余裕です。

Q:手配車両違いを防ぐ方法はありますか?

A:「ワイド指定」ではなく、車幅・荷台幅・運用幅の寸法条件で見積・発注時に固定します。次に確認するポイントは、仕様表の一致確認です。

まとめ(次に取る行動)

要点:

- ✅ 4tワイドは荷台幅が効く荷物で積載メリットが出やすい

- ✅ 成立条件は車幅・荷台幅の差分が現場の最狭部に収まるか

- ✅ 判断は運用幅まで含めて、進入路・門型・敷地内動線に照合する

🧭 次の行動:「最狭部の幅」「曲がり角の逃げ」「門型の有効幅」「敷地内の寄せ・停車位置」をメモし、手配先の寸法情報(車幅/荷台幅/運用幅)と照合して手配条件を確定します。

コメント