4tトラックを手配する直前は、「4tなら何トン積めるのか」「過積載にならないか」「標準・ロング・ワイドや架装で違うのか」で判断が止まりやすくなります。数字の目安だけで決めると、当日に重量オーバーや積み直しが発生し、段取りが崩れやすい点が落とし穴です。

この迷いは、荷物側の情報が「総重量だけ」「箱数だけ」になっていると一気に増えます。たとえば同じ1トンでも、均等に分散できる荷物と、1点に重量が集中する荷物では、積み方や固定の難易度が変わりやすいためです。さらに、同じ4tでも車両側の条件(荷台長さ、装備、架装)で積める余力が前後するため、目安だけで決めるとズレが出やすくなります。

結論は、4tトラックの最大積載量はおおよそ2.5〜3.5トンが目安だが、車両仕様や架装内容によって前後するということです。名称の「4t」だけで決めず、車検証に記載された最大積載量で最終判断する必要があります。

ここで注意したいのは、「2.5〜3.5トン」という目安レンジが“積める保証”ではなく、候補を絞るための入口の数字だという点です。たとえば同じ総重量でも、最重量物が複数ある、荷崩れしやすい形状、固定に制限があるなどの条件が重なると、安全側の補正が必要になります。逆に、荷姿が整っていて分散しやすい荷物でも、車両側の仕様差で余力が小さい場合があるため、最終は車検証で確定します。

トン数ごとの感覚差を揃えて判断したい場合は、2トントラックの最大積載量はどれくらいで、どこを見て確定すべきか?を先に確認すると、目安レンジと車検証確認の手順を同じ基準で比較できます。

この記事で判断できること

- ✅ 4tトラックの最大積載量の目安レンジと、ブレる理由

- ✅ 車検証で確認すべきポイントと、見落としやすい注意点

- ✅ 標準・ロング・ワイド、架装(ユニック等)で積載量が変わる考え方

- ✅ 容積は足りても重量オーバーになる失敗例と回避策

- ✅ 手配前に揃えるべき情報(総重量・内訳・載せ方・現場条件)

著者情報

ユニック車・トラック手配の実務目線編集者。数値の暗記ではなく、現場で失敗しない確認手順と安全側の判断を優先し、法規・安全に関わる項目は断定を避けて確認行動に落とし込みます。

監修について

本記事は業務・物流知識(非YMYL)を扱います。安全・法規に触れる箇所は、社内基準・現場要領・公的/業界情報の確認を前提に、条件付きで整理します。

なぜ「4tトラックの積載量」で迷うのか(課題の全体像)

結論:迷いの原因は「呼称の誤解」「仕様差」「条件不足」

4tトラックの積載量で迷う理由は、4tという呼び方が「最大積載量4トン」を意味しない点にあります。最大積載量は車両ごとの数値で決まり、同じ4tでも仕様や架装で差が出ます。さらに、荷物の総重量と内訳が曖昧なままだと、判断が成立しません。

「呼称の誤解」は、見積や口頭のやり取りで起きやすい代表例です。たとえば「4tでお願いします」という依頼が、相手によっては「中型クラスのトラック(一般的な4t車)」という意味で使われ、最大積載量の数値の確定が後回しになることがあります。仕様差は、同じ“4tクラス”でも車両重量が違うために起きます。条件不足は、荷物の情報が粗いまま車両選定を進めてしまうことで起きやすく、特に最重量物の情報が欠けると安全側判断が難しくなります。

- ✅ 「4t=4トン積める」という誤解が起点になりやすい

- ✅ 最大積載量(重量)と立米(容積)が混同されやすい

- ✅ 標準・ロング・ワイド、架装の違いで数値が前後しやすい

- ✅ 総重量だけでなく、重い物の内訳がないと安全側判断ができない

特に「容積が足りているから大丈夫」という判断は危険側に寄りやすいです。段ボールや発泡系の荷物は容積が先に満ちやすい一方、金属部材・機械・石材などは容積が小さくても重量が増えやすいからです。容積と重量は別物として、両方を同じ優先順位で見ます。

当日に起きやすい失敗(過積載・追加便・積み直し)

当日のトラブルは、目安だけで手配してしまうことから始まります。重量の見積りが甘い、架装分の差を見落とす、荷物が一部に集中する載せ方を想定しない、といった要因が重なると、過積載リスクが高まります。

初心者がやりがちなミスとして多いのは、総重量の見積りに“安全側の丸め”が入っていないことです。単体重量が不明な荷物を軽めに見積ってしまう、梱包材・パレット・固定具の重量を見落とす、重量情報が古いまま更新されない、といったケースが重なると、当日にズレが表面化しやすくなります。さらに、最重量物が荷台の一部に集中すると、固定や荷崩れ対策の難易度が上がり、結果的に積載が成立しない判断になることもあります。

- ⚠️ 目安だけで決めて、実車で重量オーバーが発覚する

- ⚠️ 総重量は合っていても、最重量物の集中で載せ方が成立しない

- ✅ 容積は足りているのに、重量オーバーで積載不可になる

次の章では、判断を止めるための「確認順」を手順として固定します。

結論と判断軸(最初に迷いを止める)

結論:目安レンジを知ったら、最後は車検証の最大積載量で確定する

4tトラックの最大積載量は、おおよそ2.5〜3.5トンが入口の目安です。ただし目安は「候補を絞るため」の数値であり、最終判断は対象車両の車検証に記載された最大積載量で確定します。4tという名称だけで積載量を決める運用は、過積載リスクが高くなります。

「できる/できない」の境界が出やすいのは、総重量が最大積載量に近いケースです。総重量が同じでも、積み方の自由度、固定のしやすさ、荷崩れリスク、現場の停車姿勢(傾斜や段差)などで安全側の判断が変わることがあります。目安レンジは入口として使い、候補車両が絞れたら、車検証の数値に基づいて“成立条件”を詰めていきます。

- ✅ 目安レンジは入口の判断材料

- ✅ 最終判断は車検証の最大積載量で確定

- ✅ 仕様・架装で個体差が出る前提で考える

判断軸(decisionAxis)

判断軸は、先に「一次判断」で成立可否を決め、次に「二次判断」で安全側に補正します。

一次判断は「法律上の最大積載量を超えない」ことを満たすかどうかのラインです。二次判断は、同じ総重量でも成立条件が変わる要因(仕様差、荷姿、固定、集中荷重、現場条件)を前提に、実務上の失敗を避けるための補正です。ここでの補正は、数字の断定ではなく「どこがブレやすいか」を先に把握し、確認行動を決めるために行います。

- ✅ 一次判断軸:対象車両の最大積載量が荷物の総重量を下回っていないか

- ✅ 二次判断軸:車両仕様(標準・ロング・ワイド・架装)で差が出る前提で補正する

- ✅ 二次判断軸:重量配分(集中荷重・片寄り)で成立条件が変わる前提で補正する

二次判断では、固定・養生の方法や、荷物の置き方の自由度も同じレベルで見ます。固定が難しい荷物は、同じ総重量でも“安全側に寄せた積み方”が必要になり、結果として積載効率が落ちることがあります。

判断フロー(手配前の最短ルート)

手配前にやることを固定すると、迷いが減ります。

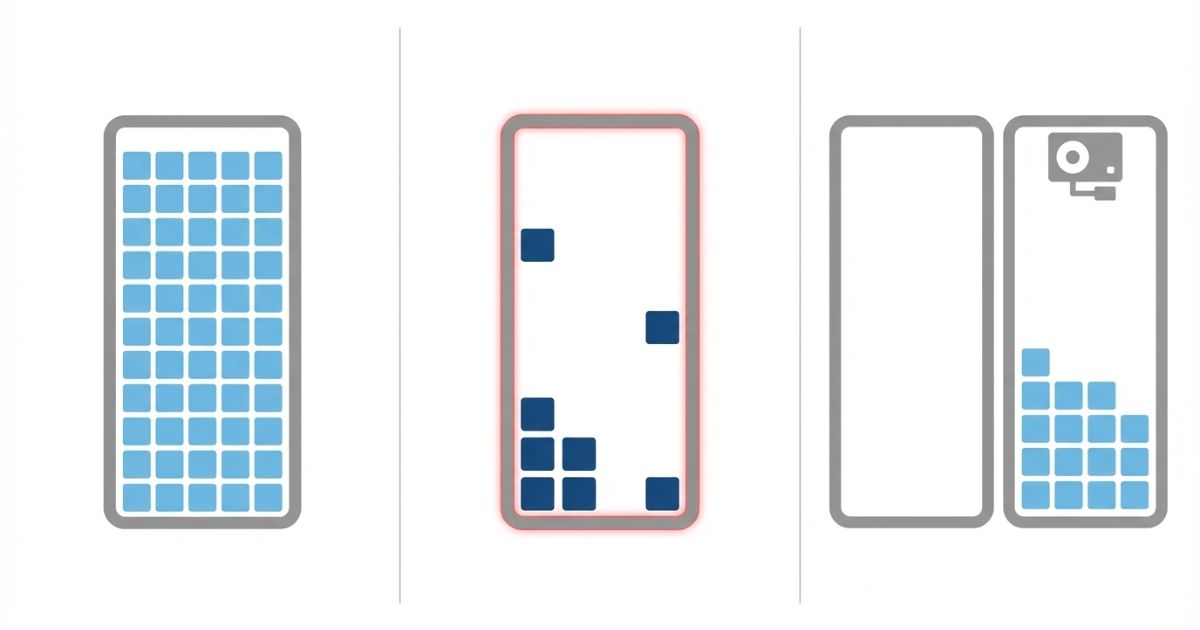

このフローは「先に荷物側の不確実性を減らし、次に車両の確定値で突合する」順番です。逆に車両を先に決めてしまうと、後から荷物条件が増えたときに成立しない可能性が上がります。最重量物が変わる、梱包が変わる、パレットが追加される、といった変更が入りやすい場合ほど、確認順を固定しておくと手戻りが減ります。

- 荷物の総重量(概算)を出す

- 最重量物の重量・個数・置き方の想定を作る

- 車検証の最大積載量で突合する

- 仕様・現場条件(固定・停車・導線)を確認して安全側に調整する

積載量を「計算できる」ようにする(最大積載量の見方・根拠)

結論:最大積載量は「車検証の記載」で確定し、計算で裏付けできる

最大積載量は、対象車両の車検証に記載された数値が基準です。車検証の確認ができると、4tという呼び方に引きずられず、個体差を前提に判断できます。車両総重量や車両重量といった関連項目の読み取りは、積載量に差が出る理由の理解に役立ちます。

車検証で見るべきポイントは「最大積載量」だけでなく、「車両重量」や「車両総重量」など、車両側の重さや上限を示す情報が含まれる点です。ここでの目的は、厳密な計算式を暗記することではなく、架装や装備が増えたときに“なぜ余力が減るのか”を説明できる根拠を持つことです。車両条件の差が大きい車両ほど、同じ4tでも積載余力に差が出やすくなります。

- ✅ 最大積載量は車検証で確定する

- ✅ 車両重量や装備の違いが、差の理由として現れやすい

- ✅ 数字の暗記より、確認行動を先に固定する

計算の考え方(実務での使いどころ)

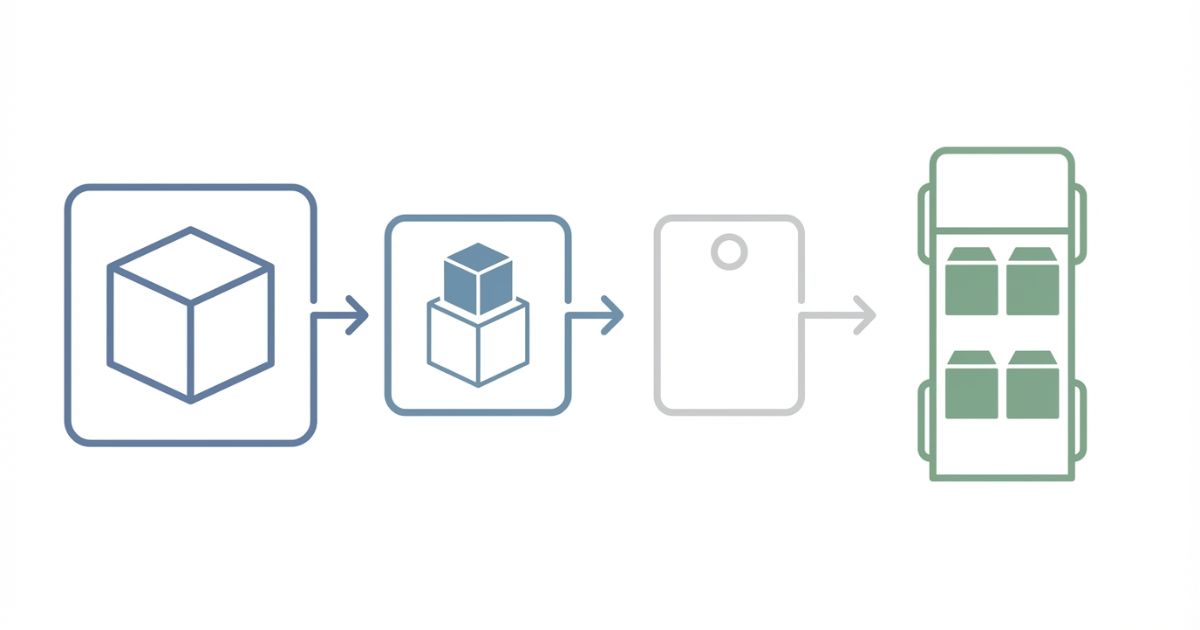

計算は数値を作る目的ではなく、差が出る理由を理解し、安全側に補正する目的で使います。架装や装備が増えると車両重量が変わり、積載余力が前後しやすくなります。載せ方が原因で成立条件が変わる点も、同時に押さえる必要があります。

実務では「見積りの段階で候補車両が複数ある」「同じトン数でも積載が成立しないケースを避けたい」といった場面で、計算の考え方が役立ちます。たとえば、ユニック付きやパワーゲート付きなど装備が増えると、車両側が重くなりやすく、結果として積載余力が減る方向に働きます。さらに、荷物が片寄る置き方になりやすい場合は、固定や荷崩れ対策の条件が増え、運用上の安全側補正が必要になります。

- ✅ 目的:差の理由を理解し、安全側に補正する

- ✅ 架装・装備が積載余力に影響しやすい前提で考える

- ✅ 総重量だけでなく、載せ方(集中荷重・片寄り)も前提に入れる

見積の前提を揃える(重量の概算精度を上げる)

重量の概算がズレると、車両選定が崩れます。荷物の総重量と、重い物の内訳が揃うだけでも、過積載リスクが下がります。

概算精度を上げるコツは、総重量を出した後に「どの数字が不確実か」を洗い出すことです。単体重量が不明な品目、梱包材やパレットの重量、固定具や治具の追加、現場で増える可能性がある資材など、ブレやすい項目を先に把握しておくと、安全側の丸めがしやすくなります。特に「後から増えやすい重量」は過小評価しやすいため、早い段階で安全側に寄せておくと手戻りが減ります。

- ✅ 品目・数量・単体重量・梱包形態を揃える

- ✅ 最重量物の重量と個数を先に確定する

- ✅ 不明な数値は過小評価せず、安全側に丸める

仕様・車種による違い(標準/ロング/ワイド、平ボディ/ユニック等)

結論:同じ4tでも仕様・架装で最大積載量は変わる

最大積載量が変わる理由は、車両重量が車両ごとに異なるためです。荷台が長い、装備が多い、架装が付く、といった条件が重なると、積載余力が前後します。4tという呼称は積載量を保証しません。

仕様差が影響するポイントは「荷台寸法」だけではありません。たとえば同じ4tでも、ロングやワイドで車両条件が変わる、荷台周りの装備が増える、ユニック付きで架装重量が増えるなど、車両側が重くなる要因があると積載余力が減る方向に働きやすくなります。逆に言えば、仕様や架装の違いを前提にしておけば、同じトン数でも“積載が成立する車両”と“成立しにくい車両”が分かれる理由を整理できます。

- ✅ 車両重量が変わると、積載余力も変わる

- ✅ 架装が増えると、積載余力が変わりやすい

- ✅ 呼称ではなく、車検証の数値で確定する

代表的な仕様差の論点(誤解ポイントを潰す)

仕様差は「荷台寸法」だけでなく、車両条件として積載余力に影響します。平ボディとユニック付きでは、架装の有無が積載余力に影響しやすくなります。

「可能だが注意が必要」になりやすいのは、荷物が重いだけでなく“置き方の自由度が低い”ケースです。たとえば機械類や長尺の重量物は、荷台での配置が固定されやすく、結果として重量が一部に集中しやすくなります。ユニック付きは積み下ろしの手段として便利ですが、架装がある分、車両側の重量が増えやすく、積載余力が変わりやすい前提で見ます。ここでも、数値を断定するのではなく、車検証の数値で確定し、荷姿・固定条件を合わせて判断します。

- ✅ 標準・ロング・ワイド:寸法の違いだけで判断しない

- ✅ 平ボディとユニック付き:架装の有無を前提にする

- ✅ 重量が集中する荷物:載せ方の成立条件が増えやすい

- ✅ 固定が難しい荷物:安全側の補正が必要になりやすい

| 仕様 | 積載量が変わりやすい要因 | 向く荷物の傾向 | 注意点(確認行動) |

|---|---|---|---|

| 標準 | 装備・仕様の差 | 汎用の資材・機材 | ✅ 車検証の最大積載量で確定する |

| ロング/ワイド | 車両条件の変化 | 長尺物・嵩物 | ✅ 寸法ではなく最大積載量で判断する |

| 平ボディ | 装備差が比較的小さい | 積み下ろし方法が確立した荷 | ✅ 荷物の内訳と固定条件を揃える |

| ユニック付き | 架装で車両重量が増えやすい | 積み下ろしの手段が必要な荷 | ✅ 車検証で確定し、載せ方も想定する |

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:手配前に「総重量・内訳・載せ方」を揃えると判断が止まらない

目安レンジは入口です。車検証で最大積載量を確定し、荷物の総重量と内訳、載せ方まで揃えると、過積載の不安が減り、説明可能な根拠が残ります。

この章のポイントは、単に「総重量を出す」だけで終わらせず、「内訳」「置き方」「固定」を同じレベルで揃えることです。総重量が合っていても、最重量物がどれか分からない、置き方が固定される、固定具が足りない、といった条件があると、成立条件が変わりやすくなります。できる作業の境界を見誤らないために、確認順を型として運用します。

- ✅ 目安→車検証→内訳→載せ方の順で固定する

- ✅ 総重量だけでなく、最重量物の内訳を必ず揃える

- ✅ 載せ方の成立条件(集中荷重・片寄り)を前提に入れる

手配前チェックリスト(必須)

- ✅ 荷物:総重量(概算)

- ✅ 荷物:最重量物の重量・個数

- ✅ 荷物:品目の内訳(梱包形態・パレット有無)

- ✅ 載せ方:片寄りリスクの有無

- ✅ 載せ方:固定・養生の要否

- ✅ 車両:対象車両の最大積載量(車検証)

- ✅ 車両:架装の有無(ユニック等)

- ✅ 現場:停車位置・導線・積み降ろし手段

- ✅ 現場:時間制約(搬入時間・待機の可能性)

失敗例→回避策(必須)

- ⚠️ 失敗例:目安だけで手配し、実車で重量オーバーが発覚する

✅ 回避策:車検証の最大積載量で確定してから見積を作る - ⚠️ 失敗例:総重量だけでOK判断し、最重量物の集中で載せ方が成立しない

✅ 回避策:最重量物の重量・個数・置き方の想定を先に作る - ⚠️ 失敗例:容積は足りるのに重量オーバーで積載不可になる

✅ 回避策:容積と重量を分け、重量内訳と固定条件を同時に確認する

失敗が起きる理由は、判断の順番が逆になっていることが多いです。車両を先に固定し、後から荷物条件が増えると成立しない可能性が上がります。先に荷物側の不確実性を減らしてから、車検証の確定値で突合すると、同じトン数でも成立可否の判断がブレにくくなります。

クイック診断(3択)

迷ったときは、総重量と最大積載量の関係で先に分岐します。

ここでの分岐は、結論を断定するためではなく、次に取る確認行動を迷わないためのものです。総重量が小さく見えても、最重量物が大きい、固定が難しい、片寄りやすい場合は、二次判断で安全側補正が必要になります。逆に、総重量が近い場合は、荷物条件を詰めた上で代替案も並行して検討すると手戻りが減ります。

- ✅ 総重量が最大積載量より十分小さい:内訳と載せ方の条件を確認する

- ✅ 総重量が最大積載量に近い:内訳・載せ方・固定条件で安全側補正し、代替案も検討する

- ✅ 総重量が最大積載量を超える可能性:分割・複数台・上位トンを同時比較する

費用感・レンタル/手配の考え方(条件提示で一般化しすぎない)

結論:費用は「仕様・距離・時間・付帯条件」で動く

費用感は、車両の仕様と運用条件で変わります。積載量と同じく、前提条件が揃っていない比較はブレやすくなります。

費用の比較で起きやすい誤解は、「4tだからこの価格」というようにトン数だけで見てしまうことです。実際には、標準/ロング/ワイド、架装の有無、拘束時間、待機の発生、積み下ろし条件などが重なると、同じ4tでも条件差が大きくなります。積載量の判断と同様に、費用も“条件が揃った比較”に落とし込むとブレが減ります。

- ✅ 仕様:標準・ロング・ワイド、架装の有無

- ✅ 距離:移動距離・走行条件

- ✅ 時間:拘束時間・待機

- ✅ 付帯:積み下ろし条件・時間帯・繁忙期

4tで迷うなら“代替案”も同時に比較する

総重量が最大積載量に近い場合は、4tに寄せる判断だけでなく、代替案を同時に比較すると段取りが止まりにくくなります。

代替案を検討する場面は、「積めるかどうかがギリギリ」だけではありません。現場の導線が厳しい、停車位置が限られる、荷物が分割しやすい、工程を分けたほうが安全側になる、といった条件でも代替案が有効になることがあります。ここでも、断定ではなく“比較の視点”として整理します。

- ✅ 分割可能:小型複数台でリスク分散する

- ✅ 重量が重い:上位トンや条件変更を含めて比較する

- ✅ 工程分割:積み分けで集中荷重を避ける

代替案の比較も、荷物の総重量と内訳を揃えた状態で行う必要があります。

見積・手配時に伝えるべき情報(トラブル防止)

- ✅ 車検証の最大積載量(可能なら車両指定)

- ✅ 荷物の総重量と内訳、最重量物

- ✅ パレット有無、固定・養生の要否

- ✅ 停車位置・導線・積み降ろし手段

- ✅ 搬入時間や待機の可能性

ここで伝える情報が揃っているほど、相手側が安全側の車両提案や条件整理をしやすくなります。逆に、総重量だけで依頼すると、最重量物や載せ方の条件が後から出て成立しないことがあるため、内訳まで一緒に伝えます。

安全・法規・運用上の注意(確認手順として整理)

結論:最大積載量の遵守と、固定・荷崩れ対策が前提

過積載の回避と安全な運用のため、最大積載量の確認と固定条件の整理が前提です。安全・法規に関わる運用は、社内基準や現場要領、運行管理の指示に従う必要があります。

法規・安全は、数字を覚えるよりも「必ず確認する項目」を固定しておくことが実務では効きます。最大積載量の超過は当然避けるとして、固定や荷崩れ対策は荷物の性状や現場ルールで変わります。免許・資格についても、運転に必要な免許はもちろん、作業内容や現場要件で追加の要件が求められることがあります。断定は避けつつ、必要に応じて社内ルールや現場要領、関係先の一次情報を確認する前提で整理します。

- ✅ 車検証の最大積載量を基準にする

- ✅ 重量内訳と載せ方を同時に整理する

- ✅ 固定・養生で成立条件が変わる前提で考える

過積載は避ける(最大積載量の確認)

容積が足りていても、重量が最大積載量を超えると積載は成立しません。重い荷物がある場合は、総重量だけでなく内訳と載せ方を先に整理します。

過積載になりやすい誤認パターンとしては、梱包材やパレットの重量を含めない、現場で追加される資材を見落とす、最重量物の情報が後から増える、といったケースがあります。運用上は「重量の確定→車検証で突合→載せ方の成立条件確認」の順を崩さないと、判断がブレにくくなります。

- ✅ 車検証の最大積載量と総重量を突合する

- ✅ 最重量物の重量・個数を先に確定する

- ✅ 載せ方の集中を避ける前提を入れる

固定・荷崩れ・片寄り(成立条件)

荷物の固定や養生が不十分だと、荷崩れや片寄りが起きやすくなります。固定条件は現場ルールや荷物の性状で変わるため、必要に応じて要領書やメーカー注意、現場ルールを確認する必要があります。

固定・養生は「できるが注意が必要」になりやすい領域です。たとえば、形状が不安定な荷物、滑りやすい荷物、重心が高い荷物は、同じ総重量でも荷崩れリスクが上がりやすくなります。片寄りが起きると、荷台の一部に負担が集中しやすく、運用上の安全側補正が必要になることがあります。ここでも、具体的な固定方法の断定は避け、要領書や現場ルールの確認を前提にします。

- ✅ 固定条件が成立しないと、安全側の判断が崩れる

- ✅ 片寄りが起きると、載せ方の成立条件が変わる

- ✅ 要領書・メーカー注意・現場ルールを確認する

迷ったときのチェック(3つ)

- ✅ 荷物の総重量の概算と、最重量物の内訳が揃っているか

- ✅ 車検証の最大積載量で最終突合しているか

- ✅ 片寄り・固定・現場条件まで含めて安全側に補正しているか

この3つのうち、どれか1つでも欠けている場合は、判断を急がずに不足情報を埋めるほうが安全側です。特に最重量物の情報が欠けていると、載せ方の成立条件が決まらず、当日に積み直しが起きやすくなります。

過積載リスクを下げるためにトン数別の判断手順を整理したい場合は、2トントラックの最大積載量はどの数値で確定し、何を揃えて判断すべきか?も合わせて確認すると、車検証の突合と重量内訳の揃え方を同じ型で運用できます。

FAQ(簡潔回答)

Q1:4tトラックの最大積載量は結局何トン?

A:2.5〜3.5トンが目安だが車両で変わります。次に確認:対象車両の車検証に記載された最大積載量に加えて、架装(ユニック等)や装備の有無で余力が変わりやすい前提を整理します。

Q2:「4t」と書いてあれば4トン積める?

A:呼称と最大積載量は一致しません。次に確認:車検証の最大積載量で確定し、総重量だけでなく最重量物の内訳と置き方の前提を揃えます。

Q3:最大積載量はどうやって決まる?

A:車両条件で決まり、車検証の記載が基準です。次に確認:車両重量や装備・架装が増えると余力が変わりやすい理由を整理し、確定は車検証の数値で行います。

Q4:車検証のどこを見ればいい?

A:最大積載量の記載を確認します。次に確認:見積に使う車両が固定できる場合は同一車両の数値で突合し、車両が変わる場合は同等仕様でも個体差が出る前提で再確認します。

Q5:容積は足りるのに重量オーバーになるのはなぜ?

A:重い荷物は容積が小さくても総重量が増えるためです。次に確認:重い物の内訳(単体重量・個数)と載せ方(集中・片寄り)を先に整理し、車検証の最大積載量で突合します。

Q6:ユニック付きだと積載量は下がる?

A:架装で車両重量が増えるため変わりやすくなります。次に確認:対象車両の車検証の最大積載量で確定し、積み下ろし条件(停車位置・導線)も合わせて成立条件を整理します。

Q7:ロング/ワイドで積載量は変わる?

A:車両条件で変わる場合があります。次に確認:荷台寸法の違いだけで判断せず、車検証の最大積載量と装備条件で突合して確定します。

Q8:安全側に判断するコツは?

A:目安→車検証→内訳→載せ方の順で、過小評価を避けます。次に確認:最重量物の単体重量・個数、固定条件、現場の停車姿勢(傾斜や段差)を踏まえて安全側に補正します。

まとめ & CTA(要点→次の行動)

要点

- ✅ 4tトラックの最大積載量は、目安レンジを知っても最終は車検証で確定する

- ✅ 標準・ロング・ワイド、架装の違いで個体差が出る前提で判断する

- ✅ 総重量だけでなく、最重量物の内訳と載せ方を同時に揃える

- ✅ 容積が足りても重量オーバーで積載不可になるケースがある

上の要点は、どれか1つだけ守れば良いというものではなく、セットで運用するとトラブルが減ります。特に「車検証で確定」と「内訳・載せ方の整理」を同時に行うと、当日に成立しない原因を減らしやすくなります。

🧭 次に取る行動(CTA)

- 荷物の総重量と最重量物の内訳を揃える

- 対象車両の車検証に記載された最大積載量と突き合わせる

- 総重量が近い場合は、分割・複数台・上位トンを同時に比較する

この行動は「確認の順番」を固定するためのものです。荷物条件が変わりやすい場合ほど、最重量物の情報と車検証の突合を先に行うと、手配の手戻りが減りやすくなります。

最優先の一文:荷物の総重量と最重量物の内訳を揃え、車検証の最大積載量で突合してから手配条件を確定すると安全側です。

コメント