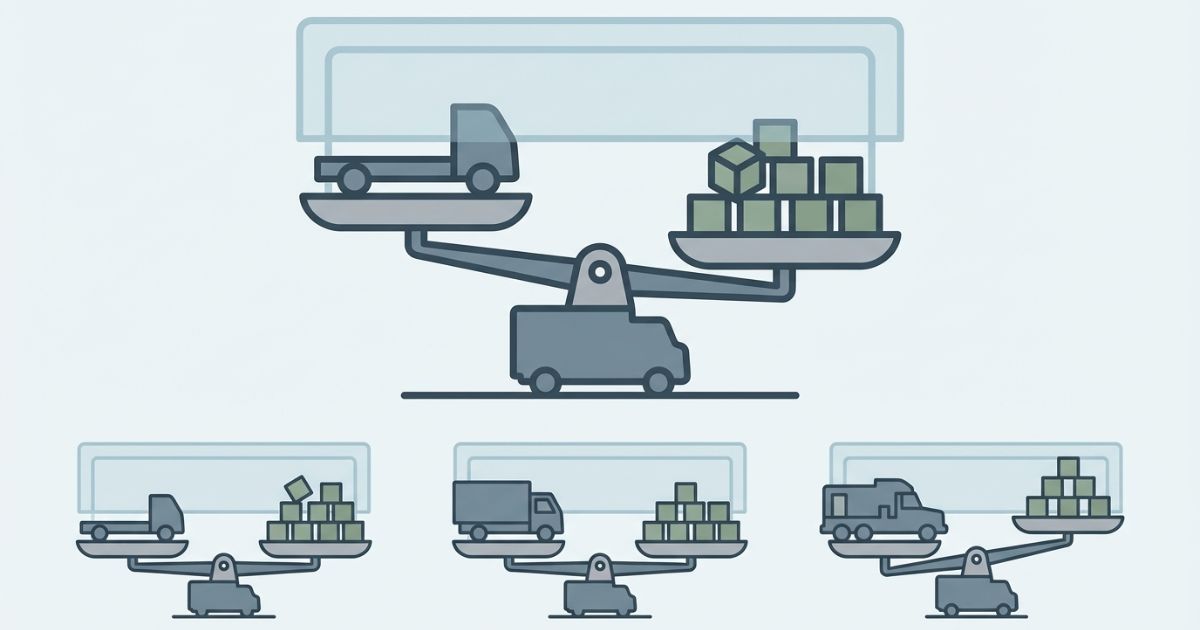

配車や見積の直前は、「4tなら4トン積めるはず」と思いながらも、過積載の不安や仕様差、当日の積み直しリスクで判断が止まりやすくなります。現場では「荷台に入る=積める」「立米が足りる=4tで足りる」といった感覚で決めがちですが、重量側の条件が揃っていないと成立が崩れやすいです。数字だけ見ても、標準・ロング・ワイド、平ボディ・箱車、架装の有無で条件が変わり、同じ「4t」でも成立がズレるためです。

結論は、4tトラックの最大積載量は車両ごとに異なり、車検証の数値と車両総重量を基準に判断します。最大積載量の暗記ではなく、「車両総重量との関係→確認順→成立条件(重量集中・配置・積み方)」で迷いを止めると、過積載や当日の手配変更を回避しやすくなります。特に初心者がつまずきやすいのは、最大積載量だけを見て「上限以内だからOK」と判断し、最重量物の偏りや固定条件で安全側に成立しないケースです。

トン数違いで判断基準がブレやすい場合は、2tトラックの最大積載量と車両総重量の関係を確認すると、車検証ベースで数値を揃えて比較しやすくなります。2t/4tで迷うときは「呼び方」ではなく、車両総重量と車両重量の差から最大積載量が決まる前提を共通化すると、見積条件の整理が一段楽になります。

- 著者:ユニック車・トラック手配の実務目線編集者(安全側の判断軸/確認手順を重視)

- 方針:数値の断定よりも、車検証の確認→条件整理→成立判断の順で、迷いが出ない形に整理します

- 注意:安全・法規・資格・作業可否は状況で要件が変わるため、断定ではなく「確認手順」として記述します

- ✅ 最大積載量をどの数値で確定するか(車検証基準)

- ✅ 車両総重量との関係を前提に、積載可否をどう判断するか

- ✅ 仕様差(標準/ロング/ワイド・平/箱・架装)がズレを生むポイント

- ✅ 過積載を避けるための確認順(総重量→最重量物→配置→固定)

- 🧭 迷ったときの代替案(分割・複数台・上位トン)を比較軸で決める

なぜ「4tトラックの最大積載量」で迷うのか(課題の全体像)

結論:迷いの原因は「4t=4トン」の誤解と、条件の抜け(車両総重量・仕様差・積み方)

4tトラックは「4トン積める車」と誤解されやすいですが、最大積載量は車両ごとに設定され、同じ4tでも一致しません。さらに、車両総重量の制限、荷物の重量集中、荷姿と固定条件、車両仕様の違いが重なると、数値だけでは成立が判断できなくなります。たとえば総重量が軽く見えても、単体が重い荷物が数点あると配置と固定の条件が先に厳しくなり、最大積載量以内でも安全側に成立しにくいことがあります。

- ✅ 最大積載量は車両ごとに違う(架装・装備・車両重量の差で変わる)

- ✅ 立米(容積)や感覚で決めると、重量側で破綻しやすい

- ✅ 最大積載量以内でも、重量集中・偏荷重・固定条件で成立しない場合がある

また「できる/できない」の境界は、荷物の種類や荷姿で分かれます。重量が同じでも、重心が高い荷物や長尺物は固定条件が厳しくなり、「積めるが注意が必要」な領域に入りやすいです。逆に軽くても嵩張る荷物は、重量ではなく箱車の内寸・開口や平ボディの高さ制限が先にボトルネックになります。

当日に起きやすい失敗(過積載・積み残し・積み直し・車両変更)

- ⚠️ 最大積載量の数字だけでOK判断し、重量集中で成立しない

- ⚠️ 立米で4tを選び、総重量が上限を超えて過積載になる

- ✅ 箱車で「寸法は入る」と思い込み、開口や内寸の条件で入らない

- ✅ 固定条件を見落とし、荷崩れリスクが残ったまま出発してしまう

失敗が起きる理由は、見積段階で「数値が一つだけ」になりやすいことです。総重量だけ、箱数だけ、立米だけで進むと、当日に「最重量物が想定より重い」「パレット・梱包込みで増える」「固定具が足りない」といったズレが表に出やすくなります。失敗を減らすには、車検証確認→総重量→最重量物→配置案→固定条件の順で条件を揃えると、判断が止まりにくくなります。特に最重量物の確認を先に入れると、「4tで成立するが注意が必要」なのか、「分割や上位トンが安全側」なのかの境界が見えやすくなります。

結論と判断軸(最初に迷いを止める)

結論:最大積載量は車検証で確定、最終判断は「車両総重量+積み方条件」で安全側に決める

4tトラックの最大積載量は車両ごとに異なり、車検証の数値と車両総重量を基準に判断します。荷物が最大積載量以内でも、重量集中や配置、固定条件によって成立が変わるため、数値だけで完結させないことが重要です。見積・配車の段階では「最大積載量=上限の目安」「成立判断=配置と固定まで含めた安全側の可否」と役割を分けると、当日の手配変更を減らしやすくなります。

なお、クレーン付き(ユニック等)の4tは装備で車両重量が増えやすく、同じ呼び方でも積載余力が変わる可能性があります。数値の断定は避けつつも、「架装があるほど車両重量が増え、最大積載量が目減りしやすい」という視点で車検証に戻すと判断が安定します。

判断軸(Decision Axis)

- ✅ 一次判断:車検証に記載された最大積載量と車両総重量を超えていないか

- ✅ 二次判断:荷物の総重量と最重量物の内訳が把握できているか

- ✅ 二次判断:重量集中や配置で成立が崩れないか(偏荷重・重心・荷姿)

- ✅ 二次判断:固定・養生の条件が成立するか(現場ルールも含む)

- 🔍 追加判断:車両仕様・架装(標準/ロング/ワイド・平/箱・装備)で条件がズレていないか

判断を迷いにくくするコツは、一次判断を「法規・上限のチェック」、二次判断を「現場で安全に運べるかのチェック」と切り分けることです。一次判断がOKでも、二次判断で「可能だが注意が必要」な領域(重心高い・長尺・固定が難しい)が出た場合は、積み方の工夫や分割の検討に早めに移れます。

判断フロー(見積・配車の最短ルート)

- ✅ 車検証で「最大積載量」と「車両総重量」を確認する(ここで基準を確定)

- ✅ 荷物の総重量を概算し、最重量物(単体の重い物)の内訳を作る

- ✅ 最重量物の配置案を作り、重量集中や偏荷重のリスクを潰す

- ✅ 固定・養生の条件を確認し、荷崩れ・片寄りのリスクを潰す

- 🧭 不足情報がある場合は、荷姿(長尺/不定形/重心高い)、パレット有無、導線、停車位置まで追加確認する

特に初心者が抜けやすいのは「最重量物の内訳」と「固定条件」です。総重量が分かっていても、単体が重い荷物があると配置の自由度が下がり、固定具の選定や取り回しが難しくなります。先に内訳を作っておくと、積み方の検討が具体化し、当日の積み直しや車両変更の発生確率を下げやすくなります。

最大積載量と車両総重量の基本(まず押さえる用語と関係)

結論:最大積載量は「積んでよい荷物重量」、車両総重量は「車両+荷物の上限」で、どちらも超えない

最大積載量は、車両が積んでよい貨物重量の上限です。車両総重量は、車両そのものと荷物を合わせた合計の上限です。どちらも超えない前提で、積載可否を判断します。現場では「最大積載量だけ」を見てしまいがちですが、車両総重量の上限も同時に満たす必要があります。

「4t」という呼び方は、最大積載量そのものを指す表現ではありません。最大積載量は車両ごとに異なるため、車検証等の公的表示で数値を確認して判断します。呼び方が同じでも、架装や装備、ボディ形状の違いで車両重量が変わり、結果として最大積載量が変わることがある点が誤解されやすいポイントです。

また、最大積載量は「積めるかどうか」を決める数値の一部で、実務では「荷台に載せられるか」「固定できるか」「走行中に危険側に寄らないか」まで含めて成立を判断します。重量の条件を満たしていても、荷姿が不安定で固定が成立しない場合は、安全側に成立しないと判断するのが基本です。

| 用語 | 意味(判断で使うポイント) |

|---|---|

| 最大積載量 | 積んでよい貨物重量の上限。車両ごとに車検証の数値で確定する。 |

| 車両重量 | 車両そのものの重量。装備や架装で変わりやすい。 |

| 車両総重量 | 車両+荷物の合計上限。最大積載量と合わせて超えない前提で判断する。 |

「最大積載量=実際に積める」にならない理由(実積載のギャップ)

- ✅ 重量集中(重い荷物が一部に寄る)で成立条件が変わる

- ✅ 荷姿(長尺・不定形・重心が高い)で固定条件が厳しくなる

- ✅ 架装や装備で、積載余力の感じ方がズレるため車検証基準に戻す

たとえばパレットに載った重量物は「荷台に置ける」だけで判断すると危険側に寄りやすいです。どの位置に置くかで重量が一部に集中し、偏荷重になりやすくなります。長尺物は総重量が軽くても、固定点が限られたり、はみ出し条件が絡んだりして成立が揺れます。こうしたギャップは数値だけでは見えにくいため、配置案と固定条件をセットで考える必要があります。

車両仕様による最大積載量の違い(標準/ロング/ワイド、平ボディ/箱車、架装)

結論:仕様差は「車両重量」と「積み方条件」を変え、結果として最大積載量・実積載の判断がズレる

標準・ロング・ワイドや、平ボディ・箱車の違いは「荷台が大きいかどうか」だけでなく、車両重量や成立条件を変えます。最大積載量の判断は、車検証の数値で基準を確定し、次に積み方条件を揃えるとブレにくくなります。荷台が長いほど配置の自由度は増えますが、重量が増えるとは限らないため、寸法と重量を別軸で整理することが重要です。

箱車は雨対策や防犯面で有利ですが、床条件や開口条件で「入らない」「固定できない」が起きやすいです。平ボディは積み込みの自由度が高い一方で、固定・養生が成立していないと荷崩れリスクが残りやすいです。架装あり(ユニック等)は装備で条件が変わるため、感覚ではなく車検証基準へ戻す必要があります。

| 仕様 | ズレやすいポイント | 次に確認 |

|---|---|---|

| 標準/ロング/ワイド | 荷台が長くても積める重量は一律で決まらない。車両重量や装備で差が出る。 | 最大積載量・車両総重量(車検証)/最重量物の内訳 |

| 平ボディ | 積み方自由度は高いが、固定・養生・高さ制限で実積載が揺れる。 | 固定条件/高さ・はみ出し条件/停車位置 |

| 箱車 | 重量はOKでも、内寸・開口・床条件で入らない/固定できないが起きる。 | 内寸・入口高さ/床条件/荷姿 |

| 架装あり(ユニック等) | 装備で条件が変わるため、感覚ではなく車検証基準へ戻す必要がある。 | 最大積載量(車検証)/最重量物の扱い/配置案 |

確認項目のテンプレ(車両側)

- ✅ 車検証:最大積載量/車両総重量(必須)

- ✅ 荷台条件:内寸(箱)/積み上げ可能高さ(平)

- ✅ 開口条件:入口の高さ・幅(箱車は特に)

- ✅ 固定条件:ロープフック位置、ラッシングの取り方(現場ルールも含む)

加えて、架装ありの場合は「装備がある前提で最大積載量を見直す」ことが重要です。クレーンの性能表や定格荷重の話題は別テーマですが、実務では「装備があるほど車両重量が増えやすい」という前提だけ押さえておくと、呼び方で誤解しにくくなります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:最大積載量の一次判断→実積載の二次判断で、手配の迷いを止める

一次判断で基準(車検証の最大積載量・車両総重量)を確定し、二次判断で成立条件(総重量内訳・最重量物・配置・固定)を揃えると、当日の手配変更や積み直しが起きにくくなります。一次判断が曖昧なままだと、比較表の選択肢を並べても結論が出ず、当日にズレが露呈しやすくなります。

また、2t/3t/小型ユニックの比較で迷う場面でも、この一次→二次の切り分けは有効です。トン数を上げれば解決するとは限らず、荷姿や導線、停車位置、固定条件が先にボトルネックになるケースがあるためです。

手配前チェックリスト(必須)

- ✅ 荷物:総重量の概算/最重量物(単体重量)/個数/荷姿/パレット・梱包込み

- ✅ 車両:最大積載量(車検証)/車両総重量(車検証)/仕様(平/箱/架装)/荷台条件

- ✅ 現場:導線/停車位置/荷下ろし手段/固定・養生の要否/現場ルール

- ✅ 重量が不明な荷物は、メーカー仕様・材料表・納品書の重量欄で概算する

- ✅ 「最重量物」を先に特定し、配置案が作れる状態にする

- ✅ 箱車は内寸と入口条件を先に押さえ、入らない失敗を回避する

ここでの注意点は、重量の概算が「製品本体」だけで終わりやすいことです。実務ではパレット、木枠、梱包材、付属品が乗ることで総重量が増えやすく、最重量物の想定もズレやすいです。概算の段階でも「梱包込み」「付属品込み」を意識すると、見積の精度が上がります。

| 選択肢 | 向く条件(判断軸) | 注意点(成立条件) |

|---|---|---|

| 4t標準 | 重量と荷姿が標準の範囲で、配置と固定が組みやすい。 | 最重量物の配置で重量集中が出ないか確認する。 |

| 4tロング/ワイド | 荷台寸法が必要で、荷姿が長尺寄り。配置の自由度を確保したい。 | 荷台が大きくても重量が増えるとは限らないため車検証基準で判断する。 |

| 平ボディ | 積み方の自由度を優先し、固定・養生を組める。 | 固定条件と高さ・はみ出し条件で成立が変わる。 |

| 箱車 | 雨対策や盗難対策を優先し、荷物が内寸と開口に収まる。 | 重量はOKでも入らない失敗があるため内寸・入口を先に確認する。 |

| 分割(複数台) | 総重量が上限に近い、荷姿が厳しい、現場条件で4t成立が不安。 | 台数増で段取りが増えるため、停車位置・導線・人員条件を確認する。 |

失敗例→回避策(必須)

- ⚠️ 最大積載量だけ見てOK→重量集中で成立しない

回避:✅ 最重量物を先に特定し、配置案で重量集中を潰す - ⚠️ 立米で4t判断→過積載になる

回避:✅ 総重量の一次判断を最優先し、重量で確定する - ⚠️ 箱車で寸法OKと思う→入口/内寸で入らない

回避:✅ 内寸・入口条件を先に確認し、荷姿とセットで判断する - ⚠️ 固定条件を見落とす→荷崩れリスクが残る

回避:✅ 固定具と現場ルールを確認し、固定できる前提で成立判断する

初心者がやりがちな判断ミスは、「最初の1つの条件だけで結論を出してしまう」ことです。重量だけ、寸法だけ、箱車かどうかだけで判断すると、別の条件が当日にボトルネックになります。回避策としては、判断フローの順番を固定し、一次判断の後に必ず二次判断(最重量物→配置→固定)を通すことです。

費用感・レンタル/手配の考え方(条件提示で一般化しすぎない)

結論:費用は「車両仕様・距離・拘束・付帯条件」で動くため、条件提示が先

費用は、車両の仕様(平ボディ・箱車・架装など)、走行距離、拘束時間、待機の有無、時間帯、積み下ろし条件で変わります。最大積載量と同様に、条件が揃わない比較はズレるため、先に条件テンプレで揃えると見積がブレにくくなります。価格だけを先に聞くと、後から条件が増えて「想定より高い/安い」の誤解が生まれやすいので、比較軸を先に固定するのが安全側です。

また、分割(複数台)や上位トンの検討は「費用を増やすため」ではなく、「成立しないリスクを下げるため」の判断材料です。総重量が上限に近い場合や固定が厳しい場合は、結果としてやり直しコストを下げる可能性があります。

- ✅ 車両仕様:平/箱/架装の有無、必要な荷台条件

- ✅ 距離・時間:発地/着地、拘束時間、時間帯

- ✅ 付帯条件:待機、積み下ろし方法、立ち会い、現場ルール

- 🔍 代替案:分割(複数台)や上位トンも同じ条件で比較する

条件提示で重要なのは、現場側の制約(停車位置や導線)です。距離や時間だけでなく、停車できる場所が限られると積み下ろしに時間がかかり、結果として費用が動く場合があります。比較の前に「現場条件が確定しているか」を軽く点検しておくと、見積のブレが減ります。

安全・法規・資格の注意(確認手順として整理)

結論:過積載回避と固定・荷崩れ対策が前提。判断は「確認手順」で安全側に寄せる

過積載は違反リスクだけでなく、制動距離の増加や車両への負担につながりやすいため、必ず回避します。総重量が上限以内でも、重量集中や固定条件で危険側に寄る場合があるため、配置案と固定条件まで含めて成立を判断します。過積載は「気づかずに起きる」ケースが多く、梱包込みの重量増や、想定外の追加荷物で超過するパターンが代表的です。

- ✅ 過積載を避ける:総重量だけでなく、最重量物の内訳を出す

- ✅ 荷崩れを避ける:固定・養生が成立する前提で配置案を作る

- ✅ 片寄りを避ける:重量集中が出る場合は配置を変更し、成立条件を再確認する

- 📌 免許・資格:状況で要件が変わる可能性があるため、社内基準・現場ルール・公的/業界情報で確認する

免許・資格や運用ルールは、車両区分・作業内容・現場ルールで要件が変わる可能性があります。判断に迷う場合は、社内の運用基準や施工要領書、メーカーの注意事項、公的・業界の案内を確認し、断定ではなく「確認してから進める」手順に落とすと安全側です。

- ✅ 車検証の最大積載量・車両総重量を確認できているか

- ✅ 荷物の総重量と最重量物の内訳が出ているか

- ✅ 配置案と固定条件が成立する前提になっているか

この3つは、過積載と荷崩れの両方を同時に減らすチェックです。どれか1つでも欠けると、当日に「成立が崩れる」方向へ寄りやすくなるため、見積・配車の時点で揃えることを優先します。

- ✅ A:車検証の数値も荷物の内訳も揃っている → 配置案と固定条件で成立を確定する

- ✅ B:車検証の数値は揃ったが荷物の最重量物が不明 → 最重量物の特定を先に行い、配置案へ進む

- ✅ C:総重量が上限に近い/荷姿が厳しい → 分割(複数台)や上位トンを同条件で比較する

BやCに該当する場合は、結論を急がず「不足情報を埋める」ことが最短ルートになります。特に最重量物が不明な状態では、配置案も固定条件も決められず、当日にズレが出やすいです。

FAQ

Q1:4tトラックの最大積載量は何トン?

A:車両ごとに異なります。呼び方で決めず、車検証に記載された最大積載量で確定します。次に確認:✅ 車検証の最大積載量と車両総重量を見て、上限の前提を揃える。

Q2:標準・ロング・ワイドで最大積載量は変わる?

A:変わる場合があります。荷台寸法が大きくても、装備や架装で車両重量が変わるためです。次に確認:✅ 対象車両の車検証と装備/架装の有無を確認し、寸法と重量を別軸で整理する。

Q3:平ボディと箱車で最大積載量は違う?

A:車両重量や仕様で変わります。箱車は内寸・開口の制約もあるため、重量だけでは成立しません。次に確認:✅ 最大積載量に加えて荷台条件(内寸・開口・床条件)と固定が成立するかを点検する。

Q4:最大積載量以内なら必ず積める?

A:成立しない場合があります。偏荷重や重心、固定条件で危険側に寄ると、上限以内でも安全に運べません。次に確認:✅ 最重量物の配置案を作り、重量集中と固定条件が成立する前提になっているか確認する。

Q5:過積載にならない確認方法は?

A:総重量と内訳を出し、車検証の数値と照合します。梱包・パレット込みの重量増で超過しやすい点に注意します。次に確認:✅ 追加荷物や梱包込みの前提を揃え、積み方(片寄り・固定)と現場条件まで含めて最終判断する。

Q6:最大積載量はどこで確認する?

A:車検証等で確認します。呼び方が同じでも車両ごとに数値が違う前提で照合します。次に確認:✅ 車検証の最大積載量と車両総重量をセットで見て、一次判断の基準を確定する。

Q7:迷ったら4tを上げるべき?

A:条件次第です。上位トンにしても導線・停車位置・固定条件がボトルネックなら成立しない場合があります。次に確認:🔍 重量が上限に近いか、荷姿が厳しいか、分割可能かを整理し、同条件で比較する。

Q8:ユニック付き4tの積載で注意する点は?

A:装備で条件が変わります。架装があるほど車両重量が増え、積載余力が変わる可能性があります。次に確認:✅ 車検証の最大積載量と、最重量物の扱い・配置案・固定条件が成立する前提を揃える。

まとめ & CTA(次に取る行動)

- ✅ 最大積載量は「4tだから4トン」ではなく、車検証の数値で確定する

- ✅ 車両総重量との関係を前提に、上限を超えないことを一次判断にする

- ✅ 総重量が上限以内でも、最重量物の配置・重量集中・固定条件で成立が変わる

- ✅ 仕様差(標準/ロング/ワイド・平/箱・架装)は成立条件をズラすため、車検証基準へ戻す

- 🧭 迷う場合は分割(複数台)や上位トンも同条件で比較し、判断を止めない

- ✅ 車検証の最大積載量と車両総重量を確認し、基準を確定する

- ✅ 荷物の総重量と最重量物の内訳を揃える(梱包・付属品込みで前提を揃える)

- ✅ 配置案と固定条件で4tで成立するかを確定する(偏荷重と荷崩れリスクを潰す)

この3ステップを固定すると、見積段階で不足情報が見えやすくなり、当日のやり直しや手配変更を減らしやすくなります。

コメント