4tトラックを手配・購入・レンタルする直前は、「低床が良いと聞くが現場に合うか不安」「高床との違いが曖昧」「当日に進入できない・積み下ろしが詰むのが怖い」が同時に起きやすいです。特に「低床=積み下ろしが楽=正解」と短絡すると、段差やスロープ、停車位置の制約が当日に発覚しやすく、段取りの組み直しや代替車両の再手配につながることがあります。

結論は、4t低床トラックは荷役効率を重視する現場では有効ですが、用途を選ばず万能に使える車両ではありません。 低床のメリットだけで決めると、段差・路面・進入路などの現場条件で不利になり、当日トラブルにつながることがあります。低床は「できること」が増えるというより、荷役(積み下ろし)の負担を下げやすい代わりに、現場条件の確認がより重要になる車両、と捉えると判断が安定します。

この記事では、低床を選ぶべきケース/避けるべきケースを先に整理し、現場条件(進入路・段差・路面)×荷役(積み下ろし)という判断軸で、手配前にYES/NO判断できる状態を作ります。荷台の高さが作業性にどの程度影響するかを具体で掴みたい場合は、【4tトラックの荷台高さ】積み降ろしのしやすさと高さの目安で、確認ポイントを先に揃えると判断がぶれにくくなります。たとえば「人手での積み下ろしが多いのか」「リフトでパレット運用するのか」「停車位置から荷降ろし地点までの距離が長いのか」で、荷台高さの影響は変わります。

低床・高床は車両ごとに仕様差があるため、最終判断は車検証・仕様表・レンタル会社/運送会社の運用基準で確認してください。車種名が同じでも、床高さや装備、リア周りの構造(テールゲートや架装の有無)によって運用の可否が変わるため、「分類」だけで決めないことが重要です。

なぜ「4t低床」で迷うのか(課題の全体像)

低床=良い、の誤解が起きる理由

低床は「積み下ろしが楽」という言葉だけで語られやすく、現場側の条件が意思決定から抜け落ちやすいです。荷役(積み下ろし)を効率化できる可能性はありますが、低床は現場条件(進入路・段差・路面)とセットで評価しないと、メリットがそのままデメリットに反転します。特に初心者が誤解しやすいのは、「低床ならどんな現場でも積み下ろしが楽になる」という見方です。実際は、停車位置が遠い・段差がある・路面が荒れている・荷物が長尺で取り回しが難しい、といった条件が重なると、床が低くても作業が詰まることがあります。

また、同じ低床でも仕様差があります。たとえば床面の高さだけでなく、荷台の床材、アオリの構造、荷台幅、架装の有無などが荷役の実感に影響します。「低床だから大丈夫」と決め打ちするより、荷役のやり方(人手/台車/リフト)と現場条件の組み合わせで判断すると、手配ミスを減らしやすいです。

手配ミスで起きやすいトラブル例

- ✅ 当日、段差や路面条件で進入・取り回しに時間がかかる

- ✅ 荷物の形状や積み方が合わず、作業が想定より遅れる

- ✅ 代替手配でコストが増え、段取りが止まる

4t低床トラックは、荷役(積み下ろし)で強みを出せる一方、現場条件の確認が薄いと失敗が表面化しやすい車両です。トラブルは「低床かどうか」そのものより、段差・勾配・路面・停車位置の情報不足と、荷姿(パレット/箱物/長尺)の曖昧さが原因になりやすいです。たとえばパレット運用のつもりでも、現場でリフトが使えない・床が不陸でリフトが入れない、といった条件で手作業になり、作業時間が読めなくなるケースがあります。

結論と判断軸(まずYES/NOの基準を持つ)

結論(短く再提示)

4t低床トラックは荷役効率の武器になりますが、現場条件次第で不利にもなります。判断は「低床かどうか」ではなく、荷役(積み下ろし)と現場条件(進入路・段差・路面)の適合で行います。低床が向くのは、荷役の回数が多い・作業動線を短くしたい・人手負担を下げたい、といった条件が明確な場合です。一方で、段差やスロープが強い現場、路面が荒れている現場、進入角度が厳しい現場では、低床の選択が「要注意」に寄りやすくなります。

最重要の判断軸

一次判断は「積み下ろし作業性」と「現場条件(進入路・段差・路面)」の適合です。低床は作業動線を短くしやすい一方、最低地上高や段差条件に注意が必要になるため、片方だけで判断しないことが重要です。具体的には、荷役の作業性は「荷台高さ」だけでなく、荷姿と使用機材(台車・ハンドリフト・フォーク)の前提に左右されます。現場条件は「入れるか」だけでなく、停車位置に無理がないか/切り返しが必要か/出入口の段差があるかまで含めて評価すると、当日の詰まりを避けやすくなります。

補助判断軸(現場で迷う点を固定)

- ✅ 荷物:重量・形状・荷姿(パレット/長尺/箱物)

- ✅ 作業:積み下ろし頻度、人員、フォークリフト使用の有無

- ✅ 現場:段差、スロープ、路面、進入角度、駐車位置

補助判断軸は、レンタル会社/運送会社に伝える「条件セット」に直結します。荷物の重量は「総重量」だけでなく、荷姿が不揃いかどうか(長尺・偏荷重・割れ物)も作業性に影響します。作業は「回数」と「人員」が重要で、同じ荷物でも人員が少ないと低床の価値が上がる一方、機材が使えないと作業が詰まりやすくなります。

クイック診断(3択)

次の3つで、まず「低床が有利/要注意/高床も検討」を分類します。

- ✅ 積み下ろし回数が多い(小口・積み替え・現場降ろしが多い)

- ✅ 段差・路面条件に不安がある(段差、スロープ、荒れた路面)

- ✅ 荷姿が作業効率に影響する(パレット運用の有無、荷姿の統一)

上の1つ目が強く当てはまり、2つ目がクリアなら低床が有利になりやすいです。2つ目が強い場合は低床は要注意になりやすく、高床も含めた比較が安全です。3つ目は見落とされやすい要素で、荷姿がバラバラ(箱物混在、長尺混在、パレットなし)だと、低床でも作業の読みが外れやすくなります。「低床にすれば解決」ではなく、荷姿と作業手順を先に揃えると判断が早くなります。

4t低床トラックの基礎(低床とは何か・高床との違い)

低床とは(定義を平易に)

低床は、荷台(床面)が低い構造のトラックです。床面が低いと、荷役(積み下ろし)での持ち上げ量や段差が小さくなり、作業動線が短くなりやすい特徴があります。たとえば人手での積み下ろしでは、持ち上げる高さが小さくなるほど負担が下がりやすく、台車を使う場合も段差が小さいほどスムーズです。

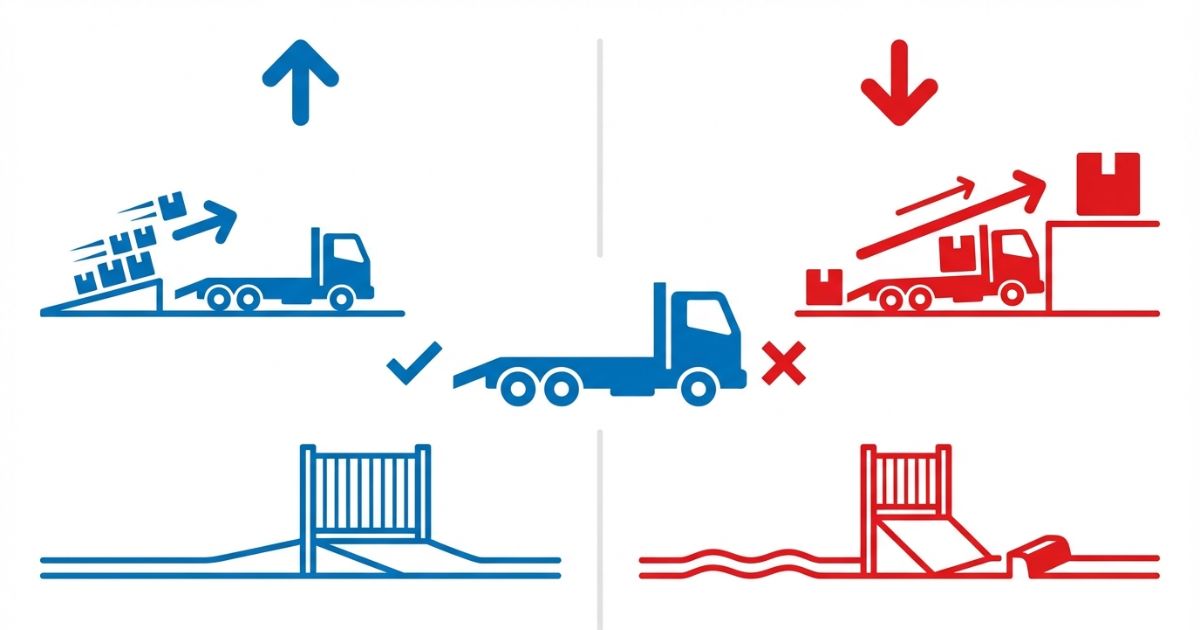

一方で、床面が低い構造は「車体の下回りが地面に近くなる」ことを意味します。そのため、出入口の段差やスロープの角度、荒れた路面では注意が必要になりやすいです。低床は「荷役の効率」を取りに行く選択であり、その分だけ現場条件の確認が重要になります。

低床と高床の違い(比較表)

| 比較軸 | 低床(傾向) | 高床(傾向) |

|---|---|---|

| 荷役(積み下ろし) | 動線が短くなりやすく、作業負担を下げやすい | 床面が高く、作業条件によっては負担が増えやすい |

| 現場条件(段差・路面) | 最低地上高や段差条件に注意が必要になりやすい | 段差・路面の許容が取りやすい場合がある |

| 進入路適性 | 段差・スロープが強い現場では要注意になりやすい | 進入条件の厳しさが小さくなる場合がある |

| 作業の自由度 | 荷役中心の運用で強みを出しやすい | 現場条件の幅が広い運用で選択肢になりやすい |

比較表は「傾向」であり、実際は車両の仕様差と現場条件の組み合わせで結果が変わります。たとえば高床でもパワーゲート等の装備があると荷役が安定する場合があり、低床でも段差が強い現場では進入のリスクが上がることがあります。

低床にも種類がある前提(仕様差の注意)

低床・高床は車両の仕様差があります。床高さ、装備、運用条件は一律ではないため、最終確認は仕様表や車検証、レンタル会社・運送会社の運用基準で行う必要があります。特にレンタルでは、同じ「4t低床」でも車両が固定されないことがあるため、必要なら「床高さの範囲」「装備の有無」「荷台の条件」を相談時点で共有すると、当日の想定違いが減りやすいです。

また、現場によっては「低床なら入れる」ではなく、「低床だと腹を擦る可能性がある」側に振れることもあります。入口の段差やスロープが強い場合は、事前に写真や寸法情報で確認し、無理な進入を前提にしないことが安全です。

メリット(低床を選ぶべきケース)

メリット1:積み下ろしの作業効率が上がりやすい

低床は床面が低い分、荷役(積み下ろし)での持ち上げ量や段差が小さくなりやすいです。積み下ろし回数が多い現場では、作業者の負担を下げ、段取りが読みやすくなる傾向があります。たとえば小口で回数が多い現場では、1回あたりの負担の差が積み重なり、全体工程の安定に効いてきます。

ただし「効率が上がりやすい」のは、停車位置が適切で動線が確保できる場合です。停車位置が遠い、通路が狭い、段差が多いと、床面が低いメリットが薄れることがあるため、荷役の経路も含めて判断すると実務的です。

メリット2:荷役回数が多い現場で段取りが読みやすい

小口配送、積み替え、現場での積み下ろしが多い場合、荷役の時間が全体工程を左右します。低床は荷役(積み下ろし)を前提にした運用で強みを出しやすいです。回数が多い現場では、作業者の疲労や集中力の低下も工程に影響しやすいため、作業負担を下げる選択は「時間」だけでなく「安定」にもつながります。

一方で、回数が多い現場ほど「荷姿の統一」や「積み付け順」も重要になります。低床でも積み順が悪いと取り出しに時間がかかり、効率が出にくくなるため、積み付けの前提条件も合わせて整えると効果が出やすいです。

メリット3:フォークリフト作業との相性(条件付き)

フォークリフトを使ったパレット運用は、荷姿が揃っていると荷役(積み下ろし)を効率化しやすいです。低床が必ず有利になるわけではなく、荷姿の統一や現場の進入条件が揃っている場合に、作業の安定につながりやすいです。フォーク作業では、床高さだけでなく、停車位置の確保や路面の安定(不陸がないか)も重要で、条件が揃うほど作業が読みやすくなります。

また、パレット運用でも「現場でリフトが使えるか」「リフトの動線が確保できるか」で可否が分かれます。リフトが使えない場合は人手作業へ切り替える必要があり、そのときに低床のメリットが出る一方で、荷姿が重い・長尺が混在する場合は注意が必要です。

デメリット・注意点(低床が不利になりやすいケース)

注意1:最低地上高・段差・路面条件でリスクが増える

低床は荷役(積み下ろし)で強みがある一方、段差・スロープ・荒れた路面などの現場条件で注意が必要になりやすいです。進入路の段差や勾配が強い現場は、低床のメリットよりトラブルリスクが前に出ます。典型的な誤認は「入れたから大丈夫」という判断で、実際は入れても腹下やリア周りの干渉リスクが残る場合があります。

- ⚠️ 段差が大きい入り口(敷地出入口、歩道段差など)

- ⚠️ 強いスロープや波打つ路面

段差がある場合は、段差の高さだけでなく「角度(アプローチ角)」が影響します。写真で状況を共有し、必要なら進入経路の代替案(停車位置の変更、段差の回避)を検討するほうが安全です。無理な進入は、車両損傷や作業中断につながるため避けるべきです。

注意2:進入路・取り回しの条件が厳しい現場

進入角度、切り返し、駐車位置は、当日の段取りに直結します。低床かどうかだけで決めると、現場側の制約で作業が詰まりやすいです。現場条件(進入路・段差・路面)は、荷役(積み下ろし)と同じレベルで確認が必要です。取り回しの厳しさは「道幅」だけでなく、角の曲がり方、電線や庇などの上方向の制約、停車中の他車両との干渉も含みます。

また、停車位置が確保できない現場では、低床で荷役が楽になるはずが、停車場所の調整に時間がかかり、結果的に工程が遅れることがあります。事前に「停車位置の候補」「荷下ろし地点までの動線」を想定し、現場共有に含めると失敗が減りやすいです。

注意3:荷物形状・積み方でメリットが薄れる

荷物が長尺物や特殊形状の場合、床面の高さよりも、固定方法や積み方の制約が大きくなります。低床は万能ではないため、荷物条件(重量・形状・荷姿)と作業方法を先に確定してから車両選定に入ることが安全です。特に長尺物は、荷台上での取り回しと固定が難しくなりやすく、積み下ろしの方法(人手/機材)によって可否が分かれることがあります。

「可能だが注意が必要」な典型は、荷物が重くて手作業が難しいのに、現場でリフトが使えないケースです。この場合、低床でも作業が成立しない、または人員増が必要になることがあるため、事前に作業方法を確認してから判断するのが現実的です。

選び方(比較・実践:チェックリスト/比較表/失敗例→回避策)

選定チェックリスト(手配前に必ず確認)

- ✅ 荷物:重量・サイズ・荷姿(パレット有無)・積み下ろし回数

- ✅ 作業:フォークリフト使用の有無、人員、時間制約

- ✅ 現場:進入路幅、段差、路面、停車位置、切り返しの可否

- ✅ 車両:床高さ, 装備, 仕様差(レンタル時は仕様指定の可否)

このチェックリストは、レンタル会社・運送会社に渡す「条件セット」として使うと、手配ミスを減らしやすいです。ポイントは、項目を「ある/ない」だけで終わらせず、可能な範囲で具体化することです。たとえば段差は写真、荷姿はパレット有無と混載の有無、作業は人員の想定、停車位置は候補地点まで落とすと相談の精度が上がります。

低床 vs 高床 比較表(判断を一発で)

| 判断項目 | 低床が有利になりやすい条件 | 高床も検討したい条件 |

|---|---|---|

| 作業性(荷役) | 積み下ろし回数が多い/作業負担を減らしたい | 荷役回数が少なく、作業性より走行条件を優先 |

| 現場適合 | 段差・路面が安定/進入条件が読みやすい | 段差・スロープ・荒れ路面が不安/進入角度が厳しい |

| トラブルリスク | 条件が事前に揃っていて当日の変動が少ない | 当日条件が変わりやすい/現場情報が不足しがち |

| 代替手段 | 仕様指定できる/相談窓口が明確 | 仕様差が大きく、当日調整が必要になりやすい |

比較表は「迷いが出るポイント」を固定するためのものです。現場条件が曖昧な場合は、高床も含めて比較するほうが安全側になります。逆に荷役回数が多く、現場条件が読みやすい場合は、低床のメリットが出やすいです。

失敗例→回避策(3セット)

- ✅ 回避策:出入口・スロープ・路面の写真を事前共有し、段差情報を条件セットに含める

- ✅ 回避策:進入角度と停車位置まで含めて相談する

この失敗が起きるのは、「敷地に入れるか」だけで判断し、入った後の取り回しや腹下の余裕まで見ていないためです。写真共有は、数値が分からない場合でも判断材料になりやすいです。

- ✅ 回避策:パレット有無、荷姿の統一、積み方の指示を先に固める

- ✅ 回避策:フォークリフト使用の有無と作業人数を条件セットに入れる

この失敗は、「重量」だけが共有され、取り回しの難しさ(長尺・偏荷重・壊れ物)が共有されないと起きやすいです。荷姿が曖昧だと、低床でも高床でも工程が読めなくなります。

- ✅ 回避策:仕様表で床高さ・装備を確認し、同条件で比較する

- ✅ 回避策:レンタルは「車種おまかせ」か「仕様指定」かを先に確認する

この失敗は、「低床」という言葉で仕様が一律だと思い込むと起きます。レンタルでは車両が固定されない場合があるため、必要なら「絶対条件(例:段差が厳しいので地上高に注意)」を先に伝えると安全側になります。

迷ったときのチェック(3つ)

- ✅ 現場条件(進入路・段差・路面)の情報が揃っているか

- ✅ 荷物条件(荷姿・回数)が具体化できているか

- ✅ 仕様表で床高さ・装備を同条件で比較できているか

この3つが揃わない場合は、低床の決め打ちは避け、高床も含めた比較が安全です。特に現場条件が曖昧なまま「低床指定」すると、当日の段差・進入条件で詰まりやすいので、写真共有や停車位置の候補まで含めて情報を揃えると判断が早くなります。

費用感(レンタル/購入/外注の考え方)

費用は「車両区分」だけで決まらない

レンタルや手配の費用は、「低床かどうか」だけで決まりません。期間、距離、繁忙期、保険、付帯装備、仕様指定の可否などで条件が変わります。価格を断定するより、費用が変わる要因を整理して見積の妥当性を判断することが安全です。たとえば同じ4tでも、車両の仕様指定が必要になると条件が変わる場合があり、結果として見積が上下することがあります。

- ✅ 期間(1日/複数日)・走行距離

- ✅ 繁忙期・休日・時間帯

- ✅ 保険・補償条件

- ✅ 付帯装備・仕様指定の可否

費用で迷う場合は、「低床が必要な理由」を言語化し、代替(高床でも成立するか)を同時に検討すると、見積比較がしやすくなります。

レンタルが向くケース/購入が向くケース

判断は「低床が必要か」ではなく、運用の安定度で整理すると迷いが減ります。現場条件が毎回変わる場合は、低床・高床の固定運用が難しく、スポットで最適化したほうが安全なことがあります。

- ✅ レンタル:スポット利用が多い/現場条件が都度変わる/仕様を固定しにくい

- ✅ 購入:運用が固定/稼働が安定/仕様を揃える価値が高い

購入を検討する場合でも、最初はレンタルで「実際の現場で困る点」を洗い出してから仕様を固めると、想定違いが減りやすいです。

外注(運送会社手配)という選択肢

現場条件(進入路・段差・路面)と荷物条件(荷姿・回数)を条件セットとして渡し、運送会社に適合車両の選定を任せると、手配ミスのリスクを下げやすいです。低床・高床の決め打ちが難しい場合は、外注の相談が現実的な回避策になります。特に「当日条件が変わりやすい現場」では、現場対応の経験がある手配先に条件を渡し、無理のない運用に寄せることが安全側です。

安全・法規・資格の注意(確認手順)

安全面の基本(やってはいけない)

- ⚠️ 段差を勢いで越えるなど、無理な進入を行わない

- ⚠️ 路面状況が悪い場所で無理に取り回しをしない

安全判断は、荷役(積み下ろし)の効率より優先です。現場条件(進入路・段差・路面)が不安な場合は、車両選定の時点で再評価が必要です。段差越えを前提にすると、車両損傷だけでなく作業中断のリスクが上がるため、停車位置や動線を見直して「無理をしない前提」を作るほうが現実的です。

法規・運用の最終確認フロー

積載・運行条件は、車両・荷物・運用によって変わります。最終確認は次の順で行うと安全です。免許・運用ルールは状況で変わるため、「いつも大丈夫」ではなく、その案件の条件で確認する姿勢が重要です。

- ✅ 車検証で車両区分と積載条件を確認する

- ✅ 仕様表で床高さ・装備・注意事項を確認する

- ✅ レンタル会社/運送会社の運用基準で可否を確認する

特に誤認が起きやすいのは、「積載量だけ見て積めると思い込む」ケースです。実際には荷物の形状や積み方で固定が必要になり、運用上の制約が出ることがあります。疑問がある場合は、一般的な公的機関の案内や運用基準、仕様表の注意事項で確認するのが安全です。

現場共有の最低限(トラブル予防)

当日トラブルの多くは、現場条件の共有不足で発生します。次の情報を条件セットに入れると、相談の精度が上がります。数値が不明でも、写真や簡単なメモで「厳しさ」を共有できると判断が早くなります。

- ✅ 進入路の幅・進入角度・切り返しの有無

- ✅ 段差・スロープ・路面状況(写真が有効)

- ✅ 荷姿(パレット有無)、積み下ろし回数、作業人数

現場共有は「一度渡せば終わり」ではなく、当日の変更があり得る前提で、変更点が出たら早めに伝える運用が安全です。

FAQ

4t低床はどんな現場に向く?

積み下ろし回数が多く、荷役(積み下ろし)の効率化で工程を安定させたい現場に向きやすいです。現場条件(進入路・段差・路面)が安定しているほど低床のメリットが出やすいです。

次に確認すべきポイント:停車位置から荷下ろし地点までの動線と、出入口の段差・スロープの有無を写真で把握してから相談すると判断が早くなります。

低床と高床、迷ったら何で決める?

判断軸は「積み下ろし作業性」と「現場条件(進入路・段差・路面)」の適合です。段差や路面が不安な場合は、低床の決め打ちを避け、高床も含めて比較することが安全です。

次に確認すべきポイント:段差・勾配が強い出入口がある場合は、進入経路と停車候補を複数用意し、無理な進入を前提にしない形で検討してください。

フォークリフト作業に必ず有利?

必ず有利ではありません。パレット運用など荷姿が揃い、現場条件が安定している場合に作業が安定しやすいです。荷姿が揃わない場合は、低床でも効率が出にくいです。

次に確認すべきポイント:現場でリフトが使えるか、リフトの動線と路面の安定(不陸の有無)を事前に確認してください。

段差がある現場でも使える?

段差やスロープの強さによっては注意が必要です。現場条件(段差・路面)を写真で共有し、仕様表と運用基準で事前に可否を確認してください。

次に確認すべきポイント:段差の高さだけでなく角度(アプローチ角)も影響するため、出入口を正面と斜めの両方向から撮影して共有すると判断材料になります。

レンタル時に確認すべきポイントは?

床高さ・装備など仕様差を確認し、仕様指定が可能かどうかを先に確認してください。条件セット(現場条件と荷物条件)を渡して相談すると、手配ミスが減りやすいです。

次に確認すべきポイント:「車種おまかせ」になる可能性がある場合は、絶対条件(段差が厳しい/停車位置が限られる等)を先に伝えて、代替案も含めて相談してください。

当日トラブルを避ける最短の方法は?

現場条件(進入路・段差・路面)と荷物条件(荷姿・回数)をチェックリストで具体化し、その条件セットをレンタル会社・運送会社に渡して仕様確認することが最短です。

次に確認すべきポイント:当日変更が出そうな項目(停車位置、荷姿、作業人数)を先に洗い出し、変更が出たらすぐ共有できる運用にしておくと中断を避けやすいです。

まとめ & CTA

4t低床トラックは荷役効率を重視する現場では有効ですが、用途を選ばず万能に使える車両ではありません。 判断は「低床かどうか」ではなく、荷役(積み下ろし)と現場条件(進入路・段差・路面)の適合で行います。低床の価値が出るのは、荷役の回数が多い・動線を短くできる・現場条件が読みやすい、といった前提が揃うときです。

- ✅ 低床は積み下ろし回数が多い現場で強みを出しやすい

- ✅ 段差・路面・進入路の条件が弱いと低床は要注意になりやすい

- ✅ 仕様差があるため、仕様表・車検証・運用基準で最終確認が必要

現場(進入路・段差・路面)と荷物(荷姿・回数)をチェックリストで整理し、その条件セットをレンタル会社・運送会社に渡して「低床が適合するか」を仕様確認してください。写真共有と停車位置の候補を用意しておくと、当日の想定違いを減らしやすいです。

コメント