3トントラックを手配する直前は、「現場に入れるか」「停められるか」「荷物が収まるか」が同時に不安になりやすいです。寸法の見落としがあると、当日に進入できない・駐車できない・積み切れないが起きて、段取りが止まりやすくなります。

結論は、3トントラックは車型ごとに寸法が違うため、用途に合う型を選ばなければ失敗するということです。寸法一覧だけを見て終わりにせず、現場条件(幅・高さ・曲がり・駐車)と荷物条件(重量・体積・長尺)を照合して判断できるように整理します。

この記事を読めば、標準/ロング/ワイドのどれが合うか、2tに寄せるべきか、4tが必要かを、手配前に判断しやすくなります。

全長・全幅・全高の目安を先に押さえてから寸法表を見ると、標準/ロング/ワイドの差の読み違いを減らせるため、【3トントラックのサイズ】全長・全幅・全高の目安で基礎のサイズ感を確認してから照合すると判断が速くなります。

- 著者:ユニック車ガイド編集者(現場段取りと安全配慮を優先し、断定を避けて「確認手順」で判断できるように整理)

- 監修条件:免許・法規・安全に関わる箇所は、断定を避け、確認先と照合手順を明確化

- 参考文献:記事末尾の「出典・参考情報」に掲載

手配前に起きる「3tで迷う」課題

何が原因で迷うか(板挟みの構造)

結論は、3tの迷いは「2t不足」と「4t過剰」の間で起きやすいということです。トン数の呼び方だけで決め打ちすると、寸法照合が抜けて当日トラブルに直結します。

理由は、手配の失敗が「積載不足(荷物側)」か「進入・駐車不可(現場側)」のどちらかで発生しやすいからです。3tはちょうど中間に見えますが、車型(標準/ロング/ワイド)と架装で寸法が変わるため、前提が揃っていないと判断がぶれます。

- ✅ 2t側:積載不足(重量/体積/長尺)起点で追加便・段取り崩れ

- ✅ 4t側:車格起点で進入不可・停車不可・切り返し増

- ⚠️ 3tの落とし穴:トン数呼称で決め打ち→寸法照合が抜ける

当日トラブルの型(サイズ×現場の失敗)

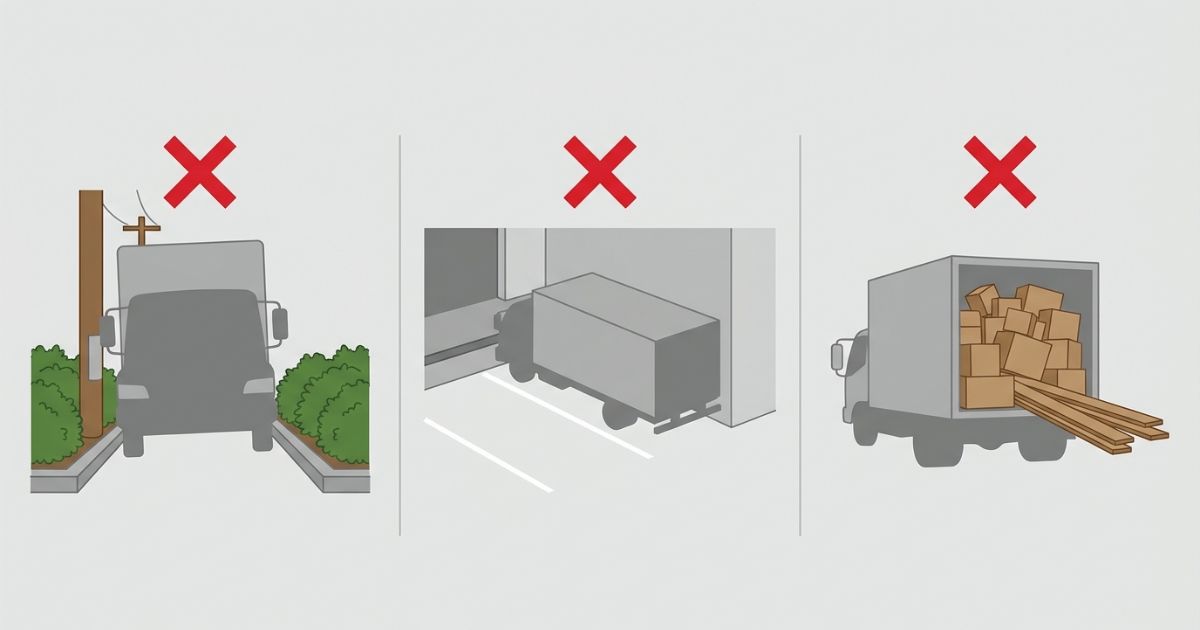

結論は、当日トラブルは「最も厳しい地点」の未確認で起きるということです。現場入口が広く見えても、途中の狭い区間・高さ制限・曲がり角で詰むケースが多いです。

理由は、トラックの可否は平均ではなく最悪条件で決まるからです。さらに、実車はミラーやバンパーなどの張り出しがあるため、カタログ値だけでは不足する場合があります。

- ✅ 進入路:幅・高さ・曲がり角の未確認

- ✅ 駐車・荷下ろし:有効幅・ミラー・張り出し・動線の未想定

- ⚠️ 仕様の誤認:カタログ値と実車差(架装・タイヤ・ミラー・バンパー)の見落とし

結論と判断軸(decisionAxis)

結論の再提示(summaryConclusion)

結論は、3トントラックの寸法は標準・ロング・ワイドで明確に異なり、現場条件と荷物条件を照合して判断する必要があるということです。

寸法の目安を把握することは大切ですが、寸法だけで現場適合を言い切ることはできません。最終判断は、現場側の制約と車両側の実車仕様を同じ基準で照合して行います。

判断軸(Primary / Secondary)

結論は、主軸を「寸法差×現場条件の適合」に固定すると迷いが減るということです。副軸は荷物と運用のリスクを補正する役割になります。

理由は、手配失敗の多くが「入れない」「停められない」の現場側ボトルネックで決まるからです。荷物条件は「積めない」「収まらない」を防ぐために、重量と体積をセットで確認します。

- ✅ 主軸:標準・ロング・ワイドの寸法差 × 現場条件(幅・高さ・曲がり・駐車)の適合

- 🔍 副軸:荷物(重量と体積のバランス、長尺・背高・偏荷重)

- 🔍 副軸:取り回し(切り返し回数、停車位置の確保)

- 🔍 副軸:2t・4tとの差(安全側に寄せる分岐)

迷ったときのチェック順(現場→荷物→運用→実車)

結論は、チェック順を固定すると「決め手不足」を防げるということです。現場→荷物→運用→実車の順に、抜けやすい条件を先に潰します。

理由は、現場の制約は後から変えにくく、荷物の情報は集め直せる一方で当日に露呈しやすいからです。最後に実車仕様で照合して、カタログ値との差や張り出しを補正します。

- ✅ 現場:最も狭い箇所を基準に、幅・高さ・曲がり角・駐車位置を確定

- ✅ 荷物:総重量+荷姿(長さ・幅・高さ)で体積・収まりを確認

- ✅ 運用:追加便許容、時間制約、荷下ろし手段(人力・リフト等)を整理

- ✅ 最終確認:対象車両の実車仕様(車検証・仕様表・手配先の車両情報)で照合

寸法の見方と誤解ポイント(できること/できないこと)

「3トン」の呼び方だけで判断できない理由

結論は、3tという呼び方だけでは「入れる/停める/積める」が確定しないということです。車型(標準/ロング/ワイド)と架装によって全長・全幅・全高が変動します。

理由は、寸法は現場の通過・駐車可否を左右し、最大積載量は積める重量を左右するためです。さらに、同じ3tでも仕様の幅があるため、確認項目を固定して照合する必要があります。

- ✅ 寸法:入れる/停める(進入路・駐車スペース)に直結

- ✅ 最大積載量:積める(重量)に直結

- ✅ 車型・架装:寸法と収まりに影響

寸法で見落としやすいポイント(カタログ値と実車差)

結論は、張り出しと高さ制限が見落としやすいということです。カタログ上の全幅・全高だけでは、現場の実態に合わない場合があります。

理由は、ミラー・バンパー・工具箱・架装の出っ張りが実質幅を増やし、路面傾斜や段差が高さクリアランスを厳しくするためです。曲がり角は内輪差と後輪軌跡で、想定より逃げが必要になります。

- ⚠️ 張り出し:ミラー・バンパー・工具箱・架装

- ⚠️ 高さ制限:屋根・梁・ゲート・庇+路面傾斜

- ✅ 曲がり角:内輪差・後輪軌跡+対向車・電柱・縁石

できること/できないことの境界(条件付き可の明確化)

結論は、3トントラックは万能ではなく、現場条件で成立可否が分かれるということです。3tは2tより余裕が出る場面がありますが、狭所の万能解ではありません。

理由は、幅員・高さ・曲がり角・停車位置のどれかがボトルネックになると、車型の工夫だけで解決できないためです。長尺・背高・偏荷重の荷物は、荷台寸法・固定・荷重配分の条件次第でリスクが上がります。

- ✅ できる:2tで不足しやすい状況を補える場合がある(条件次第)

- 🧩 条件付き可:長尺・背高・偏荷重は荷台寸法・固定・荷重配分で可否が変わる

- ⚠️ できない:狭い現場の万能解ではなく、ボトルネック次第で進入・停車が成立しない

寸法・確認項目の一覧(見方を固定)

結論は、確認項目を固定すると照合が早くなるということです。目安の数値だけを見て決めるのではなく、確認先までセットで揃えると手配ミスを減らせます。

理由は、現場側の情報と車両側の情報が別々に存在するためです。車型差が出る項目は特に、実車仕様で最終確認する必要があります。

| 確認項目 | なぜ必要か | 確認先(例) |

|---|---|---|

| 全幅(張り出し含む) | 進入路・すれ違い・ゲート通過の可否が決まる | 手配先の実車仕様、仕様表 |

| 全高 | 高さ制限(梁・庇・ゲート)で詰むリスクがある | 現場図面・現地確認、手配先仕様 |

| 全長 | 曲がり角の成立、駐車枠・停車位置の確保に影響 | 仕様表、現場の停車位置寸法 |

| 荷台の長さ・幅 | 荷姿(長尺・幅物)の収まりが決まる | 手配先仕様、荷物の寸法情報 |

| 最大積載量 | 重量超過(過積載)を避ける基準 | 車検証、仕様表、見積条件 |

- 📌 目安の数値は「車型差が出る」前提で扱い、実車仕様で最終確認する

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

選び方の基本手順(チェックリスト)

結論は、現場条件と荷物条件を先に揃えると車型選定がブレにくいということです。情報が不足したまま車型を決めると、当日に仕様差が露呈します。

理由は、現場側は幅・高さ・曲がり・駐車位置がボトルネックになり、荷物側は重量と体積のどちらかが抜けやすいからです。チェックリストで前提を揃えると、手配先との会話も速くなります。

- ✅ 現場条件:進入路の幅・高さ・曲がり角/駐車・荷下ろし位置(誘導の有無)

- ✅ 荷物条件:総重量/荷姿(長尺・幅物・背高物)/数量

- ✅ 運用条件:時間制約/追加便許容/荷下ろし手段(人力・リフト等)

- 🔍 質問変換:不明点を「手配先に聞く質問」に変換して前提を揃える

比較表(2t / 3t / 4t)

結論は、比較は「どこがボトルネックか」を1つ決めて行うということです。全項目を平均で評価すると、判断が曖昧になります。

理由は、現場によっては進入可否が最重要になり、別の現場では積載不足が最重要になるためです。比較軸を固定すれば、2tに寄せるか4tに寄せるかが見えやすくなります。

| 比較軸 | 2t | 3t | 4t |

|---|---|---|---|

| 進入・駐車の余裕 | 比較的取り回しやすい | 車型で差が出るため照合が重要 | 現場条件次第で難易度が上がる |

| 便数リスク(積載不足) | 不足しやすい場合がある | 不足と過剰の中間になりやすい | 不足リスクは下がりやすい |

| 取り回し(切り返し) | 回数が少なく済みやすい | 現場の曲がり角と停車位置で差が出る | 切り返しが増えやすい |

- 🧭 進入が不安なら「現場条件」を主軸に、積載が不安なら「荷物条件」を主軸にして比較する

失敗例→回避策(現場あるある)

結論は、失敗例を先に知ると見落としが減るということです。サイズの失敗はパターンが似やすいため、回避策も固定化できます。

理由は、判断に必要な情報が「重量だけ」「全長だけ」のように片側に寄ると、当日に不足が露呈するためです。失敗例ごとに、確認すべき情報を決めておくと安全側に寄せやすくなります。

- ⚠️ 2t前提で積めない → ✅ 重量だけでなく体積・荷姿を確定し、追加便リスクを見積もる

- ⚠️ 4tにして入れない → ✅ 幅員・高さ・曲がり角・駐車位置のボトルネックを先に特定して照合する

- ⚠️ 免許見落とし → ✅ 社内運転者条件×車両条件を先に照合して、当日停止リスクを避ける

手配時の伝え方テンプレ(確認依頼の精度を上げる)

結論は、手配先に渡す情報をテンプレ化すると照合が速くなるということです。情報が揃うほど、差し替え・延長・追加便による追加費用も減らしやすくなります。

理由は、手配先は車両条件を提示できても、現場条件と荷物条件が不足すると判断ができないためです。テンプレで前提が揃うと、標準/ロング/ワイドの候補提案も受けやすくなります。

- ✅ 現場:住所/進入路の幅・高さ/曲がり角の状況/駐車・荷下ろし位置

- ✅ 荷物:総重量/荷姿(長さ・幅・高さ)/数量

- ✅ 希望:標準・ロング・ワイドの想定と理由(2t不足/4t懸念)

- ✅ 狙い:差し替え・延長・追加便による追加費用を減らす

費用感・レンタル/購入/外注の考え方(条件提示)

同一条件で比較する(費用が読みづらい理由)

結論は、費用は条件で変わるため、同一条件で比較しないと判断がぶれるということです。車型が変わるだけで、延長や差し替えの発生確率も変わります。

理由は、期間・距離・延長リスク・差し替えリスクなどが合算されるためです。見た目の安さより、当日の条件ズレで増えるコストの出方を重視すると、総額が読みやすくなります。

- ✅ 変動要素:車型(寸法・車格)/期間/距離/延長リスク/差し替えリスク

- 📌 注意:見た目の安さより、条件ズレで増えるコストの出方を重視する

レンタル/購入/外注が向くケース(一般化しすぎない)

結論は、稼働頻度と体制で選ぶと失敗しにくいということです。車両の保管・整備・運転者条件が揃わない場合は、外注でリスクを下げる判断もあります。

理由は、車両を確保しても運用条件が揃わないと当日の停止リスクが残るためです。どの選択でも、現場条件と寸法照合を先に固める前提は変わりません。

- ✅ レンタル:スポット利用、台数変動、車型を試す必要がある

- ✅ 購入:稼働が安定、保管・整備体制がある

- ✅ 外注:免許・人員・時間制約が強く、段取り遅延リスクを下げたい

- 🧩 共通前提:現場条件と寸法照合を先に固める

安全・法規・資格の注意(確認手順で安全に)

免許条件は断言せず照合で確定する

結論は、免許条件は個別で変わるため断言せず、照合で確定するということです。運転可否は、運転者側と車両側の条件を揃えて判断します。

理由は、免許区分・取得時期・社内ルール・車両条件の組み合わせで可否が変わるためです。確認できない状態で当日を迎えると、車両があっても運転できないリスクが残ります。

- ✅ 照合:社内運転者条件(免許証情報・社内ルール)× 車両条件(車検証・仕様表)

- 🧭 不明点:手配先に確認し、確認できない状態で当日を迎えない

過積載を避ける(荷物側の見積もり精度)

結論は、重量と体積のどちらかが抜けると過積載や積み切れないリスクが上がるということです。総重量が分かる場合は最大積載量と照合し、分からない場合は荷姿情報を揃えます。

理由は、重量だけ見て体積が収まらないケース、体積だけ見て重量が超えるケースの両方が起きるためです。荷物の前提が曖昧な場合は、安全側に寄せた確認が必要になります。

- ✅ 総重量が分かる:最大積載量と照合し、余裕を見て判断する

- ✅ 総重量が分からない:荷姿・型式・数量を整理し、前提条件を確認する

- ⚠️ 誤認パターン:重量だけ見て体積を落とす/体積だけ見て重量を落とす

現場での基本安全(停止位置・周囲確認・誘導)

結論は、停止位置の確保と周囲確認が安全と段取りを左右するということです。寸法が収まっても、停止位置と動線が成立しないと作業が止まります。

理由は、死角と歩行者動線が重なると危険が増え、無理な進入や切り返しが事故リスクを上げるためです。必要なら誘導を付け、危険を感じた場合は手順を見直します。

- ✅ 停止位置:荷下ろし動線と周囲安全を優先する

- ✅ 周囲確認:死角と歩行者動線を確認し、必要なら誘導を付ける

- ⚠️ 進入:無理な進入・切り返しを避け、危険なら手順を見直す

- 📌 補足:停車位置の確保が寸法以上に効く場合があるため、駐車・荷下ろし前提を先に固める

FAQ

3トントラックはどんな現場に向く?

A:2tだと積載不足が不安で、4tだと進入・駐車が不安な現場で検討価値があります。

次に確認:標準/ロング/ワイドのどれが現場条件に収まるかを照合します。

標準・ロング・ワイドは何で選ぶ?

A:現場のボトルネック(幅・高さ・曲がり・駐車)と荷物の荷姿(長尺・体積)で決めます。

次に確認:最も狭い箇所を基準に、車体の張り出しも含めて見積もります。

2tと3tで迷うときの決め手は?

A:追加便リスク(重量・体積不足)があるかどうかが決め手になります。

次に確認:総重量+荷姿の寸法を揃え、荷台に収まるかを確認します。

3tと4tで迷うときの決め手は?

A:現場進入と駐車の可否が決め手になり、車格で詰む可能性を先に見る必要があります。

次に確認:曲がり角と駐車位置のボトルネックを1つ特定して照合します。

カタログ寸法と実車は違う?

A:架装・ミラー・バンパーなどで差が出る場合があるため、実車仕様で最終確認が必要です。

次に確認:手配先から対象車両の仕様情報(張り出し含む)を受け取ります。

免許は何が必要?(確認方法)

A:個別条件で変わるため断言せず、社内条件×車両条件を照合して確定します。

次に確認:車検証・仕様表を手元に置き、社内ルールと突合します。

当日「入れない」が怖い。事前に見るポイントは?

A:幅・高さ・曲がり角の余裕と、駐車・荷下ろし場所の確保がポイントです。

次に確認:現場写真や図面で最も狭い箇所を基準に照合します。

費用が読みづらいときは?

A:車型・期間・距離・延長リスクを揃えて同一条件で比較します。

次に確認:延長・差し替えが起きた場合の条件も含めて確認します。

まとめ+CTA

結論は、3トントラックは標準・ロング・ワイドで寸法が異なるため、現場条件と荷物条件を照合して車型を選ぶことが重要です。主軸は現場適合(幅・高さ・曲がり・駐車)で、副軸は荷物(重量・体積・長尺)と取り回し(切り返し・停車位置)です。

- ✅ 主軸:標準・ロング・ワイドの寸法差 × 現場条件の適合

- ✅ 副軸:荷物(重量と体積)、取り回し(切り返し・停車位置)、2t/4t差

- 🧭 行動:現場条件(幅・高さ・曲がり・駐車位置)と荷物条件(重量・体積・長尺)を整理し、対象車両の実車仕様で照合して車型を確定する

コメント