3トントラックを手配する直前は、「荷台に入るはずなのに入らない」「載せられても固定できず不安」「当日になって積み替えや車両変更になる」が同時に起きやすいです。寸法を見ても、内寸なのか外寸なのか、箱車の開口は足りるのか、ゲート付きで有効スペースは減るのかが混ざると判断がぶれやすくなります。

さらに現場では、荷物の寸法が「本体だけ」で共有され、梱包材・角当て・毛布・緩衝材・パレットの厚みを後から足してしまい、結果として“入る想定”が崩れることがよくあります。見積段階で曖昧なまま進むと、当日に積付け順や向きを変えても解決せず、待機や積み替えにつながりやすいです。

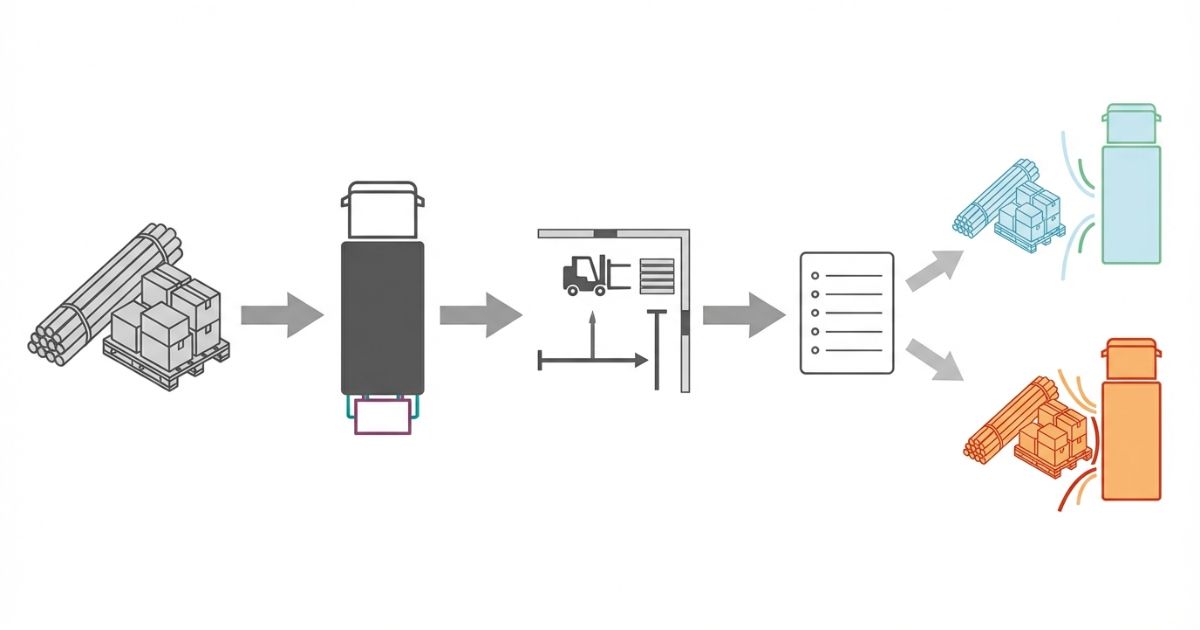

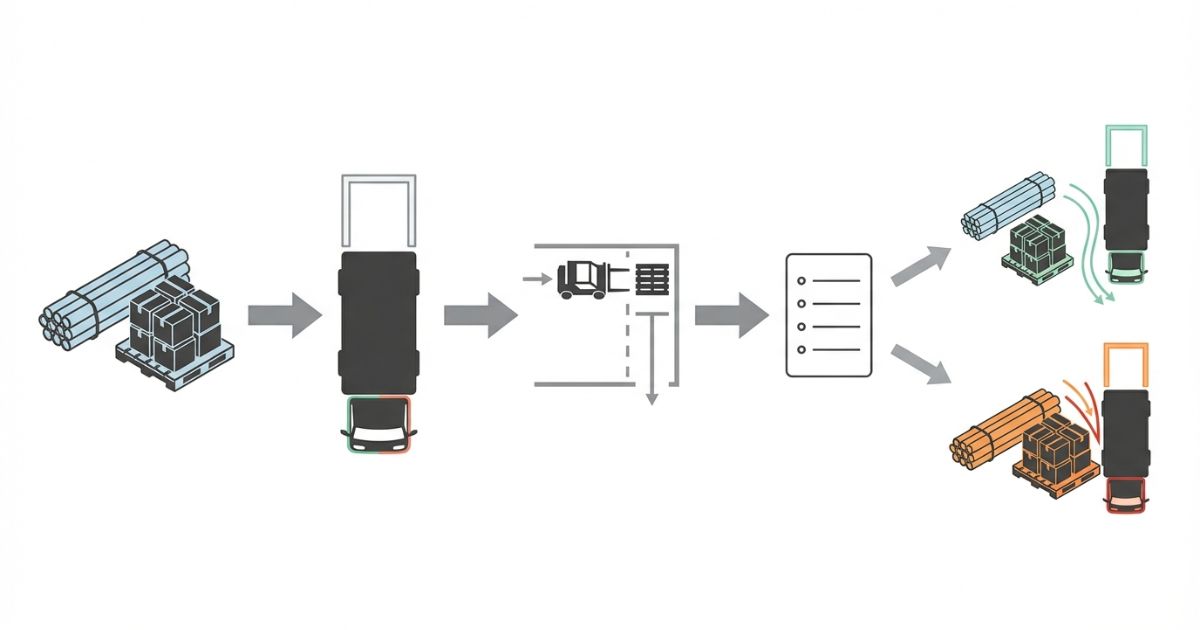

結論は、3トントラックは荷台サイズの目安と積み方を確認すれば判断できる。ということです。荷台寸法は「数字を暗記する」よりも、荷物条件(荷姿・重量)→車両条件(内寸・架装・装備)→現地条件(積み下ろし動線)→条件明記の順に揃えると、当日の積み替えや立ち往生を避けやすくなります。

この順番のポイントは、荷台の“長さ×幅”だけで終わらせず、固定に必要な余白(ラッシングの取り回し・当て物の厚み)と、積み下ろし方法(横から入れる/後方から入れる/フォーク差し)まで含めて成立条件を作ることです。数値がギリギリのときほど、条件の取り違えが原因になりやすいため、判断軸を先に揃えておくと迷いが減ります。

最大積載量の考え方まで含めて「サイズは入るのに重量で条件に引っかかる」を避けたい場合は、【3トントラックの積載量】最大積載量の目安で、寸法と重量を同じ判断軸で照合する前提を先に整理すると手配条件が固まりやすくなります。

特に、荷姿が軽く見えても実際は密度が高い荷物(部材・金物・箱詰めの機器など)は、容積では入ってしまうのに重量で制約が出ることがあります。反対に、重量は軽くても荷姿が大きい荷物(断熱材・軽量パネルなど)は、積み方や固定の余白で“入らない”側に倒れることがあります。

この記事で判断できること

- ✅ 3トントラックの荷台サイズ(目安)を、内寸・有効寸法の観点で確認できる

- ✅ 標準/ロング/ワイド、平ボディ/箱車/ウイング、ゲート有無で条件が変わる前提で判断できる

- ✅ 荷台サイズだけでなく最大積載量と積み方(固定・養生)まで含めて、載る/載らないを事前に判断できる

著者情報

ユニック車ガイド編集部(現場手配・車両選定担当)。断定よりも条件整理と確認手順を優先し、当日の積み替え・車両変更・安全リスクを減らす実務判断に寄せて解説します。

監修条件(必要時)

道路規制・施設規約・安全運用の解釈が絡む場合は、現地標識・施設管理者の案内が優先です。判断に迷う場合は管理者や手配先へ確認してください。

課題の全体像|「荷台サイズが分からない」ではなく“有効寸法と積み方”が曖昧で詰む

結論は、荷台トラブルは「荷台が小さい」よりも、内寸・開口・装備の影響で使えるスペース(有効寸法)と積み方が揃っていない場面で起きやすい。ということです。

理由は、同じ3トントラックでも標準/ロング/ワイドや架装(平ボディ・箱車・ウイング)で条件が変わり、さらにゲート付きや養生材の有無で“実際に使えるスペース”が変わるからです。

補足として、「寸法は足りるのにパレットで入らない」「箱車で開口が足りず奥へ入れられない」「固定する余裕がなく荷崩れが不安」など、数字だけの判断は当日ズレが出やすい傾向があります。

このズレは、荷台の“面積”だけではなく、入口(開口)→通路(動線)→置き方(積付け)→締め方(固定)のどこか1つでも条件が欠けると起きます。たとえば箱車・ウイングは「中の内寸は足りるが、開口部の高さや段差で入らない」が典型で、平ボディは「載るが固定点が取りづらく、荷崩れが不安」が典型です。問題の所在を“寸法不足”に決めつけず、どの条件が未確定かを先に特定すると、手配が安定します。

混ざりやすい前提(ここが曖昧だと判断がぶれる)

- ✅ 内寸/外寸(カタログの寸法がどちらか)

- ✅ 箱車・ウイングの開口条件(高さ/幅/段差)

- ✅ ゲート付きで床面の有効長や固定点が変わる可能性

- ✅ パレット化・梱包増・緩衝材で荷姿が大きくなる

- ✅ 「入る」だけでなく「固定できる」かが成立条件

結論と判断軸|荷台寸法(目安)× 有効寸法 × 最大積載量 × 積み方で決める

結論は、積載予定の荷物が3トントラックの荷台サイズと有効寸法に収まり、重量と積み方の条件も満たすかで判断する。ということです。

理由は、容積だけで入っても重量で制約が出る場合があり、逆に重量は問題なくても積み方や固定条件で安全に運べないケースがあるからです。手配は「寸法」だけでなく「安全に積めるか」まで揃えると、当日のやり直しが減ります。

補足として、数値がギリギリの場合は、荷物の外寸だけでなくパレットや養生を含む荷姿で見積もり、固定方法(ラッシングや当て物)を前提条件として共有すると判断がぶれにくくなります。

また、“積める”の境界は荷台の中に収まるかだけで決まらず、固定・養生の余白を確保できるかで決まります。可能だが注意が必要なパターンとして、長尺物は「対角線方向に逃がせば入る」ことがありますが、角当てや滑り止めが不足するとズレやすく、固定点の取り回しも難しくなります。高さ物は「内高は足りる」場合でも、上側に当て物を入れられず締め付けが甘くなり、安全面で成立しないことがあります。

判断軸(Decision Axis)

- ✅ 主判断軸:積載予定の荷物が3トントラックの荷台サイズと有効寸法に収まるか

- 🔍 副判断軸:積み方(向き・積付け順・パレット有無)で有効スペースが変わる

- 🔍 副判断軸:最大積載量とのバランス(容積で入っても重量でNGの可能性)

- 🔍 副判断軸:2t・4tへの車格変更の必要性(小回り vs 運搬効率)

最短チェック(30秒)

- ✅ ① 荷姿(長辺/短辺/高さ/重量/パレット有無)を揃える

- ✅ ② 荷台の「内寸」または床面の有効長/有効幅を確認する

- ✅ ③ 固定・養生の余裕(ラッシング/当て物)まで含めて条件を明記する

仕様・できること/できないこと|3トントラックの荷台サイズの目安と“見方”

結論は、3トントラックの荷台サイズは「目安寸法」よりも、内寸・有効寸法・架装条件を揃えて確認すれば判断できる。ということです。

理由は、標準/ロング/ワイドで荷台の長さ・幅の傾向が変わり、さらに平ボディ/箱車/ウイングで内高や開口、積み込み動線が変わるためです。数値だけを一般論で覚えると、手配時に取り違えやすくなります。

補足として、ゲート付きは装置構成や積み下ろし方法によって床面の有効スペースや固定点の考え方が変わる場合があります。断定ではなく、仕様の確認と条件明記を前提にすると安全です。

ここでいう「仕様」は、車両そのもの(車型・架装・装備)だけでなく、運用条件(積み下ろし方法・固定材の手配・現地の誘導や養生)も含みます。3tクラスは用途が広いぶん、同じ“3トン”でも車両条件の振れ幅が大きく、標準想定で話を進めると取り違えが起きやすいです。可能だが注意が必要な例として、ウイングは側面から積める一方で、現地の側方スペースが足りないと開けられず、結果として後方から入れる運用になって荷姿が通らないケースがあります。

仕様確認の順番(迷いを減らす並び)

- ✅ 1) 荷台の基準:内寸(長さ・幅・内高/あおり内)を確認する

- ✅ 2) 車型:標準/ロング/ワイドのどれかを揃える

- ✅ 3) 架装:平ボディ/箱車/アルミバン/ウイングを固定する

- ✅ 4) 装備:ゲート有無・床の段差・固定点の条件を確認する

- ✅ 5) ギリギリの場合:荷姿(パレット/養生込み)で照合し、必要なら実車確認を前提にする

📌 数値が不明なまま手配すると当日判断になりやすいため、荷物条件→車両条件→現地条件→条件明記の順で迷いを減らします。

できること/できないことの境界(条件付きで整理)

- ✅ できる:荷台内に収まり、固定・養生の余裕が取れる荷物を安全に運搬する

- ✅ 条件付き可:長尺物・高さ物・パレット物は、向きや積付け順、固定方法で可否が分かれる

- ⚠️ 避けたい:荷台から収まらない状態、固定できない状態、積付けが不安定な状態、重量条件を満たせない状態

選び方・比較・実践|失敗しないためのチェックリストと比較表

結論は、荷物条件と車両条件をチェックリストで揃え、見積・手配書に条件を明記すると失敗が減る。ということです。

理由は、寸法だけの確認や架装条件の見落としが、当日判断を増やし、積み替え・車両変更・待機につながりやすいからです。チェック項目を揃えると、担当者間で前提が一致しやすくなります。

補足として、数値で優劣を断定するより、「何を確認し、何を書いて共有するか」を揃えるほうが再現性が高くなります。

実務でよくある失敗は、チェック項目を“知っているつもり”で省略し、最終的に「当日になって初めて前提が揃う」状態になることです。たとえば、荷物担当は「パレットは使わない」と言っていたが、現地で急きょパレット化して荷姿が変わる、現地担当は「フォークがある」と言っていたがツメ長が足りず横持ちできない、といったズレが起きます。手配書には、断定ではなく条件として明記し、変動があり得る項目は「変動の可能性」として共有すると安全です。

チェックリスト(このまま手配メモに転記)

- ✅ 荷物側:荷姿寸法(長辺/短辺/高さ)/重量/個数/パレット有無/梱包・養生込み寸法

- ✅ 現地側:積み下ろしスペース/フォークリフト可否/搬入口段差・動線/養生ルール/時間帯制限

- ✅ 車両側:標準/ロング/ワイド/架装(平・箱・ウイング)/荷台内寸・有効寸法/ゲート有無

- ✅ 手配時に明記:車型・架装条件/荷台内寸条件/パレット・固定・養生の前提/不確定なら下見・実測の必要

| 比較観点 | 3t(標準想定) | 3t(ロング/ワイド・架装差を強く受ける想定) | 2t/4tへ変更(考え方) |

|---|---|---|---|

| 積める荷姿の幅 | 内寸に余裕があれば積付けが組みやすい | 荷姿(パレット/養生)で差が出やすく、事前照合が必須 | 2tは小回り、4tは容量/効率など目的で選び分ける |

| 箱車・ウイングの影響 | 内寸と開口条件が揃えば判断しやすい | 開口高・段差・動線で“入るのに載せにくい”が出やすい | 現地動線が厳しい場合は車格と積み下ろし方法を再設計する |

| ゲート付きの影響 | 積み下ろしが楽になる場合がある | 装置構成で有効寸法・固定点の考え方が変わるため確認が必要 | ゲート要否で車両条件が変わるため、目的に合わせて選ぶ |

| 手配条件の書き方 | 車型・架装・荷台内寸条件を併記する | 荷姿(パレット/養生)と固定前提まで条件に固定する | 車格変更の理由(現地/容量/重量)をメモして共有する |

失敗例 → 回避策(当日トラブルを減らす定番)

- ⚠️ 寸法は足りたがパレットで入らない → ✅ 回避:荷姿はパレット・緩衝材込みで照合する

- ⚠️ 箱車で開口高が足りず奥へ入れられない → ✅ 回避:内寸だけでなく開口条件(高さ/幅/段差)も確認する

- ⚠️ 固定点が想定と違い荷崩れが不安 → ✅ 回避:固定方法(ラッシング/当て物/養生)を前提条件として共有する

費用感|荷台サイズ・積み方の条件でコストが動くポイント(レンタル/手配の考え方)

結論は、荷台サイズや積み方の条件が曖昧なままだと、待機・やり直し・車両切替で費用が増える要因になりやすい。ということです。

理由は、当日に「載らない」「固定できない」「現地条件に合わない」と判明すると、車型変更(標準→ロング/ワイド、3t→2t/4t)や追加人員、延長などが必要になる場合があるからです。見積は前提条件の揃い方で再現性が変わります。

補足として、費用は契約形態や地域、稼働条件で変わります。価格の断定ではなく、見積時に伝える情報を揃えると条件違いによる追加を減らしやすくなります。

費用が動くのは、車両そのものの料金だけでなく、待機・延長・追加便などの“時間と段取り”が増えるときです。荷台サイズの確認漏れは、結果として「積める前提で現地入り→載らずに段取り変更→待機が発生」という形でコスト化しやすいです。見積時は、確定している条件(車型・架装・ゲート有無)と、変動し得る条件(荷姿変動、フォーク条件、養生ルール)を分けて伝えると、追加の発生点が見えやすくなります。

コストが動きやすい典型パターン

- ✅ 車型・車格の変更(標準→ロング/ワイド、3t→2t/4t など)

- ✅ 架装・装備の条件追加(箱/ウイング/ゲートの指定)

- ✅ 追加固定材・養生・荷役人員(安全確保の体制強化)

- ✅ 待機・延長(積付けや確認で停滞、やり直し)

見積・手配時に伝えるべき情報

- ✅ 荷物条件:荷姿寸法(パレット/養生込み)・重量・個数

- ✅ 車両条件:車型(標準/ロング/ワイド)・架装(平/箱/ウイング)・ゲート有無

- ✅ 現地条件:積み下ろし動線・フォーク可否・搬入口条件・時間帯制限

- ✅ 不確定要素:下見・実測が必要か、当日の荷姿変動があるか

安全・法規・資格の注意|断定せず「確認手順」を明記

結論は、荷台に入るかだけでなく、安全に固定できるかと、重量・はみ出しなどの条件を満たすかを優先して判断することが安全です。ということです。

理由は、過積載や固定不良、はみ出し状態は安全リスクと法規違反のリスクにつながり得るためです。判断に必要なのは「断定」ではなく、荷物条件・車両条件・現地条件を揃えた確認手順です。

補足として、施設ルール(搬入口の運用、養生、時間帯、誘導の要否)が優先になるケースがあります。迷った場合は管理者や手配先へ確認し、条件として明記する判断が現実的です。

注意したい誤認パターンとして、「荷台に収まれば問題ない」と考えてしまい、固定不足・はみ出し・荷崩れリスクを見落とすことがあります。特に、後方ゲートの閉まり方、あおりの高さ、固定点の位置は車両ごとに差があり、同じ架装でも運搬の成立条件が変わる場合があります。免許・資格も状況で変わるため、運用が特殊(重量物、長尺物、クレーン作業、誘導員が必要な現場など)な場合は、手配先や現地ルールに合わせて確認する姿勢が安全です。

確認順(迷ったときの手順)

- ✅ ① 荷物の実寸・重量を揃える(パレット/養生込みの荷姿で)

- ✅ ② 車両の仕様を確認する(荷台内寸・架装・装備・固定点の前提)

- ✅ ③ 現地条件を確認する(積み下ろし動線・フォーク可否・搬入口ルール)

- ✅ ④ 不明点は管理者・手配先へ確認し、見積・手配書に条件を明記する

現場安全の注意

- ⚠️ 固定できない状態での運搬は避け、停止判断を優先する

- ✅ 荷崩れリスクがある場合は、当て物・養生・ラッシングの前提を見直す

- ✅ 現地ルールが厳しい場合は、車型や積み下ろし方法を再設計する

FAQ(簡潔回答+次に確認すべきポイント)

3トントラックの荷台サイズはどれくらい?

目安は車型(標準/ロング/ワイド)と架装で変わります。数値だけでなく内寸・有効寸法で確認すると判断がぶれにくくなります。次に確認:車型と架装を固定し、荷台内寸(長さ・幅・内高)に加えて、開口条件や段差の有無まで仕様で確認します。

標準とロング/ワイドは何が違う?

主に荷台の長さや幅の傾向が変わり、積める荷姿の境界が動きます。同じ3tでも用途により向き不向きが出ます。次に確認:積みたい荷物の最長辺と幅を整理し、固定に必要な余白(当て物・ラッシング)まで含めてどの車型が合うか照合します。

パレットは何枚載る?

条件次第です。パレット寸法と荷姿、積み方で実質の積載が変わります。次に確認:パレットの規格寸法(縦横)と荷物のはみ出し有無、積付け順(前後・左右)と固定前提を揃えて見積もります。

箱車・ウイングで荷台サイズは変わる?

内寸や開口条件が変わるため、積みやすさに差が出ます。内寸だけでなく開口高や段差が影響する場合があります。次に確認:荷台内寸に加え、開口条件(高さ/幅/段差)と、側面から積む場合の現地スペース可否も確認します。

ゲート付きは注意が必要?

装置構成で有効寸法や固定点の考え方が変わる場合があります。積み下ろしの手順も含めて条件整理が必要です。次に確認:ゲート有無を条件に固定し、有効長の変化、段差、固定点の位置を前提にして固定方法(ラッシング・当て物)を整理します。

2t・4tとどっちが良い?

現地の小回りと、荷物の容量/重量のどちらを優先するかで決まります。3tが中間で扱いやすい場合もあります。次に確認:現地動線(進入・切り返し・停車位置)と荷物条件(荷姿・重量・固定の余白)を並べ、優先順位を決めたうえで車格変更の理由も条件として共有します。

まとめ+CTA(次に取る行動を明示)

要点(3つ)

- ✅ 荷台は「目安寸法」だけでなく、有効寸法と積み方で実質条件が決まる

- ✅ 標準/ロング/ワイド、平/箱/ウイング、ゲート有無で前提が変わるため条件を固定して確認する

- ✅ 荷物条件→車両条件→現地条件→条件明記の順で、当日の積み替えや車両変更を減らせる

🧭 次に取る行動(CTA)

荷姿(寸法・重量・パレット有無)を揃え、希望する車型/架装の荷台内寸と照合し、積付け前提(固定・養生・積み下ろし条件)まで含めて見積・手配書に明記します。

コメント