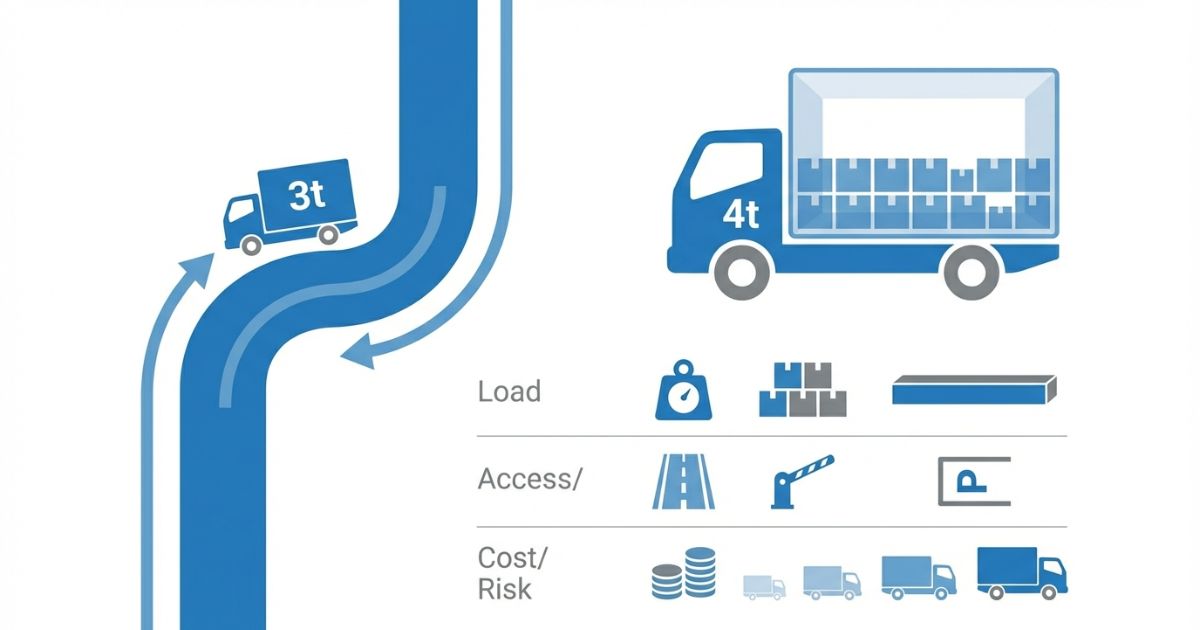

3tトラックは手配経験があっても、荷量が少し増えた瞬間に「4tへ上げるべきか」で迷いが発生しやすいです。判断を誤ると、当日に積み切れない・進入できない・停められないが起きて段取りが止まり、追加便や再手配につながります。

結論は、荷量や条件に余裕が必要なら4トン、条件が固く取り回し重視なら3トンです。この記事はスペック比較で終わらせず、「積載余裕と現場対応力」を判断軸に、比較表・チェックリスト・失敗例→回避策で、案件条件に当てはめるだけで3t/4tを決め切れる状態を作ります。

4トン側の基礎(サイズ・積載量・免許の考え方)を先に押さえて判断の前提を揃えたい場合は、【4トントラックとは】サイズ・積載量・免許で「呼称ではなく条件で確認する」視点を整理すると迷いが減ります。

現場手配・車両選定を扱う編集者として、最大積載量だけで決めて起きる「積めない・入れない・停められない」を減らすための判断軸と確認手順を中心に解説します。

監修について:本記事は車両選定の情報提供を目的とし、免許・法規・安全は断定を避けて「確認すべき項目」と「確認手順」を提示します。最終判断は車検証・社内規定・手配先の条件表で確認してください。

まず押さえる「3tと4tの違い」が起きる理由(課題の全体像)

違いは“積載1t差”だけではなく「余裕と成立条件」の差

結論:3tと4tの差は「1t増える」だけではなく、当日トラブルを起こさずに成立させる余裕の差として表れます。

理由:現場では重量以外に、荷姿(嵩・長さ)・点数・固定方法・当日追加が絡みます。重量は足りても、嵩が大きい・長尺が混ざる・点数が多いと積載が成立しにくいです。

具体:3t→4tは「止まらない余裕」を買う判断になりやすく、工程遅れや追加発生がある案件ほど効果が出やすいです。

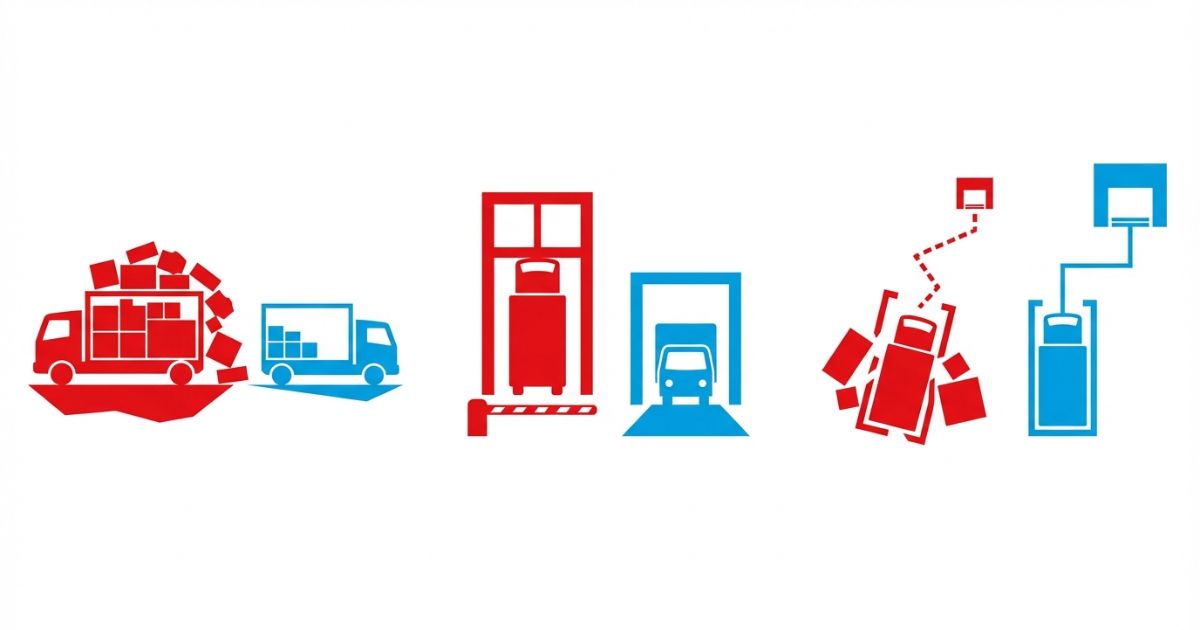

よくある失敗(当日止まるパターン)

結論:失敗の原因は「最大積載量だけで選ぶ」ことに集中しやすいです。

理由:最大積載量は重要ですが、現場停止は「積めない・入れない・停められない」で発生します。

- ✅ 積み切れず追加便になる(点数・嵩・長尺が想定以上)

- ✅ 進入できない(最狭幅・高さ・段差の見落とし)

- ✅ 停められない(待機場所・荷下ろし動線が成立しない)

- ⚠️ 荷崩れ・固定不良で積載効率が落ちる(安全優先で載せ方が制限される)

この記事で扱う範囲(前提の固定)

結論:この記事は3トントラックと4トントラックの違いを、積載・サイズ・用途・免許・コストの実務視点で整理します。

理由:同じ「3t/4t」でも、車種・ボディ形状(平・箱など)・装備で条件が変わります。

- 🧩 対象:3トントラック・4トントラック(ボディ形状は一般論で整理し、最終判断は仕様確認へ)

- 🧩 前提:条件表・車検証の数値を確認して、案件条件へ当てはめて判断する

結論と判断軸(最短で決める)

結論(1行)と、判断の優先順位

結論:荷量や条件に余裕が必要なら4トン、条件が固く取り回し重視なら3トンです。

理由:判断軸は「積載余裕と現場対応力」で、ここが揺れると追加便・再手配・工程停止のリスクが増えます。

- ✅ 最優先:積載余裕と現場対応力

- 🔍 次点:荷物の性質(重量・嵩・点数)

- 🔍 次点:進入条件・取り回し

- 🔍 次点:免許条件と総コスト感

3分で決めるチェック(Yes/Noフロー)

結論:迷いが出る案件は、次の4点を順に当てはめると3分で方向性が決まります。

理由:荷量・荷姿・進入・免許の4つは、当日停止の原因になりやすい要素だからです。

- ✅ 荷量増や当日追加の可能性がある(Yes→4t寄り)

- ✅ 荷姿が嵩高い/長尺が混ざる(Yes→4t寄り)

- ✅ 進入制限・狭小・待機場所が厳しい(Yes→3t寄り。ただし積載余裕と両立で検討)

- ✅ 免許・社内ルールに制約がある(Yes→条件確認が前提)

判断を誤らないための“確認順”

結論:確認順を固定すると、見落としが減り、3t/4tの判断がブレにくくなります。

理由:荷物と現場条件のどちらが先でも、片側の情報が欠けると誤判断が起きやすいからです。

- 荷物(重量・点数)

- 荷姿(嵩・長さ)

- 積み方(固定・荷崩れリスク)

- 人員・荷役(手降ろし/台車/リフト等)

- 進入(最狭幅・高さ・段差)

- 停車(待機・荷下ろし動線)

- 当日変動(追加・工程遅れ)

- 免許・運行条件(車両総重量・社内ルール)

仕様・できること/できないこと(誤解ポイントを潰す)

用途の目安(3tが向く/4tが向く)

結論:3tは「成立条件が厳しい現場」で強く、4tは「荷量や変動に耐える余裕」で強いです。

理由:3tは取り回しが効きやすく、4tは積載余裕が出やすい傾向があるためです。

- ✅ 3tが向きやすい:進入制限が厳しい/狭小/回転重視/停車条件が固い

- ✅ 4tが向きやすい:荷量増/当日追加/工程遅れが起きやすい/追加便を避けたい

サイズ感・取り回しの差(現場で困るポイント)

結論:現場で困るのは「走れるか」より「曲がれるか・停められるか・動線が成立するか」です。

理由:進入路・曲がり角・待機場所・荷下ろし動線・切り返し回数が、当日の停止要因になりやすいからです。

- ✅ 進入路:最狭幅・高さ・電線・庇・樹木

- ✅ 曲がり角:内輪差・切り返しスペース

- ✅ 停車:待機場所の確保・道路占用の可否・作業動線

- ✅ 荷下ろし:人員・台車・搬入経路が成立するか

「最大積載量」より効くのは“荷姿(嵩・長さ)と点数”

結論:重量が足りても積めないケースは、荷姿と点数の見落としで起きます。

理由:嵩高い荷物や長尺物は積載効率が落ち、固定を優先するとスペースがさらに必要になります。

- ✅ 嵩が大きい:段ボール・資材袋・断熱材などは重量より体積が先に限界になる

- ✅ 長尺が混ざる:養生・固定の都合で積み方が限定されやすい

- ⚠️ 固定優先:安全を優先すると「載せ方」が制限され、想定より載らないことがある

できないことの線引き(安全側)

結論:過積載・固定不良・無理な動線前提の計画は成立しません。

理由:安全と法規を満たさない運用は事故・違反・損失の原因になり、段取り停止のリスクを増やすためです。

- ⚠️ 過積載:最大積載量を超える運用は不可

- ⚠️ 固定不良:荷崩れや転倒のリスクがある積み方は不可

- ✅ 成立しない条件がある場合:車格変更・分割搬入・段取り変更を含めて再設計が必要

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

比較表(3tと4tの違いを一目で整理)

結論:比較は「積載余裕と現場対応力」を軸に見ると、スペックの数字より判断が速くなります。

理由:当日停止の原因は積載だけでなく、進入・停車・変動耐性に出やすいからです。

| 比較項目 | 3トントラック | 4トントラック |

|---|---|---|

| 用途 | 条件が固い現場・狭小・回転重視 | 荷量増・余裕重視・変動耐性 |

| 積載余裕 | 条件が固ければ成立しやすいが余裕は小さめ | 余裕を取りやすく、追加便回避に寄与しやすい |

| 荷姿耐性(嵩・長尺・点数) | 嵩・点数が増えると積載が先に限界になりやすい | 嵩・点数の増加に対応しやすい傾向 |

| 取り回し | 狭小・曲がり角・待機で成立しやすい | 条件が厳しい場合は事前確認が重要 |

| 停車・作業スペース | 停車条件が固い現場で成立しやすい | 停車条件が厳しい場合は動線再設計が必要になりやすい |

| 当日変動耐性 | 追加・遅れが出るとリカバリーが難しい場合がある | 余裕があると段取り停止を回避しやすい |

| コスト感 | 条件が固い案件では合理的になりやすい | 費用差より再手配リスク低減の価値が出やすい |

手配前チェックリスト(そのまま使える)

結論:チェックリストを埋めるだけで、3t/4tの判断が一段早くなります。

理由:現場停止の原因は、荷物と現場条件のどちらかの情報不足で起きやすいからです。

- ✅ 荷物:重量・点数・寸法・梱包形態(嵩/長尺/パレット等)

- ✅ 現場:進入幅・高さ・段差・路面・待機場所・時間帯制限

- ✅ 作業:人員・荷役(手降ろし/台車/リフト等)・養生・雨天対応

- ✅ 変動:当日追加・工程遅れ・再配達/回収の可能性

- ✅ 免許・運行:車両総重量・最大積載量・乗車定員・社内ルール

失敗例→回避策(再手配を防ぐ)

結論:失敗例を先に知ると、見積・手配の段階で停止リスクを潰しやすいです。

理由:当日停止は「想定が甘い」部分で起きるため、想定の穴を先に埋める効果が高いからです。

例1:重量は足りても嵩・点数で積めない

- ⚠️ 失敗:最大積載量だけで3tを選び、当日に載り切らず追加便になる

- ✅ 回避:体積・点数・長尺の有無を先に確認し、迷いが残る場合は4t寄りで余裕を確保する

例2:進入できない

- ⚠️ 失敗:進入経路の最狭幅・高さ・段差を見落として当日入れない

- ✅ 回避:進入経路の最狭条件と停車候補を先に確認し、条件が厳しい場合は3t寄りで成立を優先する

例3:停車・動線で詰む

- ⚠️ 失敗:停車位置が確保できず、荷下ろし動線が成立しない

- ✅ 回避:待機場所と荷下ろし動線を先に確保し、人員・台車の前提で段取りを再設計する

ケース別の結論(迷いを収束させる)

結論:迷いが出る条件を押さえると、3t/4tの選定が決め切れます。

理由:実務では「どちらでも良い」案件が少なく、止まる条件がどちらかに寄るからです。

- ✅ 「迷ったら4t」になりやすい:当日追加・工程遅れが起きやすい/嵩・点数が読みにくい/段取り停止の損失が大きい

- ✅ 「3tで十分」になりやすい:条件が固い/狭小で取り回しが最優先/停車条件が厳しく車格を上げると成立しない

コスト(レンタル/購入/外注)を“条件付き”で考える

費用が変わる要素(一般論の枠)

結論:費用は車格だけでなく、拘束時間と付帯作業で変わりやすいです。

理由:同じ3t/4tでも、距離・待機・手降ろし・養生などの条件で総額が変動するためです。

- 🔍 車格・ボディ形状

- 🔍 距離・エリア

- 🔍 拘束時間・待機

- 🔍 付帯作業(養生・手降ろし・搬入補助)

- 🔍 繁忙期

レンタル/チャーター/購入の選び分け

結論:単発は条件に合わせやすい手配、継続は保有コストまで含めた判断が必要です。

理由:継続運用は保管・整備・運転者確保・代替手段の有無が効きやすいからです。

- ✅ 単発:レンタル/外注で条件に合わせやすい

- ✅ 継続:保管・整備・運転者・代替手段まで含めて総合判断する

コストより優先すべき基準

結論:費用差より、追加便・再手配・工程停止の損失が小さくなる選び方が安定します。

理由:当日停止が発生すると、車格差以上の損失が出やすいからです。

- ✅ 追加便・再手配・段取り停止が出ると総コストが逆転しやすい

- ✅ 迷い要素がある案件は4t寄りで総額を安定させる

- ✅ 進入制約が強い案件は3t寄りで成立条件を優先する

免許・法規・安全の注意(確認手順として提示)

免許区分は条件で変わるため、確認項目を固定する

結論:免許の要否は「車両総重量・最大積載量・乗車定員」などの条件で変わるため、断定ではなく確認手順で判断するのが安全です。

理由:同じ3t/4tでも車両仕様が異なる場合があり、呼称だけで判断すると誤りが出るからです。

- ✅ 車検証で確認:車両総重量・最大積載量・乗車定員

- ✅ 社内規定で確認:運転可能者の範囲・教育ルール

- ✅ 手配先で確認:当日の運行条件・付帯作業の可否

積載と運行の基本ルール(安全側の原則)

結論:過積載と固定不良を避けるだけで、事故・違反・段取り停止のリスクは大きく下がります。

理由:安全を満たさない積載は、荷崩れ・接触・転倒の原因になりやすいからです。

- ⚠️ 過積載は不可(最大積載量の超過は避ける)

- ✅ 固定・荷崩れ防止を優先する(積載効率より安全を優先)

- ✅ 重心の偏りを避ける(片寄り積載を避ける)

現場での安全確保(作業可否の確認)

結論:進入・停車・周辺安全・作業スペースが成立しない場合は、条件変更を含めて判断する必要があります。

理由:危険が残る状態での作業継続は、事故と損失のリスクが高いからです。

- ✅ 進入:最狭幅・高さ・段差・路面状況を確認する

- ✅ 停車:待機場所・荷下ろし動線・周辺の安全を確認する

- 🧭 危険が残る条件:中止/車格変更/分割搬入/段取り変更を含めて再設計する

FAQ

3tと4t、どっちが運転しやすい?

結論:取り回しは3tが有利になりやすく、4tは停車・曲がり角・待機の条件確認が重要です。運転の難易度は経路と現場条件で変わるため、進入経路の最狭条件と停車位置を先に固めると安全です。

迷ったら4tが安全って本当?

結論:当日追加・工程遅れ・嵩や点数が読みにくい案件では4tが安全寄りになりやすいです。進入や停車が成立しない条件がある場合は4tでも安全にならないため、成立条件の確認が前提です。

荷物が軽いけど嵩がある場合は?

結論:嵩がある荷物は、重量より先にスペースが限界になるため4t寄りの判断が合いやすいです。点数・長尺の有無・固定の必要性をセットで確認すると、積み切れないリスクを減らせます。

狭い住宅街や市街地は3tが有利?

結論:進入制限や切り返し条件が厳しい場合は3tが成立しやすいです。停車位置と荷下ろし動線が確保できない場合は、車格より先に段取りの再設計が必要です。

費用差が小さいなら4t一択?

結論:費用差が小さくても、進入・停車が成立しないなら4tは選べません。成立条件がクリアできる案件で、荷姿や当日変動が読みにくい場合は4tが合理的になりやすいです。

免許が不安なときの確認方法は?

結論:車検証で「車両総重量・最大積載量・乗車定員」を確認し、社内規定と手配先の条件表で運転可否を確認するのが安全です。呼称の3t/4tだけで免許を断定しないことが重要です。

進入はできるが停車スペースがない場合はどう判断する?

結論:停車と荷下ろし動線が成立しない場合は、車格の問題ではなく段取りの問題として扱う必要があります。待機場所の確保・時間帯の調整・分割搬入・人員や台車の追加などで成立条件を作るのが先です。

当日追加が読めないときは、何を根拠に車格を決める?

結論:当日追加が起きる可能性がある場合は、段取り停止の損失を避けるために4t寄りで余裕を確保する判断が安全側です。進入や停車の成立条件が厳しい場合は、3tで成立させる代わりに分割搬入などの代替策をセットで用意する必要があります。

まとめ & CTA(要点→次の行動)

要点:判断軸は「積載余裕と現場対応力」です。最大積載量だけで決めず、荷姿(嵩・長さ)と点数、進入・停車、当日変動をセットで判断すると選定ミスを防げます。

- ✅ 荷姿・点数・当日追加が読みにくい案件は4t寄りで余裕を確保する

- ✅ 狭小・進入/停車制約が強い案件は3t寄りで成立条件を優先する

- ✅ 免許・社内ルールは車検証と条件表で事前確認する

🧭 次の行動:手配前チェックリストに沿って「荷物の重量・嵩・点数」「進入・停車」「当日変動」「免許条件」を埋め、迷い要素があるなら4t寄り、進入制約が強いなら3t寄りで成立条件を優先して見積・手配判断を行ってください。

コメント