3トントラックを導入・手配する直前は、「種類が多くて選べない」「最大積載量だけ見て決めるのが不安」「業種として標準の型を外したくない」が同時に起きやすいです。種類の選択を間違えると、当日に積み切れない・荷下ろしが成立しない・再手配になるなど、段取りが止まりやすくなります。

結論は、3トントラックは形状ごとに役割が違い、用途条件に合う種類を選ぶ必要があることです。種類の最適解は業種名で決めるのではなく、荷物の嵩・点数・長尺の有無、荷下ろし方法、現場の進入・停車・作業スペースの条件から逆算して決めると判断が安定します。

この記事では、平ボディ・箱(バン)・ウイング・ダンプ・ユニック(クレーン付)など代表的な種類を、「できること/できないこと」と失敗パターンまで含めて整理します。読み終えると、自社の条件から「どの種類に寄せるべきか」を条件ベースで決められます。

平ボディ寄りかどうかを先に固めたい場合は、固定と養生の前提や向く荷物の条件を整理した 【3トントラックの平ボディ】特徴と用途 を確認すると、比較の軸がぶれにくくなります。

著者情報

ユニック車ガイド編集部(車両手配・選定担当)。現場で止まりやすいポイント(停車条件・荷役手段・積載効率)を安全側に整理し、特定の形状を万能とせず、条件分岐で判断できるように解説します。

監修条件:本記事はYMYLではありませんが、過積載・固定・免許区分など安全や法規に関わる項目は断定を避け、確認手順として整理します。

まず押さえる「3tの種類」が増える理由(課題の全体像)

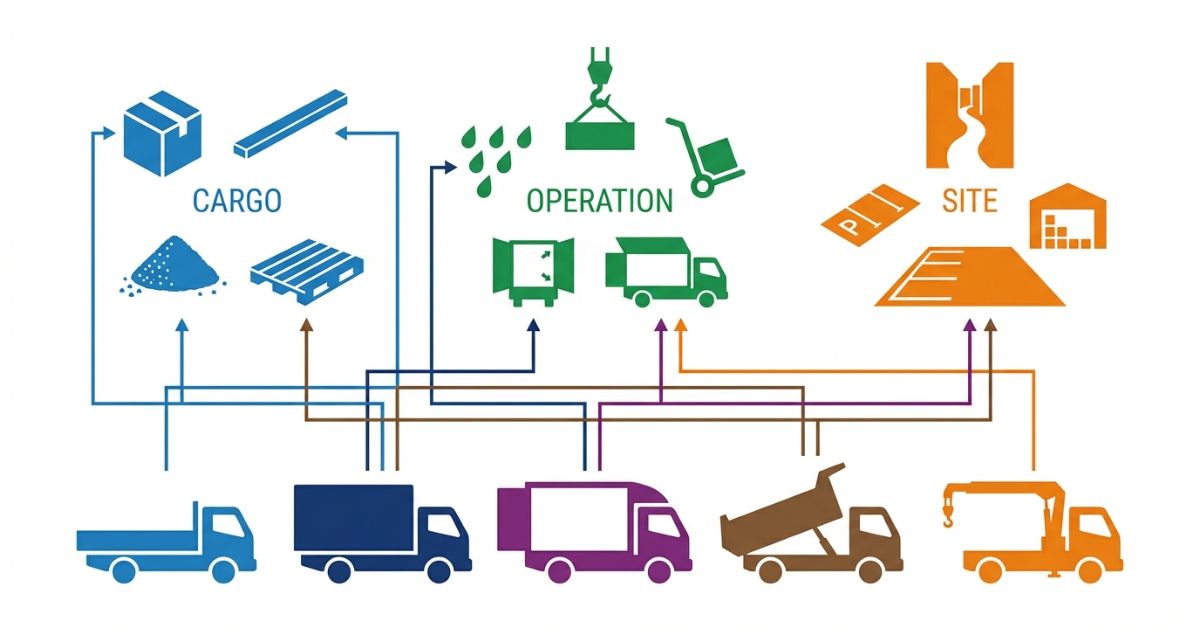

3tは“用途の境界”で使われやすく、架装が分岐点になる

結論は、3tは2tでは不足しやすい一方で4tほど大きくしなくても足りる場面が多く、積み方と荷役で形状差が出やすいことです。

理由は、運ぶ荷物が「重量」だけでは決まらず、嵩・点数・長尺の有無で積載効率が大きく変わるためです。さらに、納品や現場搬入では「後ろから下ろせるか」「横付けできるか」「吊りが必要か」で、求められる車体形状が変わります。

具体例として、同じ3tでも、段ボール中心なら箱(バン)が安定しやすく、パレット運用ならウイングが効率的になりやすいです。長尺や不定形が混ざる場合は平ボディが扱いやすい一方で、固定・養生の手間が増えます。

種類選びで失敗しやすいのは「重量だけで決める」こと

結論は、最大積載量だけで種類を決めると、当日の作業が成立しないリスクが残ることです。

理由は、荷物の嵩・点数・長尺があると、積めるかどうかは「容積」「積み方」「固定と養生」で左右されるためです。停車位置が確保できない場合は、箱やウイングでも荷下ろし動線が作れず、時間が延びたり中断が起きたりします。

- ✅ 重量は足りるが嵩で積み切れない

- ✅ 停車できず荷下ろしが成立しない

- ⚠️ 吊り作業を想定したが作業スペースが足りない

この記事で扱う範囲(前提固定)

結論は、代表的な形状を「できる/できない」「向く用途」「失敗パターン」「選び方の手順」で整理することです。

- ✅ 代表タイプ:平ボディ/箱(バン)/ウイング/ダンプ/ユニック(クレーン付)

- ✅ 派生:パワーゲート付・冷凍冷蔵・幌(必要な場合のみ)

- ✅ 条件ベースで決めるためのチェックリストと比較表

結論と判断軸(最短で方向性を決める)

結論(1行)— 種類は“荷物×作業×現場”で決める

結論は、3トントラックの種類は「荷物の性質」と「作業内容」に対するボディ形状の適合度で決めることです。

理由は、業種名だけで決めると、荷下ろし手段や停車条件が合わず、再手配や非効率につながりやすいからです。荷物がどのような形で、どの方法で積み下ろしするか、現場で何が許されるかを先に固定すると、形状の選択が自然に絞れます。

補足として、汎用性を優先しても「万能型」は存在しません。将来用途を含めて、譲れない条件を先に決めると判断がぶれにくくなります。

判断の優先順位(迷わない並び)

結論は、判断の順番を固定すると種類選びの失敗が減ることです。

- ✅ 1位:荷物の性質と作業内容に対するボディ形状の適合度

- ✅ 2位:荷役・作業方法(手降ろし/横付け/クレーン)

- ✅ 3位:現場環境(進入/停車/作業スペース)

- ✅ 4位:汎用性と将来用途への対応力

クイック診断(5択)

結論は、最初に方向性だけ決めると比較が速くなることです。

- ✅ 雨・風・盗難/汚損を避けたい → 箱(バン)寄り

- ✅ 側面から積み降ろし回数が多い → ウイング寄り

- ✅ 荷物がバラバラで長尺も混ざる → 平ボディ寄り(固定/養生前提)

- ✅ 土砂・ガラ・砕石など“落とす運搬”が中心 → ダンプ寄り

- ✅ 吊り作業が前提(据付・搬入補助) → ユニック寄り(条件付き)

代表的な種類一覧(形状別の特徴と向き不向き)

種類一覧(早見表)

結論は、最初に一覧で「得意分野」と「止まりやすい条件」を並べると、比較の軸がぶれないことです。

| 種類 | 向く荷物・用途 | 強み | 弱み(止まりやすい条件) | よくある失敗 |

|---|---|---|---|---|

| 平ボディ | 長尺・不定形・現場搬入 | 積み下ろし自由度 | 雨対策・固定/養生が必須 | 嵩で積み切れない/固定資材不足 |

| 箱(バン) | 段ボール・家電・濡れ厳禁 | 保護・防犯 | 後方搬入が前提になりやすい | 動線が作れず停車時間が伸びる |

| ウイング | パレット・台車運用 | 側面開放で効率 | 横付け・開放スペースが必要 | 開けられない/横付けできない |

| ダンプ | 土砂・ガラ・砕石 | 排出が速い | 用途が限定されやすい | 汎用運搬に合わない |

| ユニック(クレーン付) | 据付補助・手降ろし困難 | 吊りで荷役 | 停車・設置・定格など制約が多い | 現場条件で吊れない |

平ボディ(汎用だが“固定と養生”が前提)

結論は、平ボディは長尺や不定形に強い一方で、固定と養生の手間を見込む必要があることです。

理由は、荷台が開放されているため、積み方の自由度は高いものの、雨・風・飛散・荷崩れのリスクを作業側で潰す必要があるためです。固定資材が不足すると、積めても走れない状態になりやすいです。

- ✅ 向く:長尺・不定形・現場搬入、積み下ろしの自由度が必要

- ⚠️ 注意:雨対策、固定不良による荷崩れ、盗難/汚損

- ✅ 失敗:嵩が増えて積み切れない/固定資材不足

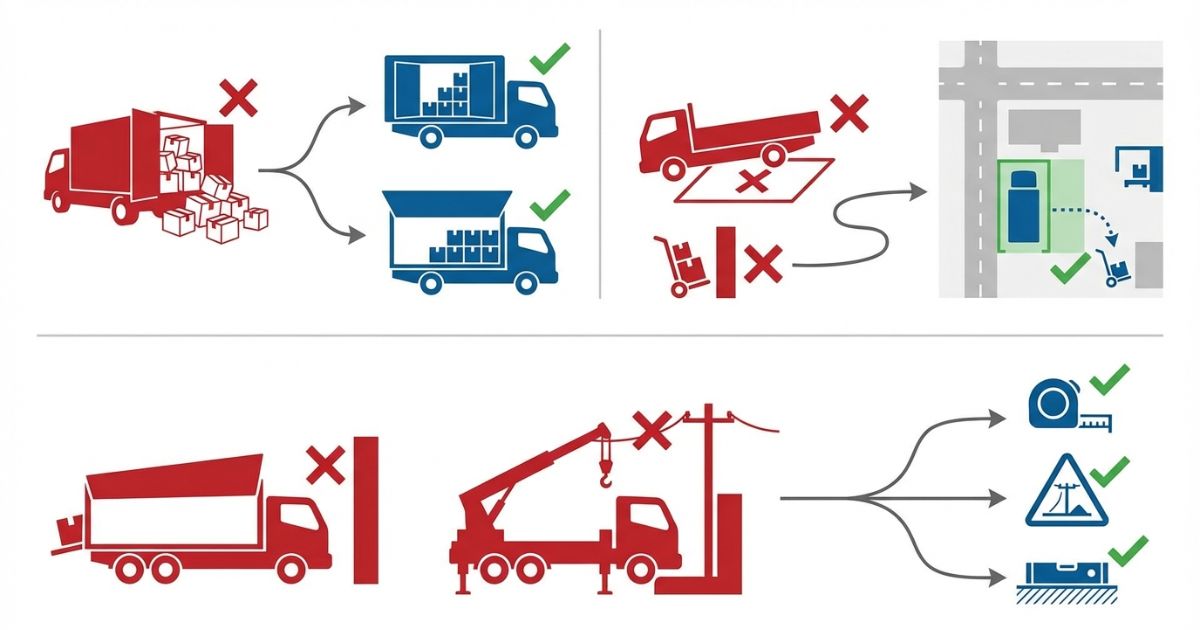

箱(バン)(保護に強いが“側面アクセス”が弱い)

結論は、箱(バン)は濡れや汚損を避けたい荷物に強い一方で、後方からの荷下ろしが中心になりやすいことです。

理由は、側面が開かない構造のため、停車位置と動線が崩れると荷下ろし時間が伸びやすいからです。人員や台車が足りない場合は、拘束時間が増える原因になります。

- ✅ 向く:段ボール・家電・資材(濡れ厳禁)、宅配/納品

- ✅ 強み:雨天でも保護しやすい、防犯面で有利

- ⚠️ 失敗:荷下ろし動線が作れず停車時間が伸びる

ウイング(側面開放で効率が上がるが“現場スペース”が要る)

結論は、ウイングは横付けと側面開放が成立すると積み下ろし効率が上がる一方で、現場スペースの条件が厳しいことです。

理由は、側面を開けるための余白と安全確保が必要で、横付けできない場所では強みが出にくいからです。停車位置が遠い場合は、台車移動距離が増えて逆に遅くなることがあります。

- ✅ 向く:パレット・台車運用、積み下ろし頻度が多い運用

- ✅ 強み:側面から荷役できるため段取りが組みやすい

- ⚠️ 失敗:現場でウイングを開けられない/横付けできない

ダンプ(土砂・ガラの“排出”に特化)

結論は、ダンプは土砂・ガラなど排出が前提の運搬で強い一方で、用途が限定されやすいことです。

理由は、荷台形状が排出に最適化されており、一般的な箱物や梱包品の運搬では積み方が制約されるためです。飛散防止や排出場所のルールなど、現場側の条件も確認が必要になります。

- ✅ 向く:土砂・砕石・ガラなど“落とす運搬”

- ✅ 強み:排出が速く、積み下ろしが単純化しやすい

- ⚠️ 失敗:汎用運搬に使おうとして段取りが崩れる

ユニック(クレーン付)(吊りができるが“制約が多い”)

結論は、ユニックは吊り作業が必要な現場で有効ですが、停車・設置・定格荷重など成立条件の確認が欠かせないことです。

理由は、クレーン装置は「作業半径」と「定格荷重」によって吊れる範囲が決まり、現場にアウトリガーを張れるスペースや地盤の条件が必要になるためです。条件が揃わない場合は、吊り作業を前提にしても計画変更が必要になります。

- ✅ 向く:設備搬入・資材据付補助・手降ろしが難しい荷物

- ⚠️ 注意:作業スペース、地耐力、定格荷重、作業手順、資格・法規の確認

- ✅ 失敗:吊れる前提で手配したが現場条件(停車・設置・障害物)で成立しない

追加で検討されやすい派生(用途が刺さると強い)

結論は、派生装備は「刺さる条件」がある場合に限って価値が大きいことです。

- ✅ パワーゲート:手降ろし負担を減らしたい場合に有効。ただし段差・停車条件が必要

- ✅ 冷凍冷蔵:温度管理が必須な荷物のみ。不要ならコストだけが増えやすい

- ✅ 幌:平の柔軟性+雨対策の折衷。積み下ろし手間とのトレードオフがある

仕様・できること/できないこと(誤解ポイントを潰す)

「できる」は“条件が揃う”が前提(形状別の成立条件)

結論は、形状ごとの強みは現場条件が揃って初めて発揮されることです。

理由は、荷役の手段と停車条件が合わない場合、箱でもウイングでも「荷下ろしができない」に近い状態になるためです。平ボディも固定と養生が不足すると「運べない」に変わります。

- ✅ 平ボディ:固定/養生・雨対策・積み方が成立条件

- ✅ 箱(バン):搬入動線・停車時間・人員が成立条件

- ✅ ウイング:横付け・開放スペース・安全確保が成立条件

- ✅ ダンプ:荷姿・排出場所・飛散対策が成立条件

- ✅ ユニック:停車/設置/作業スペース・定格・安全確保が成立条件

「できない」は“無理な前提”を置いた瞬間に発生する

結論は、無理な前提を置くと、種類の選択以前に作業が止まることです。

理由は、過積載や固定不良は安全上許容されず、停車不可や作業スペース不足は現場で代替が効きにくいからです。荷役手段がない場合は、人員追加や機材追加が必要になりやすいです。

- ⚠️ 過積載(許容不可)

- ⚠️ 固定不良・荷崩れリスク(安全上不可)

- ✅ 停車不可・動線不足(作業が成立しない)

- ✅ 作業スペース不足(ウイング開放・ユニック設置ができない)

- ✅ 荷役手段なし(人員・機材が不足する)

同じ3tでも「架装」で変わること(比較の視点)

結論は、同じ3tでも架装差で作業性が変わるため、形状に加えて装備を確認する必要があることです。

理由は、荷台寸法やゲート有無、あおりの仕様などが、積み方と荷下ろし手順に直結するためです。ウイングやクレーン装置は、現場条件と安全手順の成立に影響します。

- ✅ 荷台寸法・床面高さ(積載効率と台車運用)

- ✅ ゲート有無(手降ろし負担と停車条件)

- ✅ あおり・幌(固定と養生の手順)

- ✅ ウイング有無(横付けと開放スペース)

- ✅ クレーン装置有無(定格荷重・作業半径・設置条件)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

比較表(平・箱・ウイング・ダンプ・ユニックを一目で)

結論は、比較観点を固定して横並びにすると、感覚ではなく条件で決められることです。

| 比較観点 | 平ボディ | 箱(バン) | ウイング | ダンプ | ユニック |

|---|---|---|---|---|---|

| 荷物保護 | 雨対策が必要 | 強い | 条件次第 | 対象が限定 | 条件次第 |

| 積み下ろし効率 | 自由度は高い | 後方中心 | 高い(横付け前提) | 排出は速い | 吊りが成立すれば有利 |

| 現場制約耐性 | 中(停車条件次第) | 中(動線次第) | 低〜中(スペース必須) | 用途次第 | 低(成立条件が多い) |

| 汎用性 | 高い | 中〜高 | 中 | 低 | 用途が刺されば強い |

| 失敗リスク | 固定不足 | 動線不足 | スペース不足 | 用途不一致 | 成立条件不足 |

手配・導入前チェックリスト(条件を埋める順)

結論は、条件を埋める順番を固定すると、種類の選択が自然に絞れることです。

- ✅ 荷物:重量・嵩・点数・長尺・梱包・パレット有無

- ✅ 荷役:手降ろし/台車/リフト/吊りの要否

- ✅ 現場:進入幅・高さ・段差・停車候補・作業スペース

- ✅ 運用:単発/継続、繁忙期変動、増便の可能性

- ✅ 追加条件:雨天・防犯・温度管理

🧭 迷いが残る場合は、荷物条件と停車条件だけ先に確定してから、箱・ウイング・平の比較に戻すと判断が速くなります。

失敗例→回避策(種類選びで止まりやすい3パターン)

結論は、よくある失敗を先に知っておくと、手配前に条件で潰せることです。

失敗1:重量は足りるが嵩で積み切れない

- ✅ 起きる理由:容積・積み方・点数で積載効率が落ちる

- ✅ 回避策:荷物の嵩と点数を先に整理し、箱/ウイング寄りも検討する

失敗2:停車できず荷下ろしが成立しない

- ✅ 起きる理由:停車位置と搬入動線が確保できない

- ✅ 回避策:停車候補と動線を先に作り、形状は後から合わせる

失敗3:ユニック前提で手配したが吊れない

- ✅ 起きる理由:停車・設置・障害物・作業半径の条件が揃わない

- ✅ 回避策:吊る位置と作業スペースを先に確定し、定格荷重は余裕を持って確認する

汎用性を狙うときの落とし穴(万能型はない)

結論は、汎用性を優先しても「譲れない条件」が残るため、条件の優先順位を決める必要があることです。

理由は、保護を優先すると箱寄りになり、荷役効率を優先するとウイング寄りになり、長尺や不定形を優先すると平寄りになるためです。将来用途が広がる場合でも、「現場制約」と「荷役手段」は後から変えにくい条件です。

- ✅ “今の用途”で絶対に外せない条件を1つ決める

- ✅ “将来用途”で増える可能性が高い荷物を1つ想定する

- ✅ その2つが両立しない場合は、追加便・外注も含めて組み立てる

費用感・レンタル/購入/外注の考え方(条件付きで整理)

費用が変わる要素(一般論の枠を維持)

結論は、費用は車格だけで決まらず、拘束時間と付帯作業で変動しやすいことです。

理由は、距離・拘束時間・待機の有無、積み下ろしの手伝いなど付帯作業の条件で、必要な人員と時間が変わるためです。繁忙期は車両が取りにくくなり、条件が同じでも選択肢が狭くなることがあります。

- ✅ 距離(移動時間)

- ✅ 拘束時間(荷役時間・待機時間)

- ✅ 付帯作業(手降ろし手伝い・吊り補助など)

- ✅ 繁忙期(供給が減る)

種類で費用差が出やすいポイント

結論は、形状は費用そのものより「作業の成立」と「拘束時間」に影響しやすいことです。

理由は、ウイングは横付けが成立すると荷役が短くなりやすい一方で、現場スペースが足りない場合は強みが出ません。ユニックは付帯作業や安全確認が増えやすく、条件によって拘束時間が増減します。

- 🔍 ウイング:横付けと開放スペースが成立する場合は効率が上がりやすい

- 🔍 ユニック:吊りが成立すれば手作業を減らせるが、成立条件の確認が増えやすい

レンタル/購入の分岐(運用前提で)

結論は、単発か継続かでレンタルと購入の向き不向きが変わることです。

理由は、継続運用は稼働率・整備・保管・運転者確保まで含めて考える必要があるためです。単発や繁忙期だけ必要な場合は、レンタルで条件を合わせるほうが判断が速いことがあります。

- ✅ 単発・スポット:レンタルが合わせやすい

- ✅ 継続・頻度高:稼働率と運用体制まで含めて購入も検討

コストより優先すべき基準

結論は、再手配や現場停止の損失が大きいため、作業が成立する条件を先に優先することです。

理由は、種類選びのミスで追加便や待機が発生すると、見かけの単価差より損失が膨らみやすいからです。停車条件と荷役手段を確定してから形状を決める流れが安全側です。

安全・法規・資格の注意(確認手順として提示)

過積載・固定・荷崩れ防止(安全側の原則)

結論は、過積載は不可で、固定と養生を前提に積載計画を作る必要があることです。

理由は、重量が足りていても、固定不良や重心の偏りは事故につながりやすいからです。平ボディは固定資材が不足すると安全に運行できません。箱やウイングでも、荷崩れ防止の配慮が必要です。

- ✅ 最大積載量を超えない

- ✅ 固定・養生を前提に積み方を決める

- ✅ 重心が偏らないように配置する

免許区分は条件で変わるため確認項目を固定

結論は、免許や運行条件は車両仕様と社内ルールで変わるため、車検証などで確認する必要があることです。

理由は、同じ「3t」と呼ばれても、車両総重量や仕様によって運転条件が変わる可能性があるためです。運転者が運行できる条件は、社内規定や手配先の条件でも変わります。

- ✅ 車検証:車両総重量・最大積載量・乗車定員を確認する

- ✅ 社内規定:運転可能者・教育・運行ルールを確認する

- ✅ 手配先条件:付帯作業の可否、運行条件を確認する

ユニック等の作業が関わる場合の確認観点(断定せず手順)

結論は、吊り作業は成立条件が多いため、作業スペースと安全確保を先に確認することです。

理由は、クレーン装置は作業半径が伸びるほど定格荷重が下がり、障害物や地盤条件で計画が変わるためです。条件が揃わない場合は、吊りを前提にしても計画変更が必要です。

- ✅ 停車位置:アウトリガーを張れる余白がある

- ✅ 地盤:沈み込みや傾きのリスクを想定する

- ✅ 障害物:電線・樹木・建物・看板などの干渉を確認する

- ✅ 定格荷重:作業半径を前提に余裕を持って確認する

- ✅ 安全確保:周辺の立入管理と手順を整える

FAQ(迷いが残る点を短く潰す)

3トントラックにはどんな種類がある?

代表的な種類は、平ボディ、箱(バン)、ウイング、ダンプ、ユニック(クレーン付)です。派生としてパワーゲート付、冷凍冷蔵、幌などがあります。

平ボディ・箱・ウイングの違いは?

違いは荷物保護と荷役動線です。平ボディは自由度が高い一方で固定と養生が前提です。箱(バン)は保護に強い一方で後方からの荷下ろしが中心になりやすいです。ウイングは横付けと側面開放が成立すると効率が上がります。

汎用性が高いのはどれ?

条件次第ですが、長尺や不定形が混ざる場合は平ボディ寄り、濡れや汚損を避けたい場合は箱(バン)寄りが安定しやすいです。汎用性を重視しても、停車条件と荷役手段の制約は残るため、チェックリストで条件を固定する必要があります。

同じ3tでも架装で何が変わる?

荷台寸法・床面高さ・ゲート有無・あおり・幌・ウイング有無・クレーン装置有無が変わります。変化は積み方と荷下ろし手順、作業の成立条件に直結します。

2tや4tと比べて3tの種類は多い?

3tは用途の境界で使われやすく、荷物条件と荷役条件に合わせて架装が分岐しやすいです。そのため、手配時は「種類が多い」と感じやすく、判断軸を固定するほど選びやすくなります。

レンタルと購入で選ばれる種類は違う?

単発や繁忙期スポットはレンタルで条件を合わせやすいです。継続運用は稼働率や運用体制を含めて購入も検討しやすいです。形状は費用より作業の成立に影響するため、条件を固定してから決める必要があります。

ユニックを選ぶときの注意点は?

停車位置、アウトリガー設置スペース、地盤、障害物、作業半径と定格荷重、安全確保の条件を先に確認する必要があります。条件が揃わない場合は吊り作業を前提にしても計画変更が必要です。

まとめ & CTA(要点→次の行動)

結論は、3トントラックは形状ごとに役割が違い、荷物×作業×現場の条件に合う種類を選ぶ必要があることです。

- ✅ 重量だけでなく、嵩・点数・長尺で適した種類が変わる

- ✅ 荷下ろし方法(手降ろし・横付け・クレーン)で平・箱・ウイングの適性が分かれる

- ✅ ダンプやユニックは用途が刺さると強いが、成立条件の確認が欠かせない

🧭 次の行動は、チェックリストで「荷物(嵩・点数・長尺)」「荷役方法」「現場(進入・停車・作業スペース)」を埋め、比較表で平ボディ/箱/ウイング/ダンプ/ユニックの方向性を決めることです。

コメント