2tユニックを手配・段取りする直前は、「届く距離(作業半径)が足りるか」「能力表のどこが境界線か」「最大半径で吊れる前提で計画してよいか」で迷いやすいです。作業半径の見込み違いは、能力不足・接触・作業中断につながりやすく、当日の変更が出るほどリスクが増えます。

結論:2tユニックは作業半径が伸びる境界で能力が大きく落ちるため、その半径で使えるかが判断基準になります。

作業半径の説明だけで終わらせず、「能力が一気に落ちる境界線」を判断軸にして、能力表×アウトリガー×現場条件を突き合わせる確認順テンプレを提示します。

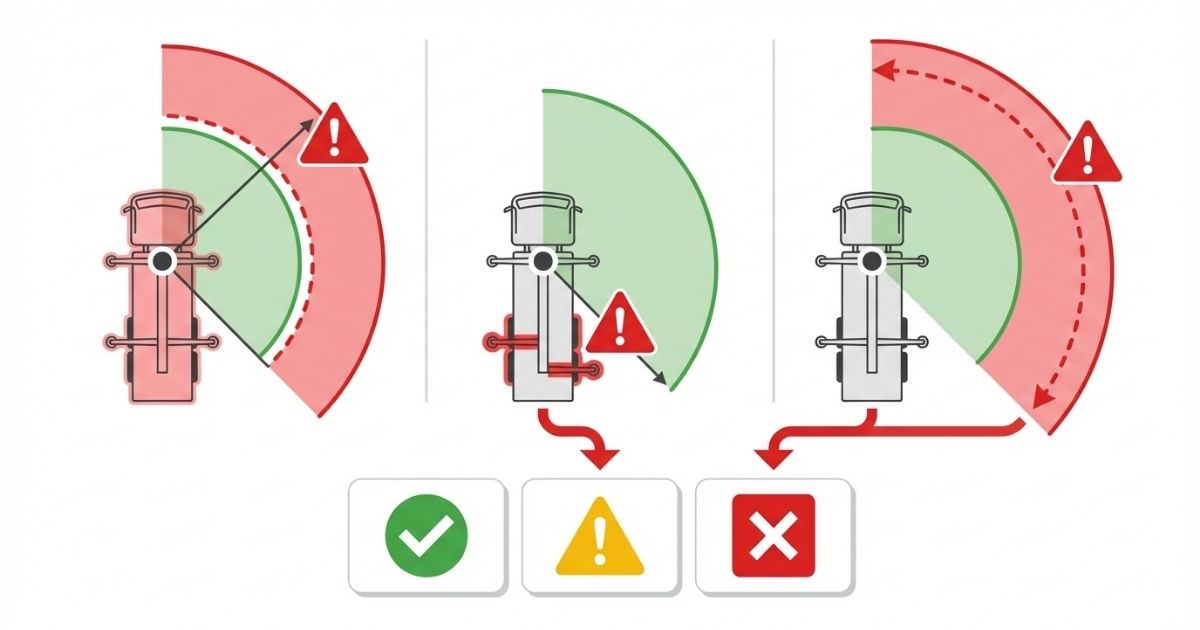

旋回時の接触リスクや設置位置の余裕を先に見積もりたい場合は、ユニック車の旋回範囲を設置前に確認する手順を押さえると、作業半径の見込み違いを減らしやすくなります。

- ✅ 想定作業半径が境界線を越えるかを先に判定できる

- ✅ その半径での能力表上の吊り能力を確認できる

- ✅ アウトリガー設置と地盤条件まで含めて作業可否を判断できる

- ✅ 成立しない場合の代替案(位置変更・作業分離・車両変更)へ迷わず切り替えられる

課題の全体像(なぜ作業半径で詰まりやすいか)

結論:2tユニックは「届く距離」だけで判断すると失敗しやすく、能力表の前提条件と現場条件のズレが、そのまま能力不足や作業中断になります。

理由:作業半径が伸びるほど吊り能力は比例せず急激に低下しやすく、さらにアウトリガーの設置条件や地盤状況で、能力表の前提が崩れるためです。

補足:吊り荷が軽くても、吊り位置の都合で最遠条件に寄ると、境界線付近のリスクが一気に上がります。

よくある「想定違い」3パターン

- ⚠️ 届く距離だけ見て、境界線を越えた瞬間の能力低下を織り込めていない

- ⚠️ アウトリガー設置条件が成立していないのに、能力表の数値だけで判断してしまう

- 吊り荷は軽いが、吊り位置の都合で作業半径が伸びて最大条件に寄ってしまう

作業半径の判断が一律にならない理由

- 🧩 車両要因:クレーン装置の型式・ブーム構成・アウトリガー条件で能力表の前提が変わる

- 🧩 作業要因:吊り荷重量・吊り方・作業姿勢で必要能力とリスクが変わる

- 🧩 現場要因:設置スペース・地盤・障害物で「半径を短くできる/できない」が決まる

結論と判断軸(この記事の最重要ポイント)

結論:判断軸は「想定する作業半径が能力低下の境界線を越えていないか」です。想定作業半径が境界線を越えるなら、無理に成立させず条件変更へ切り替えます。

理由:作業半径が伸びると吊り能力は比例せず急激に低下し、最大作業半径付近は安全余裕が小さくなりやすいからです。

補足:能力表は作業半径・ブーム段数・角度・アウトリガー条件ごとに前提が異なります。能力表の該当条件と、現場条件をセットで一致させます。

具体:最遠条件の吊り位置を基準に半径を置き、その半径で能力表を確認し、アウトリガー設置と地盤条件まで含めて判定します。

判断軸は1つだけ:想定する作業半径が能力低下の境界線を越えていないか

- ✅ まず「想定作業半径」を最大条件で置く(最も遠い吊り位置を基準にする)

- ✅ 次に「その半径の能力表上の吊り能力」を確認する(余裕を含めて不足しないか)

- ✅ 最後に「アウトリガー設置と現場条件が能力表の前提を満たすか」を突き合わせる

短時間で迷わない「確認順」テンプレ(手配前→当日)

- 作業:最大作業半径になり得る吊り位置(どこからどこへ)を整理する

- 車両:能力表で「作業半径×ブーム×姿勢×アウトリガー条件」を確認する(手配元/資料で確認)

- 現場:アウトリガー設置スペース・障害物を確認し、半径を短くできる配置が取れるか検討する

- 地盤:水平・強度・沈下リスクを確認し、敷板・養生の要否を判断する

- 不確実が残る場合:最大条件で成立しない前提に切り替え、位置変更/作業分離/車両変更へ移る

迷ったときのチェック(3つ)

- ✅ 想定作業半径が「最も遠い吊り位置」で整理できている

- ✅ その半径での能力表上の吊り能力が、吊り荷条件を満たしている

- ✅ アウトリガー設置と地盤条件が、能力表の前提を満たしている

クイック診断(3択)

- A:半径に余裕があり、能力表上も余裕がある(標準手順で確認を進める)

- B:半径は成立するが境界線付近で余裕が小さい(最大条件で再確認し、配置/段取りを前提にする)

- C:半径が境界線を越える、または能力が不足する(無理に成立させず、条件変更へ切り替える)

仕様・できること/できないこと(誤解ポイントを潰す)

結論:2tユニックの作業半径は「水平距離」を基準に考え、ブームの長さだけで判断しません。最大作業半径での作業は、能力表の前提条件と現場条件が一致する場合のみ条件付きで成立します。

理由:作業半径は姿勢・角度・吊り位置で変わり、さらにアウトリガー条件や地盤条件が揃わないと安定性が低下しやすいからです。

補足:最大作業半径付近は安全余裕が小さくなりやすいため、「できる/できない」を能力表と前提条件で分けて判断します。

具体:能力表の該当条件(作業半径×ブーム段数×角度×アウトリガー条件)を確認し、現場で前提を満たせない場合は成立させません。

作業半径とは何を指すか(基本)

- 🧩 作業半径:旋回中心から吊り荷位置までの「水平距離」を基準にする考え方

- 🧩 誤解しやすい点:ブームの長さ=作業半径ではない(姿勢・角度・吊り位置で変わる)

「最大作業半径なら作業できる?」の境界(条件付きで整理)

- ⚠️ 原則:最大作業半径付近は能力余裕が小さくなりやすく、無理な作業は避ける

- ✅ 条件付きで成立し得る場合:吊り荷条件・姿勢・アウトリガー条件・地盤条件が揃い、能力表上も余裕が確認できる場合

- ✅ 成立させない判断:能力表が不足、アウトリガー条件が満たせない、地盤が不確実、第三者動線の隔離ができない場合

作業半径が変わる要因(能力表の見方に直結)

- 🔍 ブーム段数・角度:同じ半径でも姿勢で能力が変わる前提を持つ

- 🔍 アウトリガー条件:張り出し条件が変わると能力表の前提が変わりやすい

- 🔍 吊り荷条件:重量だけでなく、吊り点・偏荷重・振れやすさで実務リスクが変わる

2tユニックと3tユニックの考え方(誤解しないための比較観点)

2tユニックと3tユニックで作業半径の捉え方は同じでも、吊り能力の余裕・装置仕様の前提が異なります。最大条件に寄せる判断は危険になりやすいため、能力表と前提条件の確認を固定します。

- ✅ 捉え方:作業半径は水平距離を基準にする(同じ)

- ✅ 実務判断:余裕の大きさと前提条件が異なるため、同じ感覚で最大半径を狙わない

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:手配ミスを減らす最短手順は、手配前に「最遠条件の作業半径」を確定し、その半径で能力表と前提条件を確認し、当日は変更が出た時点で再判定する運用にすることです。

理由:境界線付近は余裕が小さくなりやすく、当日の小さな変更がそのまま能力不足や不安定に直結しやすいからです。

補足:数値の断定より、前提条件を一致させることが重要です。能力表と現場条件が一致しない場合は成立しません。

具体:チェックリストで準備を固定し、失敗例の原因を事前に潰します。

チェックリスト(手配前:机上で揃える)

- ✅ 車両:能力表(作業半径×姿勢×アウトリガー条件)を手配元で確認できる

- ✅ 作業:最大作業半径になり得る吊り位置と動線が整理できている

- ✅ 現場:設置位置の候補があり、半径を短くできる配置が検討できる

- ✅ 段取り:敷板・養生・誘導・立入管理の手配可否が決まっている

チェックリスト(当日:条件が変わりやすい)

- ✅ 設置面:沈下しそうな箇所、縁(床端・側溝)を避けられている

- ✅ 半径:実際の吊り位置が「想定より遠い」状態になっていない

- ✅ 周囲:旋回時の干渉、第三者動線の隔離ができている

- ✅ 不確実:続行せず、作業中止→条件見直しへ切り替えられる

比較表(数値断定を避け、確認が増えるポイントを整理)

| 観点 | 確認が増えやすい状態 | 見るべきポイント |

|---|---|---|

| アウトリガー条件 | 張り出しが制限される/設置が取りづらい | 能力表の前提条件/設置スペース/敷板・養生の要否 |

| ブーム構成・姿勢 | 作業姿勢が限定される/障害物が多い | 作業半径×角度×段数の組み合わせ/干渉リスク |

| 現場条件(狭小・地盤) | 狭い/傾斜/沈下が不安 | 水平確保/沈下対策/動線の隔離/立入管理 |

失敗例→回避策(最低3本)

- ⚠️ 失敗例1:届く距離だけ見て手配し、境界線を越えて能力不足になる

✅ 原因:最大作業半径を「最も遠い吊り位置」で置けていない

✅ 回避策:最遠条件を先に確定し、その半径で能力表を確認してから段取りを決める - ⚠️ 失敗例2:アウトリガー条件が不十分で、能力表どおりに成立しない

✅ 原因:能力表の前提(アウトリガー条件・設置面条件)を確認していない

✅ 回避策:能力表の前提条件を手配元で固定し、現場で満たせない場合は条件変更へ移る - ⚠️ 失敗例3:当日、吊り位置が変わって半径が伸び、境界線付近でヒヤリが出る

✅ 原因:変更時の再確認ルールがなく、半径の増加を過小評価している

✅ 回避策:吊り位置変更は「半径→能力表→設置条件」の順で再判定し、無理なら中止する

想定作業半径で本当に吊れるかを短時間で判定したい場合は、2tユニックの能力表の読み方を基準に「作業半径×姿勢×アウトリガー条件」を揃えると、境界線付近の判断がブレにくくなります。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:作業半径が境界線に寄るほど、段取り・確認・やり直しが増えやすく、費用も膨らみやすい傾向があります。費用は一律ではないため、増える要因を先に潰しておくことが重要です。

理由:配置のやり直し、誘導・立入管理、敷板・養生、車両変更などが発生しやすく、現地確認や待機が積み上がりやすいからです。

補足:金額の断定より、「何が増えるとコストが増えるか」を整理し、条件変更と合わせて判断します。

具体:レンタル・購入・外注/作業分離を、適合確認のしやすさで整理します。

費用が増える典型要因(作業半径が境界線に寄ると起きやすいこと)

- ✅ 配置のやり直し、誘導・立入管理の追加が必要になる

- ✅ 敷板・養生など段取りが増える

- ✅ 車両変更や作業分離で手配が増える場合がある

- ✅ 現地確認や待機が発生しやすい

選択肢の整理(判断軸で)

- 🔍 レンタル:条件に合う車両へ寄せやすいが、能力表と前提条件の事前確認が必須

- 🔍 購入:一定条件の現場が多い場合は安定しやすいが、境界線付近の現場が多いと適合リスクが残る

- 🔍 外注/作業分離:境界線を越える場合の現実的な回避策になりやすい(位置変更・搬入方法変更を含む)

安全・法規・資格の注意(YMYL配慮:確認手順)

結論:安全・法規・資格は「一律の断定」を避け、確認先を固定して運用します。能力表の前提条件と現場ルールを満たせない場合は作業を成立させません。

理由:作業半径は吊り能力・転倒リスク・安全距離に直結し、誤った理解や判断は事故や労災につながるためです。さらに必要な資格・教育は作業内容と現場ルールで変わります。

補足:免許だけで作業が成立する前提は避け、作業計画と安全手順を優先します。

具体:メーカー資料・手配元資料・現場責任者のルールに沿って確認し、境界線付近はギリギリ運用を避けます。

確認先を固定する(断定より手順)

- ✅ 車両:メーカー取扱説明書/能力表、手配元の仕様資料(前提条件・制約)

- ✅ 現場:施設管理者・元請・現場責任者のルール(立入管理、養生、誘導)

- ✅ 運用:社内安全基準・作業計画(リスクアセスメント)に沿って判断する

法規・資格に関する注意(状況で変わる点を明示)

- 🧩 必要な資格・特別教育等は作業内容(吊り荷、合図、玉掛けなど)と現場ルールで変わるため、断定せず事前確認を前提にする

- 🧩 免許だけで作業が成立する前提は避け、作業計画と安全手順を優先する

安全に判断する運用ルール

- ✅ 境界線付近は余裕が小さくなりやすいため、ギリギリ運用を避ける

- ✅ 変更が出たら「半径→能力表→設置条件」の順で再評価する

- ✅ 第三者動線の隔離・誘導・養生を段取りに含める

FAQ

Q:2tユニックの作業半径とは何を指す?

A:旋回中心から吊り荷位置までの水平距離を基準に考えます。次に確認:能力表の作業半径の欄と前提条件。

Q:作業半径が伸びると何が危険?

A:吊り能力が急激に低下し、余裕が小さくなりやすい点が危険です。次に確認:最遠条件での能力表上の吊り能力。

Q:最大作業半径で作業は可能?

A:条件次第です。能力表の前提と現場条件が揃わない限り安易に成立させません。次に確認:アウトリガー条件と地盤条件。

Q:能力表で作業半径はどこを見る?

A:作業半径×姿勢×アウトリガー条件の組み合わせで確認します。次に確認:手配元から該当条件の表を入手できるか。

Q:作業半径が足りない場合の代替案は?

A:配置変更で半径を短くする、作業分離、車両変更を検討します。次に確認:代替位置からの動線と干渉。

Q:レンタル手配時に作業半径で伝えるべき情報は?

A:最遠の吊り位置、吊り荷条件、設置条件(スペース/地盤)をセットで共有します。次に確認:適合可否の回答が得られるか。

まとめ+CTA(次に取る行動を明示)

要点(迷わないための3つ)

- ✅ 判断軸は「想定作業半径が能力低下の境界線を越えていないか」

- ✅ その半径で能力表上の吊り能力を確認し、アウトリガー設置と現場条件を突き合わせる

- ✅ 境界線付近は余裕が小さくなりやすいので、最大条件で先に判定する

🧭 次に取る行動(手配時の伝達セット)

手配元に次の情報をセットで共有し、能力表の前提条件で適合可否の確認を取ります。

- ✅ 最遠の作業半径(吊り位置の動線)

- ✅ 吊り荷条件(重量・形状・吊り方)

- ✅ アウトリガー設置条件と現場のスペース/地盤(写真・図面)

コメント