現場や手配の直前は、「3tユニックで積めるか」「クレーン付きだと積載が減るのか」「吊れる重さと混同していないか」が同時に起きやすいです。判断を誤ると、当日に積めない・過積載の指摘・段取り崩れが発生しやすくなります。特に手配担当が複数いる現場では、「3t」という呼び方だけが先に共有され、実車の車検証や能力表の確認が後回しになりやすい点が混同の入口になります。

結論は、3tユニックの積載量は車検証の最大積載量で判断し、吊り能力とは別に管理することです。数値を断定するよりも、車両ごとの資料で「運搬の上限」を固め、吊り作業は能力表の定格荷重で別判断に切り替えるほうが、過積載と手配ミスを防げます。ここで重要なのは「運搬の上限=最大積載量」「吊りの上限=定格荷重(作業条件で変動)」という二系統の上限を、同じ“kg”表記でも同一視しないことです。運搬は道路運送・車両としての管理、吊りはクレーン装置としての管理という前提が違うため、片方に余裕があっても片方の成立を保証しません。

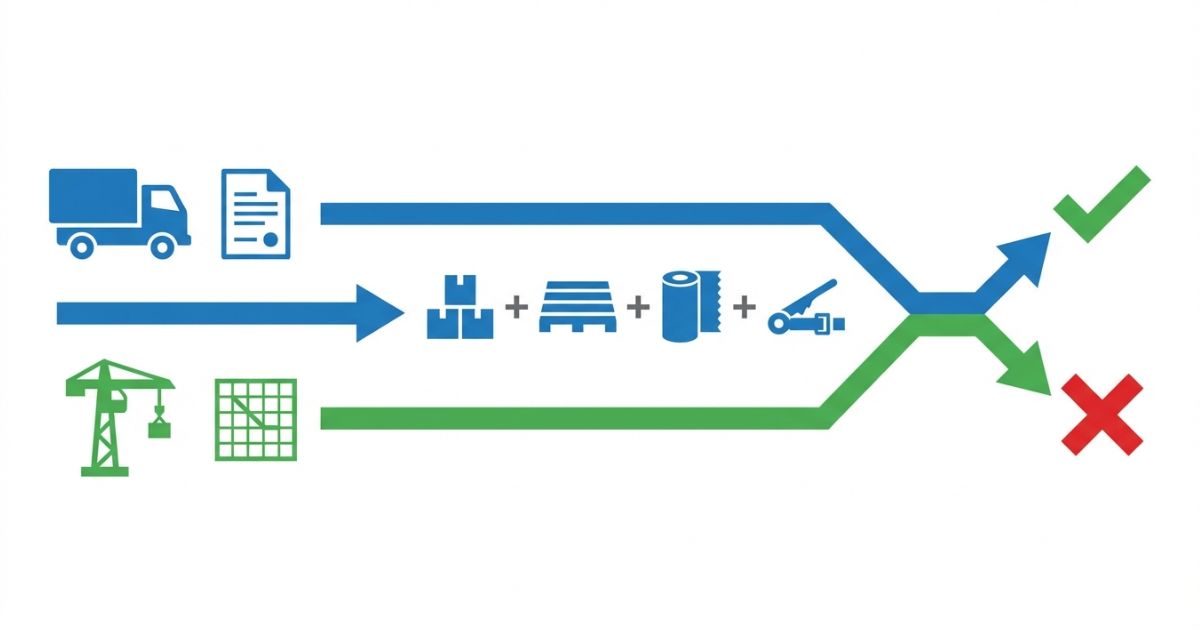

3tクラスの運搬計画を立てるときは、3tユニックだけでなく一般的な3tトラックの積載の考え方も把握すると、見積りのズレを減らしやすいです。たとえば「荷物の数量×単体重量」だけで総重量を置くと、梱包材・パレット・架台・付属品・固定具(ラッシング材)などが抜けやすく、当日に想定超過が起きます。3tトラックの積載量の目安と確認ポイントを整理したい場合は、3tトラックの積載量で判断の前提を揃えてください。

この記事では、①3tユニックで運搬できるか、②積載量が減る要因は何か、③不足時にどう切り替えるか(車格・回数・別手段)を、手配に使える手順として整理します。読後に「この案件は3tユニックで運搬が成立するか」「成立しない場合にどこで切り替えるか」を、社内共有できる判断軸として持ち帰れる状態をゴールにします。

著者情報+監修条件

ユニック車ガイド編集部(現場手配・安全配慮の実務目線)

- ✅ 車名や呼び方だけで積載量を断定せず、「判断軸」と「確認手順」を優先して整理します。呼称は社内コミュニケーションに便利ですが、最終判断は必ず個別資料(車検証・仕様表)に戻す前提で設計します。

- ✅ 積載量(運搬)と定格荷重(吊り)を分離し、過積載・法令違反・当日中断リスクを減らす構成にします。現場では「積める=吊れる」と誤解が起きやすいため、判断の切替点(運搬の判断/吊りの判断)を明示します。

- ⚠️ 数値は車両・架装・仕様で変動します。最終判断は車検証(最大積載量)と、吊り作業は能力表(定格荷重)、メーカー/レンタル会社の資料で確認してください。判断が微妙な場合は、作業計画書・施工要領・社内規程などの一般的な確認先に沿って、無理のない条件に寄せることを推奨します。

3tユニックの積載量で迷うポイント(混同の温床)

結論は、迷いの原因は「呼び方」と「基準の混在」にあります。3tユニックは車名のように扱われがちですが、実務では最大積載量・車両総重量・定格荷重が別の基準で動きます。「3t」の言葉が指している対象が、(1)車両クラスの呼称、(2)最大積載量、(3)吊りの能力、のどれなのかが曖昧なまま話が進むと、手配の前提が崩れます。

理由は、運搬と吊りは別のルールで管理されるためです。最大積載量は運搬の上限であり、吊り作業はクレーン装置の定格荷重(条件別)で決まります。ここで「条件別」というのが重要で、吊りは作業半径やアウトリガーの張り出し、姿勢、地盤状況などの前提が変わると同じ荷でも成立が変わり得ます。一方で運搬は、荷台に載せて道路を走行できる上限として、最大積載量の管理が中心になります。

補足として、同じ「3tクラス」でも積載量は一律になりません。クレーン架装や装備、ボディ仕様の違いで、最大積載量は車両ごとに変わります。クレーン装置・アウトリガー・工具箱・荷台の仕様など、架装が増えるほど車両重量が増えやすく、その結果として最大積載量が削られる方向に働くことがあります。さらに同じ架装でも、型式や仕様(ブーム段数、装備オプション)で重量が異なり得るため、号車やレンタル会社の車両で個体差が出る点も押さえておきたいポイントです。

具体として、現場で起きやすい混同は次の3つです。

- ✅ 「3t=3,000kg積める」と思い込む(呼び方と車検証のズレ)。呼称は“クラス感”の共有には便利ですが、実際の最大積載量は車検証の数値が唯一の基準です。

- ✅ 最大積載量(運搬)と定格荷重(吊り)を同一視する。どちらもkg表記で語られやすい一方、成立条件と確認資料が違うため、混ぜると安全側に倒れません。

- ⚠️ 車両総重量の話と最大積載量の話が混ざり、当日判断がブレる。たとえば「車両総重量」「最大積載量」「車両重量」を同じ“重さ”として扱うと、どの数値を守るべきかが曖昧になります。

結論と判断軸:積載量は車検証の最大積載量で決める

結論は、積載量の一次判断は車検証に記載された最大積載量です。車名や一般的な目安よりも、対象車両の車検証の記載を基準にすると、過積載を避けやすくなります。ここでいう「一次判断」は、手配の入口で「この車両で運搬計画を組んでよいか」を決めるための基準であり、迷う場合は安全側に寄せて追加確認に進むための起点になります。

理由は、最大積載量は「運搬として許容される上限」を示す基準だからです。同じ3tユニックでも架装や仕様で数値が変わり得るため、現場手配は車両個別の資料で固める必要があります。また、最大積載量は“荷台に載せて走行する”前提の上限であり、荷の固定や積付け方法、荷物の偏りが大きいと、体感としては載る量でも安全・運用面で成立しないことがあります。したがって、最大積載量を守るだけでなく、余裕を持った積載計画と、荷姿に合わせた積付けが重要になります。

補足として、判断は数値の暗記ではなく「確認の順番」で安定します。手配担当者が共有しやすい形にすると、当日の認識ズレを減らせます。具体的には「車両側(最大積載量)→荷側(総重量)→運用(分割・回数)→不確実性(再確認)」の順に揃えると、誰が見ても同じ結論に到達しやすくなります。

具体として、最小限の判断手順は次の順番です。

- 車検証の最大積載量(kg)を確認する(対象車両の号車・レンタル車両を特定したうえで、資料の取り違いがない状態にする)

- 積む荷物の総重量を定義する(荷物・梱包・パレット等の扱いを先に決める)。「総重量に何を含めるか」を決めないと、当日追加や付属品でブレやすくなります。

- 1回で積む量(分割・回数・台数)を決める(“一回で運ぶ前提”に固定しない。分割できる荷とできない荷を先に切り分ける)

- 判断が微妙な場合は、レンタル会社・社内ルール・メーカー資料で再確認する(現場の進入条件や荷姿制約がある場合は、車両寸法・荷台制約も合わせて確認する)

迷ったときのチェック(3つ)

- ✅ 車検証の最大積載量を、対象車両の資料で確認できているか(同型車の情報で代用していないか)

- ✅ 荷物の「総重量」に含める範囲(梱包・付属品・治具)が社内で一致しているか(見積りは“荷だけ”、当日は“荷+付属品”になっていないか)

- ⚠️ 当日追加や条件変更が起きそうな案件か(起きるなら余裕を見て計画できているか)。追加が見込まれるなら、最初から分割・回数増を前提に寄せると判断が安定します。

仕様・できること/できないこと:積載量と吊り能力は別物(分けて判断)

結論は、最大積載量(運搬)と定格荷重(吊り)は別の基準で、相互に代替できません。積載量に余裕があっても、吊り作業が成立するとは限りません。逆に、吊りが成立する荷でも、運搬としては積載計画が成立しない(分割が必要)ケースがあります。

理由は、吊り作業はクレーン装置の定格荷重が支配するためです。定格荷重は作業条件(作業半径やアウトリガー条件など)で変化する前提で確認します。ここで初心者が誤解しやすいのは、吊りは「荷の重さ」だけでなく「荷がどれだけ離れているか(半径)」「どの向きで作業するか」「アウトリガーの張り出しが確保できるか」などの条件が絡む点です。可能だが注意が必要なパターンとして、狭い場所でアウトリガーの十分な張り出しが取れない場合や、荷を遠くへ寄せる必要がある場合は、同じ荷重でも成立条件が厳しくなり得ます。

補足として、同じ3tユニックでも積載量が変わり得る要因があります。クレーン架装や装備、ボディ仕様の違いが積載量の前提に影響します。運搬目線では、荷台の形状(平・アオリ・ロング等)や装備(工具箱、鳥居周りの仕様)も実務の積付けに影響します。数値を断定するより「どの仕様が運搬量・積付け自由度を削りやすいか」という視点で確認するほうが、手配ミスの予防につながります。

具体として、切り分けの最小セットは次のとおりです。

| 項目 | 判断に使う資料 | 判断の目的 |

|---|---|---|

| 最大積載量(運搬) | 車検証 | 過積載を避けて運搬が成立するか(分割・回数の判断を含む) |

| 定格荷重(吊り) | 能力表(条件別) | 作業条件で吊り作業が成立するか(半径・張り出し等の前提を揃える) |

できること / できないこと(境界)

- ✅ できる:車検証の最大積載量を基準に、運搬の可否・分割・回数を判断する(荷姿・付属品を含めた総重量の定義まで揃える)

- ✅ できる:吊り作業は能力表の定格荷重で別判断に切り替える(作業半径・アウトリガー条件を先に仮置きして確認する)

- ⚠️ できない:車名だけで積載量を断定する(同じ呼称でも車両ごとに数値が違い得る)

- ⚠️ できない:積載量の余裕から吊り可否を推測する(吊りは条件で成立が変わるため、余裕は根拠にならない)

- ⚠️ できない:ギリギリ前提での運用を推奨する(当日追加・条件変動があるとすぐ破綻するため)

選び方・比較・実践:チェックリスト/比較表/失敗例→回避策

結論は、過積載を防ぐには「確認項目の固定」と「不足時の対処の先決め」が有効です。当日の判断を現場でやるほど、認識ズレと追加荷物で崩れやすくなります。特に「現場に行ってから載せ方を考える」「現地で追加が出たらその場で調整する」という運用は、重量の根拠が薄いまま意思決定が進みやすく、結果として過積載リスクが上がります。

理由は、重量の定義ブレと条件変更が過積載の主因になりやすいからです。手配段階で、荷物総重量の範囲と、分割・回数・切替基準を固めると事故と違反のリスクが下がります。ここでの切替基準は「重量が微妙なら分割」「追加が見込まれるなら余裕を取る」などのシンプルなルールで十分で、複雑にしすぎないほうが現場運用では守られます。

補足として、チェックリストは社内共有のテンプレとして使えます。案件ごとにゼロから判断すると、属人化しやすくなります。発注側(元請・施主)や現場側(搬入担当)とも共有できる形にしておくと、「当日になって前提が変わる」ことを減らしやすくなります。

手配前チェックリスト(埋める項目)

- ✅ 荷物の総重量(荷物・梱包・パレット等の扱いを決める)。「総重量の根拠(仕様表・伝票・実測など)」も合わせて揃えると後戻りが減ります。

- ✅ 1回あたりの積載計画(分割・回数・台数)。一回で運ぶ前提にしないことで、過積載リスクを計画で潰しやすくなります。

- ✅ 車検証の最大積載量(対象車両の資料で確認)。同型車の情報を当てはめず、対象車両の号車で確認する運用に寄せます。

- ✅ 現場条件(搬入動線・荷台サイズ制約がある場合の注意点を共有)。「積めても入れない・停められない」も同時に起きるため、動線条件の共有は早いほど有効です。

- ✅ 代替案(上位車格・回数増・別手段へ切り替える条件)。当日中断の影響が大きい案件ほど、切替条件を先に決めておくと判断が速くなります。

| 判断項目 | 3tユニックで確認すべき点 | 不足時の対処(止まるリスク回避) |

|---|---|---|

| 最大積載量 | 車検証の最大積載量で一次判断(対象車両の資料に紐づける) | 分割・回数増・上位車格を検討(切替条件を先に決める) |

| 荷物総重量の定義 | 梱包・付属品・治具の扱いを先に固定(含める範囲を明文化) | 計量・伝票・仕様表などで再確認(根拠が薄い場合は安全側に寄せる) |

| 吊り作業の成立 | 能力表の定格荷重で別判断(作業条件を仮置きして確認) | 条件変更・上位手配・外注を検討(不確実性が残るほど早めに切替) |

| 当日条件変動リスク | 追加荷物・工程変更の可能性を事前に確認(増える前提なら余裕を確保) | 余裕を見た計画・切替基準の明文化(現場で迷わないルール化) |

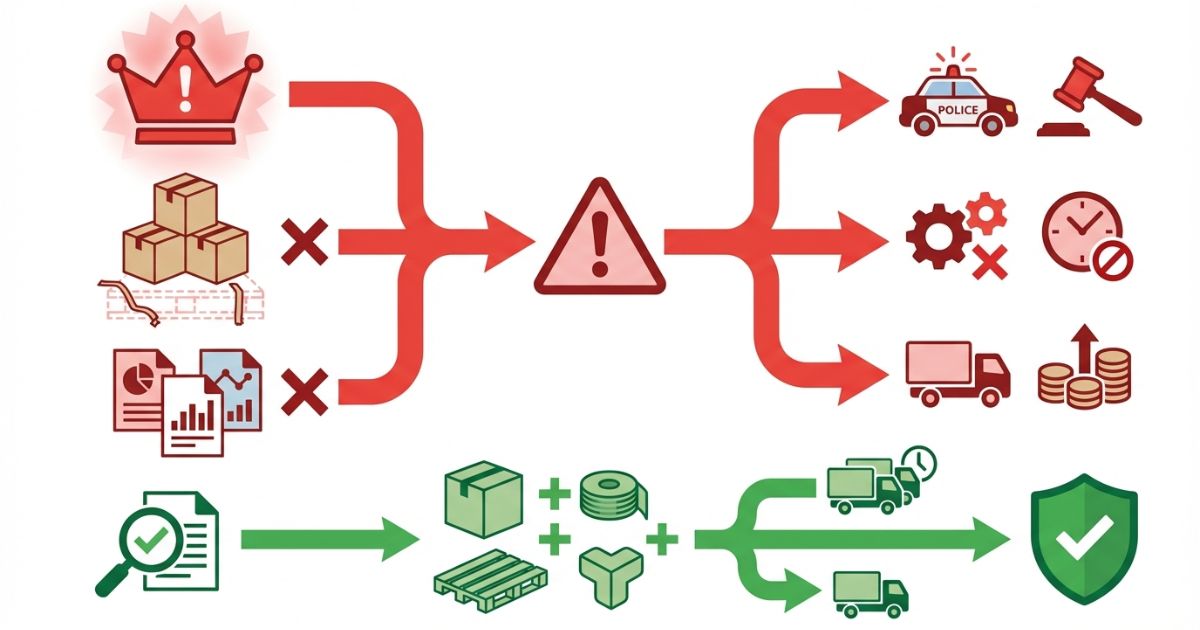

失敗例 → 回避策(最低3パターン)

- ⚠️ 失敗例:車名だけで積載量を決めて当日積めない

✅ 回避策:対象車両の車検証(最大積載量)確認を手配フローに組み込む。号車が確定しない場合は、レンタル会社側に「車検証の最大積載量が分かる資料」を先に求めてから計画に落とします。 - ⚠️ 失敗例:積載量に余裕があるから吊れると誤認する

✅ 回避策:吊り作業は能力表の定格荷重で別判断に切り替える(積載余裕は根拠にしない)。作業半径・アウトリガー条件を仮置きして、成立条件を先に確認します。 - ⚠️ 失敗例:荷物総重量の定義が甘く、梱包や付属品で当日超過する

✅ 回避策:総重量に含める範囲(梱包・付属品・治具)を事前に固定し、資料で再確認する。根拠が弱い場合は、分割や回数増を前提に計画して過積載側に倒れないようにします。

吊り作業が関わる案件は、運搬の最大積載量だけで判断すると危険側に振れやすいです。たとえば「荷は軽いが遠くへ寄せる必要がある」「アウトリガーを十分に張り出せない」「荷姿が長くて振れ止めが必要」などは、重量だけでは読めない成立条件が出ます。3tユニックで吊れる重さを作業条件とセットで整理したい場合は、3tユニックで吊れる重さで定格荷重の確認手順を合わせて確認してください。

費用感:レンタル/購入/外注の考え方(条件付きで整理)

結論は、費用は車両仕様と成立条件で変わるため、過積載リスクがある案件ほど早めの確認が有効です。積載量不足や条件変更で当日中断が起きると、再手配や回数増で結果的にコストが膨らみやすくなります。見積り段階で「運べる前提」を置いてしまうと、当日の追加手配(車両追加・待機・回数増)が発生しやすく、結果として総コストが読みにくくなります。

理由は、運搬計画と車両条件が合っていないと、追加手配・待機・やり直しが発生しやすいからです。価格の暗記よりも、確認ポイントを揃えるほうが実務では役立ちます。特にレンタルは、同じ「3tユニック」でも仕様が複数あることがあり、積載量や吊り条件の違いが費用・手配可否に直結します。

補足として、判断が微妙な案件は「止まる損失」を先に見積もると迷いが減ります。たとえば工程が詰まっている現場、夜間・休日作業、搬入時間に制約がある現場は、止まったときの影響が大きいため、余裕のある計画に寄せる価値が相対的に上がります。

具体として、選択肢ごとの確認ポイントは次のとおりです。

- ✅ レンタル:車検証の最大積載量、車両仕様、運用ルール(当日条件の変動があるか)。資料が揃わない場合は、先に「最大積載量と能力表が確認できる車両」を条件にしておくと手配が安定します。

- ✅ 購入:過不足のコスト、運用のばらつき吸収、ギリギリ選定を避ける判断基準。荷が増える業務や仕様変更が多い業務ほど、余裕の設計が効きます。

- ✅ 外注・別手段:不確実性が残る、当日影響が大きい、安全面の判断が難しい場合に検討。吊り条件が厳しい・現場が狭いなどは、無理に内製化せず安全側の体制を選ぶ判断が重要です。

安全・法規・資格の注意:過積載を防ぐ「確認手順」を明文化する

結論は、過積載は「現場の判断ミス」で起きやすいため、確認手順を先に固定することが重要です。現場での追加荷物や重量定義のズレが重なると、想定を超えやすくなります。「見た目で載りそう」「少しなら大丈夫」という判断は、根拠が残らず再現性も低いため、手配フローとして採用しないほうが安全です。

理由は、重量は見た目で判断できず、資料の確認が遅れるほど修正が難しくなるからです。手配前に、最大積載量と荷物総重量の確定を優先すると安全側に寄せやすくなります。また、運搬と吊り作業が同日に絡む場合は、運搬の成立(最大積載量)だけでなく、吊りの成立(能力表)も同じ段階で確認する運用が、当日の中断を減らします。

補足として、運搬とクレーン作業では必要要件が変わり得ます。現場ルール・社内規程・レンタル会社・メーカー資料に基づき確認してください。免許・資格についても、運転は車両条件により必要区分が変わり得ますし、クレーン操作や玉掛けなどは作業内容・対象機材・荷の扱いで必要要件が変わることがあります。断定ではなく「作業内容に応じて確認が必要」という前提で、一般的な確認先(社内規程、施工要領、レンタル会社の運用条件、関係機関の案内)に沿って整理するのが安全です。

具体として、現場前に必ず行う順番は次のとおりです。

- 車検証で最大積載量を確認する(対象車両の号車と資料を一致させる)

- 荷物総重量を確定する(計量・仕様表・伝票などで根拠を揃える)。根拠が薄い荷は、余裕を取る前提に寄せる

- 積載計画(分割・回数)を確定する(当日追加があるなら、最初から回数増を織り込む)

- 判断が微妙なら、レンタル会社/メーカー資料/社内ルールで再確認する(吊りが絡む場合は能力表も同時に確認し、成立条件を揃える)

クイック診断(3択)

- ✅ A:車検証の最大積載量と荷物総重量が明確 → まず運搬は成立する前提で計画へ(分割・回数の最適化に進む)

- ⚠️ B:総重量が微妙・追加があり得る → 分割・回数増・余裕を見た計画に寄せる(当日追加を前提に“余白”を残す)

- ⚠️ C:判断材料が不足(車検証が確認できない等) → 先に資料確認(レンタル会社/社内ルール)へ切り替える(根拠が揃うまで計画を固定しない)

FAQ

3tユニックの最大積載量はどれくらい?

一律に断定できません。対象車両の車検証に記載された最大積載量で判断します。呼称の「3t」は目安の会話には使えますが、過積載を避ける判断は必ず車検証の数値に戻します。

✅ 次に確認:対象車両の車検証で「最大積載量(kg)」の欄を確認し、号車・車両資料の取り違いがない状態にしてください。

3tトラックと3tユニックで積載量は違う?

架装や仕様で変わり得るため同一視しません。クレーン架装や装備内容が前提になります。特にクレーン装置やアウトリガーなどの架装が入ると、車両重量が増える方向に働きやすく、最大積載量に影響が出ることがあります。

✅ 次に確認:クレーン架装の有無・装備内容を前提に、対象車両の車検証で最大積載量を確認し、同型車の情報で代用しない運用にしてください。

積載量が余っていれば重い物を吊れる?

吊り作業は定格荷重で別判断です。積載余裕は吊り可否の根拠になりません。吊りは作業半径やアウトリガー条件などの前提で成立が変わるため、重量だけで判断しないことが重要です。

✅ 次に確認:想定する作業半径・アウトリガーの張り出し条件を仮置きし、能力表で該当条件の定格荷重を確認してください。

架装内容で積載量が減る理由は?

装備が増えると車両重量が増え、結果として最大積載量に影響し得ます。クレーン装置や付帯装備の有無、仕様の違いで車両重量が変わるため、同じ呼称でも最大積載量が揃わないことがあります。

✅ 次に確認:クレーン装置・アウトリガー・工具箱などの装備の有無を整理し、対象車両の車検証の最大積載量とセットで照合してください。

積載量が足りない場合の代替手段は?

分割・回数増・上位車格・別手段を、当日の中断リスクと不確実性の大きさで選びます。分割できる荷は回数増で安全側に寄せやすい一方、分割できない荷は早めに車格変更や別手段を検討したほうが止まりにくいです。

🧭 次に確認:分割できる荷/できない荷を先に切り分け、当日追加の可能性と中断時の影響度を基準に「切替条件(ここを超えたら回数増・車格変更)」を決めてください。

まとめ:過積載を防ぐために「最大積載」と「吊り」を分けて管理する

結論は、3tユニックの積載量は車名で断定せず、車検証の最大積載量を基準に判断することです。吊り作業は能力表の定格荷重で別判断に切り替えると、手配ミスと過積載リスクを減らせます。実務では「運搬の成立(最大積載量)」「吊りの成立(定格荷重)」「当日の変動(追加・条件変更)」の3点を分けて管理すると、関係者間の認識ズレが起きにくくなります。

- ✅ 3tユニックの積載量は一律に決まらない(同じ呼称でも車両ごとに違い得る)

- ✅ 判断軸は車検証の最大積載量(運搬としての上限を固める)

- ✅ 積載(運搬)と吊り(定格荷重)は完全に切り分ける(資料と条件が違う)

- ✅ 迷う案件ほど確認手順と代替案を先に固定する(現場判断に寄せない)

次に取る行動(CTA)

手配前に、対象車両の車検証で最大積載量を確認し、荷物の総重量(定義)を確定したうえで、分割・回数・切替基準まで決めてから車両選定に進んでください。吊り作業が絡む場合は、同じ段階で能力表の定格荷重も確認し、成立条件を揃えた状態で関係者に共有すると当日の中断を減らせます。

コメント