現場手配後に「想定より狭い」「入口で切り返せない」「ミラーが当たりそう」で止まると、再手配・工程遅延・安全リスクにつながります。幅の問題は「通れない」よりも、通せるつもりで進めた結果として当日止まることでコストと危険が増えやすい点が厄介です。

結論:4tユニックの幅は目安で判断せず、実車の最大幅と進入条件で決めます。カタログ上の車幅だけで安心せず、現場側の最狭部と同じ基準で「最大張り出し部」を揃えて照合するのが安全です。

この記事の独自価値:数値暗記ではなく「最大幅の捉え方」「現場・経路のボトルネック照合」「安全マージン」の順で、迷わず判定できるように整理します。特に、入口だけを見てOKとする判断ミスを減らすために、最狭部→動線→車両の順で確認する設計にしています。

この記事で判断できること:4tユニックが道路・敷地・構内動線に入れるか/安全に通せるかを、確認手順で判断できます。幅の基準を全体像で掴みたい場合は、【ユニック車サイズ】全長・全幅・高さの目安と確認ポイントで、寸法の見方と確認ポイントを先に整理すると判断がブレにくくなります(図面の読み取りと「どこを寸法として扱うか」の前提が揃うためです)。

著者情報

ユニック車ガイド編集部(現場手配・車両選定での手戻りを減らすことを目的に、一次情報に基づく条件照合と安全マージン確保を重視して整理します。)

編集方針:目安の幅だけで判断すると、入口やコーナーの最狭部で止まりやすい。車両側は最大張り出し部、現場側は最狭部で基準を統一し、マージン付きで照合するのが安全。幅は「車両スペック」ではなく進入可否を決める条件として扱い、数値の暗記よりも確認の順番を優先します。

監修条件(YMYL配慮:確認手順)

- ✅ 車両側は、車検証・仕様書・車両寸法表など一次情報で最大幅を確認します(ミラー・架装・付属物を含む前提)。「車幅(車体)」と「最大幅(張り出し)」が混在すると判断がズレるため、表記の意味を揃えることが前提です。

- ✅ 現場側は、図面・現地計測・写真で最狭部(入口・障害物間・コーナー内側)を特定します。図面に余裕があっても、縁石・植栽・仮設物で実質幅が狭くなることがあるため、現物の状態を優先します。

- ✅ 不明点が残る場合は、手配先(レンタル/運送/クレーン)へ事前照会し、やり取りを記録します。照会時は「最狭部の位置」「必要なマージン」「当日の誘導体制」まで共有すると食い違いが減ります。

4tユニックの「幅」で失敗が起きる場面(課題の全体像)

幅の見落としが招く典型トラブル

4tユニックの幅は、当日の進入や作業段取りに直結します。幅の見落としは「通れない」だけではなく「安全に通せない」を発生させやすい点がポイントです。特に、ミラー・付属物・積載状態を含めた最大幅で見ないと、入口や障害物間の通過はできても接触リスクが残り、現場停止につながりやすくなります。

- ✅ 進入不可(入口幅・門扉・縁石・障害物間隔)

- ⚠️ 現場停止(誘導不足/すれ違い不可/切り返し不可)

- ⚠️ 再手配(車両変更・時間変更・追加費用)

- ✅ 「通れる」と「安全に通れる」は別であり、安全マージンが必要(接触・巻き込み・歩行者動線も含めて判断)

初心者がやりがちなのは「入口幅さえクリアならOK」という判断です。しかし実務では、入口通過後のコーナーや構内の最狭部で詰まることが多いため、入口→構内で難度が上がる前提で確認するのが安全です。

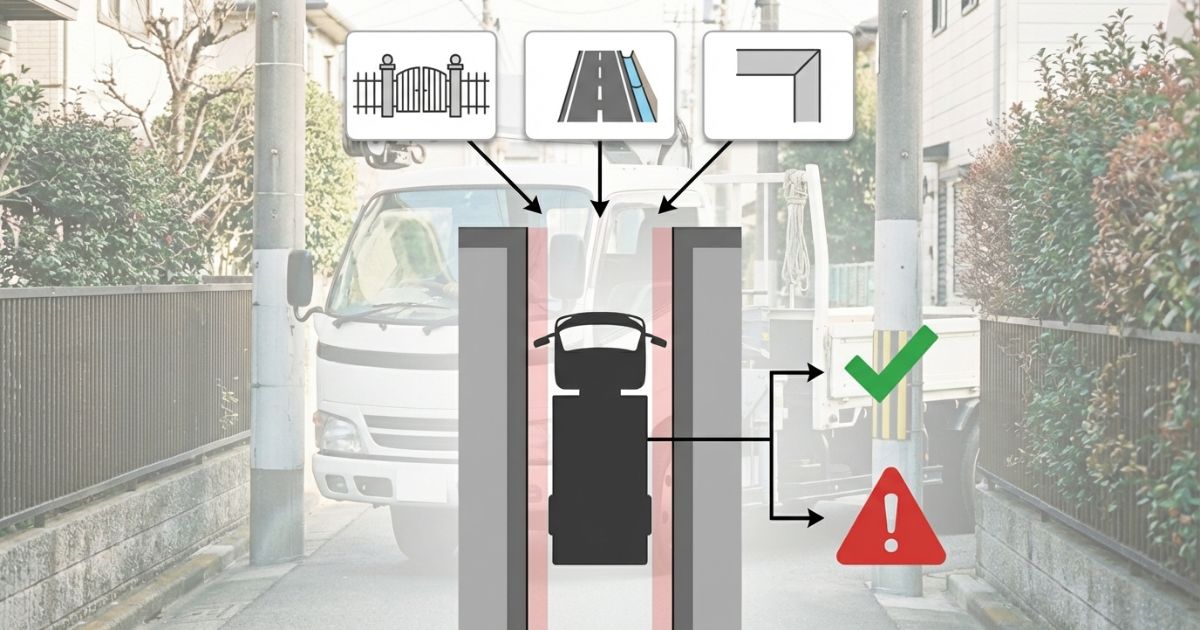

「幅の制約」は3つの制約が重なる(現場/経路/構内動線)

幅の制約は単発ではなく、現場・経路・構内動線が重なります。最終判断は「最狭部(ボトルネック)」で決まります。ここでの最狭部は、図面上の寸法よりも実際に車が通過する“通り道の幅”として捉えるのがポイントです。

- ✅ 現場:入口・ゲート・門扉・敷地内の障害物間隔(門柱・縁石・植栽・フェンスなど)

- ✅ 経路:道路幅・離合・狭路・路肩・段差(路肩の崩れや側溝も含めて実質幅が決まる)

- ✅ 構内動線:切り返し・コーナー・駐車位置・待避の可否(旋回時に内輪差で余裕が減る)

幅の判断は「入口だけ」では足りません。コーナー内側や障害物間など、最も狭い地点を先に押さえると手戻りが減ります。さらに、幅がギリギリな現場では「停止して確認できる場所」があるかどうかも、運用上の安全を左右します。

結論:幅は“目安”ではなく「実車最大幅×進入条件」で決める(判断軸)

最短結論(判断の芯)

4tユニックの進入可否は、実車の最大幅と、現場・経路の最狭部の一致で決まります。法規に適合していても、現場で安全に通せるとは限りません。幅が条件内でも、障害物の位置や誘導可否によって「通せない(通さない)」判断が必要になることがあります。

- ✅ 判断の起点:実車の最大幅(ミラー・架装・付属物を含む)を最大張り出しとして扱う

- ✅ 照合先:入口幅・最狭部・すれ違い箇所・切り返しポイントを通過経路の実質幅として扱う

- ⚠️ 「法規上OK」でも、現場条件が厳しい場合は安全を保証できないため、マージン前提で判断(交通量・歩行者動線・停止余地も含める)

ここでいうマージンは「気持ちの余裕」ではなく、誘導の誤差・運転のばらつき・路面段差でのふらつきなどを吸収するための安全余裕です。マージンが取れない場合は、現地確認や誘導体制の追加が前提になります。

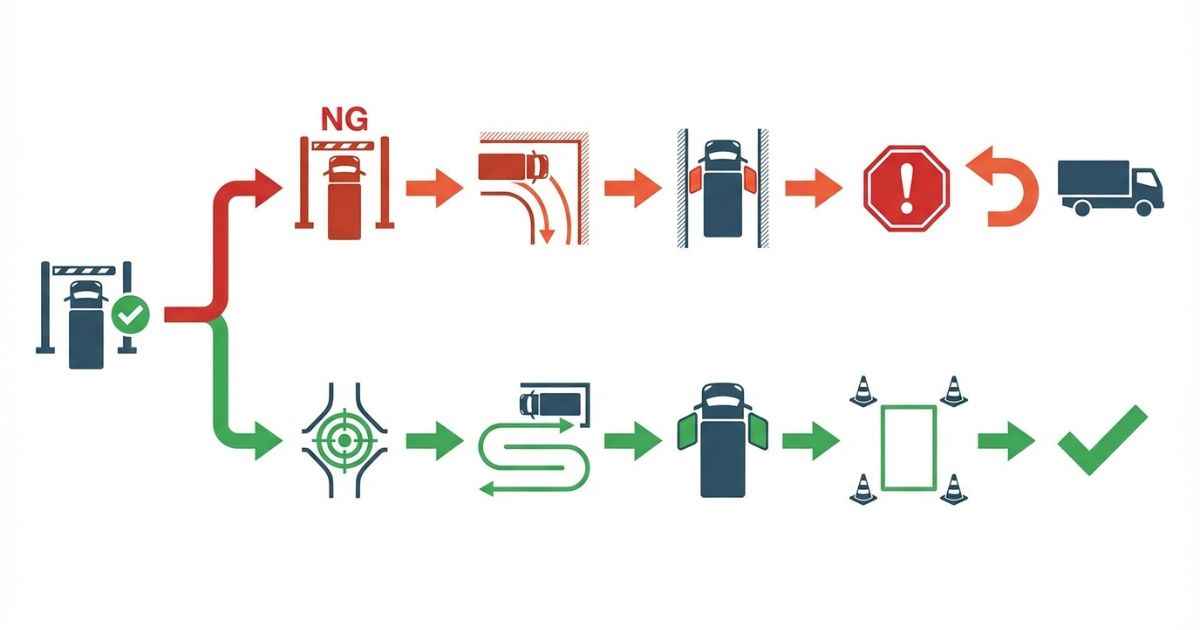

一次判断フロー(5分で方向性を決める)

幅の判断を先延ばしにすると、当日に詰まりやすくなります。最短で方向性を決める手順は次の通りです。ポイントは、車両の数字を先に探すのではなく、現場・経路のボトルネックを先に確定してから照合することです。

- 現場側の最狭ポイントを数値化(入口・門扉・障害物間隔。門柱の内々寸法だけでなく、通過経路に張り出す物も確認)

- 経路のボトルネックを特定(狭路・離合・路肩。離合が無理なら待避場所の有無もセットで判断)

- 構内動線を確認(切り返し余地・角・駐車位置。旋回時に余裕が減る地点を先に洗い出す)

- 実車最大幅を確認(車検証/仕様書+付属物の突出確認。ミラーの格納可否や工具箱の張り出しも含める)

- 安全マージンを付けて可否判定(不明点は現地確認・照会。マージンが確保できない場合は運用条件を見直す)

二次判断軸(迷いポイントの整理)

判断が割れるのは「幅の数値」よりも「幅の扱い方」が揺れるときです。迷いポイントは分類して切り分けます。特に、「車体幅」と「最大幅」、「図面寸法」と「現況寸法」が混ざると、同じ現場でも結論が変わりやすくなります。

- 🔍 仕様差:架装・付属物の突出、ミラー位置、保護枠の有無(同じ4tでも“張り出し”が違う)

- 🔍 制限の種類:入口幅/障害物間隔/すれ違い/切り返し(幅の問題に見えて、実は動線の問題のことがある)

- 🔍 運用条件:誘導員有無、時間帯、交通量、片側交互通行の可否(運用でリスクが下がるなら成立するケースもある)

「可能だが注意が必要」な代表例は、入口幅はクリアでも離合できない区間があり、誘導と待避を前提にするケースです。運用条件が整わないなら、物理的に通れても安全に通せない判断になります。

4tユニックの幅が変わるポイント(仕様・できること/できないこと)

幅差が出やすい主因(チェック項目化)

4tユニックの幅は「車体だけ」で決まりません。最大幅は張り出し部と積載状態で変わります。ここでの積載状態は、積載物そのものの幅だけでなく、養生材・固定具・積み方によって実質幅が増える可能性も含みます。

- ✅ ミラー(張り出し・格納可否。格納できても走行中に戻る前提で見ない)

- ✅ 架装・付属物(工具箱・保護枠・サイドガード等の突出。左右で張り出しが違う場合もある)

- ✅ 積載物のはみ出し(積み方・養生・固定方法で実質幅が増える可能性。現場到着時に“積載状態の最大幅”で照合する)

確認基準:「最大幅=何を含むか」を車両側で統一し、現場側の最狭部と同じ基準で照合します。2t/3t/小型ユニックでは車格が小さくても、付属物の張り出しや積載状態で“実質幅”が増えることがあるため、車格だけで安心しないのが安全です。

「通れる」と「安全に通れる」は別(できる/できないの境界)

物理的通過ができても、接触・巻き込み・誘導不能が想定される場合は安全に通せません。幅の判断は「通過可」だけで終わらせないことが重要です。特に、狭い経路では少しの蛇行や段差で張り出し部が寄り、接触のリスクが上がります。

- ⚠️ すれ違い不可区間がある場合は、待避場所・時間帯調整・誘導体制の確保が必要(待避が無いなら一方通行運用が前提)

- ✅ 接触リスクが高い地点がある場合は、停止して再確認できる運用が必要(停止位置が無いなら計画段階で見直す)

「できる/できない」の境界は、幅の数値よりも誘導の可否と停止して確認できる余地に出ることがあります。運用条件が整わないなら、数値が成立していても無理をしない判断が有効です。

幅確認の基準点(どこを“幅”として見るか)

幅の基準点が揃わないと、同じ数字を見ても結論が変わります。基準点を固定すると判断がブレません。ここで重要なのは、「最大張り出し部」と「通過経路の実質幅」を同じルールで扱うことです。

- ✅ 車両側:最大張り出し部(ミラー・架装・積載状態の突出)を基準に統一(左右どちらが最大かも確認する)

- ✅ 現場側:最狭部(入口・障害物間・コーナー内側)を基準に統一(縁石や仮設物で実質幅が減る前提)

- 📌 図面と現地が一致しない場合があるため、縁石・植栽・看板など実物で再確認(工事中の仮設柵や資材置き場も含む)

また、同じ4tユニックでもクレーン装置の種類やアウトリガーの形状で「作業時の必要スペース」は変わります。本記事は進入判断が主題ですが、作業計画では幅以外に設置スペース(アウトリガー張り出し等)も別枠で確認するのが安全です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配前チェックリスト(そのまま使える)

手配前に「現場」「経路」「構内」「車両」「運用」を同じテンプレで確認すると、再手配リスクが下がります。チェックの狙いは、幅の数字そのものよりも、幅が厳しい地点で「止まるか/止められるか/誘導できるか」を含めて潰すことです。

- ✅ 現場:入口幅/障害物間隔/敷地内の回避余地(門柱だけでなく張り出し物も含む)

- ✅ 経路:狭路/離合可否/路肩・段差/一時停止ポイント(待避と停止位置が作れるか)

- ✅ 構内:切り返し回数の許容/コーナー/誘導位置(内輪差で余裕が減る地点を先に特定)

- ✅ 車両:最大幅(ミラー・架装)/積載状態での突出/注意点(左右差と格納可否の扱いを統一)

- ✅ 運用:誘導員有無/時間帯/交通量/近隣配慮(幅がギリギリほど運用の比重が上がる)

| 条件 | 必要情報 | 現地確認の優先度 | 主なリスク |

|---|---|---|---|

| 幅がギリギリ | 最大幅(必須)/最狭部(必須)/運用条件(推奨) | 高い(数値が曖昧なら優先) | 接触/通行停止/再手配 |

| 幅に余裕あり | 最大幅(必須)/最狭部(必須) | 中(現場要因が多い場合は上げる) | 見落としによる当日停止 |

失敗例 → 回避策(よくある3パターン)

- ⚠️ 失敗例:入口幅だけ見てOK → 回避:最狭部(コーナー内側・障害物間)まで測る(入口通過後に難度が上がる前提で押さえる)

- ⚠️ 失敗例:通過はできたが離合できず停止 → 回避:待避場所・時間帯・誘導体制を事前に決める(運用条件で成立するかを先に決める)

- ⚠️ 失敗例:ミラーや積載突出を見落とす → 回避:最大張り出し部を基準に統一して照合する(車体幅だけで判断しない)

設置スペースの考え方を「入口・障害物間・マージン」の観点で整理したい場合は、【ユニック車の幅】設置スペースと注意点で、幅に関する見落としポイントをまとめて確認すると手配判断が安定します(現場側の測り方を統一しやすくなります)。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

幅条件が厳しいほど「確認コスト」が増える

幅条件が厳しい現場は、事前確認に手間がかかります。事前確認を省くほど、当日の停止・再手配でコストが増えやすい構造です。幅がギリギリなほど、現地計測や写真整理の重要度が上がり、結果的に「確認の工数」が費用に跳ね返りやすくなります。

- ✅ 現地計測・写真整理(最狭部の根拠づくり。図面との差異が出やすい箇所を優先)

- ✅ 誘導体制の確保(接触リスクの低減。誘導できないなら成立しないケースがある)

- ✅ 時間帯調整(交通量や離合条件の改善。運用で安全マージンを確保する)

費用は「車両そのもの」だけで決まりません。幅条件が厳しいほど、確認・誘導・時間帯調整などの周辺条件が増えるため、見積時点で条件を共有しておくと当日の追加負担を減らしやすくなります。

レンタル・外注が向くケース/購入が向くケース(条件付き)

幅だけで結論を出さず、作業内容・積載・運用体制も合わせて判断します。現場条件が毎回変わる場合は「都度最適化」が有利になりやすい傾向があります。幅条件がシビアな現場が混在するなら、都度車両を変えられる選択肢が手戻り回避に役立つことがあります。

- ✅ 現場条件が毎回変わる:レンタル/外注で最適車両を選べる方がリスク低減(幅・動線・誘導条件に合わせて選べる)

- ✅ 条件が固定で再現性が高い:購入検討の土台になりやすい(固定ルート・固定現場なら確認が標準化できる)

- 📌 幅条件が厳しい場合は、確認手順と誘導体制をセットで検討(運用が組めないなら成立しない)

「購入が得かどうか」は金額だけで決めにくく、現場ごとの条件差と手戻りの頻度で結論が変わります。幅で止まるリスクが高い現場が多い場合は、まず確認フローを固めることが優先です。

見積・依頼時に伝えるべき情報(幅制限の必須項目)

手配先が判断できる情報を先に渡すと、当日の食い違いが減ります。幅の話は「何mですか?」よりも、どこが最狭で、どこで止められて、誘導できるかまで含めて共有すると判断が早くなります。

- ✅ 最狭部の数値/場所(入口・障害物間・コーナー。写真に矢印で位置を示すと伝わりやすい)

- ✅ 経路ボトルネック(離合可否・待避場所。片側交互が必要なら運用条件も添える)

- ✅ 誘導体制(立会い可否・時間帯。誘導できないなら無理をしない前提を共有)

安全・法規・資格の注意(YMYL:確認手順を明確化)

法規の上限だけで安心しない(現場条件が優先)

法規に適合していても、現場の障害物・離合・誘導体制が整わない場合は安全に通せません。現場条件が曖昧な状態で進める判断は避けるのが安全です。幅に関する法規は「通行の可否」に関係しますが、実務ではそれに加えて接触・巻き込み・第三者動線のリスクも同時に管理する必要があります。

- ⚠️ 法規適合=現場で安全に通れる、ではない(安全運用は現場条件で決まる)

- ✅ 現場条件が曖昧な場合は、確認を先に進めない判断が有効(曖昧なまま手配すると当日止まりやすい)

また、幅が絡む判断では「免許・資格」も状況で変わることがあります。運転に必要な免許区分は車両条件で決まり、作業に関わる資格や手順は運用条件で変わるため、現場の条件が確定してから必要事項を整理するのが安全です。

確認の一次情報(優先順位)

幅の判断は根拠が残る順で進めます。根拠が弱い状態での断定は避けます。実務では、現場写真や計測メモが「後で説明できる根拠」になり、トラブル時のリスク低減にもつながります。

- 車検証・仕様書(最大幅の根拠。車体幅と最大幅の表記差に注意)

- 図面・現地計測(最狭部の根拠。仮設物や現況で変わる点を記録)

- 手配先への照会記録(判断の裏付け。条件共有の履歴として残す)

当日の安全運用(進入・構内走行の最低限)

当日の運用が整わない場合は、幅が条件内でもリスクが残ります。誘導と停止判断をセットで決めます。狭い現場ほど、運転の上手さに依存せず、止まって確認できる運用を前提にするのが安全です。

- ✅ 誘導の有無を事前に決め、接触リスク箇所では停止して再確認できる運用にする(誘導員の立ち位置も想定する)

- ✅ 交通量が多い時間帯を避けられる場合は時間帯を調整する(離合や待避が必要な区間ほど効果が出る)

- ⚠️ 少しでも不安がある場合は無理をしない(接触・巻き込み回避を優先。条件が揃わないなら計画を見直す)

FAQ

4tユニックの幅は一律ですか?

仕様・架装・付属物で差が出るため一律ではありません。車体幅が近くても、工具箱や保護枠、ミラー位置などの張り出しで実質の最大幅が変わることがあります。次に確認すべきは最大張り出し部(ミラー・付属物)の有無と、左右どちらが最大かです。

平ボディ4tトラックと幅は同じですか?

大きく変わらない場合が多いですが、架装や付属物で実質幅が変わります。平ボディで通った経験があっても、ユニックは付属物や積載状態で張り出しが増えることがあるため、同じ前提で判断しないのが安全です。次に確認すべきは架装・積載状態での突出と、最狭部で停止確認できる余地です。

狭い現場や住宅地に入れますか?

入口幅と構内動線、離合可否で条件が分かれます。物理的に通れる場合でも、離合できない区間があると運用が成立せず停止することがあります。次に確認すべきは最狭部の位置(入口だけでなくコーナー内側・障害物間)と、待避場所・誘導体制の有無です。

ミラーは幅として扱うべきですか?

最大幅の基準に含めて照合します。格納できる場合でも、走行中は張り出しが戻る前提で見ないと安全マージンが不足しやすい点に注意します。次に確認すべきはミラーの格納可否だけでなく、誘導員が配置できるかと、接触リスク地点で停止確認できるかです。

法規上問題なければ通して良いですか?

法規適合と現場安全は別です。現場の安全は障害物・運用条件で決まります。幅の数値が成立していても、誘導不能・停止余地なし・第三者動線が重なる場合は無理をしない判断が必要です。次に確認すべきは安全マージンと、当日の停止判断・誘導体制の取り決めです。

まとめ & CTA(要点→次の行動)

要点

- ✅ 幅は目安ではなく「実車最大幅×最狭部」で判断します(車体幅ではなく最大張り出し部で揃える)。

- ✅ 現場・経路・構内動線のボトルネックを数値化すると手戻りが減ります(入口だけでなくコーナー内側や障害物間が重要)。

- ✅ 法規上限だけで安心せず、安全マージンと運用条件を確保します(誘導・停止確認・時間帯調整が成立条件になる)。

次の行動(primary CTA)

🧭 現場・経路・構内動線の最狭部を数値化し、車検証/仕様書の最大幅(ミラー・架装含む)と照合して可否を判断します。最狭部は「入口だけ」ではなく、通過経路上のボトルネック(コーナー内側・障害物間)まで含めて特定します。

🧭 数値が曖昧な場合は現地確認を行い、不明点が残る場合は手配先へ条件を共有して相談します。相談時は、最狭部の位置と写真、誘導体制の可否まで共有すると当日の食い違いが減ります。

コメント