中古で導入したタダノユニックや、引継ぎが曖昧な既存車両は「取扱説明書がない」「手元の説明書が自車両に合っているか不安」という状態になりやすいです。現場では「いつもの手順」で進めたくなりますが、クレーンは年式・改良・装備差で前提条件が変わりやすく、操作・安全装置・点検項目が未確認のまま進むと判断がぶれて停止やトラブルの原因になります。特に小型トラック(2t・3t)に搭載されるケースは、現場スペースや地盤条件の影響を受けやすく、同じ作業でもアウトリガー設置や作業半径の取り方が変わるため、説明書の前提条件を揃えることが重要です。

結論:適合する取扱説明書を入手し、確認してから運用する。

この記事の独自価値:単なる説明書リンク案内ではなく「どの説明書を選ぶべきか」「どの項目が確認できないと運用を止めるべきか」を、現場判断の基準として整理します。説明書が揃うと、作業の可否が分かれる境界(アウトリガー条件・作業半径・警告表示の意味・点検基準)を「推測」から「根拠」に置き換えられ、属人化を減らす材料になります。

- ✅ 入手の手順と、事前に揃えるべき情報

- ✅ 車両型式・クレーン型式に合う説明書の見分け方

- ✅ 説明書で最優先で見る安全・点検・操作ポイント

- ✅ 説明書がない場合の安全側の対応(止め方・戻し方)

- ✅ 社内共有(属人化を減らす)ための型

取扱説明書の照合と合わせて、リモコン操作が絡む場合は設定手順も事前に整理すると現場で迷いにくくなります。リモコンは有線・無線、世代差、非常停止やインターロックの扱いなどで「見た目が似ていても挙動が違う」ことがあるため、説明書の対象と現物の一致を前提に、設定・再設定の流れと注意点を先に押さえておくと安全側に寄せられます。タダノユニックのリモコン設定を初期設定・再設定の流れで確認したい場合は、設定の手順と注意点を先に押さえてから照合すると安全側に寄せられます。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場運用・安全配慮・点検手配の観点で編集)

監修条件(重要):機械操作と安全に直結するため、取扱説明書の内容は取扱説明書そのものを起点に、必要に応じてメーカー窓口や整備事業者で照合する前提で整理します。機種違いの説明書流用、互換性の断定、独自改造、説明書未確認のままの運用は前提にしません。安全・法規・資格が関わる項目は「状況で変わる」ことがあるため、説明書と現場条件をセットで確認し、判断が割れる場合は確認に戻る運用を基本とします。

課題の全体像(取扱説明書が必要になる場面と、未確認で起きるズレ)

結論:タダノユニックの取扱説明書は「安全に運用するための前提条件」を揃えるために必要で、説明書未確認の状態は現場判断がぶれやすい状態です。

理由:クレーン装置は、操作手順だけでなく、安全装置の前提条件、警告表示の意味、点検項目の基準が一体で設計されています。説明書の確認が不足すると、作業半径や定格荷重の扱い、アウトリガーの設置判断、作業前確認の手順が曖昧になり、停止やトラブルにつながる可能性があります。例えば「できる作業」に見えても、アウトリガーの張り出し条件や地盤条件、吊り荷の取り回し(角度・振れ止め・誘導体制)によっては「可能だが注意が必要」になり、説明書の警告や禁止事項を知らずに進めると現場の止めどころを失いやすいです。

補足:同じメーカーでも年式・改良・装備差によって、注意事項や手順が変わる場合があります。「見た目が似ているから同じ」という判断は危険です。特に小型車は、車両側の仕様(荷台長さ・車両総重量の区分・架装状況)によって作業姿勢や制限が変わり得るため、説明書と現物の一致確認は「早く動かす」より優先します。

- ✅ 中古導入で説明書が付属しない/引継ぎが途切れる

- ✅ リモコン(有線・無線)や操作系が変更・更新されている

- ✅ 現場ルールが厳しく、点検・手順の根拠提示が求められる

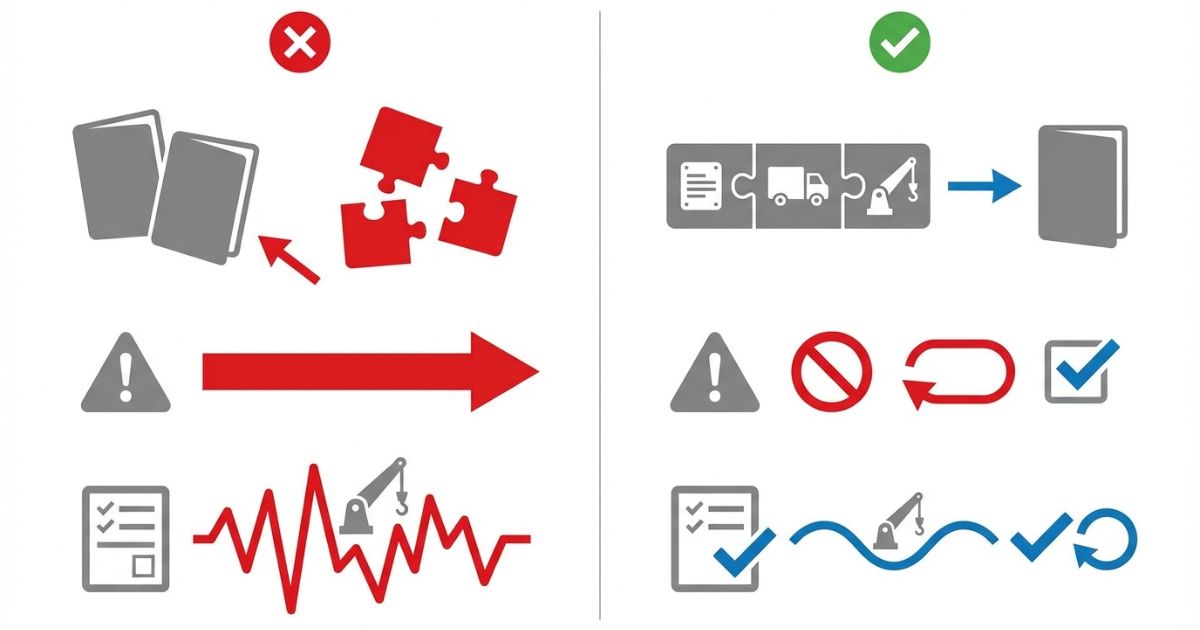

未確認で起きやすいズレ(典型パターン)

- ⚠️ 操作手順を推測で進める → 挙動が想定と違う → 作業が止まる(安全装置の前提条件が揃っていないことが多い)

- ⚠️ 警告表示の意味を推測で処理する → 必要な点検や条件確認が抜ける(「一時的な警告」と誤認しやすい)

- ✅ 点検項目が属人化する → 重要な確認が抜ける → トラブル時に原因が追えない(記録が残らず再発防止が難しい)

結論と判断軸(適合する説明書を確認できているか)

結論:最初に見るべき判断軸は「自車両・自クレーンに適合する取扱説明書を確認できているか」です。適合の根拠が取れない場合は、運用を進めない判断が安全です。

理由:取扱説明書は、車両型式・クレーン型式・装備(アウトリガー仕様など)・操作系(リモコン有無/種別)によって分岐し得ます。適合しない説明書を前提にすると、点検・安全装置・操作の前提条件がずれ、判断ミスが起きやすくなります。初心者が誤解しやすいのは「メーカーが同じなら同じ説明書でよい」という発想で、実際は同一シリーズでも改良・仕様差で注意事項が変わる場合があります。適合確認は「型式が一致しているか」だけでなく、装備差(アウトリガー、操作系、警告表示の種類)が一致していると言えるか、という観点で見ます。

判断軸(一次・二次)

- ✅ 一次判断:自車両・クレーンに適合する取扱説明書を確認できているか(型式と装備差の一致を根拠付きで言えるか)

- ✅ 二次判断:説明書の内容を運用・点検に反映できているか(警告・点検を作業前確認に落とせているか)

- ✅ 二次判断:不明点を自己判断せず、確認に戻れる体制があるか(照合先と記録の型があるか)

🧭 迷ったときのチェック(3つ)

- ✅ 車両型式・クレーン型式の根拠(銘板・台帳・車検証など)が揃っている

- ✅ 説明書の対象(型式・装備・操作系)と現物が一致していると言える(一致の理由を言語化できる)

- ✅ 不明点が出たときの照合先(メーカー/整備/社内責任者)が決まっている(連絡先だけでなく、何を聞くかも整理できている)

仕様・できること/できないこと(説明書で確認できる範囲と、してはいけない前提)

結論:取扱説明書で「確認できること」と「してはいけない前提」を分けると、現場での迷いが減ります。

理由:説明書は操作の手順書であると同時に、安全装置・警告表示・点検・禁止事項の基準です。ここが曖昧なまま運用すると、作業半径や定格荷重の扱い、アウトリガーの設置判断などで誤解が起きやすくなります。作業可否の境界は「吊れるか」ではなく「説明書の前提条件を満たした状態で、定格荷重や制限を守れるか」で分かれることが多く、例えば作業半径が大きくなるほど条件が厳しくなりやすい点は、数値を断定せずとも判断視点として押さえておくと安全側です。

| 区分 | 内容 | 判断のポイント |

|---|---|---|

| できる | 操作手順の確認/安全装置・警告表示の意味確認/日常点検・作業前確認の項目抽出/必要情報の整理/記録 | 説明書の警告・禁止事項を先に読む。点検項目を社内の作業前確認に反映する。可能なら「停止させる条件(中止基準)」も先に決め、違和感が出たら作業を止めて照合に戻す。 |

| できない(しない) | 機種違い説明書の流用前提/互換性の断定/未確認のまま運用/警告の無視/独自改造・分解 | 適合根拠が取れないなら運用を止める。不明点は照合に戻す。特に「警告表示が出るが動くから続行」「安全装置が作動するが原因不明のまま再開」は、法規や安全面で誤認が起きやすいので避ける。 |

補足(条件付きで注意したい点)

同じ操作名でも、スイッチ配置や手順が異なる場合があります。操作系(リモコン有無/種別)や装備差がある場合は、現物と説明書の照合が必要です。特に「可能だが注意が必要」になりやすいのは、狭所でのアウトリガー制限、吊り荷の姿勢が不安定になりやすい取り回し、作業半径が大きい側での作業で、説明書の警告・制限を根拠に判断します。

- ✅ 2t・3tなど小型トラックは現場条件の影響を受けやすい(設置スペース・地盤の影響が出やすい)

- ✅ 作業半径・定格荷重は条件で変わるため、説明書の注意事項と現場ルールで確認する(数値の暗記より、前提条件の一致を優先する)

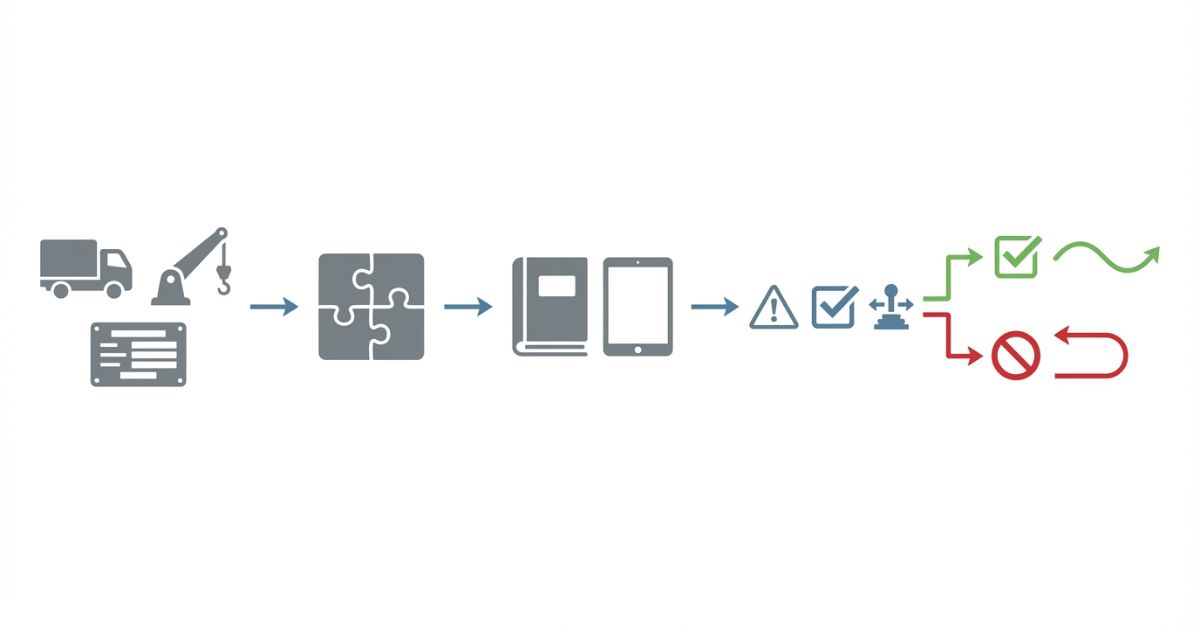

選び方・比較・実践(入手→適合→現場反映をチェックリスト化)

結論:「入手前→入手時→入手後」の3段階でチェックすると、適合ミスと確認漏れが減ります。

理由:説明書探しは、型式情報が揃わないと遠回りになります。入手できても、読む順番を間違えると肝心の警告・点検が抜けやすいです。段階分けで作業を標準化すると、属人化が減ります。現場で起きやすい失敗は「急いで必要部分だけ読む」ことですが、結果として禁止事項や点検の抜けが出やすいため、読む順番を固定して「止めどころ」を先に作ると回避しやすいです。

チェックリスト①(入手前)

- ✅ 車両型式の根拠(銘板・台帳・車検証など)を整理する(写しや写真など、第三者が確認できる形にする)

- ✅ クレーン型式の根拠(銘板など)を整理する(記号や改訂がある場合はそのまま記録する)

- ✅ 装備差のメモ(アウトリガー仕様・操作系・改造の有無の事実確認)を残す(推測は書かず「確認済み/未確認」を分ける)

- ✅ 現状課題(点検が不安/操作が不明/警告表示が分からない)を一言で書く(問い合わせ時の要点になる)

チェックリスト②(入手時)

- 🔍 説明書の対象(型式・装備・操作系)が一致する根拠を確認する(一致しない点があるなら運用を止める前提で整理する)

- ✅ 改訂情報や版が分かる場合は、社内で共有できる形に記録する(更新の履歴が追えるようにする)

- ✅ 入手形態(紙・電子データ)と保管場所(事務所/車載)を決める(現場で見られない状況に備える)

- ✅ 配布先(現場責任者・オペレーター・点検担当)を決める(誰がどの章を見るかまで決めると属人化しにくい)

チェックリスト③(入手後:読む順番)

- ✅ まず警告・禁止事項を読む(運用の止めどころを決める。禁止事項は「例外を作らない」前提で整理する)

- ✅ 次に安全装置・警告表示の意味を読む(前提条件を揃える。表示の意味を推測で処理しない)

- ✅ 次に日常点検・作業前確認を読む(現場のチェックに落とす。抜けが出やすい項目はチェック表化する)

- ✅ 最後に基本操作とトラブル時の項目を読む(復旧の戻り先を作る。復旧は「原因が分かるまで再開しない」基準を持つ)

| 状態 | 確認のしやすさ | 現場運用 | 共有性 | 注意点 |

|---|---|---|---|---|

| 紙の説明書が手元にある | その場で参照しやすい | 車載しやすい | 回覧・配布しやすい | 汚損・紛失対策の保管が必要(必要ページの控えや保管ルールを決めるとよい) |

| 電子データのみ | 検索しやすい場合がある | 通信・端末依存になりやすい | 共有・更新がしやすい | 現場で開けない状況への備えが必要(オフライン閲覧や紙控えの準備を検討する) |

| 説明書なし | 参照できない | 判断が属人化しやすい | 共有できない | ⚠️ 独断運用を避け、照合に戻る体制が必須(作業範囲を限定し、確認が取れるまで進めない) |

失敗例 → 回避策

- ⚠️ 型式を見ずに“似ている説明書”で進める → ✅ 銘板・台帳・車検証などの根拠を揃え、一致しないなら止める(似ているほど誤認が起きやすい)

- ⚠️ 必要部分だけ拾い読みする → ✅ 警告・禁止事項と点検を先に読む(止めどころが決まっていないと継続判断を誤りやすい)

- ⚠️ 現場で口頭共有だけで済ませる → ✅ 確認ページのメモ化・写真化などで共有する(誰が見ても同じ根拠に戻れる形にする)

費用感・レンタル/購入/外注の考え方(条件提示で誤解を避ける)

結論:取扱説明書の入手は「最安」よりも「停止リスクと確認工数」を基準に考えると、現場が安定します。

理由:説明書がない状態は、作業半径・定格荷重・安全装置の前提条件などを確認できず、判断が遅れやすいです。復旧や照合のやり直しが発生すると、現場の停止コストが膨らむ可能性があります。ここでいう「費用」は説明書の入手費用だけではなく、照合にかかる工数、現場の停止時間、再確認の手戻りまで含めて考えると誤解が減ります。

費用や手間が変わりやすい条件(例)

- 🔍 型式情報が揃っているか(照合が早いか。根拠が曖昧だと確認が長引きやすい)

- 🔍 年式・改良・装備差の有無(確認が増えるか。装備差が大きいほど注意点が増えやすい)

- 🔍 入手形態(紙/電子)と社内の共有体制(現場で参照できるか。更新が追えるか)

- 🔍 点検や運用の見直しが同時に必要か(説明書を読んだ結果、作業前確認を作り直す必要が出ることがある)

補足:説明書が揃うまで運用を止める、作業範囲を限定するなど、安全側の選択肢を用意すると、判断がぶれにくくなります。可能な範囲で「確認できている範囲だけをやる」運用に切り替えると、推測での継続を避けやすいです。

安全・法規・資格の注意(確認手順)

結論:安全・法規・資格に関わる判断は状況で変わるため、取扱説明書を起点に「確認手順」を固定すると安全側に寄せられます。

理由:ユニック車は作業半径・吊り荷・現場条件・補助者体制などで、必要な確認が増減します。説明書未確認のまま経験だけで進めると、違反や事故につながる可能性があります。免許・資格は車両区分や作業内容で条件が分かれることがあり、「小型だから不要」「短時間だから不要」といった誤認は危険です。判断が割れる場合は、現場ルールや一般的な確認先(管理者・関係機関・メーカー・施工要領書)に戻る前提で進めます。

確認手順(固定フロー)

- ✅ 情報整理:車両型式・クレーン型式・装備・作業想定を揃える(何が分かっていて、何が未確認かを分ける)

- ✅ 説明書で照合:警告・禁止事項・点検・基本操作を確認する(前提条件と制限を先に押さえる)

- ✅ 照合先を決める:不明点が残る場合はメーカー/整備/現場ルールで確認する(質問事項を短く整理する)

- ✅ 小さく確認:作業前確認と動作確認を小さく行い、記録する(いきなり本番作業に入らない)

- ✅ 違和感が出たら中止:作業を止め、記録し、照合に戻す(再開条件を曖昧にしない)

違反や事故につながりやすい誤認

- ⚠️ 説明書がないが経験で同じとして進める(装備差や改良差を見落としやすい)

- ⚠️ 警告表示の意味を推測で処理する(点検や条件確認の抜けにつながりやすい)

- ✅ 点検項目を省略する(「動くから大丈夫」と誤認しやすいが、故障や事故の入口になる)

不明点が残る状態での運用はリスクが高いため、症状の整理と注意点を押さえてから照合先へ戻ると判断がぶれにくくなります。例えば「どの操作で、どんな表示が出て、どの条件で再現するか」まで整理すると、整備側やメーカー側での切り分けが進みやすく、現場の手戻りも減ります。タダノユニックの修理を検討する前に、依頼前に確認すべき症状と注意点を整理しておくと、説明書の照合と合わせて安全側に判断できます。

FAQ

Q. 取扱説明書はどこで入手できる?

A.適合する版を入手できる経路を整理し、車両型式・クレーン型式が確定してから照合することが基本です。入手先を探す前に「型式の根拠」を揃えておくと、遠回りや取り違えを減らせます。

次に確認すべきポイント:車両型式・クレーン型式を根拠付きで特定できているか(銘板や台帳で第三者が追える形になっているか)。

Q. 古い機種や中古車でも取扱説明書を入手できる?

A.入手できる場合があります。ただし型式・改訂・装備差の確認が必要で、根拠が曖昧な状態なら運用を進めない判断が安全です。旧機種ほど「改良差」「操作系の世代差」が混在しやすいため、同型に見える場合でも一致確認を省略しないことが重要です。

次に確認すべきポイント:銘板・台帳などで型式の根拠を揃えられているか(装備差も含めて一致と言えるか)。

Q. 説明書で最優先で見るべき箇所は?

A.警告・禁止事項/安全装置/点検/基本操作の順で確認し、作業前確認に落とし込むと事故や停止リスクが下がります。作業を急ぐほど「操作だけ」を先に見たくなりますが、先に止めどころ(禁止事項と点検)を作るほうが結果的に安定します。

次に確認すべきポイント:禁止事項と点検項目を、現場の作業前確認(チェック表・記録)に落とし込める形にできるか。

Q. 取扱説明書が手元にない場合はどうすればよい?

A.独断運用は避け、照合の戻し先を決めて、型式情報を揃えるところから進めることが基本です。「できそうだからやる」ではなく「確認できる範囲だけに限定する」発想に切り替えると、誤認を減らせます。

次に確認すべきポイント:不明点を推測で埋めない運用ルールを作れているか(中止基準と照合先が決まっているか)。

Q. 説明書があれば安全に使える?

A.説明書確認は前提条件です。現場条件・車両状態・運用体制に合わせて点検と確認を継続する必要があります。説明書どおりでも、地盤や設置条件、合図や補助者体制が揃わないとリスクが上がるため、現場ルールと合わせて運用を固定します。

次に確認すべきポイント:作業前確認(小さく動作確認・記録)の手順を、誰がやっても同じになる形で固定できているか。

まとめ+CTA(次に取る行動を明示)

要点:タダノユニックの取扱説明書は、車両型式・クレーン型式に適合する正しいものを入手し、操作・安全・点検項目を事前に確認したうえで運用することが前提です。説明書未確認のまま使用する運用は避けるべきです。特に「警告表示」「点検基準」「禁止事項」の3点は、現場の止めどころを作る情報なので、拾い読みではなく順番どおりに確認して運用へ反映します。

- ✅ ①適合する説明書(車両型式・クレーン型式)を入手・照合する

- ✅ ②警告/禁止事項・点検・基本操作を先に確認し、現場運用に反映する

- ✅ ③不明点は自己判断せず照合に戻る(違和感が出たら中止→記録→確認)

🧭 クイック診断(3択)

- ✅ A:車両型式・クレーン型式が根拠付きで分かり、説明書も一致している → 警告/点検から読み、作業前確認に反映する(停止基準も決めておく)

- ✅ B:型式は分かるが説明書が一致しているか不安 → 運用を小さくし、照合根拠が取れるまで確認に戻す(できる範囲だけに限定する)

- ✅ C:説明書がない/型式も曖昧 → 独断運用を避け、型式特定と照合先の確保から始める(確認が取れるまで進めない)

コメント