現場レイアウトや干渉確認で、トラッククレーンのCADデータ・図面が今すぐ必要になる場面は多いです。時間がない一方で、寸法の精度や前提条件が不明なデータを使う不安も残ります。

結論は「入手できるが、実務で使えるかは条件次第」です。トラッククレーン(ユニック車を含む)のCAD図面は見つかりますが、多くは参考用途です。この記事では、入手先の羅列ではなく「参考用と実務判断に使える資料の線引き」と、過信しないための確認手順を判断軸として固定します。

トラッククレーンのCADを探す前に、車両側の外形前提(全長・全幅・全高)を短時間で揃えたい場合は、【トラッククレーンの寸法】全長・全幅・全高の考え方で「どの寸法をどの順で確認するか」を整理すると、図面の流用ミスを減らせます。

CAD図面は参考資料という前提を崩さず、実務判断は前提条件の確認と公式資料での裏取りを重視します。

課題の全体像(なぜCAD図面で迷うのか)

なぜ「CADがある=使える」にならないのか

結論:トラッククレーンのCADデータは、汎用図面・参考図面・公式図面が混在するため、用途と精度の前提を揃えないと判断がブレます。

理由:CADデータには「どの車格(2t/3t/4t)を想定しているか」「どの架装条件か」「どこまで寸法を担保するか」が明記されないことがあります。

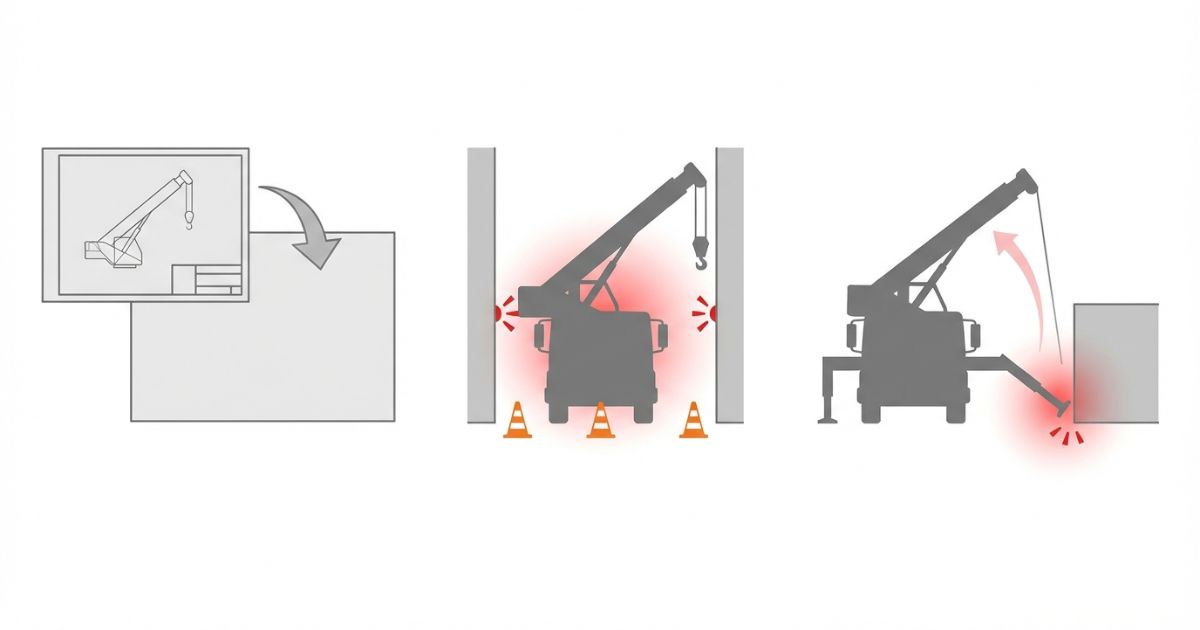

補足:ユニック車(クレーン付きトラック)では、クレーン装置そのものだけでなく、荷台・架装・アウトリガーの張り出し条件が現場レイアウトに影響します。

具体:外形が似ていても、アウトリガーの設置幅、作業半径、定格荷重の前提が違うと、配置検討や干渉確認の結論が変わります。

現場で起きる典型的な困りごと

結論:困るのは「図面がない」より「どれを信じてよいか分からない」ことです。

理由:現場で必要なのは、置き場・進入路・旋回スペース・アウトリガー設置・干渉の当たり付けで、短時間で判断しなければならないためです。

補足:急ぎの場面ほど、見つけたCADデータをそのまま使いたくなります。

具体:図面の前提条件が不明なまま配置検討を進めると、現場で「進入できない」「アウトリガーが張り出せない」「荷台や周辺構造物に干渉する」といった手戻りが起きます。

この記事の対象範囲(読者の前提合わせ)

結論:この記事は「トラッククレーンの配置検討・寸法把握」に使うCADデータ・図面を対象にします。

理由:検索意図は、実車設計を確定する製作図レベルではなく、現場・設計兼任担当が判断するための外形情報にあります。

補足:意匠・構造の最終設計や、作業計画の確定判断は、別の資料と組み合わせて行う必要があります。

具体:本記事では「参考用として使える範囲」「実務判断に使うには何が足りないか」「最終裏取りの手順」を明確にします。

結論と判断軸(まず“使ってよい範囲”を決める)

結論(この記事の断言ライン)

結論:トラッククレーンのCADデータ・図面は入手可能ですが、多くは参考用途に限られ、実務判断には使い方と前提条件の見極めが不可欠です。

理由:メーカー公式でない図面は、寸法精度や最新仕様が保証されないことがあるためです。

補足:外形確認やレイアウト検討に役立つ一方、作業可否や法規適合をCAD図面だけで確定することは安全側ではありません。

具体:「無料・汎用CAD図面は外形確認向け」「公式資料で裏取りが必要」という使い分けが基本になります。

判断軸(Decision Axis)を一枚で整理

結論:最初に「実務判断に使える資料か、参考用に留めるべきか」を判定すると迷いが減ります。

理由:CADデータを探す行動と、現場での判断責任を切り分けられるためです。

補足:判定は以下の3点で揃えます。

- ✅ メーカー公式か非公式か

- ✅ 車格・仕様条件(2t/3t/4t、架装条件)が明示されているか

- ✅ 寸法精度と更新性が担保されているか

具体:これらが揃わない場合は、CADデータを「参考用」として扱い、公式資料や仕様書で裏取りしてから確定判断に進めます。

最短の判断フロー(Yes/Noチャート)

結論:以下の順で確認すると、CADデータの扱いを短時間で決められます。

理由:前提条件の不一致が、配置検討・干渉確認の誤判定につながりやすいためです。

| 確認ステップ | Yesの場合 | Noの場合 |

|---|---|---|

| ① メーカー公式の図面か | 実務判断に近い資料として扱える可能性が上がる | 参考用として扱い、裏取り前提で使う |

| ② 車格・仕様条件が一致しているか | 配置検討の精度が上がる | 流用せず、別資料で確認する |

| ③ 寸法根拠(縮尺・寸法表記・版)があるか | 外形寸法の確度が上がる | 当たり付け用途に限定する |

| ④ 最終裏取り先が決まっているか | 確定判断に進める | 仕様書・公式資料の入手を先に行う |

仕様・できること/できないこと(誤解ポイントを潰す)

CAD図面でできること(安全側に限定)

結論:CADデータは、外形把握とレイアウト検討の「当たり付け」に強いです。

理由:必要なのは、車体外形・荷台周辺・アウトリガーの張り出しなど、空間制約の把握だからです。

補足:作業半径・定格荷重などの性能情報は、CADデータだけで完結しないことがあります。

- ✅ 外形寸法の把握(全長・全幅・全高の当たり付け)

- ✅ 配置検討(設置スペース、周辺構造物との干渉の当たり付け)

- ✅ 進入・旋回の概算検討(現場動線の目安)

- ✅ アウトリガー張り出しの概算確認(前提条件が明示される場合)

CAD図面だけではできないこと

結論:CADデータだけで、作業可否や法規適合を断定することは避けるべきです。

理由:作業半径・定格荷重・設置条件・現場条件は、図面外の前提に依存するためです。

補足:CADデータが正確に見えても、版や仕様が違えば結論が変わります。

- ⚠️ 作業可否の断定(吊り荷条件・作業半径・設置条件を含む)

- ⚠️ 法規適合の断定(車両条件・運用条件を含む)

- ✅ 現場条件(地耐力など)を含む安全判断の確定

4tクラスのCADデータを扱う場合は「前提条件の違い」が手戻りの原因になりやすいため、【4tユニックのCADデータ】図面の入手方法と利用時の注意点で車格・架装条件の確認ポイントを揃えてから、参考用途か確定判断寄りかを切り分けると安全側です。

車種・仕様別の違い(2t/3t/4tで起きるズレ)

結論:2t・3t・4tでCAD図面を安易に流用すると、配置検討がズレやすいです。

理由:車格が変わると、架装条件、アウトリガーの張り出し、作業半径の前提が変わりやすいためです。

補足:ユニック車は「トラック本体+クレーン装置+架装」の組み合わせです。

具体:CADデータに「どの車格を想定しているか」「荷台寸法や架装条件が何か」が書かれていない場合は、外形の当たり付け用途に限定し、仕様書・公式資料で裏取りしてから確定判断に進めます。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

入手方法の全体像(探し方のルート整理)

結論:入手ルートは「公式ルート」「非公式ルート」「社内保有ルート」に分けて考えると整理できます。

理由:ルートごとに、精度期待・更新性・利用条件が変わるためです。

補足:急ぎのときほど、ルートの優先順位を固定すると迷いが減ります。

- 🔍 公式ルート:メーカー提供の外形寸法図・CADデータ(入手条件がある場合あり)

- 🔍 非公式ルート:汎用CADサイト・共有データ(参考用途前提)

- 🔍 社内保有ルート:過去案件の図面・仕様書(前提条件の確認が必要)

チェックリスト(最低限ここを確認)

結論:次の項目が揃うほど、実務判断に近い資料として扱えます。

理由:前提条件と根拠が揃わないと、寸法ズレや干渉の見落としにつながるためです。

- ✅ メーカー公式か非公式か

- ✅ 対象の車格(2t/3t/4t)と架装条件が明示されているか

- ✅ 縮尺・寸法表記・単位が明確か

- ✅ アウトリガー張り出し条件が含まれるか(含まれないなら用途を限定する)

- ✅ 更新日・版(Rev)が示されているか

- ✅ 利用条件(商用利用、再配布可否)が確認できるか

- ✅ 最終裏取り先(仕様書・公式資料)が決まっているか

比較表(公式図面 vs 汎用CAD)

結論:公式図面と汎用CADは、用途を分けると安全です。

理由:保証範囲と更新性が異なり、同じ扱いにすると判断ミスが出るためです。

| 比較項目 | メーカー公式の図面 | 汎用・非公式CAD |

|---|---|---|

| 精度期待 | 前提条件が明示されやすい | 前提条件が不明な場合がある |

| 主な用途 | 確定判断に近い検討(裏取りは前提) | 外形把握・当たり付け |

| 更新性 | 版管理される場合がある | 更新日が不明な場合がある |

| 利用条件 | 提供条件が設定される場合がある | 再配布・商用利用の条件確認が必要 |

| 裏取りの必要度 | 必要(仕様書と照合) | 強く必要(参考用途に限定しやすい) |

失敗例→回避策(現場で起きる手戻りの芽を摘む)

結論:失敗は「前提条件の見落とし」から起きます。回避策は「追加確認」と「用途の限定」です。

理由:トラッククレーンは、クレーン装置だけでなく架装条件が結果を左右するためです。

- ⚠️ 原因:縮尺や寸法表記が不明なCADデータを確定図として扱った

- ✅ 回避策:縮尺・寸法根拠がない場合は当たり付け用途に限定し、仕様書・公式資料で外形寸法を照合する

- ⚠️ 原因:車体外形だけ見て、アウトリガーの設置幅を確認しなかった

- ✅ 回避策:アウトリガー条件が図面にない場合は、設置スペースの判断を保留し、公式資料で張り出し条件を確認する

- ⚠️ 原因:車格(2t/3t/4t)や架装条件が違う図面で動線を確定した

- ✅ 回避策:車格・架装条件が一致する資料に切り替えるか、外形寸法情報で概算に留め、現場条件と合わせて再確認する

実務での使い方(安全側の運用)

結論:CADデータは「参考図として使う場面」と「確定資料として扱う場面」を分けると安全です。

理由:同じデータでも、使い方を誤ると手戻りや事故リスクの芽になります。

補足:確定判断に近い検討を行うほど、仕様条件の一致と裏取りが重要です。

- ✅ 参考図として使う:外形把握、配置検討の当たり付け、干渉の一次確認

- ✅ 確定資料として扱う前に行う:仕様条件の一致確認、寸法根拠の確認、公式資料での照合

費用感・レンタル/購入/外注の考え方(条件提示で一般化しすぎない)

CAD入手にかかるコストの出やすいパターン

結論:コストは「無料入手」「提供条件あり」「作図工数(社内/外注)」に分かれます。

理由:CADデータの入手は、データ提供の有無と要求精度で手間が変わるためです。

補足:無料で見つかる場合でも、裏取りの手間は別途発生することがあります。

- ✅ 無料入手:汎用CAD(当たり付け用途が中心)

- ✅ 提供条件あり:公式データ(入手条件・利用条件の確認が必要)

- ✅ 作図工数:社内作図または外注(期限と精度要求で判断)

急ぎのときの代替策

結論:CADデータが見つからない場合は、仕様書・外形寸法情報で当たり付けを進め、確定判断は保留します。

理由:当面の配置検討に必要なのは、外形寸法と制約条件の把握だからです。

補足:写真からの当たり付けは誤差が出やすいため、用途を限定します。

具体:外形寸法(全長・全幅・全高)とアウトリガー条件、作業半径・定格荷重の情報を別資料で確認し、CADデータが手に入った時点で整合を取ります。

外注判断の基準(いつ依頼すべきか)

結論:期限・要求精度・責任分界の3点で外注の要否を決めます。

理由:作図の正確性と納期が、現場判断のリスクと直結するためです。

補足:外注を選ぶ場合でも、最終確認は社内側で行う前提が安全です。

| 判断項目 | 外注を検討しやすい条件 |

|---|---|

| 期限 | 短納期で社内作図が難しい |

| 要求精度 | 干渉がシビアで当たり付けでは不十分 |

| 責任分界 | 誰が最終確認するかが明確にできる |

安全・法規・資格の注意(条件付きで安全に設計)

CAD図面に頼りすぎないための確認手順

結論:最終判断は、仕様書・公式資料・車両情報で裏取りしてから行います。

理由:作業半径・定格荷重・アウトリガー条件・設置条件は、図面だけで確定できない前提があるためです。

補足:CADデータは「検討の入口」として使い、確定の出口は別資料に置きます。

- ✅ 仕様条件(車格・架装条件)を揃える

- ✅ 寸法根拠(縮尺・寸法表記・版)を確認する

- ✅ 公式資料・仕様書で外形寸法と条件を照合する

- ✅ 現場条件と照らし、確定判断は社内ルールで実施する

作業可否・安全条件で見落としやすい項目

結論:CAD図面に出にくい条件が、作業可否を左右します。

理由:トラッククレーンの実運用は、作業半径・定格荷重・設置条件の組み合わせで決まるためです。

補足:作業可否を断定せず、確認項目として整理します。

- ✅ アウトリガーの設置条件(張り出し、設置スペース)

- ✅ 作業半径と定格荷重の前提(吊り荷条件を含む)

- ✅ 設置場所条件(傾斜、足場条件など)

- ✅ 現場ルール・会社ルール(安全手順、許可・指示系統)

免許/資格に関わる話題の置き方

結論:免許・資格・作業手順は、条件と社内ルールで変わるため、CAD図面の有無とは別に確認が必要です。

理由:作業可否の判断は、車両条件だけでなく運用条件に依存するためです。

補足:この記事では、断定ではなく「確認の導線」を優先します。

具体:社内の安全手順、現場の指示系統、メーカー資料の注意事項を確認し、必要な手続きや教育がある場合は社内基準で対応します。

FAQ

無料CADでも使える?

外形の当たり付けや配置検討の一次確認には役立ちます。確定判断に使う場合は、車格・架装条件と寸法根拠を確認し、仕様書・公式資料で裏取りが必要です。

DWG/DXF以外でも良い?

目的が外形確認であれば、形式よりも前提条件(車格・架装条件)と寸法根拠の有無が重要です。形式変換を行う場合でも、縮尺と寸法表記の整合を確認します。

2t/3t/4tで図面を流用できる?

原則として、そのまま流用しない方が安全です。車格と架装条件が一致しているかを確認し、一致しない場合は別資料で外形寸法を確認してから判断します。

メーカー公式と汎用の違いは?

保証範囲・更新性・前提条件の明示が異なります。汎用CADは参考用途に寄せ、公式資料は仕様書と照合して確定判断に近い検討へ進める使い分けが基本です。

図面が見つからない時は?

仕様書や外形寸法情報で当たり付けを進め、確定判断は保留します。最終的には公式資料で裏取りし、現場条件と合わせて再確認することが安全側です。

まとめ & CTA

要点は3つです。

- ✅ トラッククレーンのCADデータ・図面は入手できる

- ✅ 多くは参考用途のため「実務用か参考用か」を線引きする

- ✅ 確定判断は仕様書・公式資料で裏取りしてから行う

🧭 次に取る行動:用途(外形確認か確定判断か)を決め、チェックリストでCADデータの前提条件を確認し、必要に応じて公式資料で裏取りします。

コメント