小規模現場で「トラッククレーン3tなら足りるのか」「ユニック車と同じ感覚で選べるのか」で迷う場面は多いです。導入後に「想定した作業ができない」「積載が足りない」などのズレが起きると、段取りとコストに直結します。

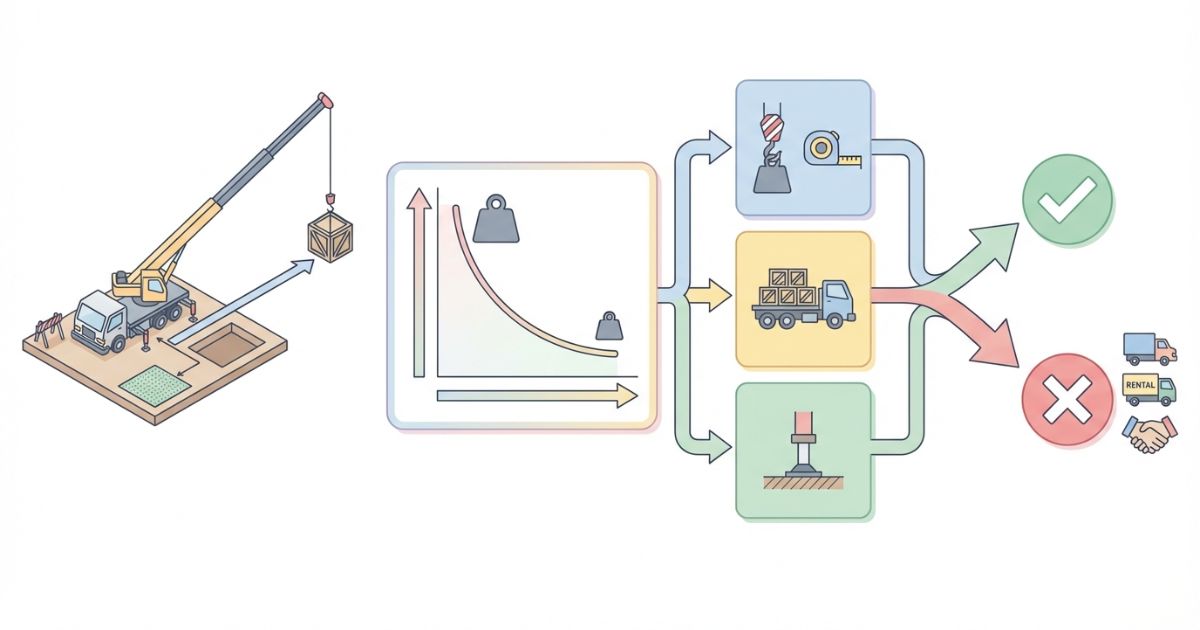

結論は、トラッククレーン3tは小規模現場向きだが、条件を外すと使えない場面が多いです。判断はスペックの印象ではなく、作業半径に対する実吊り荷重を起点に、積載制限と設置条件まで含めて行うと迷いが消えます。

3tクラスの上位比較(積載制限や難条件での余裕感を含む)を先に整理したい場合は、トラッククレーン4tは積載制限と作業上の注意点をどう見ればよいかを確認すると、3tの適合可否の分岐が明確になります。

この記事では、トラッククレーン3tでできる作業/できない作業を線引きし、2t・4tやレンタル/外注まで含めて「自社の現場に適合するか」を判断できる状態をゴールにします。

著者:ユニック車ガイド編集部(現場判断を支援する編集方針で、車両選定・運用の迷いを「条件」と「確認手順」に落とし込みます)

編集方針:安全・法規を前提に、断定しすぎず条件付きで可否を整理します。最終確認は、車両の仕様表・取扱説明・現場ルール・関係法令の順で行う前提です。

なぜ「トラッククレーン3t」で迷うのか(課題の全体像)

小規模現場で起きがちな“導入後のズレ”

結論:迷いの正体は「3tなら何でも吊れる」という印象と、現場の条件が噛み合わないことです。

理由:トラッククレーンは、作業半径・設置条件・積載制限の影響が大きく、条件が外れると同じ3tでも作業可否が変わります。

補足:小規模現場は「狭い・段取りがシビア」になりやすく、クレーン作業の前提条件が崩れやすいこともあります。

- ✅ 吊り作業はできる前提で進めたが、実際は半径や設置条件で厳しい

- ✅ クレーン付きにしたら積載が足りず、運搬回数が増える

- ✅ 「ユニック車」と同じ感覚で検討して混同が起きる

検索時点でのゴールを言語化(ペルソナの意思決定)

結論:先に「できる/できない」を確定し、車両クラスを最短で決めることが必要です。

理由:現場条件(スペース・頻度・荷の重さ)に合わない選定は、作業不可・違反・損のリスクにつながります。

補足:判断は「印象」ではなく、チェック順を固定するとブレません。

- ✅ 何ができる/できないを先に確定し、クラス選定のミスを防ぐ

- ✅ 現場条件(スペース・頻度・荷の重さ)に合わせて最短で結論を出す

結論(Answer)と判断軸(Decision Axis)

結論(summaryConclusion)

結論:トラッククレーン3tは、小規模現場での軽〜中量物の定型作業に適する一方、作業半径・積載制限・法規条件を理解しないとミスマッチが起きやすい車両です。

理由:作業半径が伸びるほど実際の吊り荷重は低下し、さらにクレーン搭載が最大積載量を制限するためです。

補足:「3tだから安心」ではなく「現場の最大半径で必要荷重を満たすか」が最初の分岐になります。

最重要の判断軸は「作業半径 × 実吊り荷重」

結論:導入可否は、作業半径に対する実吊り荷重が現場要件を満たすかで決まります。

理由:同じトラッククレーン3tでも、作業半径が変わると定格荷重(実吊り荷重)が変動し、できる作業が変わります。

補足:現場の最大半径は「吊りたい位置」と「設置できる位置」の組み合わせで決まります。

- ✅ 現場の最大作業半径を先に決める

- ✅ その半径で必要な吊り荷重を満たすかを仕様表で照合する

副判断軸(3つ)とチェック順

結論:作業半径×実吊り荷重を満たした後は、積載・頻度・クラス比較で運用まで詰めると失敗を回避できます。

理由:小規模現場は運搬回数や段取りの影響が大きく、積載不足が工程遅延につながりやすいからです。

補足:比較の順番を固定すると、迷いが減ります。

- 🔍 積載制限と輸送効率(運搬回数・段取りへの影響)

- 🔍 現場規模と作業頻度(たまの吊り作業か、日常運用か)

- 🔍 2t・4tクラスとの適合比較(過不足の最小化)

- ✅ ①最大作業半径(想定)

- ✅ ②その半径で必要荷重を満たすか

- ✅ ③積載影響(運搬回数の試算)

- ✅ ④設置条件(スペース)

- ✅ ⑤法規・安全確認

トラッククレーン3tとは(基礎)/ユニック車との違い

「3t」の意味がズレやすいポイント

結論:“3t”は常に3t吊れる意味ではなく、条件で変わる前提で判断する必要があります。

理由:トラッククレーンの定格荷重は作業半径の影響を受け、同じ機種でも半径が伸びると吊り荷重が下がるためです。

補足:この記事は「作業半径によって変わる」を前提に、適合可否を線引きします。

ユニック車と混同しやすい点・違い(整理)

結論:混同を避けるには、用途の境界と判断手順を先に固定することが有効です。

理由:現場の呼称やカテゴリの揺れがあり、用語だけで区別すると選定ミスが起きやすいためです。

補足:差は「名称」ではなく、現場で必要な作業要件(半径・荷重・積載・設置)に落とすと明確になります。

- 🧩 性能の見方:作業半径と定格荷重をセットで照合する

- 🧩 用途の境界:定型作業か、重量物・難条件かで切り分ける

- 🧩 検討手順:最大作業半径→必要荷重→積載→設置→法規・安全の順で判断する

小規模現場での代表的な使いどころ(用途の型)

結論:小規模現場では「段取りが成立する条件」が揃うと、運搬と吊りをまとめて効率化できます。

理由:軽〜中量物の定型作業で、最大作業半径が過度に伸びない場合は、クレーン作業が工程に組み込みやすいからです。

補足:段取りが成立しにくい場面は「半径が必要」「設置が厳しい」「積載が足りない」のいずれかが多いです。

- ✅ 段取りが成立しやすい:最大作業半径が小さく、必要荷重が余裕を持って満たせる

- ⚠️ 成立しにくい:設置スペースが取れない、半径が必要、積載不足で運搬が増える

仕様の考え方(できること/できないことの線引き)

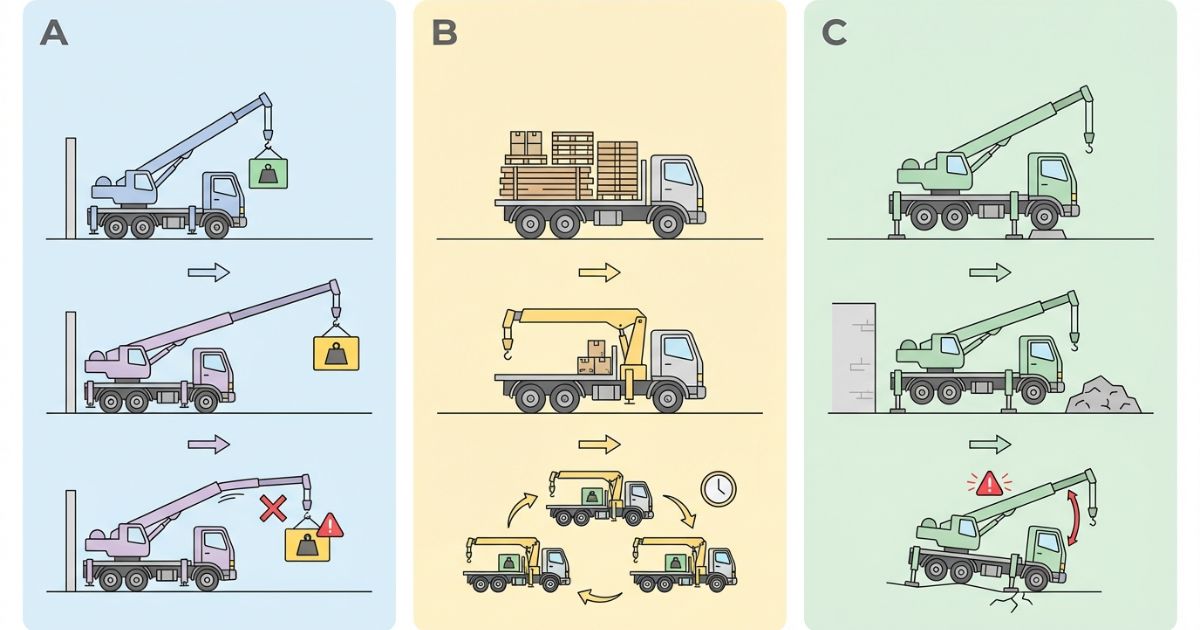

できること(条件が揃う場合の典型)

結論:トラッククレーン3tは、条件が揃う場合に限り、軽〜中量物の吊り作業を工程に組み込みやすいです。

理由:作業半径が過度に伸びず、定格荷重に余裕がある場面は、作業可否の不確実性が下がるからです。

補足:最終的な可否は機種の仕様表と現場条件の照合が前提です。

- ✅ 軽〜中量物の吊り(最大半径が小さい条件)

- ✅ 短時間の据付補助(段取りが成立する条件)

- ✅ 運搬と吊りのワンセット運用(積載が許容できる条件)

できない/苦手になりやすいこと(重要)

結論:大型部材や高頻度の重量物作業は、トラッククレーン3tでは苦手になりやすいです。

理由:作業半径が必要になるほど実吊り荷重が低下し、さらに積載制限が運搬効率を下げるためです。

補足:条件が厳しい場合は、4tクラスや外注などの代替を比較した方が安全です。

- ⚠️ 大型部材(半径が必要になりやすい)

- ⚠️ 半径が必要な吊り(定格荷重が不足しやすい)

- ⚠️ 重量物の高頻度運用(段取りとコストが増えやすい)

積載への影響(“運べない”が起きる典型)

結論:クレーン搭載により最大積載量が制限され、「吊れるが運べない」ズレが起きやすいです。

理由:積載が減ると運搬回数が増え、段取り・人員・時間に影響が波及するためです。

補足:積載不足は現場の体感で気づくことが多いため、導入前に試算する方が安全です。

- ✅ 運搬回数が増えるかを事前に試算する(資材量と便数)

- ✅ 積載優先なら2t・4tの比較や、レンタル/外注も検討する

設置条件(現場スペース・段取り)

結論:クレーン作業は設置条件が絡むため、狭小現場ほど制約が増える場合があります。

理由:設置位置が限定されると作業半径が伸び、実吊り荷重が不足しやすくなるためです。

補足:小規模現場=有利という前提ではなく、設置できる位置を先に決めることが重要です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入判断チェックリスト(必須)

結論:チェックリストで条件を先に固めると、3tの適合可否が短時間で判定できます。

理由:必要条件が曖昧なまま比較すると、印象で決めてミスマッチが起きやすいためです。

補足:現場要件→運用要件→リスク要件の順で整理すると抜けが減ります。

- ✅ 現場要件:最大作業半径/最大荷重/搬入経路/設置スペース/頻度

- ✅ 運用要件:積載不足を許容できるか/段取り時間/人員配置

- ✅ リスク要件:法規・安全手順を運用できるか/社内・現場ルール

| 比較観点 | 2tクラス | 3tクラス(本記事) | 4tクラス |

|---|---|---|---|

| 作業半径×実吊り荷重の見方 | 最大作業半径が小さい前提で照合しやすい | 最大作業半径で必要荷重を満たすかが分岐 | 難条件でも余裕が出る可能性があるが現場適合を要確認 |

| 積載影響 | 運搬重視で段取りが組みやすい場合がある | 積載制限により運搬回数が増える可能性がある | 重量物寄りだが車両条件で積載と運用の確認が必要 |

| 現場適性 | 軽作業・小回り重視に寄せやすい | 定型作業の小規模現場で成立しやすい条件がある | 重量物・頻度高めに寄せやすいが現場制約も増える場合がある |

| ミスマッチ例 | 半径や荷重が足りず外注が必要 | 半径を見ずに選び、作業不可/積載不足が発生 | 現場スペース・搬入条件で運用が崩れる |

📌 比較表の注釈:数値は機種や仕様で変動します。比較は「定格荷重(実吊り荷重)」「作業半径」「最大積載量」を仕様表で照合し、現場の最大半径と必要荷重を起点に行うと安全です。

失敗例→回避策(必須)

結論:失敗は「半径」「積載」「設置」のどれかを見落としたときに起きやすいです。

理由:どれか1つが崩れると、作業可否が変わり、工程とコストに波及するためです。

補足:回避策は「最大作業半径から逆算する」「運搬回数を試算する」「設置位置を先に決める」です。

- ⚠️ 失敗例:半径を見ずに「3tなら足りる」で決めた → ✅ 回避:最大作業半径から必要荷重を逆算して照合する

- ⚠️ 失敗例:積載が足りず運搬が増えた → ✅ 回避:資材量と便数を試算し、積載優先なら別案を比較する

- ⚠️ 失敗例:現場スペースが足りず段取りが崩れた → ✅ 回避:設置可能位置を先に決め、半径が伸びる場合は代替手段も検討する

代替手段の考え方(“3tにこだわらない”判断)

結論:現場条件が合わない場合は、2t・4t・レンタル・外注を同じ判断軸で比較すると合理的です。

理由:条件外での無理な運用は、作業不可やリスク増につながり、結果的にコストが増えるためです。

補足:分岐は「作業頻度」と「失敗コスト」を基準にすると整理しやすいです。

- ✅ 頻度が低い:レンタルでスポット対応を優先する

- ✅ 難条件・失敗コストが高い:外注(クレーン作業のみ)を比較する

- ✅ 定型で頻度がある:2t・4tを含めて運用最適で選ぶ

費用感・レンタル/購入/外注の考え方(条件提示)

レンタルが向くケース

結論:一時的・スポット作業で頻度が低い場合は、レンタルが合理的になりやすいです。

理由:購入前提で条件外の運用をすると、ミスマッチのコストが大きくなるためです。

補足:レンタルでの失敗回避は「現場条件の伝え方」と「仕様表の照合」が中心です。

- ✅ 事前に共有:最大作業半径/吊りたい物の重量/設置スペースの条件

- ✅ 仕様表で確認:作業半径・定格荷重・最大積載量の項目

購入が向くケース

結論:一定頻度で定型作業があり、段取りが確立できる場合は購入が向くことがあります。

理由:運用が固定できると、積載の制約も含めて工程に組み込みやすくなるためです。

補足:購入判断は、点検・運用ルールが回る体制が前提です。

外注が合理的なケース

結論:大型部材や難条件で失敗リスクが高い作業は、外注が合理的になることがあります。

理由:条件外の無理な運用は事故・遅延・再手配につながり、コストが膨らみやすいためです。

補足:「外注=高い」で止めず、事故・遅延コストを含めて比較する視点が有効です。

安全・法規・資格の注意(確認手順に落とす)

安全面での重要注意(断定しすぎずに設計)

結論:作業可否は現場条件と運用ルールに依存するため、確認手順を踏むことが必須です。

理由:同じトラッククレーン3tでも、設置条件や作業半径が変わると安全余裕が変わり、作業の前提が変わるためです。

補足:「やってはいけない」を増やすより、「確認すべき項目」を明確にすると運用に落ちます。

- ✅ 作業半径と定格荷重(実吊り荷重)の照合

- ✅ 設置条件(設置できる位置・スペース)

- ✅ 合図・立入管理・点検などの運用手順

法規・基準の確認手順(読者が行動できる形)

結論:確認は「車両の前提」→「現場ルール」→「関係法令・安全基準」→「運用手順」の順で行うと抜けが減ります。

理由:車両総重量や仕様条件を外した運用は、違反や安全リスクにつながるためです。

補足:最終的な判断は、車検証・仕様表・取扱説明・社内規定・現場ルールをセットで行う前提です。

- ✅ ①車検証・仕様表で前提確認(車両総重量・最大積載量・定格荷重など)

- ✅ ②社内/現場ルール(搬入・動線・立入管理など)

- ✅ ③関係法令・安全基準(適用範囲の確認)

- ✅ ④運用手順(点検・合図・作業計画)

重要条件の再掲(importantConditions)

- ✅ 作業半径が伸びるほど実際の吊り荷重は大きく低下する

- ✅ クレーン搭載により最大積載量が制限される

- ✅ 大型部材や高頻度の重量物作業には不向き

- ✅ 道路法規・車両総重量・安全作業基準の確認が必須

ユニック車としての運用イメージ(狭所対応や中重量のバランス)と照らして判断したい場合は、3tユニック車は特徴・用途・選ばれる理由をどう整理すべきかを確認すると、混同しやすいポイントを避けた比較ができます。

FAQ

トラッククレーン3tは「常に3t」吊れる?

結論は、作業半径など条件で変動する前提で判断します。現場の最大作業半径を先に決め、仕様表の定格荷重(実吊り荷重)と照合すると安全です。

ユニック車と何が違う?

結論は、名称ではなく用途と判断手順で切り分けます。作業半径・定格荷重・積載制限・設置条件を同じ順番で照合すると混同が減ります。

小規模現場なら3tで十分?

結論は、現場の最大作業半径と必要荷重が満たせる場合に限り十分になりやすいです。設置位置が限定されて半径が伸びる場合は、条件外になる可能性があります。

積載が減るのはどれくらい影響?

結論は、運搬回数・段取りに直結するため影響が出やすいです。資材量と便数を試算し、積載不足を許容できるかで判断します。

2t・4tと迷ったら何を先に見る?

結論は、最大作業半径での必要荷重→積載→頻度の順で比較します。順番を固定すると印象での選定ミスが減ります。

レンタルで失敗しない伝え方は?

結論は、現場条件(最大作業半径・吊りたい物の重量・設置スペース)を先に共有します。仕様表で作業半径・定格荷重・最大積載量の項目を照合すると安全です。

安全・法規はどこを確認すべき?

結論は、車検証・仕様表・現場ルール・関係法令・取扱説明の順で確認します。車両総重量と安全運用の条件を外さないことが前提です。

まとめ & CTA

結論:トラッククレーン3tは小規模現場向きですが、条件を外すと作業可否が変わるため、判断軸を固定して照合することが重要です。

要点:最大作業半径で必要荷重を満たすかを最優先にし、積載制限と頻度で購入・レンタル・外注まで含めて最適化します。

- ✅ ①最大作業半径で必要荷重を満たすか(最優先)

- ✅ ②クレーン搭載による積載制限を許容できるか

- ✅ ③頻度と失敗コストで、購入/レンタル/外注を分ける

🧭 次の行動:現場の「最大作業半径・吊りたい物の最大重量・作業頻度」を先に整理し、仕様表(またはレンタル仕様)で照合して3tの適合可否を判断してください。条件が合わない場合は2t・4tや外注も同じ判断軸で比較すると安全です。

コメント