現場で「届くはず」「このくらいなら上がるはず」と感覚で判断すると、能力不足や不安定化につながりやすくなります。

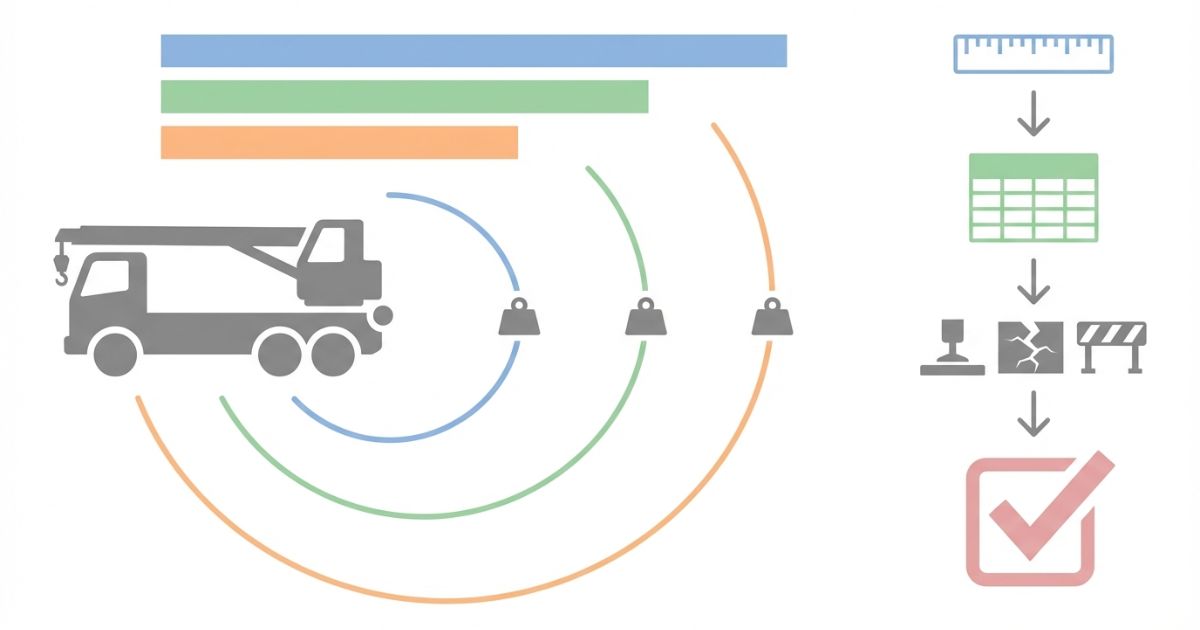

特にトラッククレーンは、同じ荷でも「設置位置」「アウトリガー条件」「地盤」「障害物回避」の影響で、吊り位置が少し遠くなるだけで結果が変わりやすい機械です。見た目で届いていても、作業半径が想定より伸びていると、定格荷重表の参照位置が変わり、余裕が一気に削られることがあります。

結論はシンプルです。作業半径が伸びるほど、トラッククレーンの吊り能力は下がります。

これは「上がる/上がらない」の二択だけでなく、「上がるが余裕がない」「上がっても不安定化しやすい」といった安全側の判断にも直結します。

この記事では、作業半径の定義から、能力が低下する考え方、定格荷重表を使った判断手順、失敗例と回避策までを「判断軸」として整理します。

読後は、現場条件に合わせて「その半径で吊れる/吊れない」を、定格荷重表と条件確認で判断できるようになります。

作業半径の意味を「作業範囲」の感覚と混同しやすい場合は、トラッククレーンの作業半径・作業範囲の現場での判断方法を先に確認すると、水平距離の捉え方と現場での測り方が揃いやすくなります。

「作業範囲」はブームの動きのイメージに引っ張られやすい一方で、作業半径は定格荷重表と結びつく数値の条件として扱うのがポイントです。

- ✅ 著者:ユニック車・トラッククレーンの選定/運用を実務目線で整理する編集者(特定個人の名指しはしない)

- ✅ スタンス:感覚ではなく作業半径×定格荷重表を基準に、条件確認と安全余裕を前提に判断できるように解説

- ⚠️ 監修条件:安全・法規・資格の最終判断は、事業者の安全管理体制・有資格者の判断・メーカー資料・行政/公式情報の確認を優先

- ✅ 作業半径が大きくなるほど、吊り能力は低下する

- ✅ 作業可否は作業半径と定格荷重表の整合で判断する

- ✅ 条件(アウトリガー・地盤・周囲環境・安全余裕)を揃えないと判断が崩れる

- ⚠️ ブーム長さや経験則だけで能力判断をしない

作業半径で何が困る?(課題の全体像)

なぜ「届く=吊れる」とは限らないのか

作業半径(水平距離)は、トラッククレーンの吊り能力と直結します。吊り荷が届く位置にあっても、作業半径が大きいほど定格荷重は小さくなるため、同じ重量でも「吊れる/吊れない」が変わります。

さらに現場では、吊り荷の「重量」だけでなく、重心位置や吊り具(ワイヤ・シャックル・吊りビーム等)の追加重量、吊り荷の姿勢保持のための余分なテンションなどが、計画上の想定とズレることがあります。こうしたズレは、余裕の少ない半径条件ほど影響が大きくなります。

作業半径の判断が曖昧になりやすい原因は、ブーム長さ・見た目・過去の経験に引っ張られることです。作業半径は「感覚」ではなく、水平距離として数値で揃える必要があります。

作業半径を見誤ると起きる典型トラブル

- ✅ 能力不足で吊り荷が上がらない(段取りが崩れる)

- ⚠️ 無理な操作になり不安定化しやすい(安全余裕が削れる)

- ✅ 設置位置の変更・車両の手配変更など、計画変更が発生する

現場で起きやすいのは、「半径を短く見積もっていた」だけでなく、「アウトリガーを十分に張り出せない」「障害物回避で車両を寄せられない」などで、結果的に半径が伸びてしまうケースです。計画段階では、半径を最短値ではなく、寄せられない前提も含めた安全側で見積もる意識が有効です。

結論と判断軸(迷わない基準)

結論(断言ライン)

作業半径が大きいほど吊り能力は下がります。したがって、作業可否は作業半径と定格荷重表を基準に判断しなければなりません。

判断軸は1つ:作業半径 × 定格荷重の整合

判断の中心は「作業半径に対して、定格荷重内かどうか」です。作業半径が決まったら、まず定格荷重表で該当条件を確認します。

ここで重要なのは、定格荷重表が示す「条件」を読み替えないことです。例えば、アウトリガーの張り出し条件、ブーム角度やブーム長さ、旋回位置(作業方向)、フック種別など、表が前提としている条件を外すと、表の数値を安全側に使えなくなります。

- ✅ 必要な作業半径(水平距離)を出す

- ✅ 機種ごとの定格荷重表で、該当半径の定格荷重を確認する

- ✅ 条件(アウトリガー・地盤・周囲環境)を揃えて安全余裕を確保する

- 🧭 余裕がない場合は、設置位置変更・機種変更・外注を検討する

作業半径の算出が曖昧な場合は、測り直し(または図面での水平距離の再確認)を先に行うほうが、後段の判断がブレにくくなります。

補助の判断軸(条件で結果が変わるもの)

- ✅ 車両区分(2t・3t):車両条件や想定用途の違いで、現場に合う機種が変わる

- ✅ アウトリガー設置条件:条件が揃わないと定格荷重表の前提が崩れる

- ✅ 現場環境と安全余裕:定格内でも余裕がない計画は避ける

2t・3tなどの車両区分は、吊り能力の大小だけでなく、車両の取り回し、設置スペース、アウトリガーの張り出しやすさなどにも影響します。結果として「同じ吊り荷でも半径が伸びやすい/伸びにくい」差が出ることがあるため、車両条件も含めた現場適合で判断するのが安全側です。

作業半径とは(定義)/できること・できないこと

作業半径の定義(どこからどこまで)

作業半径は、旋回中心から吊り荷の重心までの水平距離として判断します。作業半径はブームの長さではありません。

現場では「設置位置から吊り位置までの距離」を測りがちですが、最終的に表と照合するときは、旋回中心と重心の関係として揃える意識が重要です。吊り荷が長尺物や偏心物の場合、吊り点は同じでも重心がズレて、実質の半径条件が厳しくなることがあります。

現場で必要なのは、「地面に対してどれだけ横に離れて吊るか」を数値で揃えることです。水平距離が揃うと、定格荷重表と照合できる状態になります。

作業半径が大きいと能力が落ちる考え方(メカニズムの言語化)

作業半径が大きくなるほど、吊り荷はトラッククレーンの旋回中心から離れます。水平距離が増えるほど条件が厳しくなるため、定格荷重表上の吊り能力は小さくなります。

半径が伸びるほど、吊り荷がつくるモーメント(回転させようとする力)が増え、機械としては不利になります。そのため、能力が下がるのは「同じブームでも半径が違えば条件が変わる」構造的な話であり、経験で埋めるものではありません。

重要なのは「届く位置にあるか」ではなく、その水平距離で定格荷重内かを基準にすることです。

できる/できないを線引きするポイント

- ✅ できる:作業半径が確定し、定格荷重表で定格内であることを確認できる作業

- ⚠️ できない:作業半径が曖昧なまま、ブーム長さや感覚だけで可否を決める作業

- ⚠️ できない:定格荷重表の条件が揃わない状態で「たぶん大丈夫」と判断する作業

- ✅ 条件付き可:設置条件(アウトリガー・地盤・周囲環境)を揃え、十分な安全余裕を確保できる場合

「条件付き可」に該当しやすいのは、半径は定格内でも、地盤の沈下リスクや段差・傾斜、アウトリガーの敷板の設置可否などで、当日の条件が変わりうるケースです。可能に見える場合ほど、先に「条件が揃うか」を確認してから可否判断に入ると安全側に寄せられます。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

実務の確認手順(現場での最短ルート)

- 吊り荷の重量を把握する(重心が偏る場合は、偏荷重も想定する)

- 必要な作業半径を把握する(設置位置から吊り位置までの水平距離で揃える)

- 機種ごとの定格荷重表で、該当半径の定格荷重を確認する

- アウトリガー設置条件・地盤状況・周囲障害を確認する

- 安全余裕を確保して、実行可否を決める

補足として、重量は「吊り荷そのもの」だけでなく、吊り具や治具、荷の固定に必要な付帯物まで含めて整理すると、当日の想定外を減らせます。また、半径は「寄せられた場合の最短」だけでなく、車両を寄せられない可能性を含めた安全側で見積もると、段取り崩れを防ぎやすくなります。

チェックリスト(当日判断用)

| 項目 | 確認の意図 |

|---|---|

| 作業半径(水平距離)の測り方が統一されている | 定格荷重表と照合できる状態にする |

| 定格荷重表が機種一致で手元にある | 条件違いの読み替えミスを防ぐ |

| アウトリガー条件が前提どおり | 能力の前提が崩れるリスクを下げる |

| 地盤・傾斜・段差・沈下リスク | 不安定化を防ぎ、安全余裕を確保する |

| 吊り荷の重心・偏荷重 | 実重量と挙動のズレを減らす |

| 余裕がない計画になっていない | 無理な操作・段取り崩れを防ぐ |

チェックリストは、当日の可否判断だけでなく、前日までの段取り確認にも使えます。特に「地盤・沈下リスク」「アウトリガー条件」は、現場到着後に変えづらい要素のため、先に潰しておくほど判断が楽になります。

比較表(判断軸の違いが一目で分かる)

| 判断の仕方 | 起きやすい問題 | 安全側の判断 |

|---|---|---|

| ブーム長さで判断する | 水平距離が揃わず、表と一致しない | 作業半径(水平距離)で統一する |

| 経験則で判断する | 条件差で能力不足になりやすい | 定格荷重表で照合する |

| 届けばOKで判断する | 余裕ゼロの計画になりやすい | 安全余裕込みで可否を決める |

比較表の「安全側の判断」は、単に慎重になるという意味ではなく、「同じ基準(半径・条件・表)で再現性を持たせる」ための考え方です。判断軸が揃うと、担当者が変わっても結論がブレにくくなります。

失敗例→回避策(よくある3パターン)

- ⚠️ 原因:吊り位置までの水平距離が曖昧で、定格荷重表の半径とズレる

- ✅ 回避:水平距離を測り直し、該当半径の定格荷重で再確認する

初心者がやりがちなのは、「車両を寄せられる前提」で半径を見積もることです。障害物や安全通路、アウトリガー敷板の設置スペースの都合で寄せられないと、想定より半径が伸びて能力不足になりやすいため、見積もり段階から寄せられないケースも想定すると安全側に寄せられます。

- ⚠️ 原因:設置条件が揃わず、参照すべき定格荷重表の前提が崩れる

- ✅ 回避:設置条件を先に確定し、条件に合う表で照合する

アウトリガーは「張り出せばいい」ではなく、地盤の強度や敷板の設置、段差の有無などで、実際に確保できる条件が変わります。条件が揃わない場合は、表の数値をそのまま当てはめず、条件を揃える手段(設置位置の調整など)を先に検討すると判断が崩れにくくなります。

- ⚠️ 原因:定格内ギリギリで、現場条件の揺れに耐えられない

- ✅ 回避:1ランク上の機種、設置位置変更、外注の検討で安全余裕を作る

余裕ゼロは、「当日は表の範囲内でも、少しのズレでアウトになる」状態です。重量の見積もり誤差、吊り具追加、地盤の沈下、姿勢保持のための操作など、現場の揺れは避けづらいため、計画段階で余裕を確保するほうが結果的に段取りも崩れにくくなります。

「何トンまで吊れるか」を能力側から整理して、作業半径と定格荷重表の照合で迷いにくくしたい場合は、トラッククレーンの最大能力は何トンまで吊れるのかを合わせて確認すると、重量の見積もりと安全余裕の持ち方を同じ判断軸で揃えやすくなります。

能力の見方を先に揃えると、「半径が伸びたときに、どの程度余裕が削れるか」の見立てがしやすくなり、機種変更や設置位置変更の判断が早くなります。

費用感・レンタル/購入/外注の考え方(条件提示で一般化しすぎない)

レンタルで確認すべき“作業半径前提”の項目

レンタルの可否判断は、価格より先に作業半径と定格荷重表の整合を揃える必要があります。機種が変わると、同じ半径でも定格荷重が変わるためです。

レンタルは「同等機種」と言われても、定格荷重表の条件(アウトリガー条件やブーム条件など)が異なる場合があります。手配前に、必要な半径と吊り荷重量を整理して、表の条件まで揃えて確認すると、当日の想定外を減らせます。

- ✅ 機種・仕様が現場条件に合うか(定格荷重表で照合)

- ✅ オペ付き/回送/最低利用時間などの条件を整理する

- 🔍 条件が曖昧な場合は、必要作業半径と吊り荷重量を先に提示して確認する

購入での判断(使う半径帯が固定かどうか)

購入判断は、「よく使う作業半径帯」が見えているかどうかで難易度が変わります。頻繁に使う半径帯が固定なら、無理のない能力帯で選びやすくなります。

一方で、現場によって半径が伸びやすい場合は、能力だけでなく「設置しやすさ(アウトリガーを張り出せるか)」「車両の取り回し」も含めて考えると、結果的に作業半径を安全側に収めやすくなります。

- ✅ よく使う作業半径帯に対して、余裕を持てる機種を選ぶ

- ⚠️ 余裕がない運用になりやすい場合は、外注や機種上げも選択肢に入れる

外注(オペ/クレーン会社)に切り替える判断ライン

外注の検討は「失敗しないための手段」です。作業半径が伸びやすい現場や、条件確認が難しい現場では、無理をしない判断が重要です。

外注に切り替える判断は、費用だけでなく「条件確認の難しさ」「安全余裕の確保のしにくさ」を含めて考えると、結果的に段取りの手戻りや中止判断を減らしやすくなります。

- ✅ 半径が伸びやすい現場(設置位置を寄せられない)

- ✅ 安全余裕が取れない計画

- ✅ 条件確認が難しい(地盤・制限・障害物が多い)

安全・法規・資格の注意(確認手順を提示)

安全面で“必ず外せない”確認

安全判断は、作業半径と定格荷重表の整合だけでは完結しません。設置条件と現場環境を揃えて、余裕を確保する必要があります。

特に、地盤が弱い・傾斜がある・段差がある・沈下が懸念される場合は、半径や定格が合っていても安全側の判断が変わることがあります。敷板の設置や設置位置の見直しなど、条件を揃える手段を先に検討するのが現実的です。

- ✅ 作業半径と定格荷重表の整合

- ✅ アウトリガー・地盤・周囲条件の確認

- ✅ 余裕の確保(無理な計画は中止/変更)

法規・資格は「必ず最新の公式情報で確認」する前提

資格・法規・作業可否に関する最終判断は、現場の条件や作業内容で変わります。記事内では断定を避け、確認手順を示します。

誤解が起きやすいのは、「車両が小さいから大丈夫」「短時間だから問題ない」といった感覚的な判断です。作業内容(吊り荷重量や作業方法)、使用機種、作業場所の条件によって、必要な資格や手続きが変わることがあるため、必ず安全管理体制と公式情報の確認を優先します。

- ✅ 自社の安全管理者・有資格者の確認を優先する

- ✅ 使用機種のメーカー資料(定格荷重表・取扱説明)を確認する

- ✅ 行政・公的機関などの公式情報で、最新の要件を確認する

具体的な確認先は、社内の安全管理者に加え、使用機種のメーカー資料、施工要領や作業計画書での取り決め、必要に応じて公的機関の案内などを優先して確認するのが安全側です。

FAQ

作業半径とブーム長さの違いは?

作業半径は旋回中心から吊り荷重心までの水平距離です。ブーム長さはアームの長さで、水平距離とは一致しません。能力判断はブーム長さではなく、作業半径と定格荷重表で行います。次に確認すべきポイントは、使用予定機種の定格荷重表で「半径」がどの条件で示されているか(アウトリガー条件やブーム条件)を揃えることです。

作業半径はどこから測る?

作業半径は、トラッククレーンの旋回中心から吊り荷の重心までの水平距離として揃えます。現場では、設置位置から吊り位置までの水平距離を出し、定格荷重表の半径と一致させます。次に確認すべきポイントは、吊り荷が偏心している場合に重心位置がどこになるかを想定し、半径が厳しくならないかを確認することです。

半径が少し伸びただけでも能力は変わる?

作業半径が変わると、定格荷重表の参照箇所が変わるため、吊り能力は変わります。小さな差でも余裕が削れるため、半径は数値で揃えて表で確認します。次に確認すべきポイントは、当日に車両を寄せられない要因(障害物・安全通路・敷板スペースなど)がないかを事前に洗い出すことです。

2t・3tで考え方は違う?

考え方の中心は同じで、作業半径と定格荷重表の整合で判断します。違いが出やすいのは、車両条件や想定用途、設置条件です。現場条件に合う機種を、表で照合して選びます。次に確認すべきポイントは、アウトリガーを十分に張り出せる設置スペースが確保できるか(当日の制約も含めて)を確認することです。

定格荷重表が手元にないときはどうする?

定格荷重表が確認できない状態では、安全側の判断ができません。作業半径と吊り荷重量を整理し、メーカー資料やレンタル会社の機種資料で定格荷重表を確認してから判断します。次に確認すべきポイントは、機種が確定しているか(同等機種では表の条件が変わる可能性がある)を明確にしてから照合することです。

まとめ & CTA(要点→次の行動)

- ✅ 作業半径が伸びるほど、トラッククレーンの吊り能力は下がる

- ✅ 判断は「作業半径 × 定格荷重表」で行う

- ✅ 条件(アウトリガー・地盤・周囲環境・安全余裕)を揃えて可否を決める

現場の設置位置から必要な作業半径(水平距離)を出し、使用予定機種の定格荷重表で照合してください。

余裕がない場合は、設置位置の見直し・機種変更・外注を検討しましょう。

コメント