トラッククレーンの分解・組立は頻度が高い作業ではなく、現場責任者ほど「自社で実施してよいのか」「どこから外注に切り替えるべきか」で迷いやすい分野です。特に、現場で一度でも「予定どおりに段取りできない」要素があると、分解・組立は作業ではなく判断になります。

結論はシンプルです。条件を満たせば可能。満たさなければ外注が前提。ここで言う条件は「経験者がいる」だけでは足りず、資格・手順・現場条件・管理体制がそろって初めて成立します。

この記事は手順の暗記よりも、自社でやってよい条件/NG条件を線引きして判断できることに焦点を当てます。分解・組立は、途中で止めにくい工程が出やすいため、開始前に「線引きの根拠」を作っておくことが重要です。

- ✅ 自社対応の可否を判断できる(開始してよい前提条件が分かる)

- ✅ 外注すべきケースを見極められる(迷いが残る状況をNGとして扱える)

- ✅ 確認すべき安全・法規・現場条件の優先順位が分かる(確認順を逆にしない)

分解・組立の可否判断は現場の条件だけでなく、現地までの搬入・運搬条件で前提が崩れることがあります。例えば、現場のスペースは足りていても、搬入経路の道路条件・勾配・旋回余裕などで車両が入れないと、計画自体が成立しません。作業計画と合わせて【トラッククレーンの運搬方法】道路条件と注意点で道路条件と注意点を整理しておくと、判断の抜け漏れを減らせます。運搬条件が不確実な場合は、分解・組立の議論よりも先に「搬入できる前提」を確定させるほうが安全です。

著者:ユニック車ガイド編集部(現場・安全配慮の編集者)

実務目線・安全最優先で、条件を明示した上で可否をはっきり示します。自己流作業を推奨しません。分解・組立は「できるか」よりも「安全に成立させられるか」を優先します。

📌 法令・資格・安全装置・作業手順の解釈が絡む内容は、法令/メーカー/講習機関の一次情報で最終確認する前提で整理します。現場の判断だけで結論を固定せず、確認できる根拠をそろえる方針です。

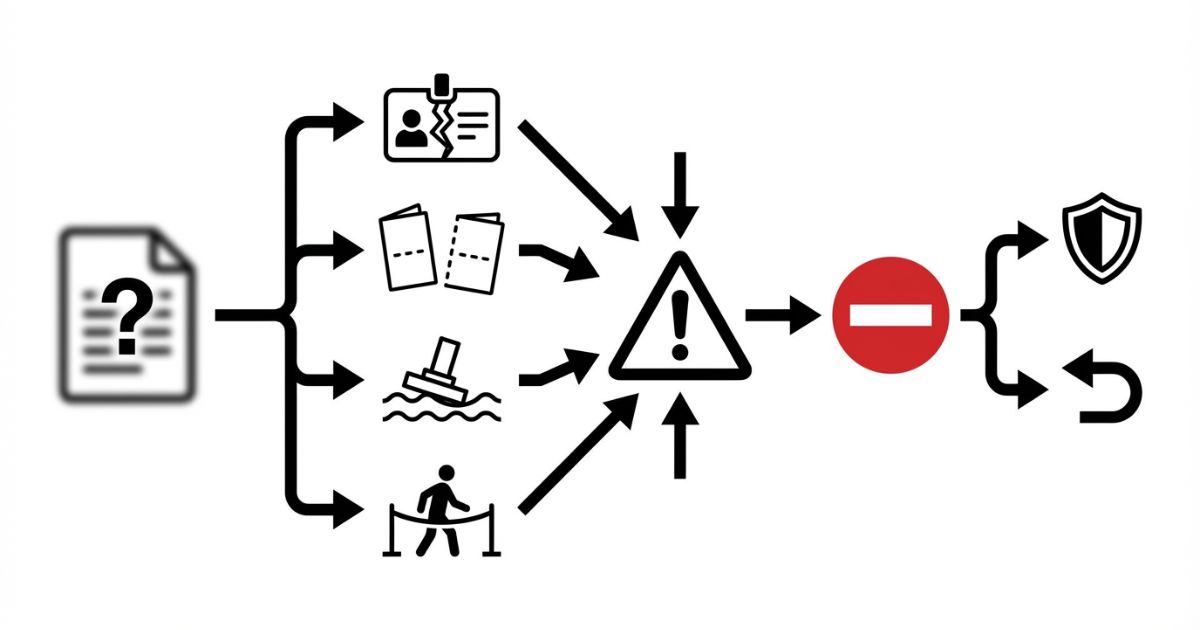

課題の全体像(なぜ迷うのか/何が危険なのか)

分解・組立が“作業”ではなく“判断”になる理由

結論は、分解・組立は「作業の手順」よりも「実施してよい条件が揃っているか」の判断が先に来るからです。トラッククレーンは重量物を扱うクレーン装置であり、分解・組立の局面では転倒・接触・挟まれなどの重大リスクが重なります。安全管理が崩れると、作業が成立しないだけでなく、事故や法令違反につながりやすくなります。

さらに、分解・組立は「一時的に装置が不安定な状態」になりやすく、安定している通常作業とは前提が違います。例えば、アウトリガーを張る前後、部材の一時置き、旋回範囲の確保、玉掛けの取り回しなどで、いつも以上に周辺との干渉リスクが増えます。現場が忙しいほど「手順を省略したくなる」局面が出るため、開始前に条件を固定しておくことが重要です。

現場責任者が抱える典型的な不安

- ✅ 分解・組立に関わる作業者の資格・技能講習は揃っているか(名簿だけでなく修了証や更新状況まで確認できるか)

- ✅ メーカー手順を入手でき、手順どおりに実施できる体制か(手順書の版や適用範囲が合っているか)

- ✅ 支持地盤・アウトリガー設置・作業スペースは安全基準を満たすか(雨天後の沈下や路盤の弱さを見落としていないか)

- ⚠️ 経験者がいるだけで「安全にできる」と判断していないか(経験値と法令要件を混同していないか)

この記事の対象範囲(誤解防止)

対象は「トラッククレーンの分解・組立」です。車両の仕様(クレーン装置の構造・定格荷重・作業半径)や現場条件によって、実施可否と必要な安全対策は変わります。この記事は、機種別の細かな数値を断定するのではなく、現場責任者が判断できる条件と確認手順を整理します。

また、同じ「トラッククレーン」でもクラスや仕様で前提が変わります。小型でもアウトリガー展開幅、ブーム構成、作業半径の取り方が違えば、必要スペースや干渉リスクが変わります。この記事では「型式ごとの断定」ではなく、「条件が変わるポイント」を判断材料として扱います。

結論と判断軸(最短で答え→判断軸→次の行動)

結論(最短の答え)

トラッククレーンの分解・組立は、資格・手順・現場条件をすべて満たす場合に限り実施可能です。一つでも欠ける場合は専門業者へ外注する判断が安全かつ適切です。

ここで重要なのは「満たしているつもり」を避けることです。資格は口頭確認ではなく書類で、手順は似た機種の流用ではなく該当機種の手順で、現場条件は感覚ではなくチェック項目で確認する前提を置くと、判断がぶれにくくなります。

判断軸(迷いを消す基準)

判断の主軸は「安全・法規条件を満たした上で自社対応が可能か」です。検討すべき観点は次の4つに分解できます。

- ✅ 作業者の資格・経験の有無(資格の種類は作業内容で変わる前提で、必要要件を確認できるか)

- ✅ 現場環境(支持地盤・スペース・周辺状況)の適否(安定性と干渉リスクの両方を見ているか)

- ✅ メーカー手順への適合性(手順を守れる人員・時間・設備が確保できるか)

- ✅ 外注によるリスク低減効果(安全余裕が小さい場合に外注が合理的か)

最初にやるべき確認手順(チェックフロー)

結論を安全に適用するための確認順は「資格→手順→現場条件→体制」です。順番を逆にすると、後から条件不足が見つかりやすくなります。

- ✅ 資格:分解・組立に関与する作業者の資格・技能講習を確認する(名簿ではなく証憑で確認する)

- ✅ 手順:メーカーが定める分解・組立手順を入手し、逸脱しない前提を作る(適用機種・版・注意事項まで読む)

- ✅ 現場条件:支持地盤・アウトリガー設置・作業スペース・周辺リスクを確認する(雨天・凍結・傾斜など変動要因も見る)

- ✅ 体制:役割分担、合図、立入管理、記録の体制を整える(誰が止める権限を持つかも決める)

仕様・できること/できないこと(線引きを明確化)

自社で“やってよい”側に寄る条件(条件付き)

結論は、次の条件がすべて満たせる場合に、自社対応の検討が成り立ちます。条件が一つでも欠ける場合は、分解・組立の継続よりも停止判断が先です。

ここでのポイントは「形式的にそろえる」ではなく「現場で守れる」ことです。例えば手順書があっても、必要な工具・補助具がない、立入管理ができない、合図が統一できない場合は、手順どおりの実施が難しくなります。

- ✅ 分解・組立に関与する作業者が必要な資格・技能講習を修了している(作業内容に応じた要件を確認できる)

- ✅ メーカーが定める分解・組立手順を入手し、手順どおりに実施できる(時間・人員・設備が確保できる)

- ✅ 支持地盤・アウトリガー設置など現場条件が安全基準を満たしている(沈下や傾斜の変動要因を含めて確認できる)

- ✅ 法令(労働安全衛生法等)に抵触しない体制が整っている(役割分担と記録の運用が回る)

自社で“やってはいけない/外注寄り”の典型パターン

結論は「不明点が残る時点で外注寄り」です。安全・法規は後から補う発想が成立しにくいため、迷いがある状態での続行は危険です。

「たぶん大丈夫」は分解・組立の判断基準になりません。必要書類が出せない、手順が確定できない、地盤の見立てが不確実な状態は、開始してはいけないサインとして扱うほうが安全です。

- ⚠️ 資格・技能講習の修了状況が不明、確認書類が揃わない(口頭確認だけで開始してしまう)

- ⚠️ メーカー手順が手元になく、自己流の判断が混ざる(似た機種の経験を流用してしまう)

- ⚠️ 支持地盤やアウトリガー設置に不安があり、安定性の確認ができない(敷鉄板や養生の前提が固まらない)

- ⚠️ 周辺状況(通行・接触リスク)を管理できる体制がない(第三者動線を止められない、監視が置けない)

分解・組立でつまずきやすい誤解ポイント

- ✅ 「作業できる」判断と「安全に実施できる」判断は別(成立しても安全余裕が小さい場合がある)

- ✅ 「経験者がいる」だけで法令要件や確認手順が満たされるわけではない(要件は状況で変わる)

- ✅ クレーン装置の仕様(定格荷重・作業半径)と現場条件の組み合わせで安全余裕は変わる(同じ現場でも条件が変動する)

- ✅ 「小型だから簡単」とは限らない(アウトリガーや作業半径の取り方でスペース不足が起きる)

現場条件の要点(支持地盤・アウトリガー・スペース)

結論は、現場条件は「感覚」ではなく「確認項目」で判断することです。機種差があるため数値の断定は避け、確認すべき要点を整理します。

特に分解・組立は、通常の揚重よりも「一時的に不安定な状態」が発生しやすく、支持地盤や離隔不足の影響が大きく出ます。作業半径は計画上の数字だけでなく、実際にブームが動く範囲と周辺物との干渉を合わせて考えるほうが安全です。

- ✅ 支持地盤:沈下・傾きのリスクがないか、安定した設置が可能か(雨天後・掘削跡・舗装の劣化も確認する)

- ✅ アウトリガー:展開・設置が可能で、安定性を確保できるか(敷板・敷鉄板の前提や設置手順を含めて考える)

- ✅ スペース:作業動線、クレーン装置の可動範囲、周辺との離隔を確保できるか(資材の仮置き場所も含めて確保する)

- ✅ 周辺状況:通行・第三者立入・接触リスクを管理できるか(監視配置と導線規制が可能かを見る)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

実務チェックリスト(可否判断の最短ルート)

結論は、チェックリストで「全部そろう」を確認できない場合は外注寄りです。チェック項目を満たしているかを、書類と現地確認で揃えます。

「チェックが付く」だけでなく、「当日も守れる」状態になっているかがポイントです。例えば、立入管理の担当が不在になる、合図が統一されていない、天候で地盤が変わるなど、当日の変動で崩れる項目は事前に弱点として洗い出します。

- ✅ 資格・講習:関与者の資格・技能講習の確認ができる(証憑が出せる)

- ✅ 経験:過去の実施経験があり、役割分担が明確(合図と止める権限が決まっている)

- ✅ メーカー手順:分解・組立手順を入手し、逸脱しない計画がある(類似機種の流用をしない)

- ✅ 現場条件:支持地盤・アウトリガー・スペースの確認が完了している(変動要因も含めて確認する)

- ✅ 体制:合図、立入管理、監視役、連絡系統、記録が整っている(誰が記録を残すか決まっている)

| 比較観点 | 自社対応 | 外注 |

|---|---|---|

| 準備工数 | 計画・確認・教育・記録の負担が大きい(要件の棚卸しが必要) | 手配・調整が中心で、実作業負担は小さい(ただし事前条件の提示は必要) |

| 資格・責任範囲 | 社内で要件確認と体制整備が必要(不足があると発注側リスクが大きい) | 専門性が期待できるが、発注側の確認責任は残る(条件の共有が必要) |

| リスク | 条件不足があると事故・停止・違反につながりやすい(途中中止が難しい) | リスク低減が期待できるが、条件確認を怠るとトラブルは起きる(現場情報の不足が要因になる) |

| 記録の残しやすさ | 社内ルール化できれば資産になる(次回の判断が早くなる) | 業者の書類に依存しやすく、要件を発注側で整理しておくと良い(照合がしやすい) |

失敗例→回避策(最低3セット)

失敗例1:資格・手順の確認不足で、作業直前に要件が揃わないことが判明する

- ✅ 回避策:資格・技能講習の確認を先に行い、書類で揃える(口頭確認で開始しない)

- ✅ 回避策:メーカー手順を入手し、実施計画と照合して記録を残す(適用機種と注意事項を確認する)

失敗例2:支持地盤やアウトリガー設置の見誤りで、安定性が確保できない

- ✅ 回避策:支持地盤・設置条件を確認項目化し、現地でチェックする(天候や路盤の弱さも確認する)

- ✅ 回避策:不確実な場合は続行ではなく停止し、外注または再計画へ切り替える(止める基準を事前に決める)

失敗例3:役割分担が曖昧で合図が乱れ、ヒヤリハットが増える

- ✅ 回避策:合図役・監視役・立入管理を明確化し、連絡系統を固定する(誰が指示を出すかを統一する)

- ✅ 回避策:作業中の記録と振り返りを残し、次回の改善に回す(ヒヤリの要因を残す)

現場で迷った時の“中止判断”の考え方(安全最優先)

結論は、条件不足が見つかった時点で「続行」ではなく「停止→外注/再計画」が基本です。分解・組立は一度進めると後戻りが難しく、クレーン装置の不安定状態を長引かせるほどリスクが上がります。迷いが残る状態は、条件が揃っていないサインとして扱うほうが安全です。

中止判断は「弱さ」ではなく「管理が機能している証拠」です。中止基準を事前に共有しておくと、当日の空気や焦りで判断が歪みにくくなります。

費用感・レンタル/購入/外注の考え方(条件提示)

費用がブレる要因(一般化しすぎない)

結論は、費用は一律ではなく条件で大きく変わるため、金額の断定よりも要因整理が有効です。トラッククレーンの仕様、現場条件、人員、日数、記録や手続きの要否で変動します。

例えば、作業半径が大きい計画やアウトリガー設置の難易度が高い現場は、準備・監視・立入管理の工数が増えやすく、費用にも影響します。小型でも「狭い・弱い・動線が混む」現場は、必要な対策が増えて結果的にコストが上がることがあります。

外注の位置づけ(“丸投げ”ではなく“リスク低減”)

結論は、外注はコスト削減よりもリスク低減の手段として捉えるほうが適切です。外注しても、発注側の確認責任がゼロになるわけではありません。資格・メーカー手順・現場条件の確認は、発注側でもチェックできる形にしておくとトラブルを減らせます。

外注判断が早いほど「現場の不確実性」を減らしやすく、後工程の段取りも崩れにくくなります。逆に、当日になって外注へ切り替えると、搬入や道路条件の調整が間に合わず、停止損失が増えることがあります。

自社対応を選ぶ場合に必要な“見えないコスト”

- ✅ 事前準備:計画、役割分担、合図の統一(中止基準を含めて共有する)

- ✅ 教育:安全ルールの徹底、手順の理解(手順の読み合わせを行う)

- ✅ 記録:資格確認、手順照合、実施ログ、振り返り(後から説明できる形に残す)

- ✅ 中止判断:条件不足を認めて止める運用(止める権限を明確にする)

判断の型(短い結論)

結論は「費用が安い」よりも「停止損失・事故損失を避ける」判断が優先です。分解・組立は一度トラブルが起きると、工期・稼働・安全のすべてに影響します。条件が揃わない場合は外注が前提になります。

また、費用判断は「見積金額」だけでなく、現場の不確実性、工程の後ろ倒しリスク、記録・説明責任まで含めて捉えるほうが実務に近い判断になります。

安全・法規・資格の注意(YMYL:確認手順)

資格・講習の確認(断定しすぎない設計)

結論は、分解・組立に関わる内容ほど「資格・講習の確認」が最優先です。必要な資格・技能講習の種類は作業内容や条件で変わるため、社内の経験だけで決めず、講習機関や一次情報での確認が必要です。資格が曖昧な状態は、自社対応の前提を満たしません。

誤解されやすいのは「通常の運転・操作ができる=分解・組立もできる」という発想です。分解・組立は、玉掛け、合図、組立作業、点検、立入管理など複数の要素が絡み、必要要件が増えることがあります。条件が変わる前提で、都度要件を確認するほうが安全です。

法令順守の確認手順(現場責任者のやること)

結論は、法令順守は「知識」よりも「確認手順」を持つことが重要です。作業の前に、体制と記録を整えておくと判断がぶれません。

- ✅ 作業計画:作業の手順・範囲・中止基準を明確にする(当日の変更条件も整理する)

- ✅ 役割分担:合図役、監視役、立入管理を固定する(代替要員も決める)

- ✅ 立入管理:第三者が近づかない導線を確保する(誘導・区画・監視をセットで考える)

- ✅ 記録:資格確認、手順照合、現場条件確認のログを残す(後日説明できる形にする)

メーカー手順の重要性(逸脱が事故要因になりやすい)

結論は、メーカー手順の遵守が安全確保と事故防止の前提です。分解・組立で自己流が混ざると、クレーン装置の状態が想定どおりに管理できなくなる可能性があります。メーカー手順が手元にない場合は、入手できるまで分解・組立を実施しない判断が安全です。

実務では「似た型式の手順」「過去の記憶」で進めたくなることがありますが、仕様差が小さく見えても注意事項や手順順序が違う場合があります。手順が確定できない段階で作業を開始しない、という線引きを置くほうが安全です。

出典・参考情報(一次情報で確認する導線)

安全・法規の判断はクレーンのクラスが大きいほど前提条件が増え、分解・組立の外注判断にも直結します。超大型クラスの特徴と使用条件を把握したい場合は【トラッククレーン100tとは】超大型クラスの特徴と使用条件で前提を整理しておくと、条件確認の抜けを減らせます。クラスが上がるほど、道路条件・現場スペース・管理体制のいずれも要求水準が上がりやすいため、早い段階で「成立する前提」を固めることが重要です。

FAQ

分解・組立は自社でやっても良い?

条件付きで可能です。分解・組立に関与する作業者の資格・技能講習、メーカー手順、支持地盤・アウトリガー設置を含む現場条件、法令順守の体制が揃う場合に限り検討が成り立ちます。次に確認すべきポイントは、関与者の資格を証憑でそろえた上で、該当機種のメーカー手順が手元にあるかを確定させることです。

どの時点で外注に切り替えるべき?

一つでも条件が欠けた時点で外注寄りです。資格が曖昧、メーカー手順がない、支持地盤・スペースに不確実性がある場合は、続行より停止判断が先です。次に確認すべきポイントは、不確実な項目を「当日までに確定できるか」を整理し、確定できないものが残るなら早めに外注判断へ寄せることです。

資格が曖昧な場合はどうする?

作業を進めず、講習・資格の確認を優先します。資格確認ができない状態は、自社対応の前提を満たしません。次に確認すべきポイントは、作業内容を具体化した上で、講習機関や一次情報で必要要件を確認し、修了証などの証憑をそろえることです。

現場条件(地盤・スペース)が不安な場合は?

事前確認を行い、不確実な場合は中止判断が基本です。再計画または外注へ切り替えるほうが安全です。次に確認すべきポイントは、支持地盤・アウトリガー設置・動線・資材仮置きの各項目をチェック化し、変動要因(雨天後など)を含めて再評価することです。

メーカー手順が手元にない場合は?

自己流を避け、手順を入手できるまで分解・組立を実施しない判断が安全です。メーカー手順の遵守が安全確保の前提になります。次に確認すべきポイントは、該当機種に適用される手順書の入手可否と、当日の体制で手順どおりに実施できるか(工具・人員・時間)を確認することです。

まとめ & CTA

トラッククレーンの分解・組立は「できるか」より「条件が揃っているか」が先です。資格・メーカー手順・現場条件のどれかが欠けるなら、続行ではなく停止→外注判断が最も安全です。

- ✅ 条件が揃えば実施可能(書類・手順・現場確認がそろう)

- ✅ 一つでも欠ければ外注が前提(不確実性を残して開始しない)

- ✅ 判断軸は安全・法規条件を満たすか(経験だけで埋めない)

- ✅ 確認順は「資格→手順→現場条件→体制」(順序を逆にしない)

🧭 自社の「資格・メーカー手順・現場条件・体制」をチェックリストで棚卸しし、1つでも不安があれば作業は止めて外注・再計画へ切り替えてください。迷いが残る状態は、条件が揃っていないサインとして扱うほうが安全です。

コメント