クレーン付きトラックは、クレーン能力だけで選ぶと「積めない/走れない/使えない」になりやすい機械です。

結論:能力より先に、車両制限と法的ルールを満たす規格かどうかを確認してください。吊れる能力があっても、運搬・走行や運用ルールが未クリアだと使用できません。

本記事は、車両制限×法規を起点に「使える/使えない」を整理し、違反・使用不可の典型パターンを判断できるようにまとめます。

特に初心者が迷いやすいのは、吊り能力の話と「車として公道を走れる条件」が別物である点です。積載や走行の制限は、現場での作業可否より先に詰まりやすいので、最初に規格と法規の“入口条件”を固めてください。

- ✅ 作業要件(最大荷重・作業半径)を満たしつつ、車両制限・法的区分・資格/安全条件まで含めて判断できる

- ✅ 購入・レンタル・外注の選び方を、条件付きで迷わず比較できる

クレーン付きトラックと呼ばれる車両は、現場によって「ユニック車」と「クレーン車」で前提が混ざりやすいため、用途・免許・構造の違いを先に整理したい場合は【ユニック車とクレーン車の違い】用途・免許・構造の違いを比較を確認すると、規格と法規の判断がぶれにくくなります。

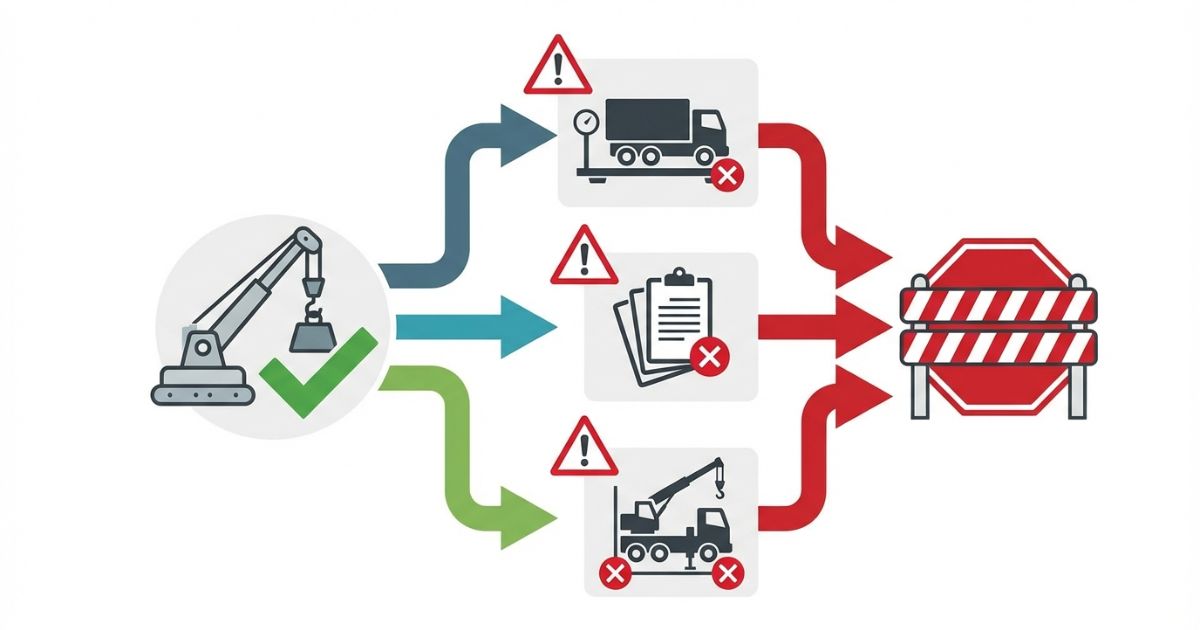

課題の全体像(なぜ「規格×法規」が先か)

結論:クレーン能力より先に「車両制限」と「法的ルール」で詰まりやすい

理由:クレーン付きトラックは、吊り作業の可否だけでなく、運搬・走行・運用ルールの条件が揃って初めて現場で使えます。

補足:能力が足りる車両でも、車両総重量や最大積載量の制約、法的区分、資格・安全基準の条件が未クリアだと、現場で運用できません。

ここでのポイントは、「吊れる=使える」ではないことです。例えば現場で吊り上げは可能に見えても、運搬計画(積む量・積み方)が成立しない、または走行ルート(道路条件・制限)を確保できないと、実務としては成立しません。

よくある失敗パターン

- ⚠️ 能力は足りるのに最大積載量が足りず、運搬計画が成立しない

- ⚠️ 現場には行けても、道路条件や制限の都合で走行ルートが組めない

- ⚠️ 区分や資格要件の確認不足で、社内運用が回らない

本記事が前提にする「規格」の考え方

- 🧩 規格=車両制限(車両総重量・最大積載量)+法的区分+クレーン能力の組み合わせ

- ✅ どれか1つ欠けると「使えない」につながる

結論と判断軸(最短で迷いを減らす手順)

結論:法規適合が前提で、次に作業要件(最大荷重・作業半径)を満たす規格を選ぶ

理由:車両制限や法的区分が未クリアだと、クレーン装置の定格荷重や作業半径が足りていても、現場で運用できません。

具体:迷いを減らすため、確認順を固定してください。

実務では「先に能力で候補を絞ってしまう」ほど、後から車両制限や区分で候補が消える確率が上がります。条件を戻してやり直す手間を減らすためにも、入口条件(走れる・積める・区分が合う)を先に固めるのが合理的です。

判断軸(Decision Axis)の全体像

- ✅ 主軸:車両制限と法的適合性

- 🔍 副軸:クレーン能力(吊り上げ荷重・作業半径)

- 🔍 副軸:車両クラス(2t・3t・4t)

- 🔍 副軸:資格・安全基準

現場での確認順(チェックの流れ)

- 運搬・走行の制約(車両総重量・最大積載量などの車両制限)

- 法的区分の確認(小型移動式クレーン等の区分)

- 作業要件(最大吊り荷重・作業半径)を最大条件で満たすか

- 資格・安全条件と、現場条件(設置・動線・安全確保)

📌 先に能力で選ばない理由は、車両制限と法的区分が未クリアだと「使えない」ためです。

また、2t・3t・4tの差は「吊れるか」だけでなく、運搬の余裕や現場の取り回し、確認すべき条件の範囲に影響します。小型で取り回しやすくても運搬条件がタイトになりやすいなど、どの要素がボトルネックになりやすいかを先に想定しておくと判断が早くなります。

規格を構成する要素(車両制限・区分・能力)

結論:車両制限・法的区分・クレーン能力を分けて確認するとミスが減る

理由:同じ「クレーン付きトラック」でも、車両クラスや装備、運用条件で制約が変わります。

補足:ここでいうクレーン能力は、定格荷重と作業半径の組み合わせで「実際に吊れるか」が変わる点が重要です。

加えて、アウトリガーの張り出しや設置条件によって、同じ能力表でも「使える条件」が変わる場合があります。能力の数値だけを覚えるのではなく、能力表が想定している作業姿勢・張り出し条件・設置条件を確認する視点が重要です。

車両制限で見落としやすいポイント

- ✅ 車両総重量・最大積載量は、運搬計画の成立に直結する

- ⚠️ 「積載と吊り作業の両立」では、積む量や運用条件の調整が必要になりやすい

- 📌 表記上の数値だけでなく、実運用の前提条件(積み方・ルート・現場条件)も確認する

例えば、積載物の形状や積み方次第で、見た目の重量が軽くても固定方法・荷姿の都合で積載計画が成立しないことがあります。運搬は重量だけでなく、固定・寸法・重心といった前提条件も一緒に確認してください。

法的区分(小型移動式クレーン等)で押さえる要点

結論:法的区分が変わると、確認事項(資格・点検・運用ルール)が増える方向で考えると安全です。

区分は装備や運用条件で変わる可能性があるため、「該当するはず」と決め打ちすると、必要な要件が抜けるリスクがあります。判断は断定ではなく、車両の仕様や運用条件を前提に、関係者と確認しながら進めてください。

- 🧩 区分は、車両の装備や運用条件で変わるため、断定ではなく確認手順で判断する

- ✅ 区分が確定した後に、必要な要件(資格・点検・運用ルール)を棚卸しする

クレーン能力(できること/できないこと)を規格に紐づける

結論:最大吊り荷重と作業半径をセットで見ないと、吊れる前提が崩れます。

初心者が誤解しやすいのは、最大吊り荷重が“どの半径でも維持される”ように見えてしまう点です。実際には、荷を遠くに出すほど条件が厳しくなりやすいので、作業半径が最大になる場面(荷の位置・設置位置)を先に想定してから能力表を読むと判断ミスが減ります。

- ✅ 定格荷重は「最大」だけで判断しない(作業半径で条件が変わる)

- ✅ 能力表・作業条件は、最大条件で足りるかを確認する

- 📌 数値の断定ではなく、能力表の読み方と確認ポイントに落とし込む

| 要素 | 見るポイント | 詰まりやすい理由 |

|---|---|---|

| 車両制限 | 車両総重量・最大積載量 | 運搬計画や走行条件が成立しないと現場に行けない |

| 法的区分 | 区分の確認→要件棚卸し | 資格・点検・運用ルールの確認不足が起きやすい |

| クレーン能力 | 定格荷重×作業半径(最大条件) | 最大吊り荷重だけで判断すると作業半径で破綻する |

できること/できないこと(誤解潰し)

結論:条件が揃えば可能だが、条件が欠けると使用不可になる

理由:クレーン付きトラックの作業可否は、車両制限・法的ルール・資格/安全基準・現場条件で決まります。

境界が分かれやすいのは、同じ荷でも「持ち上げるだけ」か「移動して据え付ける」かで、必要な準備や安全確保が変わる点です。可能に見えても、設置位置・動線・合図者配置などの条件が欠けると、実務としては“できない”側に寄ります。

できる(条件が揃えば可能)

- ✅ 荷の吊り上げ・移動・据付のうち、車両制限と法的区分が適合し、安全条件が揃う範囲の作業

- ✅ 最大吊り荷重と作業半径が、最大条件で不足しない作業

「可能だが注意が必要」な例として、荷の姿勢が不安定で回転しやすい場合や、吊り荷の振れを抑えるために補助が必要な場合があります。能力の余裕だけでなく、荷の扱い方と安全確保の手順も前提にしてください。

できない(やりがちなNG)

- ⚠️ 車両制限・法規・資格条件を満たさない運用

- ⚠️ 設置スペースや作業動線が不足したままの運用

- ⚠️ 能力表の前提条件を確認せずに、最大吊り荷重だけで判断する

特に「設置スペースが狭いのでアウトリガーを十分に張れない」など、現場条件が原因で能力表の前提を満たせないケースは、吊り能力の大小とは別に使用不可になりやすいので注意してください。

「能力があるのに使えない」典型例

- ✅ 法的区分が合わず、必要な要件(資格・点検・運用ルール)が未クリア

- ✅ 運搬・走行条件(車両総重量・ルート条件)の制約が先に詰む

- ✅ 作業の前提(設置・安全確保)が揃っていない

「能力は足りるのに使えない」という違和感が出た場合は、能力以外の前提(車としての制限、区分、点検・体制、現場条件)を上から順に戻って確認すると原因が見つけやすいです。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:チェックリストで条件を固め、比較表で候補を絞ると失敗が減る

理由:クレーン付きトラックの規格は、単一の指標では決まりません。確認順を固定し、条件を同じ軸で比較する必要があります。

比較のコツは、候補ごとに「どこがボトルネックになりやすいか」を先に想定することです。運搬が厳しい現場なら車両制限、現場が狭いなら設置条件、法規対応に不安があるなら区分と要件棚卸しが先に詰まりやすくなります。

最短チェックリスト(購入・リース前の確認)

- ✅ 車両制限:車両総重量・最大積載量が運搬計画に合う

- ✅ 法的適合:区分を確認し、必要な要件(資格・点検・運用ルール)を棚卸しする

- ✅ 作業要件:最大吊り荷重・作業半径が最大条件で足りる

- ✅ 現場条件:設置スペース・作業動線・安全確保が成立する

チェックの段階では、数値を断定して埋めるよりも「最大条件がどこで発生するか」を先に洗い出すと、後から不足が出にくくなります。運搬側の最大条件(積む量・ルート)と、吊り側の最大条件(半径・高さ・障害物)を別々に整理してください。

| 比較軸 | 2t(見方) | 3t(見方) | 4t(見方) |

|---|---|---|---|

| 運搬の余裕 | 運搬条件がタイトになりやすい | 運搬と作業のバランスを取りやすい | 余裕は出やすいが条件確認の範囲が広がりやすい |

| 現場の取り回し | 取り回し優先の現場に向く場合がある | 中庸で適用範囲が広い | 現場スペースの確認が重要になりやすい |

| 法規確認の負荷 | 区分確認と運用要件の整理が必要 | 区分確認と要件棚卸しを確実に行う | 条件の組み合わせが増えやすい |

| 作業要件の満たしやすさ | 最大条件の確認が特に重要 | 要件を満たしやすい場合が多い | 要件は満たしやすいが現場条件も厳密化 |

失敗例→回避策(読者が最も怖いパターン)

- ⚠️ 失敗例:能力先行で選定して、車両制限や法的区分で使用不可

✅ 回避策:車両制限→法的区分→能力の順で確認する - ⚠️ 失敗例:現場条件(設置スペース・動線)を後回しにして作業不可

✅ 回避策:設置スペースと動線を最初に確認する - ⚠️ 失敗例:資格・運用ルールの見落としで社内運用が止まる

✅ 回避策:区分確定後に必要要件を棚卸しする

失敗が起きる背景には、「確認順が逆」「最大条件の想定漏れ」「前提条件(能力表・設置条件・運搬条件)の取り違え」があります。回避策は難しい技術ではなく、確認の順番を固定して“戻り”を減らすことです。

費用感・レンタル/購入/外注の考え方(条件提示で判断)

結論:導入方法は「使用頻度・現場変動・社内体制」で条件分岐すると迷いにくい

理由:同じ規格でも、運用体制や現場の変動で最適解は変わります。費用だけで判断すると、法規対応や安全管理の負荷で逆転します。

また、導入方法の判断では「規格が安定しているか」が重要です。現場ごとに規格が変わる場合、購入で固定化すると、使えない期間や手配の手戻りが発生しやすくなります。

レンタルが向くケース(条件付き)

- ✅ 使用頻度が低い

- ✅ 短期の現場でのみ必要

- ✅ 規格が現場ごとに変わる

レンタルは「必要な規格を都度合わせる」前提と相性が良い一方で、手配時に条件の伝達ミスがあると規格不一致が起きやすいので、チェックリストで条件を先に固めてから依頼するのが安全です。

購入が向くケース(条件付き)

- ✅ 使用頻度が高い

- ✅ 同一パターンの作業が多い

- ✅ 社内運用体制(資格・点検・安全管理)がある

購入は、規格が固定され、社内で点検・資格・安全管理を回せる体制があるほど強みが出ます。逆に、体制が未整備のまま購入すると、法規対応や運用ルールの整備で詰まりやすくなります。

外注が合理的なケース(条件付き)

- ✅ 法規・資格・安全管理の負荷が大きい

- ✅ 規格が特殊で社内対応が難しい

- ✅ リスクが高い作業で、安全管理を含めて任せたい

📌 最終判断は、現場条件と社内体制次第です。

外注を検討する場合でも、社内で最低限「最大条件(荷・半径・設置条件・運搬条件)」を整理しておくと、見積や段取りの精度が上がり、規格違いの手戻りを減らせます。

安全・法規・資格の注意(確認手順を中心に)

結論:安全確保→法規適合→作業可否の順で判断すると事故と違反を減らせる

理由:作業可否は能力だけで決まりません。安全基準と法的ルールを満たし、現場条件が成立して初めて運用できます。

資格や安全基準は「車両が何か」だけで一律に決まらず、業務内容・作業方法・社内体制で必要事項が変わることがあります。断定よりも、必要要件を洗い出して確認する手順を重視してください。

確認手順(現場で迷わないための手順化)

- 車両諸元(車両制限に関わる情報)を確認する

- 法的区分を確認し、必要な要件(資格・点検・運用ルール)を洗い出す

- 能力表・作業条件で最大条件を満たすか確認する(定格荷重と作業半径をセットで見る)

- 現場条件(設置・動線・安全確保)を最終確認する

この手順は、どれか1つを省略すると、違反や事故リスクに直結しやすい点が重要です。特に「区分が曖昧なまま作業に入る」「点検・運用ルールの前提が抜けたまま動かす」は、後から取り返しがつきにくいので、必ず棚卸しの工程を入れてください。

断定を避けるべきポイント(確認が必要になりやすい項目)

- 🧩 法的区分の該当条件(装備・運用条件で変わる可能性がある)

- 🧩 資格・安全基準の要件(業務内容や体制で必要事項が変わる可能性がある)

- 🧩 現場条件(設置スペース・地盤・作業動線・周辺環境)

法規の確認先は、一般に道路・交通に関する運用は所管の案内、労働安全衛生は制度や通達、車両の仕様や能力表はメーカー資料など、確認する対象によって分かれます。迷った場合は、仕様(車両)・運用(作業)・道路(走行)で確認先を切り分けると整理しやすいです。

点検や運用ルールの見落としを減らすには、車検・法定点検の基本(点検項目と頻度)を先に把握しておくと、社内で必要要件を棚卸ししやすくなります。確認の整理に使う場合は【ユニック車の車検・法定点検】点検項目と頻度の基本が判断補助になります。

FAQ

規格は何を見れば判断できる?

結論:車両制限→法的区分→クレーン能力→現場条件の順で見ると迷いません。次に確認すべきポイントは、候補車両の車両諸元(車両総重量・最大積載量など)と、実際の運搬条件(積む量・ルート)を照合することです。

2t/3t/4tの違いはどこが効く?

結論:運搬・走行の余裕と、作業要件(最大条件)を満たしやすさに影響します。次に確認すべきポイントは、現場の取り回し(設置スペース・動線)と、運搬側の制約(積載計画)がどちらに寄って厳しいかを先に見極めることです。

能力が足りているのに使えないのはなぜ?

結論:車両制限や法規・資格条件が未クリアの可能性があります。区分確定後に必要要件を棚卸ししてください。次に確認すべきポイントは、能力表の前提(作業半径・張り出し条件)と、走行ルート・運搬条件が成立しているかを上から順に戻って点検することです。

購入とレンタルはどう決める?

結論:使用頻度と現場変動、社内運用体制で判断します。頻度が低い・現場が変わるならレンタルが有利になりやすいです。次に確認すべきポイントは、規格が現場ごとに変わる度合いと、社内で点検・資格・安全管理を回せる体制があるかを整理することです。

まず最初にやるべき確認は?

結論:車両総重量・最大積載量などの車両制限と、法的区分の確認から始めてください。次に確認すべきポイントは、運搬の最大条件(積む量・荷姿・ルート)と、吊りの最大条件(半径・高さ・障害物)を分けて書き出し、候補車両の仕様と照合することです。

まとめ & CTA

結論:主軸は「車両制限と法的適合性」、能力はその次に満たす

理由:吊れる能力があっても、運搬・走行や運用ルールが未クリアだと使用できません。

実務で手戻りを減らすには、車両制限(走れる・積める)と法的区分(要件の棚卸し)を先に固め、その上で能力表と現場条件を最大条件で照合する流れが最短です。判断の順序を固定するだけで、「能力は足りるのに使えない」を避けやすくなります。

- ✅ 車両制限(車両総重量・最大積載量)で運搬計画が成立するか確認する

- ✅ 法的区分を確認し、資格・点検・運用ルールを棚卸しする

- ✅ 定格荷重と作業半径をセットで見て、最大条件で作業要件を満たすか確認する

🧭 次に取る行動

自社の最大条件(最大荷重・最大半径・運搬条件・現場条件)を整理し、本記事のチェックリストで候補車両の諸元と照合して、見積・レンタル相談・外注比較に進んでください。

コメント