ラフテレーンクレーンとトラッククレーンは、どちらも「吊る」機械でも、現場の条件(不整地・狭小・段取り・公道移動)によって最適解が変わる。曖昧な比較のまま手配すると、設置できない・作業半径が足りない・段取りが増えるなどの選定ミスにつながりやすい。

特に初心者がつまずきやすいのは、「現場で作業できる=すぐ入ってすぐ吊れる」と捉えてしまう点である。実際は、搬入路の幅員・路面の強度・据付位置の確保・アウトリガー展開・上空障害物の有無など、作業前提が1つでも欠けると「置けない/動かせない/規定の姿勢が取れない」に直結する。

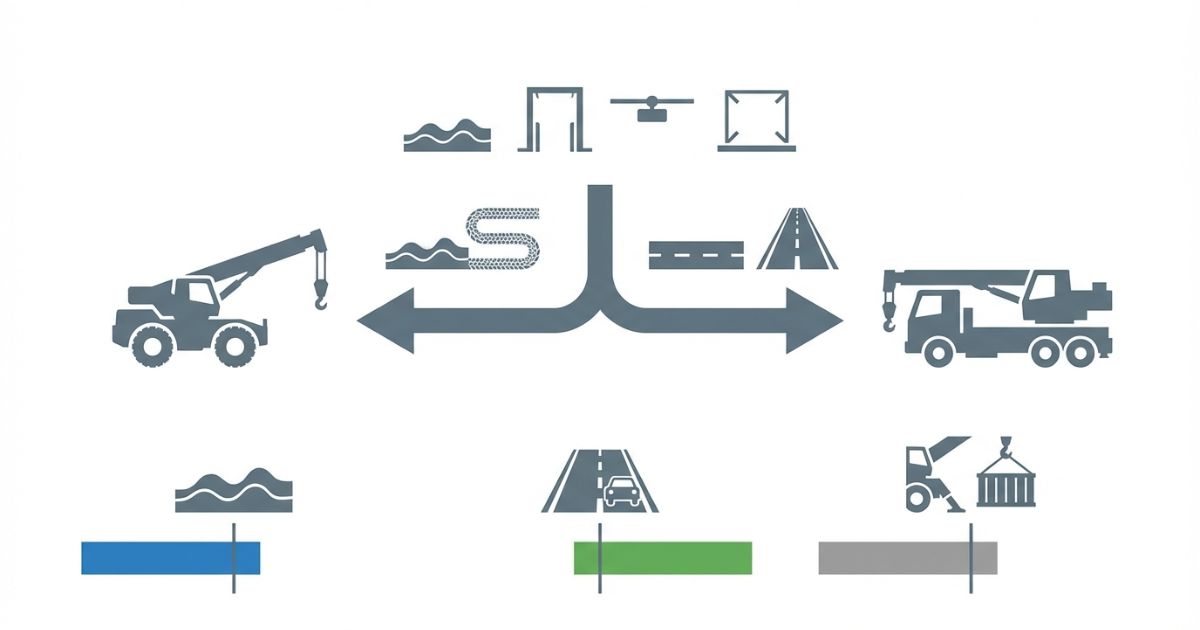

結論:不整地・現場重視はラフテレーンクレーン/公道移動・汎用対応はトラッククレーン。

この記事の独自価値:性能表の羅列ではなく、「現場条件 → 判断分岐 → 確認手順」で迷いを消し、選定ミスを防ぐ。

現場条件の切り分けをもう一段具体化して、どの条件で判断が分かれるかを先に整理したい場合は、【トラッククレーンとラフテレーンクレーンの違い】現場条件別の使い分けで判断の分岐点を確認すると手配ミスを減らしやすい。

この記事を読むと、現場条件に対してどちらを選ぶべきか、確認すべき条件(移動・設置・作業可否)まで含めて整理できる。

著者情報・監修条件

著者:ユニック車ガイド編集者(現場での機種選定・段取り・安全確認の観点で編集)

監修条件:安全・法規・資格は作業内容と車両条件で変わるため、断定は避け、確認手順として整理する。

課題の全体像(なぜ迷うのか)

名前が似ていて用途が混ざりやすい

「現場内で強い」「公道移動が得意」などの説明は、前提条件が抜けると逆の誤解が起きる。ラフテレーンクレーンとトラッククレーンの違いは、性能の優劣ではなく、走行と作業の前提がどこに置かれているかで決まる。

例えば「現場に入れるか」は、車体寸法や最小回転半径だけでなく、進入路の勾配・段差・路肩の弱さ、現場ゲートの高さ、切り返し回数などでも左右される。「公道を走れるか」は、移動方法(自走・回送)や道路条件の整理が前提で、公道移動がある=必ずトラッククレーンと短絡すると、現場内の据付条件で詰まりやすい。

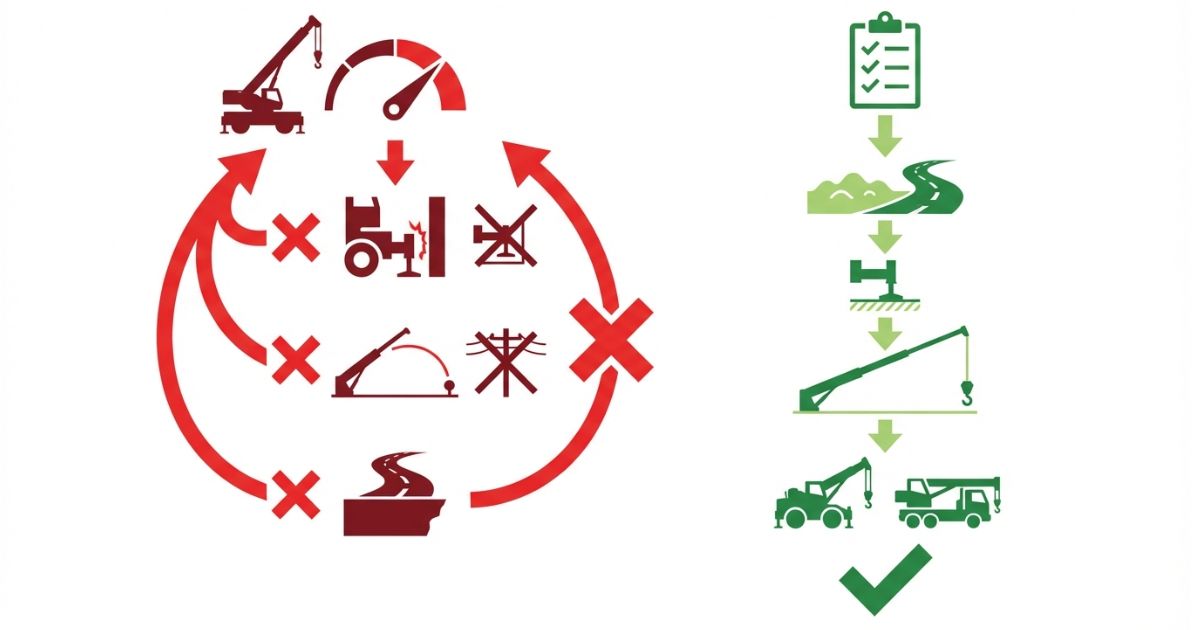

選定ミスが起きる典型パターン

- ✅ 現場内の移動・設置条件(設置スペース、アウトリガー展開)を見落とす

- ✅ 公道移動の前提を置き忘れ、搬入方法が後から崩れる

- ⚠️ 最大吊り上げ能力だけで判断し、作業半径と姿勢条件で作業可否が変わる点を見落とす

追加で起きやすいのが、「荷は軽いから大丈夫」という思い込みである。荷が軽くても作業半径が遠い、障害物回避でブーム姿勢が不利になる、アウトリガーを十分に張り出せないなどの条件が重なると、定格荷重の成立が難しくなる。逆に、条件が揃えば「可能だが注意が必要」なケースもあるため、最初から断定せず、条件を揃えて可否を分けるのが安全である。

まず押さえる判断の順番

迷いを減らすために、判断は「現場環境 → 移動条件 → 作業内容 → 段取り → 費用」の順に揃える。

- ✅ 作業現場の環境(不整地・狭小・障害物)

- ✅ 移動条件(公道移動の有無、搬入出の現実性)

- ✅ 作業半径と吊り荷条件(定格荷重の成立条件)

- ✅ 据付・設置(アウトリガー、設置スペース、段取り)

この順番のコツは、後戻りしやすい条件を先に潰すことにある。特に据付位置・進入路・上空障害物は、現場に入ってから判明すると変更が難しく、手配替えや段取り増につながるため、早い段階で「成立条件」を洗い出す。

結論と判断軸(最短で決める)

結論(要点)

ラフテレーンクレーンとトラッククレーンの本質的な違いは走行構造と現場適応力にある。不整地や現場内完結作業が中心ならラフテレーンクレーン、公道移動を前提に広域対応するならトラッククレーンを選ぶのが合理的である。

ただし現場では「どちらか一択」にならないこともある。例えば、現場は舗装されていても進入路が狭い、据付位置が限られる、作業点が遠くて半径が伸びるといった条件が重なると、機動性や段取り負荷の差が大きく出る。結論を当てはめる前に、前提条件(置ける・動かせる・成立する)を確認してから確定するのが安全である。

一次判断軸=作業現場の環境と移動条件

- ✅ 現場が不整地・狭小か、舗装で余裕があるか

- ✅ 公道を使った長距離移動が前提か

- ✅ 作業が現場内で完結するか、複数現場を跨ぐか

ここで重要なのは「不整地かどうか」を地面の見た目だけで決めないことである。ぬかるみ・砕石・鉄板養生の有無、路面の傾き、雨天時の変化などで、同じ現場でも条件が変わる。移動条件も、距離だけでなく回送の手間・搬入出時間・交通条件で現実性が変わるため、想定が甘いと段取り全体が崩れやすい。

二次判断軸=機動性・公道走行・段取り効率

- 🔍 現場内の取り回し(移動回数、転回スペース)

- 🔍 公道走行の必要性(搬入出の頻度、移動距離)

- 🔍 段取り効率(据付・誘導・設置スペースの現実性)

機動性は「現場内で何回動かすか」で差が出る。吊り点が複数ある、荷下ろし位置が点在する、障害物回避で据付位置を変える必要がある場合、移動・据付の手戻りが増えやすい。段取り効率は、誘導員の確保、養生、上空確認、荷の受け渡し動線なども含めて現実的に組めるかを基準にすると失敗しにくい。

迷ったときの「安全な決め方」

迷うときは、優劣を決めるより「現場条件に合わない方」を先に除外する。作業可否に直結する条件を先に揃えると、判断がブレにくい。

- ✅ 設置スペースとアウトリガー展開が成立しない機種は除外する

- ✅ 作業半径と定格荷重が成立しない機種は除外する

- ✅ 公道移動が前提なのに移動計画が立たない場合は手配方法を見直す

除外判断は、単に「無理そう」で決めず、どの条件が不足しているかを言語化すると再発防止になる。例えば「据付位置が取れない」なら代替位置・養生・誘導計画の見直し、「半径が足りない」なら作業点の移動・荷姿の変更・分割吊りの検討など、手段の整理がしやすくなる。

仕様・できること/できないこと(誤解を潰す)

走行の前提(現場内・公道)

走行の得意不得意は「どこを走る前提か」で分かれる。現場内での不整地対応と、公道移動を含む段取りでは、前提条件が一致しないと手配計画が崩れる。

- ✅ 現場内の不整地・狭小での取り回しを優先するなら、ラフテレーンクレーンが候補になりやすい

- ✅ 公道移動を前提に複数現場へ対応するなら、トラッククレーンが候補になりやすい

「公道移動」といっても、自走で移動できるのか、回送手配が必要なのかで段取りは変わる。現場内移動も、路面状況が悪いと移動そのものがリスクになり、養生や誘導が増える。前提条件を揃えずに比較すると、見積もりや工程にもズレが出やすい。

設置・据付・作業半径(現場で詰まるポイント)

作業可否は「置けるか」「半径が足りるか」で決まる。アウトリガーの設置スペース、転回範囲、上空障害物の有無を先に確認すると、後戻りが減る。

ここで誤解されやすいのが、「アウトリガーを出せる=十分に張り出せる」という点である。片側に障害物があって張り出しが制限される、養生ができず路面が弱い、据付位置が道路際で路肩が不安定など、張り出し条件が変わると定格荷重の前提が変わりやすい。現場写真や簡易図で据付位置を先に固めると、後戻りを減らせる。

| 確認項目 | 確認の理由(作業可否に直結) |

|---|---|

| 設置スペース(据付位置) | 据付が成立しないと作業自体ができない |

| アウトリガー展開 | 安定性と定格荷重の前提条件になる |

| 作業半径(荷までの距離) | 半径が増えるほど吊れる荷重は下がり、定格荷重が変わる |

| 上空障害物・架空線 | ブームの動作制限や安全条件に影響する |

作業半径は、図面上の距離だけでなく荷の受け渡し動線で増えることがある。障害物を避けて据付位置をずらす、荷の仮置き位置が遠い、誘導の安全距離を取るなどで半径が伸びると、同じ「最大能力」の機種でも成立条件が変わるため注意が必要である。

吊り上げ能力の見方(比較の落とし穴)

最大吊り上げ能力だけで判断すると、作業半径・姿勢・設置条件で作業不可になる。比較は「作業半径と定格荷重の成立条件」をセットで揃えると安全に進められる。

- ⚠️ 最大能力の数値だけで機種を確定しない

- ✅ 作業半径、吊り荷条件、据付条件を揃えてから比較する

- ✅ 現場条件が変わる可能性がある場合は、条件変更時の影響も確認する

「定格荷重」は、アウトリガーの張り出し、ブーム長、作業半径、姿勢などの条件で変わるため、比較時は同じ前提条件に揃えることが重要になる。さらに、吊具(ワイヤ・シャックル等)や荷の吊り方で余裕が減ることもあるため、「荷重ギリギリで見積もらない」という考え方が安全側の判断につながる。

向いている作業・向かない作業(用途別)

用途の相性は「現場環境」と「移動条件」で決まる。向き不向きを先に整理すると、比較が速くなる。

- ✅ 不整地・狭小での現場内作業が中心:ラフテレーンクレーンが候補になりやすい

- ✅ 公道移動を含む複数現場対応が前提:トラッククレーンが候補になりやすい

境界が分かれやすいのは、「現場は不整地だが搬入はしやすい」、「公道移動があるが現場内の据付が厳しい」といった混在条件である。この場合は、作業の中で最も厳しい条件(据付・半径・上空)の成立を優先し、次に移動条件を評価すると判断が安定する。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場条件チェックリスト(手配前に埋める)

チェックリストを埋めると、ラフテレーンクレーンとトラッククレーンのどちらが現場に合うかが見えやすくなる。

実務では、チェックリストの各項目に対して「不明」を残さないことが重要である。不明が残ると、当日判断で段取りが増えたり、作業可否が変わったりする。現場写真・簡易図・過去の搬入実績など、取れる範囲で根拠を揃えておくと手配が安定しやすい。

- ✅ 路面状況(舗装/不整地/ぬかるみ)

- ✅ 進入路・幅員(搬入出ルートの現実性)

- ✅ 設置スペース(据付位置・アウトリガー展開)

- ✅ 障害物・上空クリアランス(架空線・構造物)

- ✅ 作業半径(荷までの距離)

- ✅ 吊り荷の種類・重量(定格荷重の成立条件)

- ✅ 作業頻度(単発/複数現場/継続)

例えば進入路は、幅員だけでなく「曲がり角」「段差」「電線の高さ」「片側通行の可否」などで現実性が変わる。設置スペースも、据付位置の面積だけでなく、誘導員の動線や荷の振れ止めスペースなどが必要になる。

比較表(条件を揃えて比べる)

比較表は「特徴の説明」ではなく、実務では条件が揃っているかの確認表として使うと効果が高い。同じ比較観点でも、現場の制約が強いほど段取り負荷や作業可否に影響が出やすい。

| 比較観点 | ラフテレーンクレーン | トラッククレーン |

|---|---|---|

| 移動条件 | 現場内移動・不整地の前提で強みが出やすい | 公道移動・複数現場対応の前提で強みが出やすい |

| 現場適応 | 不整地・狭小など現場条件が厳しいほど候補になりやすい | 舗装や設置条件が整うほど段取りが組みやすい |

| 機動性 | 現場内の取り回しを重視する時に判断しやすい | 移動効率(広域対応)を重視する時に判断しやすい |

| 段取り負荷 | 設置スペース・据付条件の確認が重要 | 搬入出・公道移動条件の確認が重要 |

| 作業向き不向き | 現場内完結の作業で判断しやすい | 複数現場・広域の段取りで判断しやすい |

| 費用の考え方 | 段取り増・作業不可リスクがコストに影響しやすい | 移動ロス・搬入出条件がコストに影響しやすい |

比較の際は、現場条件が変わった場合(雨天、据付位置変更、荷の置き場所変更など)に、どの項目が影響を受けやすいかも確認しておくと、当日のブレを小さくできる。

失敗例 → 回避策(現場で起きやすい)

- 失敗例:現場の設置スペース不足で据付できない

回避策:✅ 据付位置とアウトリガー展開の必要スペースを事前に確認する - 失敗例:公道移動の前提違いで搬入出計画が崩れる

回避策:✅ 移動区間と搬入方法を先に固め、条件を揃えて手配する - 失敗例:吊り上げ能力の見誤りで作業半径が足りない

回避策:✅ 作業半径込みで吊り荷条件を整理し、条件変更の影響も確認する

失敗が起きる理由は、どれも「前提条件を揃えないまま決めてしまう」点にある。回避策は、難しい計算をするよりも、確認の順番を守ることで実現できる。まず据付、次に半径、次に移動条件という順で「詰まる条件」から潰すのが実務に合う。

実務の判断フロー(結論に直結)

判断は順番で迷いが減る。条件を揃えるほど、ラフテレーンクレーンとトラッククレーンの比較が安全に進む。

実務では、フローの各ステップで「確認結果を共有できる形」にするのが重要である。現場写真、簡易寸法、荷の重量・形状、作業点の位置などが揃うと、手配側・現場側のすり合わせがスムーズになり、当日の手戻りが減る。

- ✅ 現場環境(不整地・狭小・障害物)を確定する

- ✅ 移動条件(公道移動の有無、搬入出)を確定する

- ✅ 作業半径と吊り荷条件(定格荷重の成立条件)を揃える

- ✅ 据付条件(設置スペース、アウトリガー)を確認する

- 🧭 条件が揃った時点で、現場重視ならラフテレーンクレーン/公道移動前提ならトラッククレーンで確定する

このフローは「現場での作業可否」を中心に組み立てているため、迷ったときほど効果が出る。特に、据付位置の確認と作業半径の確定ができると、機種選定のブレが小さくなる。

費用感・レンタル/購入/外注の考え方(条件提示)

費用は“使い方”で最適解が変わる

費用は機種名だけでは決まらない。単発・短期ならレンタル、継続・頻繁なら購入検討、段取り込みなら外注(オペ付き等)という考え方が整理しやすい。条件が違うと見積もりは変わるため、比較は「条件を揃える」が前提になる。

また、費用は「吊る作業」だけでなく、搬入出・養生・誘導・据付に必要な工数が含まれることが多い。現場条件が厳しいほど段取りが増え、結果としてコストが上がる傾向があるため、単価だけで比較しないのが安全である。

見積もりで確認する項目(実務向け)

見積もりは「何が含まれているか」を揃えないと比較にならない。特に回送、誘導員、養生、待機時間などが条件で変わりやすい。

| 確認項目 | ブレやすい理由 |

|---|---|

| 日数・稼働時間の前提 | 単価や拘束条件が変わる |

| 搬入搬出(移動距離・回数) | 移動ロスや車両条件で変わる |

| 段取り(据付・誘導) | 設置条件や誘導体制で増減する |

| 現場条件の追加対応 | 不整地・狭小・障害物で対応が変わる |

追加で、待機時間や時間帯制約(交通規制、夜間作業など)がある場合は、条件に含めるかで金額が変わりやすい。比較時は「同じ前提」になっているかを確認しておくと判断しやすい。

比較のコツ(安さで選ばない)

- ✅ 作業不可リスク(設置できない・半径が足りない)を先に潰す

- ✅ 段取り増(据付・誘導・養生)の影響を見積もり条件に含める

- ✅ 移動ロス(搬入出・回送)の前提を揃えて比較する

安さだけで選ぶと、当日の段取り増で結局コストが上がったり、工程が押したりする。先に作業成立条件を揃えると、不要な手配替えや待機を減らせるため、結果として合理的になりやすい。

安全・法規・資格の注意(確認手順)

安全は“可否の前提条件”

作業可否は、安全条件と現場条件を満たすことが前提になる。安全条件が満たせない場合、機種の比較以前に作業の成立が難しくなるため、先に「できる/できない」を分けて確認する。

安全面での誤認として多いのは、上空障害物(架空線・構造物)の見落としや、路面強度の過小評価である。安全条件は「気をつける」ではなく、作業計画と現場条件の整理で担保するのが現実的である。

資格・法規は“現場と車両条件で変わる”

必要な資格や手続きは、作業内容・吊り荷条件・車両条件によって変わる可能性がある。断定よりも、条件を揃えて確認する手順を優先すると安全に進められる。

誤解されやすいのは、「機種名が同じなら必要条件も同じ」と考えてしまう点である。実際は、吊り上げる荷の条件、作業方法、運用体制、現場のルールなどで変わることがあるため、社内基準や発注先の運用条件、一般的な公的窓口・メーカー資料などで確認して整合を取るのが安全である。

確認手順(チェックリスト)

安全・法規・資格は「後で確認」になりやすいが、実務では先に手順を作っておくと抜けを減らせる。特に、当日になって必要条件が変わると作業中止につながるため、段取りの初期に組み込むのが現実的である。

- ✅ 作業計画を作成し、吊り荷条件(重量・形状・吊り方)を整理する

- ✅ 現場条件(路面・設置スペース・障害物)を確定する

- ✅ 車両仕様(作業半径、定格荷重の成立条件、アウトリガー)を揃える

- ✅ 社内ルール・発注先の運用条件を確認する

- NG:⚠️ 不確かなまま実施しない。現場責任者・発注先と条件をすり合わせて最終確認する

トラッククレーン側の選定を進める段階で「どの種類が候補になり、現場条件とどう噛み合うか」を整理したい場合は、【トラッククレーンの種類一覧】小型・中型・大型の違いと特徴を整理で機種の粒度を揃えると、手配条件のすり合わせがしやすい。

FAQ(よくある質問)

違いを一言で言うと?

現場適応(不整地・現場内)重視か、公道移動・広域対応重視かの違い。次に確認すべきポイント:現場内で据付できる位置と、作業点までの距離(作業半径)を先に揃える。

不整地が多いなら必ずラフテレーンクレーン?

基本は有利でも、搬入路・設置スペース・作業半径の条件確認が必要になる。次に確認すべきポイント:ぬかるみや傾きの有無、養生の可否、アウトリガーの張り出し条件を具体的に確認する。

公道移動があるなら必ずトラッククレーン?

移動前提なら候補になりやすいが、現場内条件と段取りも合わせて判断する。次に確認すべきポイント:移動方法(自走・回送)と、現場の据付位置・上空障害物の条件を同時に整理する。

性能はどこを見ればいい?

最大能力だけでなく、作業半径・据付条件込みで定格荷重の成立条件を確認する。次に確認すべきポイント:想定作業半径、アウトリガーの張り出し前提、障害物回避による姿勢条件を揃える。

費用の見方は?

稼働日数・搬入搬出・段取り条件で変わるため、条件を揃えて比較する。次に確認すべきポイント:回送、誘導、養生、待機時間の扱いが見積もり条件に含まれているかを確認する。

安全・資格はどう確認する?

作業計画と車両条件を揃えた上で、確認手順のチェックリストで必要条件を整理する。次に確認すべきポイント:作業内容・吊り荷条件・運用体制を確定し、社内基準や一般的な公的窓口・メーカー資料の確認先を揃える。

まとめ & CTA(要点→次の行動)

要点:不整地・現場重視=ラフテレーンクレーン/公道移動・汎用対応=トラッククレーン。

結論を最短で当てはめるためには、現場で詰まりやすい「据付」と「作業半径」を先に確定し、次に移動条件と段取りを揃えるのが実務的である。条件が揃っていれば、比較は一気にシンプルになる。

- 🧭 現場条件チェックリストを埋める(路面・搬入路・設置スペース・作業半径)

- 🧭 比較表で候補を絞り、作業半径と定格荷重の成立条件を揃える

- 🧭 条件を揃えて見積もり・手配を進め、最後に安全・資格の確認手順で最終チェックする

コメント