現場段取りで「届く距離(作業半径)」を感覚的に判断すると、当日になって「吊れない」「能力が足りない」「設置できない」といったトラブルが起きやすくなります。

結論から言うと、作業半径は性能表(能力表)の該当半径で判断しなければ安全とは言えません。

本記事では、用語解説にとどまらず「作業半径 × 性能表」を軸に、最大値の誤解や設置条件の抜けを防ぐ判断手順を整理します。

読み終える頃には、自現場の実作業半径を前提に、性能表で安全可否を確認し、重機手配・据付位置・代替案まで判断できるようになります。

なお、作業半径は「水平距離」だけを見ていると判断が雑になりやすく、同じ距離でもブーム条件・据付条件・作業手順が揃わないと、性能表の数値が意味を持たない点に注意が必要です。

さらに、現場で「作業半径」と言ったときに指している基準点がずれていると、打ち合わせの段階では合っているように見えても、当日に半径が増えて能力不足になるため、距離の基準を先に揃えることが重要です。

作業半径の考え方を「ラフテレーンクレーン以外の機種」でも横断的に整理しておくと、手配時の説明がぶれにくくなります。【トラッククレーンの作業半径・作業範囲】現場での判断方法では、現場での確認手順を同じ判断軸で読み替える視点がつかめます。

現場の打ち合わせでは「作業半径=届く距離」という説明で止めず、その半径で安全に吊れるかを性能表で示せると、段取りの合意形成が早くなります。

担当者間で説明が割れやすい場面は、作業半径・揚程・ブーム条件を混同してしまうケースなので、距離(半径)と条件(ブーム・据付)を分けて説明できると認識ズレが減ります。

著者:ユニック車ガイド編集部(現場・安全配慮の実務寄り編集者)

現場段取り・重機手配の判断経験をもとに、断定を避けつつ「確認手順」で迷いを減らす解説を行います。

本記事は非YMYLテーマですが、安全・資格・法規についてはケース別確認を前提に記載しています。

性能表の読み取りはメーカーや機種で表記・条件が異なるため、最終的には該当機の性能表(能力表)と取扱説明書の条件に合わせて確認してください。

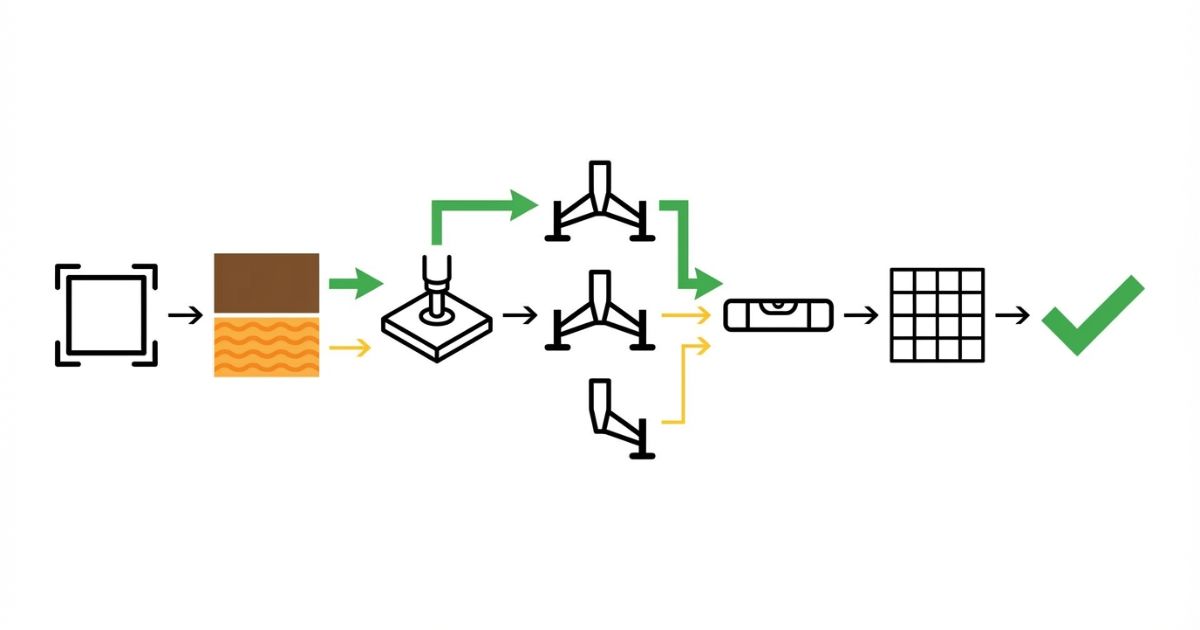

現場で迷いが出た場合は、数値の暗記よりも「実作業半径 → 条件合わせ → 性能表照合 → 据付条件確認」という順番を守るほうが、判断ミスを減らしやすいです。

作業半径で現場が詰まる理由(課題の全体像)

よくある詰まりどころ(当日トラブルの典型)

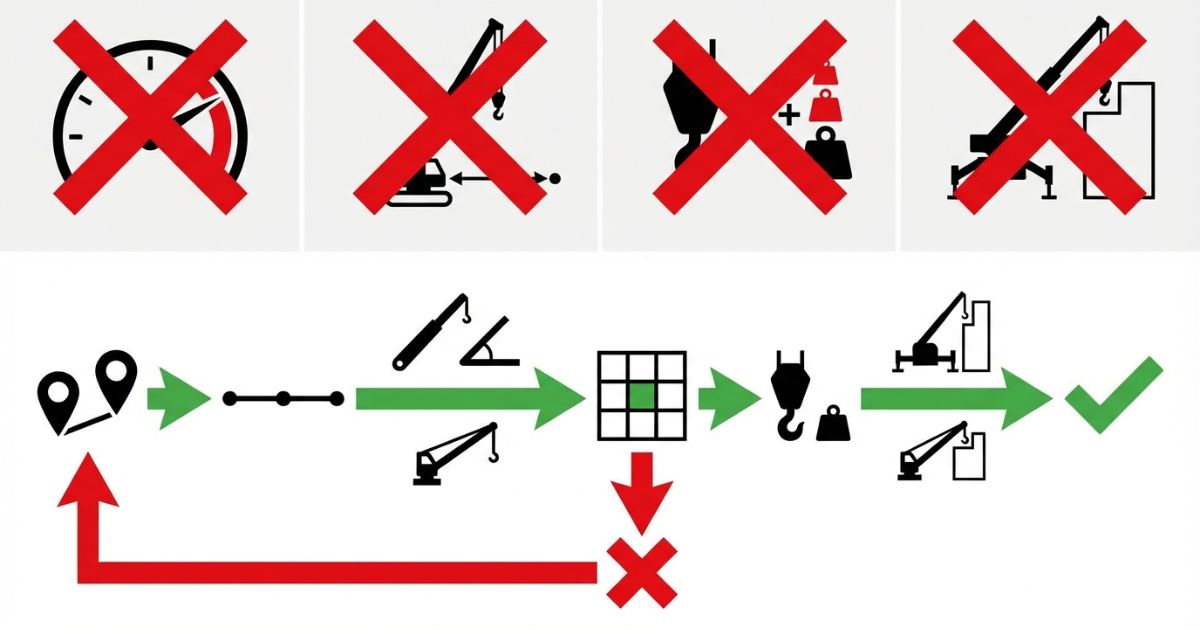

- ✅「最大作業半径=使える半径」と誤解してしまう(最大値は条件が最も伸びる側の数値で、現場条件を満たさないと再現できない場合がある)

- ✅据付位置が想定より離れ、作業半径が増えて能力不足になる(当日の車両寄せ・障害物・立入制限で、計画より外側に据え付けざるを得ないケースが起きやすい)

- ⚠️障害物や動線の制約でアウトリガーを想定どおり張れない(張り出しが不足すると、性能表の前提条件が崩れ、同じ半径でも安全側の判断が必要になる)

- ✅「届く」だけで判断し、吊り具・付属品の重量を含めずに計画してしまう(結果として性能表照合の入力値がずれて能力不足になりやすい)

- ✅地盤の状態や沈下リスクを軽視し、据付条件が変わって半径が増える(水平が取れない、養生が必要、支点がずれるなどで計画と差が出る)

- ✅据付候補点が1案しかなく、当日の制約で「寄せられない」ことが判明して詰まる(代替案がないと、機種変更や工程変更に直結しやすい)

- ⚠️「作業半径は同じなのに数字が違う」状況で混乱する(ブーム長・角度・ジブ条件が揃っていない、または性能表の前提条件が一致していないことが原因になりやすい)

この記事で扱う「判断の単位」

- 🧩最大値ではなく実作業半径で考える(据付位置・寄せられる限界・障害物まで含めた「当日の現実値」を基準にする)

- 🧩性能表(能力表)の該当半径の欄で判断する(最大能力欄ではなく、条件が揃った該当半径の数値を読む)

- 🧩ブーム条件・据付条件を揃えたうえで可否を見る(ブーム長・角度・ジブ・アウトリガー条件が揃わない判断は危険側に外れやすい)

- 🧩「可能/不可能」の境界は一般論では決めず、性能表と現場条件で判断する(可能でも余裕が小さい場合は計画見直しが必要になる)

判断の単位を「最大値」から「実作業半径」に切り替えるだけで、当日トラブルの多くは事前に発見しやすくなります。反対に、実作業半径が曖昧なまま性能表の数字だけを見ても、条件が揃っていないため判断が再現できません。

結論と判断軸(先に迷いを止める)

結論

ラフテレーンクレーンの作業半径は、性能表(能力表)と必ずセットで確認し、最大値ではなく現場条件を反映した実作業半径で安全可否を判断する必要があります。

作業半径が少し増えただけでも、該当条件によっては性能表上の能力が大きく変わるため、「最大値」や「感覚」ではなく「該当半径の欄」で判断することが実務上の前提になります。

実作業半径で「吊れる」と判定できない場合は、半径を縮める(据付変更)、条件を揃える(ブーム条件の見直し)、機種クラスを上げる(代替案)といった選択肢で整理すると、打ち合わせが止まりにくくなります。

判断軸を一文で固定する

主判断軸:実作業半径における性能表上の安全可否(吊荷重量を含め、条件が揃った数値で判定する)

補助判断軸:設置位置と地盤条件/ブーム長・角度・ジブ条件/障害物・作業動線

補助判断軸は「後回し」ではなく、主判断軸を成立させるための前提条件です。補助条件が崩れると、主判断軸の判定自体をやり直す必要が出ます。

できる/できないの境界は「半径」だけで決まるわけではなく、補助条件が揃うことで初めて性能表の判定が成立します。

作業半径の定義と「どこからどこまで」を揃える

作業半径の定義

作業半径とは、クレーン中心から吊荷直下までの水平距離を指します。

現場では「吊荷の真下を地面に落とした点」までの距離で揃えて考えることが重要です。

作業半径の取り方がぶれる典型は、吊荷の外形や吊り具の位置を基準にしてしまうケースです。実務では、吊荷直下の点を基準に水平距離で揃えると、性能表の読み替えミスが減ります。

できる/できないが分かれやすいのは、半径の測り方が現場で統一されていない場合です。担当者同士で基準が違うと、同じ「8m」と言っていても、実際は別の距離を見ていることがあります。

最大作業半径と実作業半径の違い

- 📌最大作業半径:条件が最も伸びたときの数値で、常に使えるとは限らない(据付スペース、障害物、ジブ条件などが揃わないと成立しない場合がある)

- 📌実作業半径:据付位置・ブーム条件・障害物条件を含んだ現場の実距離(当日再現できる値を優先する)

- 📌「可能だが注意が必要」になりやすいパターン:実作業半径がギリギリで、現場誤差(寄せられない、吊り具重量の増加、養生で位置がずれる)を吸収できない場合

- 📌「できない」に転びやすいパターン:アウトリガーが十分に張れず、性能表の前提条件と一致しない場合

- 📌補足:実作業半径は「据付位置の候補点が変わる」と簡単に変動します。現場では、寄せられる限界を甘く見積もると半径が増えやすいので、据付候補点は最初から複数案を前提にするほうが安全側です。

性能表(能力表)の見方(作業半径で判断する手順)

性能表で「見る順番」を固定する

- 🔍作業半径(目標距離)を仮置きする(据付候補点を決め、距離は「吊荷直下」基準で置く)

- 🔍ブーム長・角度・ジブ条件を揃える(必要高さ・障害物回避・到達条件から現実的な条件を設定する)

- 🔍性能表で該当半径の欄を見つける(該当条件の行・列で読む)

- 🔍吊荷重量と照合し、余裕の有無を確認する(吊荷だけでなく吊り具・付属品・治具の重量も含める)

- 🔍据付条件(アウトリガー・地盤・障害物)を最終確認する(条件が崩れると半径・能力の前提が変わる)

実務では、手順1〜4で「数値上は行ける」となっても、手順5で条件が崩れて再計算になることが多いため、据付条件は早めに当たりを付けておくと手戻りが減ります。

できる作業/できない作業の境界は、性能表の数値そのものだけでなく、据付条件が揃うかで決まるため、据付条件が不確定な段階では「条件付き可」の扱いにしておくと判断ミスを減らせます。

読み間違いが起きやすいポイント

- ⚠️最大能力の数値だけを見る(該当半径の欄を見ないと、判断の根拠が成立しない)

- ⚠️半径とブーム条件が合っていないまま比較する(同じ半径でも条件が違うと別の数値になる)

- ⚠️余裕ゼロで計画し、現場誤差でアウトになる(数十cm〜数mのズレで半径が増えると能力が変わる場合がある)

- ⚠️「届く」ことを優先してブームを伸ばしすぎ、半径側の条件が悪化する(届いたが吊れない、という状態になりやすい)

- ⚠️吊り具・付属品の重量を見落とし、性能表照合の入力値が実際より軽い(安全側に見えてしまう)

- ⚠️性能表の条件(アウトリガー、作業姿勢、ジブ条件など)を読み飛ばして数字だけ比較する(条件が違うと別の判定になるため、同じ数字に見えても再現できない場合がある)

選び方・比較・実践(チェックリスト/比較/失敗回避)

手配前チェックリスト

- ✅吊荷重量(吊り具・付属品含む):吊荷単体ではなく、玉掛け用具・治具・旋回時に必要な付属物まで含める

- ✅目標作業半径と障害物の有無:設置候補点から「吊荷直下」基準で概算し、障害物で寄せられない可能性を考慮する

- ✅ブーム条件とジブの必要性:必要高さ・越えたい障害・到達方向を整理し、条件が揃う範囲で考える

- ✅アウトリガー展開と地盤状態:展開スペース、養生の必要性、沈下や傾きのリスクを確認する

- ✅作業動線・進入経路:車両の寄せ、旋回範囲、立入管理の確保ができるかを先に見る

チェックリストの目的は「数字を当てはめる」ことではなく、性能表の前提条件が成立するかを先に潰すことです。成立しない場合は、据付位置の変更や機種クラス変更が必要になります。

可能だが注意が必要になりやすいのは、半径・重量が性能表上は成立していても、現場制約でアウトリガー条件が揃わない場合です。条件が揃わない可能性があるときは、据付案を増やして余裕を確保してください。

失敗例と回避策

失敗例:最大作業半径で可と判断し、実半径増加で能力不足

なぜ起きるか:据付位置が当日変わる、吊り具重量を含めない、アウトリガー条件が揃わないなどで「実作業半径」と「条件」がずれるため

回避策:据付位置を2案以上出し、両方で性能表を照合する(さらに吊り具・付属品重量を含めて入力値を固定する)

失敗例(起きやすい追加パターン):アウトリガーが想定どおり張れず、性能表の前提が崩れて判定が変わる

なぜ起きるか:設置スペースや養生不足で張り出しが制限され、性能表で想定した条件と一致しないため

回避策:設置スペースと養生計画を先に確認し、条件が揃う前提で「行ける」と決めない

失敗例(判断ミスの典型):吊荷の重量は合っているのに「吊れない」

なぜ起きるか:吊り具・治具・付属品の重量を合算しておらず、性能表照合の入力値が軽くなっているため

回避策:吊荷+吊り具+付属品を合算して入力値を固定し、据付2案それぞれで性能表照合をやり直す

作業半径の「目安」を先に押さえておくと、据付2案を作る段階で候補が絞りやすくなります。【クレーン付きトラック 作業半径】目安と選定時の注意点は、現場条件で数値がぶれやすい場面の注意点を確認する用途に役立ちます。

ただし、目安は「初期検討の当たり」を付けるためのもので、最終判断は必ず実作業半径と性能表の該当半径で行う必要があります。

また、ラフテレーンクレーンとクレーン付きトラックでは、据付条件や車両条件の制約が異なるため、同じ「作業半径」でも成立のしやすさが変わる場合があります。比較する際は、数値よりも条件が揃うかを優先してください。

費用感・レンタル/購入/外注の考え方

費用は稼働時間、必要クラス、据付難易度、オペ有無などで変わります。

条件が都度変わる場合はレンタル、条件が固定され稼働率が高い場合は購入、リスクが高い場合は作業一式外注も選択肢になります。

費用感を比較する際は、機種クラスだけでなく、搬入条件や据付条件が難しいほど調整コストが増えやすい点を押さえると、見積の違いが理解しやすくなります。

可能だが注意が必要なパターンは、数値上は成立していても据付条件の調整(養生、進入、障害物回避)が多く、当日対応の工数が増えるケースです。費用を抑える判断は、条件が揃いやすい据付案を優先するほうが結果的に安全側になりやすいです。

安全・法規・資格の注意

性能表・取扱説明・現場ルールの順で整合を取り、資格や法規は自分のケースで確認することが重要です。

必要な免許・資格は、吊り上げ荷重、作業内容、合図体制、現場ルールなどで要件が変わる場合があるため、社内規程や発注者ルール、関連法令、施工要領書などで確認してください。

法規違反になりやすい誤認は「能力が足りる=作業が成立する」と早合点し、立入管理や合図者の配置、安全装置の前提を省略してしまうケースです。

作業半径の誤判断は能力不足や過負荷リスクにつながるため、必ず余裕を見込んで計画してください(余裕は「感覚」ではなく、該当半径の数値と条件を揃えたうえで確保します)。

作業可否を断定しすぎないためにも、判断は「性能表で成立しているか」「据付条件が揃うか」「現場ルールに合うか」を順番に確認し、どれか1つでも不確定なら「条件付き可」として扱うことが安全側です。

FAQ

Q. 作業半径はどこからどこまで?

クレーン中心から吊荷直下までの水平距離です。

次に確認すべきポイント:吊荷直下の基準が揃っているか、据付位置の候補点から距離を取り直してズレが出ないかを確認してください。

Q. 最大作業半径は使える範囲?

使えるとは限らず、実作業半径と性能表で確認が必要です。

次に確認すべきポイント:アウトリガー条件、障害物、ブーム条件を揃えたうえで、性能表の該当半径の欄で吊荷重量と照合してください。

まとめ

- 🧭作業半径は「実作業半径」で固定する(当日再現できる据付位置と条件で考える)

- 🧭性能表の該当半径で安全可否を判断する(最大能力ではなく、条件が揃った該当欄で読む)

- 🧭据付条件を含めて最終確認する(条件が崩れると判定をやり直す必要がある)

次の行動:設置候補点を2案出し、実作業半径 → ブーム条件の整理 → 性能表照合 → 据付条件確認の順で手配条件を固めてください。

現場誤差を吸収するため、候補点の比較では「ギリギリで成立する案」ではなく、余裕が残る案を優先すると手戻りを減らせます。

半径の議論が止まる場合は、距離の基準(吊荷直下)と条件(ブーム・据付)を分けて整理し直すと、性能表での説明が通りやすくなります。

コメント