揚重計画を組んでいると、「25tで届くのか/足りないのか」が不安になる場面がある。作業半径の理解が曖昧なまま手配すると、再手配・手戻り・安全リスクにつながりやすい。

特に「25tならこのくらい届くはず」という先入観で進めると、現場で能力不足が判明して工程全体が止まりやすい。数値の最大値だけを見ず、条件をセットで押さえることが手配ミスの最短回避になる。

結論はシンプルで、25tラフテレーンクレーンは能力表条件を満たす範囲でのみ作業半径が使える。

言い換えると、作業半径は「機械の限界」ではなく「条件付きの成立範囲」であり、能力表に当てられない計画は安全側に倒して不成立として扱うのが基本になる。

この記事は、最大値の数字だけで判断せず、「使える条件/使えない条件」を能力表前提で整理し、現場での可否判断に落とし込む。

「届く・届かない」だけでなく、届いても吊れない、吊れても設置できないといった分岐を早い段階で切り分けるのが狙い。

- ✅ 作業半径の見方(何を基準にした数値か)

- ✅ 25tで成立するかの判断手順(能力表×条件×安全マージン)

- ✅ 足りないときの切り替え判断(上位クラス/段取り変更の考え方)

作業半径を固定値として扱わずに判断を進めたい場合は、【ラフテレーンクレーンの作業半径】性能表の見方と判断基準を解説で、作業半径の前提条件と性能表の読み方を先に確認すると手配ミスを減らしやすい。

性能表の読み取りに慣れていない段階ほど、用語の取り違え(作業半径・ブーム長・揚程など)でズレが生まれやすいため、最初に「何を基準にした数字か」を揃えておくと判断がブレにくい。

現場での手配・計画の視点から、能力表と安全条件を軸に「判断できる情報」を整理する編集方針。

最大作業半径の数字だけで判断せず、能力表の「作業半径×定格荷重×ブーム長」を先に当ててから、設置条件と安全マージンで可否を確定する。

また、同じ25tクラスでも機種や仕様(アウトリガー条件の区分、ブーム構成など)で成立範囲が変わるため、現場では「クラス名」より「能力表の該当条件」を優先する考え方を採る。

安全・法規・作業可否に関する断定は避け、能力表・現場ルール・事業者手順の確認を前提に整理する。監修を付ける場合は、安全・作業可否に関わる知見(現場管理/点検/運用経験など)を満たす条件で実施する。

資格や作業手順は状況で変わり得るため、判断に迷う箇所は「担当者・手順書・メーカー資料の確認」を前提にし、無理に一般化しない。

まず悩みを整理|「25tで届く?」が曖昧になる理由

作業半径は“何m”だけで決まらない(固定値ではない)

ラフテレーンクレーンの作業半径は、25tというクラス名だけで一律に決まらない。作業半径は能力表を前提に、ブーム長・吊荷重量・設置条件を満たした範囲でのみ成立する。したがって「何mまで使えるか」は、数値だけでなく前提条件をセットで扱う必要がある。

例えば、同じ作業半径でも吊荷重量が重いほど成立が厳しくなり、同じ吊荷重量でもブームを伸ばすほど条件が変わる。さらに、設置条件が想定より厳しいと能力が制限されることがあるため、「半径だけ」では判断が完結しない。

手配ミスが起きやすい典型パターン

- ⚠️ 「最大作業半径=使える半径」だと思い込む

- ⚠️ 作業半径だけ見て、吊荷重量(定格荷重)を後回しにする

- ✅ アウトリガーの条件や設置地盤を想定せずに段取りを進める

- ✅ 安全マージンを取らず、ギリギリ成立で計画してしまう

初心者がつまずきやすいのは、「届く距離」と「吊れる重量」を別々に考えてしまう点。作業半径が足りても、半径ごとの定格荷重が成立しなければ不成立になる。

また、現場条件の共有が不十分だと、搬入後にアウトリガー条件が確保できず、能力低下で計画が崩れることがある。

結論|25tの作業半径は「能力表×条件」で決まる

結論(先に言い切れる範囲)

ラフテレーンクレーン25tの作業半径は一律に「何mまで」と断定できない。能力表を前提に、ブーム長・吊荷重量・設置条件を満たした範囲でのみ成立するため、数値の目安と判断条件をセットで考える必要がある。

「最大作業半径」という表現は目安にはなるが、軽い条件で出ることが多く、実務で使う条件とは一致しない場合がある。最終判断は、能力表の該当行を当てて成立条件を固定する。

判断軸(Decision Axis)を先に固定する

- ✅ 主判断軸:能力表に基づく「作業半径」と「定格荷重」の成立可否

- ✅ 副判断軸:設置条件・アウトリガー状態

- ✅ 副判断軸:安全マージンの確保

- ✅ 副判断軸:上位トンクラスへの切り替え判断

判断軸を先に固定しておくと、「どこが成立しないのか」が切り分けやすい。作業半径が届かないのか、定格荷重が足りないのか、設置条件が確保できないのかで、打ち手が変わる。

「目安」の扱い方(安全側の言い切りライン)

作業半径の「目安」は、能力表を確認する前の仮置きに留める。最終判断は、能力表の該当条件を当てて成立する組み合わせを確定し、設置条件と安全マージンで仕上げる。

仮置きの段階では「届くかどうか」だけでなく、「吊荷重量が重い」「アウトリガー条件が厳しい」などのリスク要因がある場合は、早めに上位クラス検討や段取り変更の可能性を残しておくと手戻りを減らしやすい。

作業半径の基本|何を基準にした数値か

作業半径の定義(現場で迷わない説明)

作業半径は、クレーン装置が荷を扱う範囲を考えるための基準になる。ただし作業半径は「距離だけの話」になりやすく、実務では吊荷重量(定格荷重)とセットで扱う必要がある。作業半径の数値だけで可否判断をすると、成立しない計画になりやすい。

現場では、荷の位置が決まっていても、旋回角度や障害物回避で作業姿勢が変わることがあるため、「理想の半径」だけで計画しない。作業姿勢のブレを吸収する余裕が、安全マージンとして効いてくる。

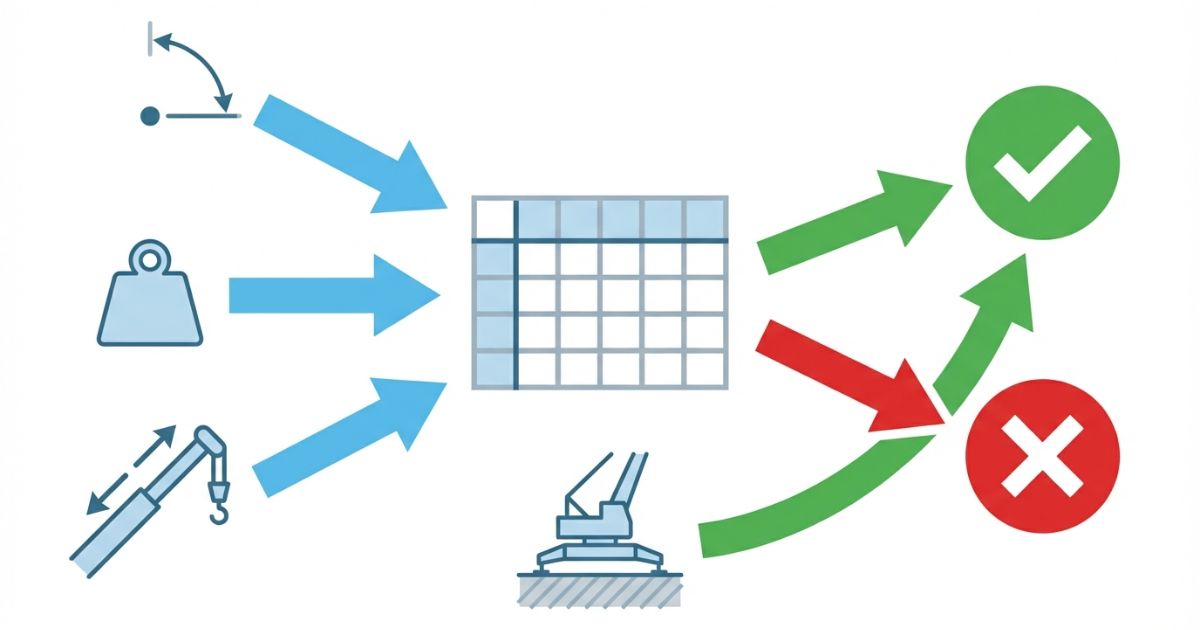

能力表で必ずセットで見る項目

- ✅ 作業半径

- ✅ ブーム長

- ✅ 定格荷重

この3点を同時に当てると、「半径は届くが荷重が成立しない」などの手配ミスを避けやすくなる。

また、能力表には「アウトリガー全張出し/中間張出し」など条件区分がある場合があるため、該当条件を間違えると成立判断がズレやすい。

最大作業半径が“使えない”ことがある理由

最大作業半径という言葉は便利だが、最大値は条件が軽い側で出やすい。実務では、吊荷重量・設置条件・安全マージンの要件を満たさないと「最大値があっても成立しない」ケースがある。最大値は参考に留め、能力表で成立条件を先に確定する。

「可能だが注意が必要」な典型は、半径がギリギリで余裕が少ない計画。能力表上は成立していても、作業中の姿勢変化で余裕が削られると不安定になりやすい。

能力表と実作業|「使える/使えない」を分ける条件

重要条件① ブーム長(伸ばすほど条件が変わる)

ブーム長は作業半径の確保に関わる一方で、条件が変わる要素でもある。作業半径の確保だけを優先すると、定格荷重の成立が厳しくなる場面がある。ブーム長は能力表の条件として扱い、作業半径と定格荷重のセットで判断する。

「ブームを伸ばせば届く」と考えがちだが、伸ばすほど吊れる重量が下がる方向に働きやすい。先に吊荷重量を固めてから、必要な作業半径に届くブーム条件を当てると判断が崩れにくい。

重要条件② 吊荷重量(半径ごとの定格荷重以内か)

作業半径が足りるだけでは十分ではない。能力表で、作業半径ごとの定格荷重以内に収まる必要がある。半径が伸びるほど成立が厳しくなる可能性があるため、吊荷重量は早い段階で確定しておく。

吊荷重量が未確定のまま計画すると、後から重量が増えた時点で不成立になりやすい。付帯物(吊具・治具・玉掛け用具など)が加わる場合は、その分も含めた「実際に吊る重量」を基準にする。

重要条件③ 設置条件・アウトリガー(成立条件の前提)

能力表には前提条件がある。アウトリガーの張り出し条件や設置地盤は、成立可否に影響する要素になり得る。計画段階では「条件を満たせるか」を確認事項として扱い、現場で条件不一致が起きないように整理する。

例えば、設置スペースが狭く張出しが制限される、路盤が弱く敷鉄板や養生が必要になるなど、現場の制約で条件が変わることがある。条件が不確かな場合は、手配先へ事前に共有して成立条件のすり合わせをしておくとリスクが下がる。

重要条件④ 安全マージン(余裕を持たせる)

実作業では、手振れや作業姿勢の変化、段取りのズレが起きやすい。能力表で成立していても、余裕が少ない計画は不安定になりやすい。安全マージンは「余裕を確保するための前提条件」として、判断に組み込む。

安全マージンは数値を断定しにくいが、考え方としては「能力表で成立=即OK」ではなく、「成立したうえで余裕があるか」を別で確認する意識が重要になる。

実践|25tで足りるかを判断するチェックリスト

事前に揃える情報(これが無いと判断できない)

- ✅ 必要な作業半径(距離)

- ✅ 吊荷重量(定格荷重で照合するための基準)

- ✅ 想定する作業姿勢(ブーム長を含む条件の整理)

- ✅ 設置条件(アウトリガー条件・設置地盤を含む)

この4点が揃うと、能力表のどこを当てるべきかが見えやすい。逆に、作業半径だけが先行している場合は、吊荷重量と設置条件の確定が遅れて不成立になりやすい。

チェックリスト(Yes/Noで判断できる形)

- ✅ 能力表に該当する作業半径の条件がある

- ✅ 作業半径ごとの定格荷重以内に吊荷重量が収まる

- ✅ アウトリガー条件と設置条件を満たせる

- ✅ 安全マージンを確保できる(余裕がある計画になっている)

Yesが揃っていても、前提条件の取り違え(アウトリガー条件区分、作業姿勢の想定違い)があると成立判断が崩れる。該当条件は、能力表の注記や前提に立ち戻って確認する。

比較表(判断の見える化)

| 観点 | 25tで成立 | 25tだが条件が厳しい | 上位クラス検討 |

|---|---|---|---|

| 作業半径 | 能力表条件が明確に当たる | 能力表条件は当たるが余裕が少ない | 能力表条件が当たらない |

| 荷重(定格荷重) | 定格荷重以内で余裕あり | 定格荷重以内だがギリギリ | 定格荷重が成立しない |

| 設置条件 | アウトリガー条件を満たせる | 条件が厳しく、現場調整が必要 | 条件不一致の懸念が大きい |

| 余裕度(安全マージン) | 余裕が確保できる | 余裕が少なく不安定になりやすい | 余裕確保が難しい |

| 手配リスク | 低い | 中(再確認が必要) | 高(再手配・段取り見直しの可能性) |

失敗例 → 回避策(必須)

回避策:能力表で「作業半径×定格荷重×ブーム長」を先に当ててから、設置条件と安全マージンで確定する。計画段階では、最大値の数字を「成立の前提が揃っているか」のチェックに置き換えるとズレにくい。

回避策:作業半径の確認と同時に、半径ごとの定格荷重以内かを早期に照合する。吊荷重量が後から増えると不成立になりやすいので、付帯重量も含めて先に確定しておく。

回避策:アウトリガー条件と設置地盤を「確認事項」として先に整理し、条件不一致を想定して手配する。設置スペースに制約がある場合は、条件区分の取り違えが起きやすいため、事前の照合を丁寧に行う。

足りない時の選択肢|上位トン数・段取り変更の考え方

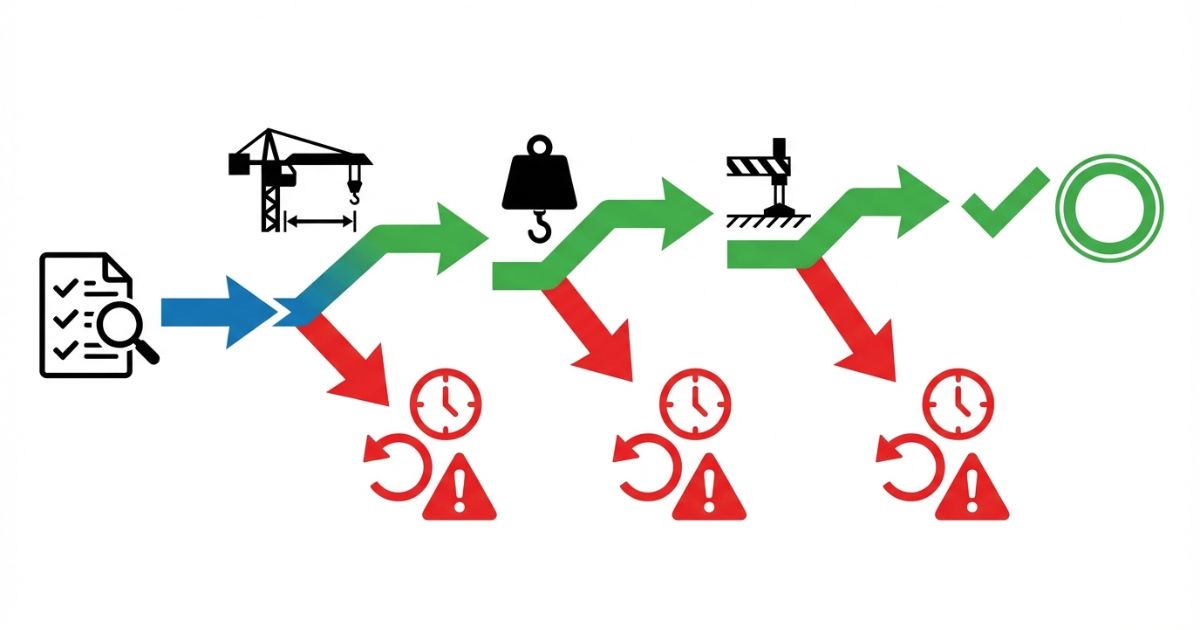

上位クラスへ切り替える判断ポイント

25tで成立しない場合は、「成立しない条件」がどこかで切り分ける。切り分けができると、上位トンクラスの検討や段取り変更に迷いが減る。

切り替えの判断は「大きいほど安心」という話ではなく、成立しない要因に対して最小の変更で成立させる発想が安全と手戻り回避につながる。

| 成立しない要因 | 考える方向性 |

|---|---|

| 作業半径が能力表条件に当たらない | 上位トンクラス検討/作業位置の再検討 |

| 定格荷重が成立しない | 上位トンクラス検討/計画条件の見直し |

| 設置条件(アウトリガー等)が満たせない | 段取り変更の検討/手配先と条件照合を強化 |

段取り変更という代替案(安全側の整理)

上位トンクラスへ切り替える以外にも、位置替え・作業計画の見直し・外注手配などの方向性がある。具体的な実施は現場手順に従い、能力表と設置条件の照合を前提に検討する。

例えば、作業位置を変えて作業半径を短くする、吊荷を分割して重量側の成立を取りやすくするなど、「条件を寄せる」方向の見直しが有効になることがある。

迷うときの最終判断(安全側)

迷いが残る場合は、能力表・事業者手順・現場責任者の確認を前提にする。判断材料が揃っていない状態で「できる」と断定しないことが、結果的に安全と手戻り回避につながる。

作業可否の境界は「成立する条件が揃っているか」で決まるため、迷いが残る項目は「未確定」として扱い、無理に楽観側へ寄せない。

費用感|レンタル/購入/外注の考え方(条件付きで)

費用を左右する要因(一般化しすぎない)

- ✅ 期間(稼働日数・時間帯)

- ✅ 地域(搬入距離・手配条件)

- ✅ 段取り(付帯作業の有無)

- ✅ 条件(設置条件・安全管理体制など)

費用は条件で変動するため、数字を断定せず、比較観点で判断する。

同じ25tでも、現場条件が厳しいほど付帯作業や時間が増えやすく、結果として費用差になり得るため、計画段階で条件整理をしておくと見積もりのブレを抑えやすい。

レンタル/外注の比較観点(判断軸に寄せる)

- 🔍 手配の確実性(条件照合のしやすさ)

- 🔍 安全管理体制(確認手順の整備)

- 🔍 現場条件の共有(設置条件・アウトリガー条件の照合)

比較の軸は「安さ」ではなく「条件照合の確実性」になりやすい。条件共有が不足すると、当日不成立になって手戻りが増えるため、最初に必要情報を揃えて共有するのが結果的に合理的になる。

購入検討は“利用頻度と管理体制”が前提

購入を検討する場合は、利用頻度と管理体制が前提になる。手配ミスを避ける目的に照らすと、能力表の照合や安全条件の確認を継続して実施できる体制が重要になる。

また、保守点検や運用手順の整備が不足すると安全側の判断が取りにくくなるため、運用の枠組みが整っているかも含めて検討する。

安全・法規・資格の注意(YMYL)

断定しないための確認手順(記事の立場)

- 能力表で「作業半径×定格荷重×ブーム長」の該当条件を当てる

- 現場条件(設置条件・アウトリガー条件・地盤など)と照合する

- 事業者手順・現場ルールに沿って最終確認する

免許・資格・法規は状況で変わり得るため、「クレーン作業だから一律で同じ」と決めつけない。作業区分や対象物、現場ルールによって確認事項が増えることがあるため、疑義がある場合は関係先へ照会する前提で計画を組む。

作業可否に関わる注意点(条件提示)

安全・法規・資格は現場・事業者手順に従う。能力表の前提条件を満たさない場合は、成立可否が変わる可能性があるため、計画段階で確認事項として整理する。

誤認が起きやすいのは、「能力表で成立=現場でもそのまま成立」と考えてしまうこと。実際には、設置条件や作業姿勢、周辺環境の制約で条件が変わり得るため、最終確認は現場のルールで行う。

本文でやらないこと(NG事項)

- ✅ 作業半径を固定値として断定しない

- ✅ 条件や前提を省いた楽観的な説明をしない

- ✅ 安全配慮を欠いた使用可能表現をしない

安全側の判断では「不明点を残したまま成立扱いにしない」ことが重要になる。条件が揃わない場合は、成立の根拠が弱いとして、手配先や現場責任者と再照合する。

能力表の読み違いを防ぎたい場合は、【トラッククレーンの性能・能力表】正しい読み方と確認ポイントで、能力表で確認すべきポイントを整理してから照合作業に入ると判断がブレにくい。

特に、注記(前提条件・制限事項)の読み落としは起きやすいため、「表の数値」だけでなく「表の条件」をセットで確認しておくと安全側に寄せやすい。

FAQ

よくある質問(簡潔に結論→理由→確認)

次に確認すべきポイントは、アウトリガー条件の区分と、該当する作業姿勢(ブーム長・旋回条件)を能力表の注記まで含めて揃えること。

次に確認すべきポイントは、吊具や付帯物を含めた実重量が定格荷重以内に収まるかを、能力表の該当条件で再確認すること。

次に確認すべきポイントは、現場で確保できる設置スペースと地盤条件が、能力表の前提と一致しているかを事前に整理すること。

次に確認すべきポイントは、張出し条件の区分で能力がどう変わるかを能力表で照合し、必要なら作業位置の再検討も含めて安全側に組み直すこと。

次に確認すべきポイントは、未確定の項目(吊荷重量・設置条件・作業姿勢)を洗い出し、手配先や現場責任者と照合して根拠を揃えること。

まとめ & CTA

作業半径は固定値ではなく、能力表を前提に条件を満たした範囲でのみ成立する。作業半径だけで判断せず、定格荷重・設置条件・安全マージンをセットで扱うと、手配ミスと安全リスクを減らせる。

「届く/届かない」を早期に切り分けるには、作業半径だけでなく、吊荷重量と設置条件を先に揃え、能力表の該当条件で成立を固定する。

- ✅ 作業半径は固定値ではない

- ✅ 能力表(作業半径×定格荷重×ブーム長)で成立条件を確定する

- ✅ 設置条件と安全マージンで最終判断する

作業半径・吊荷重量・設置条件を整理し、能力表で「成立する組み合わせ」を当ててから手配・相談に進む。

🧭 迷いが残る場合は、能力表・事業者手順・現場責任者の確認を前提に、安全側で計画を確定する。

コメント