現場条件が違うのに「○tを選べばOK」で決めると、能力不足で作業が止まったり、過剰スペックでコストだけ増えたりしやすいです。特にクローラークレーンは、同じ“○tクラス”でも、吊り荷の位置(作業半径)やブームの姿勢、足元の条件で成立可否が大きく動くため、「数字だけで選ぶ」とズレが出やすいです。

結論:作業半径を含めた必要能力と、地盤・作業条件に合うクラスを基準に選びます。最大吊り荷の数値は入口に過ぎず、現場の「最も厳しい配置」で成立するかを基準にすると、後から条件が出てきても判断が崩れにくいです。

この記事は、機種紹介で終わらせず、クローラークレーンを「選ぶ/選ばない」まで判断できる手順に落とし込みます。読後は、現場条件→能力→クラス→導入方法(レンタル/購入)まで、根拠を持って決められる状態になります。現場でありがちな「半径が伸びた」「地盤が想定より弱い」「搬入方法が変わった」といった変更にも、どこを見直すべきかが分かる構成です。

なお、現場の説明で「何トンクラスを想定すべきか」を社内で共有したい場合は、ユニック車は何トン?1t〜10tのトン数目安と選び方のように、トン数の目安と考え方を整理してから条件を言語化すると、要件のすり合わせが進めやすくなります。ここでいう「何トン」は“最大吊り荷だけ”の話ではなく、「どの半径で、どんな吊り方で、どの程度の余裕を見込むか」を含む前提条件のセットとして共有すると、後戻りが減ります。

著者情報:ユニック車ガイド編集部(現場実務・安全配慮の重機選定担当)

スタンス:安全性と合理性を優先し、能力表・現場条件・確認手順にもとづいて中立に判断できる形で解説します。

監修について:安全・法規・作業可否に関わる最終判断は、現場ルール・事業者基準・メーカー資料で必ず確認してください。特に能力表の適用条件(作業姿勢・吊具・風・路盤など)は、文章の一般論だけで確定しない点に注意が必要です。

クイック診断(3択)

- ✅ 軟弱地盤・不整地が前提で、設置場所を動かしにくい → クローラークレーン検討の優先度が高い(ただし「軟弱だから必ず有利」ではなく、養生・敷鉄板・マットなどの計画が前提になります)

- ✅ 道路走行で現場を転々とする・移動頻度が高い → 代替クレーン(ラフテレーンクレーン等)も同時に検討(移動のたびに搬入出・再設置が発生する条件では、段取り負担が効いてきます)

- ✅ 短期のスポット作業で搬入出が重い → レンタル/外注(クレーン作業一式)を優先して比較(スポットは「稼働率が読みにくい」ため、保有前提の固定費が割高になりやすいです)

なぜクローラークレーンの選定は失敗しやすいのか(課題の全体像)

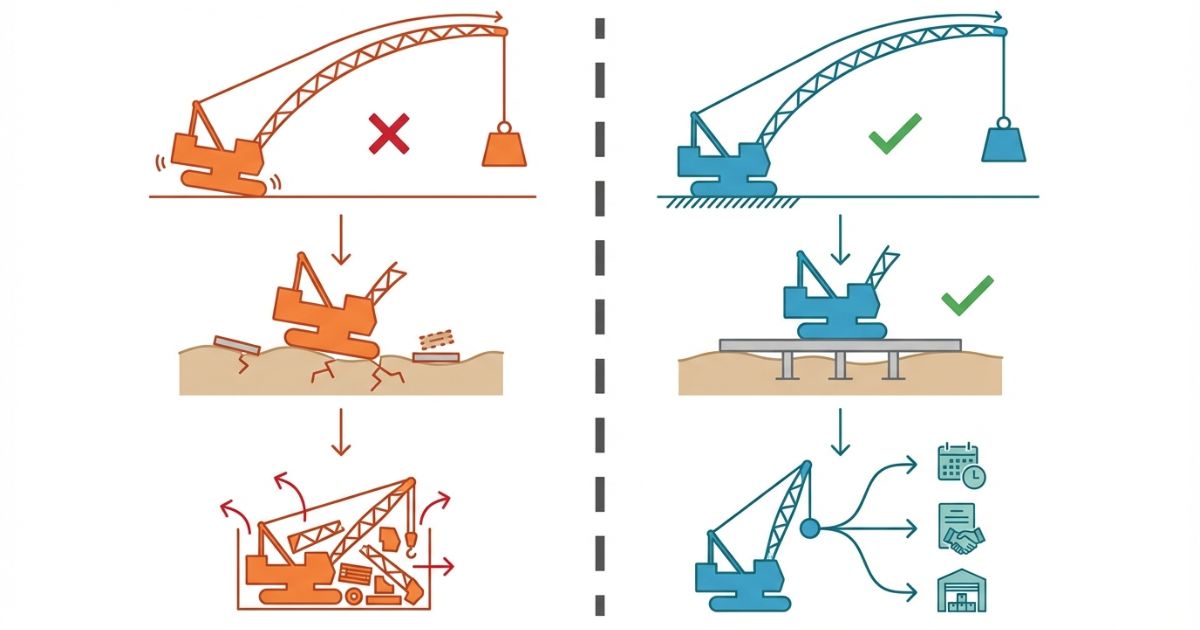

結論:クローラークレーンの選定ミスは、「能力の見方」と「現場条件の詰め不足」で起きやすいです。現場は“最初に見えない条件”が多く、後から半径・障害物・地盤対策が出てくると、当初の想定が簡単に崩れます。

理由:最大吊り上げ荷重だけで判断すると、作業半径や配置条件で能力が大きく変わるため、現場で作業が成立しないケースが出ます。さらに、吊具(フック・シャックル・スリング)や荷の重心・風の影響など、能力表の外側にある要素が「実質的な余裕」を削ることがあるため、余裕ゼロの選定はリスクが高いです。

補足:地盤・設置スペース・進入路が後出しになると、養生や段取り替えが増えて、結果的に工程と費用が膨らみます。例えば、最初は一体搬入の想定でも、進入路の制限で分解搬入になれば、組立・解体の時間やヤード確保が必要になり、短期でもコスト構造が変わります。

よくある失敗パターン

- ⚠️ 「最大吊り上げ荷重」だけで決めて、現場で届かない(作業半径の見落とし)

- ⚠️ 地盤・設置条件を軽視して、段取り替えが増える(養生や敷鉄板が後から必要になり、当初見積とズレる)

- ✅ 期間を見誤り、レンタル/購入のコストが逆転する(稼働率の見込み違いで、保有の固定費が効いてしまう)

現場責任者が最終的に判断したいこと

- ✅ この工事でクローラークレーンを選ぶべきか、別のクレーンで足りるか(代替時に“どの条件がネックか”まで説明できる状態)

- ✅ 何トンクラスが過不足ないか(半径・揚程・地盤・搬入の条件をセットで整理したい)

- ✅ 社内稟議や上司説明で使える根拠をどう作るか(能力表・現場条件・安全側の余裕を一枚で示したい)

結論|失敗しない判断軸はこの1本(Decision Axisの提示)

結論:判断軸は「現場条件と必要作業能力の適合性」です。次に「作業期間と導入コスト」「他クレーンでの代替可否」を重ねます。先に“成立させる条件”を固め、その上でコストと代替案を比較すると、判断がぶれにくいです。

理由:クローラークレーンは、現場条件(地盤・設置・導線)と、作業条件(吊り荷重量・作業半径・揚程)が噛み合うと強い一方で、ここがズレると段取りと費用が増えやすい重機です。特に「半径が伸びる」「地盤が弱い」「上空制限でブーム姿勢が変わる」は、能力に直結するため、優先して詰める価値があります。

補足:判断を早めたい場合は、最悪配置での作業半径を先に確定し、能力表(定格荷重)で逆算すると判断がブレません。最悪配置とは「荷を置きたい位置」と「クレーンを置ける位置」の両方を制約として考え、回避不能な障害物・立入制限・導線を含めて半径が最大になった状態を指します。

判断軸(この記事の中核)

- ✅ 主軸:現場条件と必要作業能力の適合性(最悪配置で成立するか)

- ✅ 副軸:作業期間と導入コスト(レンタル/購入/外注)

- ✅ 副軸:他クレーンでの代替可否(移動性・設置頻度・道路条件を含む)

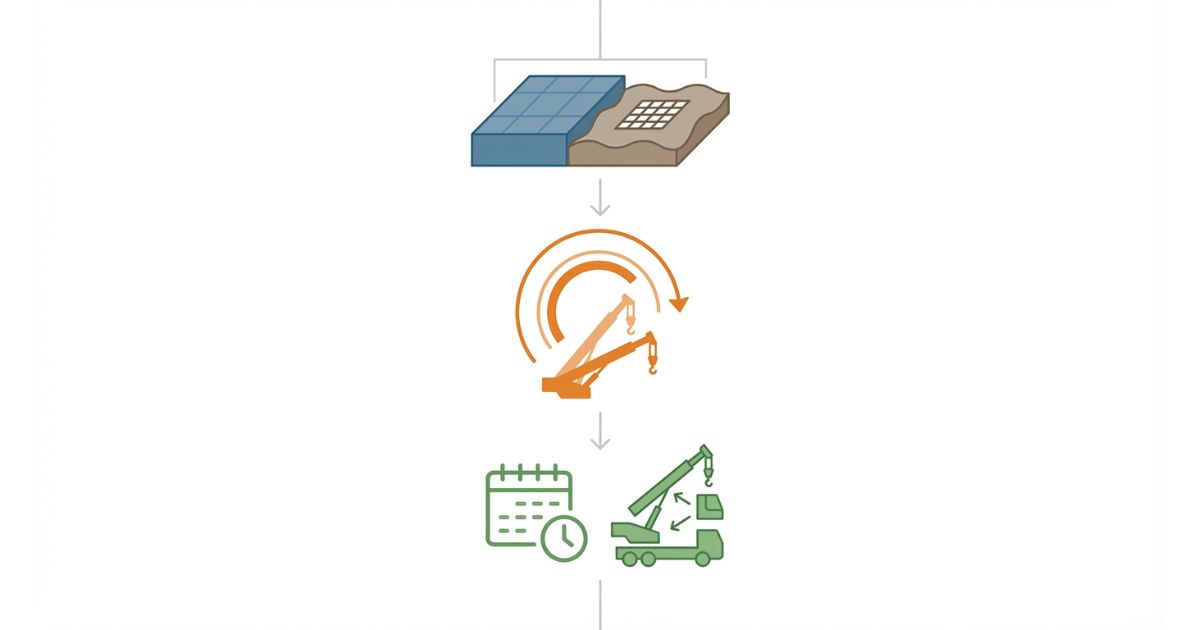

最短の判断フロー(この記事の地図)

- ✅ 現場条件(地盤/スペース/アクセス/常設可否)

- ✅ 作業条件(吊り荷重量/作業半径/揚程/ブーム条件)

- ✅ クラス選定(余裕の取り方を含む:不足回避の安全側を優先)

- ✅ 導入方法(作業期間と稼働率で判断:搬入出回数も含める)

- ✅ 代替案(ラフテレーンクレーン/オールテレーンクレーン/トラッククレーン)

まず押さえる「できること/できないこと」と適性現場

結論:クローラークレーンは、長期常設・不整地対応・大きな作業半径が求められる現場で強みが出ます。一方で、進入路や設置スペースが厳しい現場、短期スポット中心では不利になりやすいです。なお「できる/できない」は機械の性能だけで決まらず、地盤養生・ヤード確保・搬入方法・作業計画の条件で分かれます。

理由:クローラークレーンは、走行性と安定性を現場側で確保できると段取りが効きますが、搬入出と設置計画の負担が大きいからです。特に短期で設置・撤去が繰り返される条件では、作業そのものより段取りが支配的になり、別クレーンの方が合理的になることがあります。

補足:「軟弱地盤で有利」と言い切るのではなく、地盤養生や設置計画を含めて成立させる前提が必要です。軟弱地盤は“沈下・傾き・路盤破壊”のリスクがあり、養生が不十分だと、能力以前に安全が成立しません。逆に、養生や敷設が計画できるなら、アウトリガー前提の機種より安定させやすいケースもあります。

クローラークレーンが得意な現場(適性)

- ✅ 軟弱地盤・不整地で安定性を確保したい(設置計画と養生が前提。地盤状況によっては追加の敷設や試験が必要になる)

- ✅ 長期常設で繰り返し作業がある(組立・撤去の負担を回収しやすく、段取りが効く)

- ✅ 大型荷重や長い作業半径が必要(能力表で成立確認が前提。半径が伸びる条件ほど早めの逆算が効く)

不向き・注意が必要な現場(限界)

- ⚠️ 進入路や設置スペースが確保できない(ヤード不足だと分解搬入・組立が成立しない場合がある)

- ⚠️ 短期工事で搬入出・段取りコストが重い(作業時間より設置・撤去が支配的になりやすい)

- ✅ 作業半径が大きくなる配置で能力が急減する(能力表で要確認。吊具重量や風の影響も余裕を削る)

他クレーンで代替できる/できないの境界

- ✅ 代替可:移動頻度が高い、道路走行が前提、設置が頻繁(段取り時間を減らす価値が高い条件)

- ✅ 代替不可:常設で高稼働、地盤・不整地要件、作業半径/荷重要件が厳しい(現場条件に合わせて安定性を作り込む必要がある条件)

選び方(実践)|能力・作業条件から逆算する手順

結論:現場条件→作業条件→能力表(定格荷重)→クラス(何t)→導入方法の順で、逆算して決めます。順序を逆にして「まず○tを決める」と、後から半径や地盤条件が出たときに、前提から崩れて再選定になりやすいです。

理由:吊り荷重量の情報だけでは、作業半径・揚程・配置条件の影響が抜け落ちます。能力表を起点にすると、作業可否の判断が安定します。加えて、同じ荷重でも「頻度の高い荷重帯」「最大荷重の回数」「吊り方(真上吊りか横引き要素が出るか)」で余裕の必要量が変わるため、作業条件を具体化しておくと選定がぶれにくいです。

補足:同じクラスでも配置と作業半径で結果が変わるため、クラス選定は最後に行う方が安全です。クラスは“能力表で成立する最低ライン”を押さえた上で、現場の変動(半径増、地盤変化、障害物回避)に対する余裕をどこまで許容するかで調整します。

Step1 現場条件チェック(設置・地盤・導線)

- ✅ 地盤状況(軟弱/傾斜/養生の必要性。沈下や轍が出る条件は早めに対策の要否を確認する)

- ✅ 設置スペース(旋回範囲/障害物/上空制限。旋回できても「荷を振れない」配置は実務上の制約になる)

- ✅ 進入・搬入出(ルート/ヤード/分解搬入の要否。搬入方法が変わると工期と費用が動く)

Step2 作業条件の確定(吊り荷×半径×揚程)

- ✅ 吊り荷重量(最大荷重だけでなく、頻度の高い荷重帯。吊具や治具の重量も含めて整理する)

- ✅ 作業半径(最も厳しい配置を基準にする。置ける位置が制約される現場は半径が伸びやすい)

- ✅ 揚程/ブーム条件(現場制約に合わせる。上空制限や障害物で姿勢が変わると、能力の見え方が変わる)

Step3 能力表の読み方(重要:ここでミスる)

『最大吊り荷が同じでも、作業半径が変われば能力は別物です。まず“最も厳しい配置”で作業半径を確定し、能力表で逆算してクラスを決めましょう。』能力表は「条件付きの定格」であり、表の数字だけを切り取らず、適用条件(姿勢・部品構成・作業方法)とセットで読むのが基本です。

- ✅ 定格荷重は作業半径で変わる前提で見る(半径が伸びたときに急に落ちる領域を先に把握する)

- ✅ 最悪配置(半径が最大になる配置)で成立させる(後から配置変更が起きても致命傷になりにくい)

- ✅ 余裕は「不足回避」の安全側で取り、過剰は避ける(余裕の取り方は現場変動の大きさで調整する)

Step4 クラス(何t)を決める考え方

- ✅ 吊り荷重量だけでクラスを決めない(同じ荷重でも半径と姿勢で成立が変わる)

- ✅ 作業半径・揚程・ブーム条件をセットでクラス選定する(上空制限や障害物で姿勢が変わる条件は要注意)

- ✅ 能力表で成立確認→必要最小のクラスに落とし込む(搬入出の負担やヤード条件も合わせて過不足を調整する)

チェックリスト(必須)

- ✅ 現場:地盤/設置/導線/上空制限/障害物(養生・ヤードの確保も含める)

- ✅ 作業:最大荷重/通常荷重/最大作業半径/揚程/回転範囲(頻度の高い条件で成立確認する)

- ✅ 運用:使用期間/稼働率/搬入出回数/常設可否(組立・撤去の回数が多いほど負担が効く)

- ✅ 代替:ラフテレーンクレーン等で同等作業が可能か(移動性と設置頻度の条件で比較する)

| 比較対象 | 得意な現場 | 移動性 | 段取り/設置 | コスト構造(短期/長期) | 代替の考え方 |

|---|---|---|---|---|---|

| クローラークレーン | 不整地・長期常設・大きな作業半径 | 低い(搬入出の計画が必要) | 設置計画の影響が大きい | 短期は割高になりやすく、長期で活きる | 常設・不整地要件が強いほど選びやすい |

| ラフテレーンクレーン | 現場移動が多い・段取りを早くしたい | 中〜高(機動性が高い) | 設置は比較的しやすい | 短期で有利になりやすい | 道路走行・移動頻度が高いなら優先検討 |

| オールテレーンクレーン | 広域対応・道路走行・高い汎用性 | 高い(道路走行を前提に組みやすい) | 条件次第で設置に時間 | 短期は条件次第、広域案件で検討価値 | 移動・道路走行の制約が強い案件で比較 |

| トラッククレーン | 道路走行中心・機動性が必要 | 高い | 設置は条件次第 | 短期で比較しやすい | 移動が多い・道路走行必須なら優先検討 |

失敗例→回避策(必須)

- ⚠️ 失敗例:半径を甘く見て能力不足 → 回避:最悪配置で作業半径を確定し、能力表で逆算する(配置が確定しにくい現場ほど、最大半径側で成立させる)

- ⚠️ 失敗例:地盤対策が後出しで段取り増 → 回避:地盤・養生・設置計画を先に固める(敷設範囲・搬入導線・ヤードをセットで整理する)

- ✅ 失敗例:短期なのに大型・購入でコスト過多 → 回避:作業期間と稼働率でレンタル/外注も含めて比較する(搬入出回数が多い条件は特に注意する)

迷ったときのチェック(3つ)

- ✅ 最悪配置の作業半径が確定しているか(置ける位置の制約を含めて整理できているか)

- ✅ 地盤・設置・導線の条件が整理されているか(養生・ヤード・搬入方法まで含めているか)

- ✅ 作業期間と搬入出回数まで含めて導入方法を比較しているか(短期ほど段取り比率が上がる)

定格荷重や能力の考え方を誤ると、作業半径の違いだけで「吊れる/吊れない」が入れ替わるため、読み方を整理したい場合はユニック車の吊り上げ荷重|定格荷重・能力の見方と注意点のように、能力表の前提と注意点を確認してから条件を固めると判断ミスを減らせます。能力は「荷の重さ」だけでなく、吊具の重量・荷の振れやすさ・作業の余裕が絡むため、余裕ゼロの成立判定で進めないことが実務上の安全につながります。

費用感|レンタル/購入/外注をどう考えるか(条件付き)

結論:短期はレンタル、継続利用は購入検討、スポットや特殊条件は外注(クレーン作業一式)も比較に入れると判断が安定します。クローラークレーンは“本体の費用”だけでなく、搬入出・組立解体・養生・ヤード確保のコストが効くため、期間と回数で差が出ます。

理由:クローラークレーンは搬入出・設置計画の影響が大きく、使用期間と稼働率で費用対効果が変わります。例えば、常設で繰り返し作業があるなら、段取りを一度で済ませられる価値が大きく、逆に短期で設置・撤去が多いなら、段取り費が支配的になりやすいです。

補足:見積比較は、作業内容と現場条件が揃わないと結論がブレるため、前提条件を揃えた上で比較します。特に「分解搬入の要否」「養生の範囲」「作業計画(立入規制や誘導員の範囲)」が未確定だと、同じ“レンタル”でも条件が別物になります。

短期はレンタルが有利になりやすい理由

- ✅ 搬入出・段取り・保管・維持の負担を含めて比較できる(短期ほど段取り比率が上がる)

- ✅ 短期スポットは稼働率が読みづらく、購入の固定費が重い(想定より稼働が落ちるとコストが跳ねやすい)

継続利用なら購入検討の考え方

- ✅ 稼働率が高いほど購入のメリットが出やすい(段取りの回収ができる前提)

- ✅ 整備・保管・人員体制が組めるかを合わせて判断する(保管ヤード、点検、資格者確保の前提が必要になる)

外注(クレーン作業一式)も選択肢になる条件

- ✅ スポット作業で自社保有のメリットが薄い(稼働率が低い条件では合理的になりやすい)

- ✅ 特殊条件が多く、責任分界を明確にしたい(作業計画・誘導・立入規制などの範囲を整理しやすい)

見積り比較で必ず揃える前提条件

- ✅ 作業内容(吊り荷重量/作業半径/日数。頻度の高い条件も含めて整理する)

- ✅ 搬入出条件(ルート/ヤード/分解搬入の要否。搬入方法が変わると費用構造が変わる)

- ✅ 設置条件(地盤/養生/旋回範囲/上空制限。養生の範囲が曖昧だと比較ができない)

- ✅ 安全措置の範囲(作業計画に含める項目の整理。誘導や立入規制の範囲を揃える)

安全・法規・資格の注意(確認手順を明示)

結論:安全・法規・資格・作業可否は、現場条件と事業者ルールで最終判断します。記事内の情報は判断の土台であり、確定はしません。クローラークレーンは条件変化が起きやすく、同じ機種でも「できる/できない」が入れ替わる場面があるため、最終判断は現場のルールと資料で固めます。

理由:クローラークレーンは、地盤・配置・障害物・作業半径の変化で条件が動くため、文面だけで作業可否を断定するとリスクが高いからです。加えて、免許・資格は「機械の種類」だけでなく「吊り上げ荷重や作業内容」「事業者の運用」「現場の規程」で要件が変わるため、一般論で決め打ちしない方が安全です。

補足:現場判断に迷いが残る場合は、メーカー資料(能力表・取扱い)と事業者の基準で突合し、現地条件で詰めます。確認先は、現場の管理者・施工要領書・メーカーの取扱説明や能力表・関係機関の案内など、一次情報に近いものを優先します。

この記事で言い切らない範囲(スタンス)

- ✅ 具体の作業可否・安全確保は現場条件と事業者ルールで最終判断(現場の安全基準や作業計画の要件が優先)

- ✅ 能力表の適用条件や安全装置の扱いはメーカー資料で確認(条件が違うと同じ数値でも成立が変わる)

最低限の確認手順(読者が迷わない形)

- ✅ 現場の安全基準・作業計画の要件確認(立入規制、誘導、搬入出条件の整理)

- ✅ メーカー資料(能力表・取扱い)で条件確認(作業姿勢や適用条件を含めて読む)

- ✅ 事業者(レンタル/作業会社)と現地条件のすり合わせ(最悪配置・地盤・導線で成立可否を詰める)

作業条件の“変化”に注意するポイント

- ✅ 配置変更で作業半径が伸びると、定格荷重が下がる(最初に最大半径側で成立確認しておく)

- ✅ 地盤状態の変化で、設置計画と養生が変わる(雨天後・掘削後などで状況が変わる前提を持つ)

- ✅ 障害物回避で旋回範囲が変わると、段取りが増える(回避ルートが増えるほど作業が伸びやすい)

FAQ(簡潔回答で迷いを止める)

クローラークレーンは狭小地でも使える?

狭小地でも使える場合がありますが、設置スペース(旋回範囲)と進入路、上空制限の条件で成立が変わります。現場条件を整理し、事業者と現地条件をすり合わせて判断します。次に確認すべきポイントは、「クレーンを置ける位置」と「荷を置きたい位置」の制約から、最悪配置の作業半径がどこまで伸びるかです。

軟弱地盤でも本当に有利?

軟弱地盤で有利になりやすい一方で、養生や設置計画が前提です。地盤状況を先に確認し、必要な対策を含めて成立させる必要があります。次に確認すべきポイントは、養生の範囲と搬入導線を含めて「沈下や傾きのリスクを許容できるか」を現場基準で整理することです。

最大吊り荷が同じなら小さいクラスでいい?

最大吊り荷が同じでも、作業半径が違うと能力表の定格荷重が変わります。最悪配置の作業半径を確定し、能力表で成立するクラスを選びます。次に確認すべきポイントは、頻度の高い荷重帯と吊具重量を含めた条件で、余裕ゼロになっていないかです。

短期工事でもクローラークレーンを選ぶべきケースは?

短期でも、常設に近い運用が必要な場合や、不整地・作業半径の条件で代替が難しい場合は検討価値があります。搬入出条件を含めてレンタル/外注と比較します。次に確認すべきポイントは、設置・撤去(組立解体)の回数とヤード条件が、工程と費用にどの程度効くかです。

ラフテレーンクレーンで代替できる判断基準は?

道路走行が前提で移動頻度が高い場合は代替しやすいです。一方で、不整地要件や長期常設、作業半径/荷重要件が厳しい場合はクローラークレーンが有利になりやすいです。次に確認すべきポイントは、「設置頻度」と「道路条件(移動の制約)」が、段取り負担をどこまで左右するかです。

購入とレンタル、どう切り分ける?

短期はレンタル、継続利用は購入検討が基本です。稼働率、整備・保管・人員体制、搬入出回数を揃えて比較すると判断が安定します。次に確認すべきポイントは、想定稼働率が崩れた場合でも成立するか(固定費の耐性)と、保管・整備の前提が揃うかです。

中古は選択肢になる?(確認ポイントは?)

中古も選択肢になりますが、用途と現場条件に対して能力が成立することが前提です。能力表・整備履歴・運用体制(保管/整備)まで含めて判断します。次に確認すべきポイントは、現場の最悪配置で能力が成立するかに加え、点検・整備を回す体制が確保できるかです。

まとめ & CTA(要点→次の行動)

結論:クローラークレーンは、現場条件と必要作業能力が噛み合うと強く、ズレると段取りと費用が増えます。判断軸を固定して選定すると失敗を避けられます。特に「最悪配置の作業半径」と「地盤・導線の成立条件」を先に固めると、後から条件が増えても判断が崩れにくいです。

要点:現場条件(地盤・設置・導線)→必要能力(作業半径)→クラス→作業期間→代替可否の順で判断します。数字だけで決めず、条件のセットで説明できる状態にすると、稟議や見積比較も進めやすくなります。

次に取る行動(primary CTA)

- 🧭 現場条件(地盤・設置・導線)と作業条件(荷重×作業半径×揚程)を1枚に整理する(最悪配置を前提に作ると、後から崩れにくい)

- 🧭 能力表(定格荷重)ベースで、レンタル会社/作業会社に相談する(前提条件を揃えて相談すると見積の比較がしやすい)

コメント