入替え・搬出・売却の前段で「クローラークレーンを分解しないと現場から出せない」と分かった瞬間、次に悩むのは解体・分解を自社で実施できるか、それとも専門業者へ依頼すべきかです。事故や工程遅延の不安が強いほど、手順より先に判断が止まりやすくなります。

結論:クローラークレーンの解体は、正しい手順と安全条件を満たした場合にのみ実施できる作業です。条件が欠ける場合は、作業を進めるのではなく外注に切り替えるのが安全な判断です。

この記事の独自価値:作業の流れを整理するだけでなく、「自社対応の可否」と「外注へ切り替える線引き」を判断できるように設計しています。

安全条件の見落としを減らしたい場合は、【ユニック車の安全対策】事故を防ぐ基本ルールと現場チェックで、現場での基本ルールと点検観点を整理してから判断すると進めやすくなります。

-

- ✅ 解体・分解の全体フロー(段取りの順序)

- ✅ 危険ポイント(転倒・落下・挟まれ)を起点にした注意点

- ✅ 自社対応/専門業者依頼の判断基準(チェックリスト付き)

- ✅ 解体後の運搬・保管・処理までの段取り

著者:ユニック車ガイド編集部(現場目線・安全重視)

スタンス:解体・分解の可否は「安全条件が整っているか」で判断し、無理に自社対応を推奨しません。確認手順と線引きを明確にして、現場の意思決定を支援します。

監修条件(YMYL配慮):安全・法規・資格・作業可否に関わる内容を含むため、最終判断は社内の安全管理担当や有資格者による確認を前提にしてください。

解体・分解が必要になる場面と“迷いどころ”の全体像

どのタイミングで解体が発生するか(入替え・搬出・売却・修理)

結論:クローラークレーンの解体・分解は「現場から出せない」「そのままでは運べない」という制約が出たときに発生します。

理由:クローラークレーンは走行体(クローラー)や上部旋回体などの構成が大きく、搬出経路・地盤・作業空間の条件によって、一体のまま移動できない状況が起きやすいからです。

具体:現場の出入口幅、段差、傾斜、地盤の支持力、近接構造物、クレーン装置の作業半径などが、解体・分解の要否に直結します。

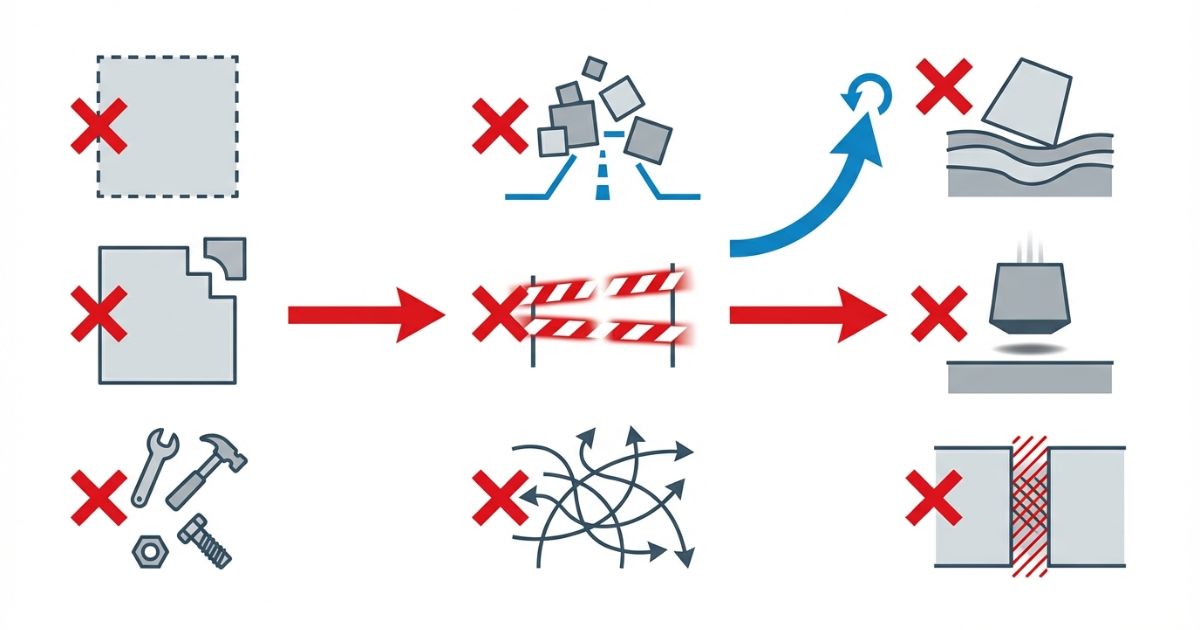

よくある失敗パターン(段取り不足→危険・追加費用・工程遅延)

結論:失敗の多くは「分解手順の難しさ」よりも、準備不足と解体後工程の未確定から始まります。

理由:置き場・固定・運搬手配が決まっていないと、部材が現場に滞留し、動線が崩れて挟まれ・転倒リスクが上がり、工程も止まります。

- ⚠️ 置き場が足りず、部材を仮置きして動線が崩れる

- ⚠️ 分解範囲が曖昧で、当日に追加の機材・手配が必要になる

- ✅ 運搬・保管・処理の段取りが未確定で工程が停止する

この記事の前提(できる/できないは“条件”で決まる)

結論:クローラークレーンの解体・分解は「やり方」を知る前に、安全にできる条件がそろっているかで可否が決まります。

具体:人員・設備・現場条件・工程管理・解体後の運搬/保管/処理がそろう場合は条件付きで実施可能です。一方で、条件が欠ける場合は自社で無理に完結させない判断が必要です。

結論と判断軸(最初に線引きする)

まとめ結論(最短で言い切る)

結論:クローラークレーンの解体・分解は、作業計画と安全対策を前提に、決められた順序で段階的に行う必要があり、条件を満たせない場合は専門業者へ依頼する判断が不可欠です。

補足:「自社でやり切る」よりも「事故を起こさない・工程を止めない」ほうが、現場の目的に合致します。

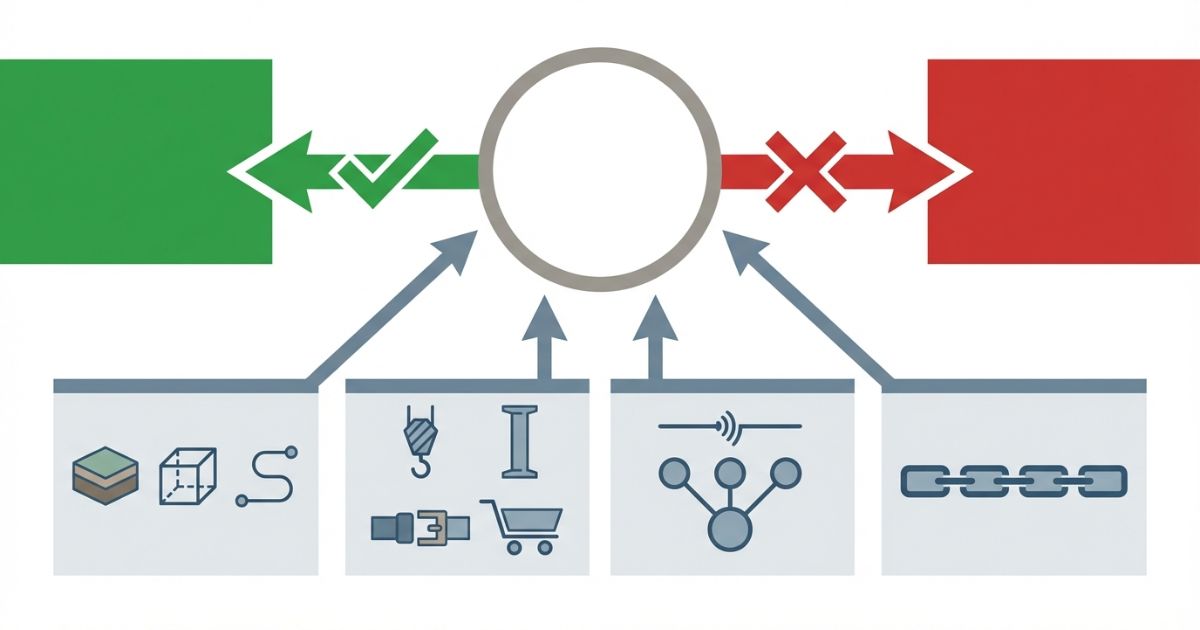

判断軸①(主軸)安全に解体・分解できる条件が整っているか

結論:判断は「安全条件が整っているか」で決めます。

理由:転倒・落下・挟まれの重大リスクは、現場条件と設備条件の不足で急増するためです。

- ✅ 現場条件:設置場所・地盤・作業空間・搬出経路が確保されている

- ✅ 設備条件:必要な吊り・支持・固定・搬送の手段が用意できる

- ✅ 人員条件:手順を理解し役割分担できる人員がそろっている

- ✅ 工程管理:解体後の運搬・保管・処理まで段取りが確定している

判断軸②(副軸)自社/外注の切り替え基準

結論:安全確保が難しい場合は、作業開始前に外注へ切り替えます。

具体:地盤や作業空間が厳しい、必要設備が揃わない、役割分担が組めない、解体後の運搬・保管が見通せない場合は、自社対応を続けるほどリスクが上がります。

判断に必要な最低限の確認項目(チェックリスト予告)

結論:作業の可否は、次の「最低限の確認項目」で整理できます。

- ✅ 分解範囲(どこまで分けるか)が決まっている

- ✅ 置き場(仮置き含む)と固定方法が確保できる

- ✅ 搬出経路と運搬手配が確定している

- ✅ 危険ポイント(転倒・落下・挟まれ)への対策が具体化されている

解体・分解の前に押さえる基礎(できる/できないを決める要素)

解体・分解で扱う対象(本体/上部旋回体/ブーム系/走行体/付属品)

結論:「何をどこまで分けるか」で手間もリスクも変わります。

理由:分解範囲が広いほど、吊り・支持・固定・識別の工程が増え、落下や挟まれのリスクポイントが増えるためです。

- 🧩 上部旋回体:旋回体の安定と支持が重要になる

- 🧩 ブーム系:姿勢変化と落下リスクが増える

- 🧩 走行体(クローラー):搬出経路と置き場の影響が大きい

- 🧩 付属品:紛失・混在が手戻りの原因になる

現場条件(設置場所・地盤・作業半径・搬出経路)が与える影響

結論:「作業」より「周辺条件」が可否を左右します。

理由:地盤の支持力不足や作業空間の不足は、転倒・落下の直接要因になりやすいからです。

- ✅ 地盤:沈下・傾きが出る場合は自社対応が難しくなる

- ✅ 作業空間:旋回や部材移動の余白がない場合は挟まれが増える

- ✅ 搬出経路:出入口幅・段差・曲がりが分解範囲を決める

解体後の運搬・保管・処理までを1セットで考える

結論:分解した時点で終わりではなく、運搬・保管・処理までが1工程です。

具体:部材の置き場、固定、識別、保管(雨養生など)、次工程の搬送手段まで決めておくと、現場の滞留と手戻りを減らせます。

作業の流れ(標準フロー)と安全上のポイント

全体フロー(7ステップの俯瞰)

結論:解体・分解は「段階的に進める」ことで危険ポイントを管理しやすくなります。

- 事前計画(分解範囲・役割分担・手配の確定)

- 現地確認(地盤・作業空間・搬出経路・置き場)

- 安全措置(立入管理・合図・動線・仮置きルール)

- 段階的分解(順序を守り、姿勢変化を管理する)

- 部材管理(固定・識別・保護・紛失防止)

- 搬出準備(積載・固定・搬送段取り)

- 運搬/保管/処理へ(次工程の引き渡し)

ステップ別の要点(目的→確認→危険→回避)

結論:各ステップの「確認」と「回避策」をセットにすると事故を防ぎやすくなります。

| ステップ | 確認(例) | 危険(例) | 回避(例) |

|---|---|---|---|

| 事前計画 | 分解範囲/置き場/運搬手配/役割 | 手配漏れで当日工程停止 | チェックリストで未確定項目をゼロにする |

| 現地確認 | 地盤/作業空間/搬出経路 | 傾き・沈下で転倒リスク | 無理な配置を避け、外注判断も含め再設計 |

| 安全措置 | 立入管理/合図/動線/仮置き | 挟まれ・接触 | 合図と立入範囲を固定し、動線を分離 |

| 段階的分解 | 姿勢変化/支持/吊りの順序 | 落下・転倒 | 順序を守り、支持と固定を先に確保 |

| 部材管理 | 置き方/固定/識別/保護 | 部材転倒・紛失で手戻り | 置き場ルールと識別で混在を防ぐ |

| 搬出準備 | 積載計画/固定方法/搬送手段 | 荷崩れ・接触 | 固定・保護を優先し、無理な積み替えを避ける |

危険ポイントの典型(転倒・落下・挟まれ)を“起点”で整理

結論:危険は「どの動作で起きるか」を起点に把握すると、回避策を取りやすくなります。

- ✅ 転倒:地盤/支持不足、姿勢変化の管理不足が起点になる

- ✅ 落下:吊り・固定の順序ミス、仮置き不安定が起点になる

- ✅ 挟まれ:動線の混在、合図不統一、仮置きの通路侵食が起点になる

部材の管理(置き方・固定・識別)で事故と手戻りを減らす

結論:部材管理は安全対策の一部です。

理由:部材が倒れる・転がる・混ざると、追加作業が発生し、挟まれや接触が増えるためです。

- ✅ 置き場を「仮置き/保管/積込待ち」で区分する

- ✅ 固定方法を統一し、通路に張り出さない

- ✅ 付属品は識別して混在を防ぐ

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

実施判断チェックリスト(自社対応の可否)

結論:次のチェックで「自社で進める」か「外注へ切り替える」かを整理できます。

| カテゴリ | 確認ポイント | 判断 |

|---|---|---|

| 人員 | 役割分担と合図が固定できる | ✅/❌ |

| 設備 | 吊り・支持・固定・搬送の手段がそろう | ✅/❌ |

| 手順確立 | 分解範囲と手順が事前に明確 | ✅/❌ |

| 現場条件 | 地盤・作業空間・搬出経路・置き場が確保できる | ✅/❌ |

| 解体後工程 | 運搬・保管・処理まで段取りが確定 | ✅/❌ |

✅ がそろわない項目がある場合は、作業を進める前に外注へ切り替える判断が安全です。

比較表(自社解体 vs 専門業者依頼)

結論:比較は「安全リスク」と「工程確実性」を中心に行うと迷いが減ります。

| 比較軸 | 自社解体 | 専門業者依頼 |

|---|---|---|

| 安全リスク | 条件不足で高くなりやすい | 条件が厳しい現場ほど有利になりやすい |

| 必要設備 | 社内手配が前提 | 一括手配できる場合がある |

| 工程確実性 | 段取りの精度に依存 | 計画と実行の再現性が出やすい |

| 管理工数 | 現場管理の負担が増えやすい | 依頼前の条件整理が重要 |

| トラブル時対応 | 社内で追加手配が必要 | 対応範囲の合意が重要 |

失敗例→回避策(最低3パターン)

結論:失敗例を先に知ると、現場での判断ミスを減らせます。

失敗例1:分解範囲が曖昧で、当日に追加の手配が必要になった

結果:工程停止→危険時間が増える→工程遅延

回避策:✅ 事前計画で「分解範囲・置き場・運搬」を確定し、未確定をゼロにする

失敗例2:置き場不足で仮置きが増え、動線が崩れた

結果:挟まれ・接触のリスク増→部材の転倒リスク増

回避策:✅ 置き場を「仮置き/保管/積込待ち」で区分し、通路に張り出さない

失敗例3:解体後の運搬・保管が決まっておらず部材が滞留した

結果:現場が片付かず、追加日程・追加費用が発生

回避策:✅ 解体前に運搬・保管・処理までを1セットで段取りし、引き渡し条件を明確にする

外注する場合のチェックポイント(依頼前に決めること)

結論:外注は「依頼範囲」と「責任分界」を先に決めるとトラブルが減ります。

- ✅ 依頼範囲:解体のみ/運搬まで一括/保管・処理まで含む

- ✅ 責任分界:現場立入管理、合図、立会い、追加作業の扱い

- ✅ 現地下見:地盤・作業空間・搬出経路・置き場の確認

- ✅ 当日の段取り:開始前の安全確認、合図統一、動線分離

事故の発生要因を「起きやすい状況」から逆算して点検したい場合は、【ユニック車の事故】よくある原因と事故事例から学ぶ注意点で、事故事例の原因と注意点を確認してから当日の危険ポイントを洗い出すと精度が上がります。

費用感・レンタル/購入/外注の考え方(条件付きで整理)

費用が変動する要因(分解範囲・現場条件・運搬距離・保管)

結論:費用は一律ではなく、条件によって大きく変動します。

理由:分解範囲が広いほど工程が増え、現場条件が厳しいほど安全措置や手配が増えるためです。

- 🔍 分解範囲:上部旋回体・ブーム系・走行体までどこまで分けるか

- 🔍 現場条件:地盤、作業空間、搬出経路、近接物の有無

- 🔍 運搬距離:搬出先までの距離と経路条件

- 🔍 保管・処理:一時保管の有無、処理工程の有無

レンタル/運搬/外注の組み合わせパターン

結論:「解体だけ外注」「運搬まで一括」など、目的に合わせて組み合わせると管理がしやすくなります。

- ✅ 解体・分解のみ外注:社内で運搬手配が可能な場合に検討しやすい

- ✅ 解体+運搬を一括:工程を止めたくない場合に検討しやすい

- ✅ 解体+保管+処理まで一括:現場の置き場に余裕がない場合に検討しやすい

見積もり前に準備する情報(業者に伝える最低限)

結論:見積もりの精度は「事前情報の整理」で上がります。

- ✅ 現場写真(設置場所・出入口・搬出経路・置き場)

- ✅ 分解範囲の希望(どこまで分けたいか)

- ✅ 搬出先・希望日程(工程制約の有無)

- ✅ 近接物や制限(上空・狭所・段差など)

- ✅ 解体後の要望(保管の有無、処理の要否)

安全・法規・資格の注意(確認手順を中心に)

安全最優先の原則(無理に自社で完結させない)

結論:危険な作業を安易に推奨せず、安全確保が難しい場合は外注へ切り替えます。

- ✅ 条件が欠ける状態で作業を進めない

- ✅ 断定しすぎず、現場条件で可否を判断する

- ⚠️ 「自社でやり切ること」を目的にしない

確認手順(社内ルール→現場安全→資格/作業条件→外注判断)

結論:確認は「順番」を固定すると安全な判断に近づきます。

- 社内ルール確認:社内手順・立入管理・作業許可の基準を確認

- 現場安全確認:地盤・作業空間・動線・置き場を確認

- 資格/作業条件確認:社内の有資格者・安全管理者で作業条件を確認

- 外注判断:不足があれば作業前に外注へ切り替える

現場で守るべき最低限のルール(ヒヤリハットを起点に)

結論:最低限のルールを固定すると、ヒヤリハットが重大事故に発展しにくくなります。

- ✅ 立入範囲を固定し、合図を統一する

- ✅ 動線を分離し、仮置きで通路を侵食しない

- ✅ 支持・固定を先に確保し、順序を崩さない

FAQ

解体と分解は何が違う?

解体は部材を取り外して作業対象を小さくする行為の総称で、分解はその中でも「構成部品ごとに段階的に分ける」意味で使われやすいです。現場では分解範囲の定義を先に揃えると手戻りが減ります。

どこまで分ければ運搬できる?

運搬できる分解範囲は、搬出経路・積載条件・置き場の条件で変わります。分解範囲を決める前に「出入口幅・段差・曲がり」と「解体後の固定・積載計画」をセットで確認してください。

自社でやっていい判断基準は?

判断基準は「安全に解体・分解できる条件が整っているか」です。人員・設備・現場条件・工程管理・解体後工程のチェックで不足がある場合は、作業開始前に外注へ切り替えるのが安全です。

危険が高い工程はどこ?

危険が高くなりやすいのは、姿勢が変わる局面や仮置きが増える局面です。転倒・落下・挟まれは「支持不足」「固定の順序ミス」「動線の混在」を起点に増えるため、回避策を先に固定してください。

解体後の部材はどう保管する?

部材は「仮置き/保管/積込待ち」で区分し、転倒しない置き方と固定を優先してください。付属品は識別して混在を防ぐと、手戻りと接触リスクが減ります。

外注する場合、依頼前に何を用意する?

現場写真(設置場所・搬出経路・置き場)、希望する分解範囲、搬出先と日程、近接物などの制限、保管・処理の要否を整理してください。情報が揃うほど、見積もりと段取りが安定します。

急ぎの搬出でも安全を確保するコツは?

急ぐほど「確認の順番」を省略しがちです。社内ルール→現場安全→資格/作業条件→外注判断の順を固定し、条件が欠ける場合は外注へ切り替える判断を優先してください。

トラブル(部材不足/手戻り)が出たときの対処は?

作業を続ける前に、原因が「手配漏れ」「置き場不足」「運搬未確定」のどれかを切り分けてください。安全条件が揺らぐ場合は作業を止め、外注への切り替えを含めて再計画するのが安全です。

まとめ & CTA(要点→次の行動)

要点:クローラークレーンの解体・分解は、条件付きで実施できる作業です。段階的フローで進め、危険ポイント(転倒・落下・挟まれ)を起点に回避策を固定し、自社対応/外注の線引きを明確にすると、事故と工程遅延を避けやすくなります。解体後の運搬・保管・処理までを一体で設計してください。

- ✅ 解体は「安全条件が整っているか」で可否が決まる

- ✅ 段階的な手順で危険ポイントを管理する

- ✅ 条件が欠ける場合は外注へ切り替える

- ✅ 解体後の運搬・保管・処理まで1セットで段取りする

🧭 次の行動:まずは「自社対応の可否チェックリスト」で安全条件を点検し、満たせない項目がある場合は外注前提で必要情報を整理して見積もり相談へ進んでください。

コメント